- •Конспект лекций

- •1.1.2. Классификация легирующих элементов

- •1.1.3. Маркировка легированных сталей

- •1.1.4. Примеси в сталях

- •Газы в стали

- •1.2. Фазы в легированных сталях

- •1.2.1. Твердые растворы на основе железа

- •Закономерности образования твердых растворов замещения

- •Закономерности образования твердых растворов внедрения

- •1.2.3. Влияние легирующих элементов на свойства феррита

- •1.2.4. Влияние легирующих элементов на свойства аустенита

- •1.2.5. Влияние легирующих элементов на термодинамическую активность углерода

- •1.2.6. Образование карбидов и нитридов

- •Карбиды и нитриды металлов IV - V групп (Ti, Zr, Hf, V, Nb, Ta)

- •Карбиды и нитриды металлов IV, V групп – это фазы внедрения

- •Карбиды и нитриды металлов VI группы

- •Карбиды металлов VII группы (марганец)

- •Карбиды металлов VIII группы (железо)

- •Электронные соединения

- •Сигма-фазы

- •Фазы Лавеса

- •Геометрически плотноупакованные фазы

- •1.2.8. Неметаллические включения

- •1.2.9. Влияние легирующих элементов на полиморфное превращение в железе

- •1.2.10. Влияние легирующих элементов на критические точки стали

- •2. Фазовые превращения в легированных сталях

- •2.1. Влияние легирующих элементов на образование аустенита при нагреве

- •2.1.1. Структурная перекристаллизация стали при полиморфном превращении

- •Исходная неупорядоченная структура

- •Исходная упорядоченная структура. Структурная наследственность в стали

- •2.1.2. Растворение карбидов и нитридов в аустените

- •2.1.3. Рост зерна аустенита при нагреве

- •2.2. Превращение переохлажденного аустенита

- •2.2.1. Влияние легирующих элементов на устойчивость переохлажденного аустенита

- •2.2.2. Влияние легирующих элементов на перлитное превращение

- •2.2.3. Влияние легирующих элементов на бейнитное превращение

- •3.1 Классификация специальных сталей

- •Конструкционные стали

- •3.2.1 Требования к конструкционным сталям

- •3.2.2 Механизмы упрочнения конструкционной стали

- •3.2.3 Строительные стали Требования, предъявляемые к строительным сталям

- •Углеродистые стали

- •Низколегированные строительные стали

- •Стали повышенной прочности

- •Высокопрочные стали

- •Стали с карбонитридным упрочнением

- •Малоперлитные стали

- •Бейнитные стали

- •Низкоуглеродистые мартенситные стали

- •Арматурные стали

- •Упрочняющие обработки, применяемые для строительных сталей

- •Вопросы для самоконтроля

- •Литература

- •3.2.4 Машиностроительные конструкционные стали Общие требования к машиностроительным сталям и их классификация

- •Стали, применяемые для изготовления изделий методом холодной штамповки (глубокой вытяжки)

- •Вопросы для самоконтроля

- •Литература

- •Стали для цементации и нитроцементации

- •Вопросы для самоконтроля

- •Литература

- •Улучшаемые стали

- •Вопросы для самоконтроля

- •Литература

- •Пружинные стали

- •Классификация пружинных сталей

- •Применяемые стали общего назначения

- •Термическая обработка пружинных сталей общего назначения

- •Пружинные стали специального назначения

- •Вопросы для самоконтроля

- •Литература

- •Подшипниковые стали

- •Основные требования к подшипниковым сталям

- •Классификация подшипниковых сталей

- •Легирование подшипниковых сталей

- •Термическая обработка деталей подшипников из сталей

- •Вопросы для самоконтроля

- •Литература

- •3.3 Высокопрочные конструкционные стали

- •3.3.1 Легированные низкоотпущенные стали

- •Вопросы для самоконтроля

- •Литература

- •3.3.2 Высокопрочные дисперсионно-твердеющие стали

- •Вопросы для самоконтроля

- •Литература

- •3.3.3 Мартенситностареющие стали

- •Классификация мартенситностареющих сталей

- •Принцип легирования мартенситностареющих сталей

- •Достоинства и недостатки мартенситностареющих сталей

- •Термообработка мартенситностареющих сталей

- •Экономнолегированные мартенситностареющие стали

- •Области и перспективы применения мартенситностареющих

- •Вопросы для самоконтроля

- •Литература

- •3.3.4 Метастабильные аустенитные стали (мас) Особенности мас

- •Использование мас для повышения стойкости деталей

- •Вопросы для самоконтроля

- •Литература

- •4. Инструментальные стали

- •4.1. Классификация инструментальных сталей

- •4.2. Стали для режущего инструмента

- •Углеродистые инструментальные стали

- •Легированные стали

- •Быстрорежущие стали

- •Твердые сплавы

- •4.2. Штамповые стали

- •Стали для инструмента холодного деформирования

- •Стали повышенной (высокой) износостойкости

- •Стали с высоким сопротивлением смятию

- •Высокопрочные стали с повышенной ударной вязкостью

- •Стали для инструмента горячего деформирования

- •5. Конструкционные стали специального назначения

- •5.1. Криогенные стали (стали для криогенной техники)

- •Аустенитные криогенные стали

- •Ферритные криогенные стали

- •5.2. Износостойкие стали

- •Кавитационностойкие стали с метастабильным аустенитом

- •5.3. Стали с повышенной обрабатываемостью резанием

- •5.4. Рельсовые стали

- •5.5. Коррозионностойкие стали и сплавы Основные понятия и определения.

- •Мартенсито-ферритные и мартенситные стали

- •Ферритные стали

- •Аустенитные стали

- •Аустенито - ферритные стали

- •Сплавы на железоникелевое и никелевой основе

- •5.6 Жаростойкие стали и сплавы

- •Хромистые и хромоалюминиевые стали ферритного класса

- •Стали мартенситного класса

- •Стали и сплавы аустенитного класса

- •5.7 Жаропрочные стали и сплавы

3.2.2 Механизмы упрочнения конструкционной стали

Предел текучести в конструкционных феррито-перлитных сталях складывается из следующих составляющих:

т=0+тр+п+д+д.у+з,

где 0– напряжение трения решетки-железа;

тр– упрочнение-твердого раствора при легировании (твердорастворное упрочнение);

п– упрочнение за счет перлита в структуре;

д– деформационное упрочнение – упрочнение в результате повышения плотности дислокаций;

д.у– упрочнение за счет дисперсных частиц второй фазы (карбидов, нитридов, карбонитридов) – дисперсионное упрочнение;

з– упрочнение за счет измельчения зерна – зернограничное упрочнение.

Напряжение трения решетки –Fe0определяется напряжением Пайереса-Набарро:0= 2G∙ 10–4, гдеG– модуль сдвига железа (G= 84000 МПа). Теоретически0= 17 МПа. Экспериментально получены для железа значения0= 30 – 40 МПа.

Упрочнение -твердого раствора при легировании связано с образованием полей упругих напряжений вблизи атомов легирующих элементов, искажающих кристаллическую решетку. Эти локальные искажения создают препятствия на пути движущихся дислокаций.

Упрочнение при легировании растет пропорционально концентрации легирующего элемента в твердом растворе и относительной разницы атомных радиусов растворителя и легирующего элемента.

Атомы внедрения (С, О, Н, N) могут вносить большой вклад в упрочнение, если они скапливаются на дислокациях и блокируют их, образуя сегрегации или атмосферы Коттрелла.

Влияние легирующих элементов на предел текучести аддитивно (суммируется):

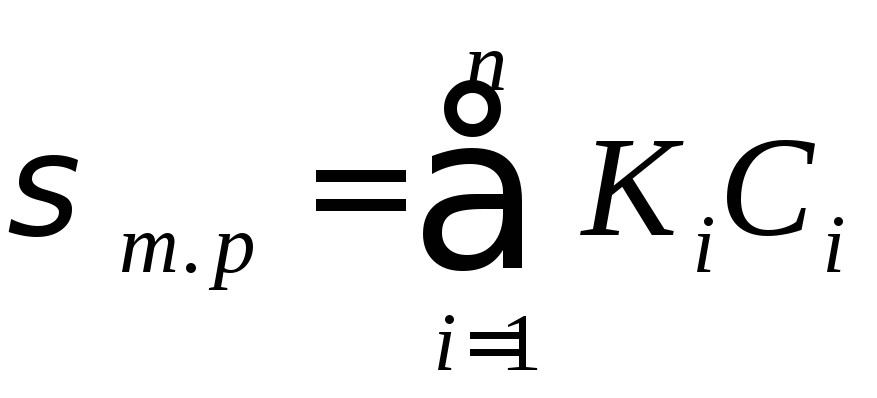

,

,

где Ki– коэффициент упрочнения феррита, равный приросту предела текучести феррита при растворении в нем 1 %i-того легирующего элемента;

Сi– концентрация этого легирующего элемента в феррите.

В сталях с большим количеством феррита трсущественно предопределяет уровень прочностных свойств. Установление значенийСiзатруднено, т.к. они могут значительно отличаться от концентрации легирующего элемента в стали. Некарбидообразующие элементы (Si,Ni,P) целиком растворены в феррите;Cuобразует самостоятельную фазу и мало растворена в феррите.

В феррите горячекатаных (нормализованных) феррито-перлитных сталей обычно растворено 0,01-0,02 % (С + N). Остальное количество углерода и азота связано в цементит, специальные карбиды и нитриды.

Из карбидообразующих элементов слабый карбидообразующий элемент марганец практически целиком растворен в феррите, сильные карбидообразующие элементы V,Nb,Tiцеликом связаны в карбиды, аMo,W,Crвходят в состав карбидной фазы и частично растворены в феррите. Нитридообразующий элементAlобычно полностью связан в нитриды и неметаллические включения.

Таким образом, основными легирующими элементами, определяющими упрочнение феррито-перлитных сталей являются Mn,Si,Niи Р.

Значения коэффициентов упрочнения феррита различными легирующими элементами, растворенными в нем, приведены в таблице 3.1

Таблица 3.1 – Значение коэффициентов упрочнения феррита различными легирующими элементами

|

Элемент |

C+N |

P |

Si |

Ti |

Al |

Mn |

Cr |

Ni |

Mo |

|

Ki, МПа / % |

4670 |

690 |

86 |

82 |

60 |

35 |

31 |

30 |

11 |

Упрочнение стали за счет перлита определяется содержанием перлитной составляющей в структуре стали и ее дисперсностью, т.е. зависит от состава стали, устойчивости аустенита и скорости охлаждения из аустенитного состояния. Легирующие элементы (Mn,Cr,Ni,Moи др.) увеличивают устойчивость переохлажденного аустенита, вследствие чего при охлаждении будут образовываться более низкотемпературные продукты распада аустенита. Они более дисперсны и имеют большую твердость. Сильные карбидообразующие элементы (Nb,V,Ti), будут повышать устойчивость переохлажденного аустенита, если они растворены в аустените, а если они находятся в карбидной (карбонитридной) фазе, то вследствие зародышевого влияния на распад аустенита они ее уменьшают. При этом в результате смещения точкиSдиаграммыFe–Cвправо уменьшается количество перлита. Однако основным элементом, определяющим количество перлита, является углерод. Вклад перлитной составляющей в предел текучести стали с ферритной основой для низколегированных сталей описывается формулой:

п= 2,4П,

где П– перлитная составляющая в объеме стали, %;

2,4 – эмпирический коэффициент, МПа / %П.

Деформационное упрочнение д, или упрочнение в результате повышения плотности дислокаций определяется формулой:

д= ∙ m ∙ G ∙ b ∙ 1/2,

где – коэффициент, зависящий от характера взаимодействия дислокаций при деформационном упрочнении;

m – ориентационный множитель;

G – модуль сдвига железа (G = 84000 МПа);

b – вектор Бюргерса железа (b = 0,25 нм);

– плотность дислокаций.

Для сталей с ферритной основой (о.ц.к. решеткой) 0,2; ориентационный множительm= 2,75, тогда ∙ m 0,5.

Значения дстановятся существенными при 1010см–2(д100 МПа), т.е. когда сталь заметно наклепана в результате закалки или холодной пластической деформации. В феррито-перлитных горячекатаных (нормализованных) сталях значение= 108-109см–2, при этомд= 10-30 МПа, т.е. невелико и им можно пренебречь.

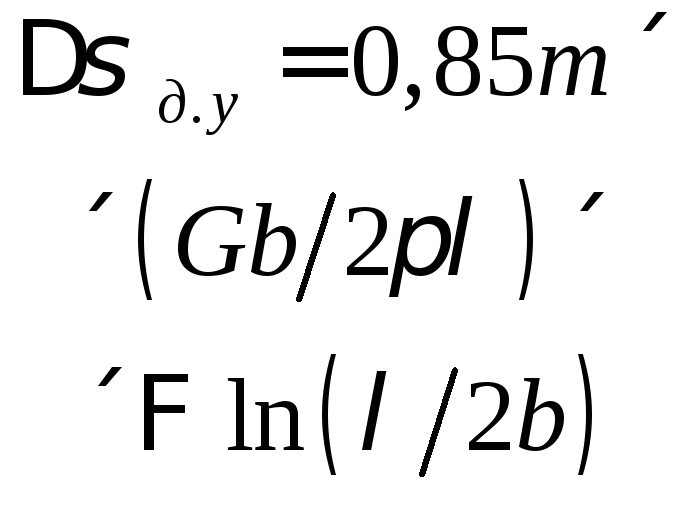

Дисперсионное упрочнение д.у, или упрочнение дисперсными частицами карбидов и нитридов в стали, описывается механизмом Орована. Согласно этой модели дислокации при движении будут удерживаться на частицах до тех пор, пока прилагаемое напряжение не будет достаточным для того, чтобы линия дислокаций изогнулась и прошла между частицами, оставив около них дислокационную петлю. Упрочнение по Оровану определяется уравнением:

![]() , (*)

, (*)

где 0,85 – статистический коэффициент;

m– ориентационный множитель;

G– модуль сдвига;

b– вектор Бюргерса;

Ф – коэффициент, характеризующий тип взаимодействующих с частицами дислокаций;

– среднее расстояние между частицами.

Для винтовой дислокации Ф = 1, для краевой

дислокации

![]() ,

где –коэффициент Пуассона, равный 0,33. Для

смешанных дислокаций:

,

где –коэффициент Пуассона, равный 0,33. Для

смешанных дислокаций:

.

.

Дисперсионнное упрочнение зависит от среднего расстояния между частицами (), т.к. все остальные параметры для всех сталей с ферритной основой постоянны (m= 2,75;G= 8400 МПа;b= 0,25 нм; Ф = 1,25). После подстановки этих значений в уравнение (*) оно принимает вид, удобный для оценки дисперсионного упрочнения сталей:

![]() (МПа при, нм).

(МПа при, нм).

Дисперсионное упрочнение низколегированных строительных сталей наблюдается при легировании стали Nb,V,Ti,Al,N, образующими в стали дисперсные карбиды, нитриды, карбонитриды этих элементов:NbC,NbN,Nb(C,N),VC,VN,V(C,N),TiC,TiN,Ti(C,N),AlN, а также комплексные соединения типа (V,Nb)C, (V,Nb)N, (V,Nb)(C,N) и т.п.

Зернограничное упрочнение зопределяется размером действительного зерна ферритаd:

з=kу∙d –1/2;

где kу– постоянный коэффициент.

Для феррито-перлитных низкоуглеродных

сталей он находится в пределах

![]() МПа ∙

МПа ∙![]() (1,8 – 2,3 кгс/мм 3/2).

(1,8 – 2,3 кгс/мм 3/2).

Размер зерна феррита зависит от размера аустенитного зерна и наличия дисперсных карбонитридных фаз. В сталях с карбидо- и нитридообразующими элементами при переходе через критическую точку А3в структуре стали имеются соответствующие карбиды и нитриды, что уже приводит к образованию более мелкого зерна аустенита, т.к. указанные фазы могут оказывать зародышевое влияние при образовании новых зерен аустенита. Карбиды и нитриды тормозят рост зерна аустенита при дальнейшем его нагреве вплоть до температуры растворения этих фаз в аустените. Нерастворенные карбиды и нитриды, а также эти фазы, выделившиеся из аустенита перед началом-превращения являются зародышевыми центрами образования новых зерен феррита. Все это приводит к тому, что в сталях с дисперсными упрочняющими фазами достигается заметное измельчение зерна феррита. Следовательно, дисперсионное упрочнение косвенно обусловливает дополнительное зернограничное упрочнение.

Таким образом, легирование, приводящее к дисперсионному упрочнению, будет увеличивать и зернограничное упрочнение, т.е. получение мелкозернистой и дисперсноупрочненной стали достигается одним и тем же путем – получением в структуре дисперсных карбонитридных фаз ванадия, ниобия и титана.

В дисперсноупрочненных сталях при определенных режимах обработки (ТМО, контролируемая прокатка) образуется субзеренная структура, представляющая собой участки внутри зерен феррита, отделенные один от другого дислокационными малоугловыми границами. Хорошо развитая субзеренная структура вызывает субструктурное упрочнение, определяемое для феррито-перлитных сталей по уравнению: c=kc∙l, гдеl– размер субзерен;kc– коэффициент, характеризующий строение субзеренных границ; для феррито-перлитных сталейkc= 1,510 –4Па∙м.

При развитой субструктуре зернограничное упрочнение не учитывается, а учитывается субструктурное упрочнение.

Оценка предела текучести низколегированных феррито-перлитных сталей показала, что ориентировочно доля отдельных компонентов упрочнения в общем пределе текучести сталей может быть представлена данными таблице 3.2

Таблица 3..2 – Характеристика предела текучести низколегированных феррито- перлитных сталей

|

Компоненты упрочнения |

Расчетная формула упрочнения |

Ориентировочная доля компоненты упрочнения в пределе текучести , % |

Легирующие элементы, увеличивающие данную компоненту упрочнения |

|

Напряжение трения 0 |

|

5...10 |

– |

|

Легирование -твердого растворат.р |

|

25...40 |

Mn, Si, Ni, P |

|

Перлит п |

п= 2,4∙%П |

5...15 |

С, Mn, Ni, Cr, Мо |

|

Деформационное упрочнение |

д= ∙ m ∙ G b ∙ 1/2 |

3...5 |

– |

|

Дисперсионное упрочнение д.у |

|

20...25 |

V,Nb,Ті (Al, N – в нитридах) |

|

Зернограничное упрочнение з(или субструктурное упрочнение) |

з=kу∙d –1/2 (с=kс∙l –1) |

30...40 |

V,Nb,Ti(Al, N – в нитридах) |

|

т=0+тр+п+д+д.у+з(илис)

| |||

Основными факторами упрочнения феррито-перлитных сталей являются твердорастворное, дисперсионное и зернограничное упрочнение. Как правило, доля других компонентов упрочнения не превышает в сумме 20 %, т.е. они не вносят существенного вклада в предел текучести низколегированной стали. На практике наиболее целесообразно использовать дисперсионное упрочнение, так как карбонитридные фазы вызывают упрочнение не только вследствие собственного вклада, но и косвенного воздействия на зернограничное упрочнение вследствие измельчения зерна.

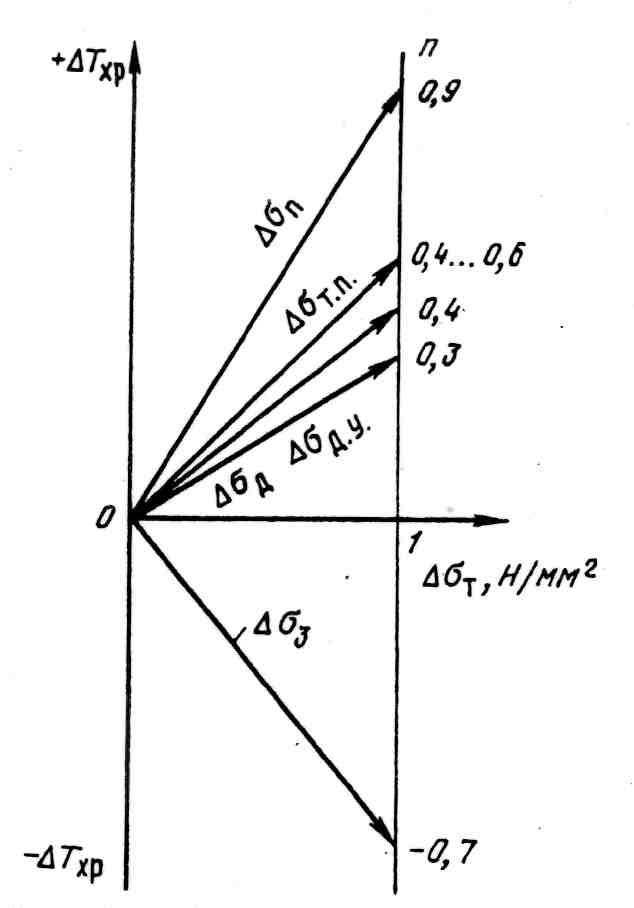

Увеличение предела текучести стали обычно сопровождается повышением склонности стали к хрупкому разрушению (температуры перехода из вязкого в хрупкое состояние Тпр). Однако каждый из механизмов упрочнения, повышающих предел текучести сталит, оказывает различное влияние на изменение температуры перехода (порога хладноломкости)Тпр. Установлено, что все компоненты упрочнения, кроме измельчения зерна, приводят к охрупчиванию стали, т.е. ростуТпр. Каждый из механизмов упрочнения, приводящий к охрупчиванию стали, повышаетТпрна разную величину (+Тпр). Дляi-той компоненты упрочнения коэффициент охрупчивания при упрочнении

![]() .

.

Единственным механизмом упрочнения, который наряду с ростом mобеспечивает снижениеТпр(–Тпр), является механизм зернограничного упрочнения. Следовательно, для компонент упрочнениятр,п,дид.укоэффициентnимеет знак «плюс», а дляз– знак «минус». Численные значения коэффициента охрупчиванияnдля каждой компоненты упрочнения будут различны.

Для феррито-перлитных низколегированных сталей на основе специальных экспериментов и статистической обработки результатов многочисленных исследований были установлены ориентировочные (сравнительные) значения коэффициента охрупчивания. Эти значения можно изобразить графически в виде удельных векторов охрупчивания (рисунок 3.1 ).

Рисунок 3.1 – «Удельные векторы» охрупчивания (n– коэффициент охрупчивания;Тпр– изменение температуры полухрупкости при различных механических упрочнениях).

На каждый 1 МПа прироста туказано изменениеТпрв градусах. Числа у каждого вектора представляют собой численные значенияnв °С/МПа.

Необходимо еще раз подчеркнуть, что только зернограничное упрочнение позволяет уменьшить склонность стали к хрупким разрушениям. Все остальные механизмы упрочнения увеличивают ее. Только уменьшением размера зерна стали можно компенсировать отрицательное влияние всех других механизмов на температуру перехода стали из вязкого в хрупкое состояние (порог хладноломкости). Более того, сильным измельчением зерна можно «перекрыть» эффект охрупчивания других механизмов и достигнуть на стали упрочнения, сопровождающегося улучшением хладостойкости.

Как следует из рисунка 3.1 , наиболее сильное охрупчивание стали достигается при повышении доли перлита в структуре (прежде всего при увеличении содержания углерода в стали). Собственно дисперсионное упрочнение вызывает наименьшее охрупчивание по сравнению с другими «охрупчивающими» механизмами упрочнения, а учитывая, что карбонитридные частицы обеспечивают получение мелкозернистой структуры, дисперсионное упрочнение феррито-перлитных сталей следует считать наиболее рациональным. На принципе сочетания дисперсионного упрочнения и измельчения зерна базируются стали с карбонитридным упрочнением, обладающие наиболее высокой прочностью и хладостойкостью.

Чтобы повысить сопротивление легированной стали хрупкому разрушению нужно: уменьшить блокировку дислокаций примесными атомами (С, N), т.е. вывести их из твердого раствора, связав в нитриды и карбиды; легировать стали никелем, уменьшающим взаимодействие дислокаций с примесными атомами; создавать вязкие прослойки из аустенита в матрице (повышать энергию раскрытия трещины); измельчать зерно; получать какое-то количество метастабильного аустенита (в процессе получения мартенсита при нагружении происходит релаксация напряжений).

Конструкционными называются стали, предназначенные для изготовления деталей машин и механизмов (машиностроительные стали), конструкций и сооружений (строительные стали).