- •Часть 1. Утилизация технического гидролизного лигнина 6

- •Часть II. Комплексная переработка руд черных металлов 48

- •Часть III. Утилизация отходов добычи и переработки твердых горючих

- •Часть IV. Комплексная переработка горно-химического сырья 140

- •Часть V. Основные экологические проблемы при комплексной переработке полезных ископаемых 226

- •Часть I утилизация технического гидролизного лигнина

- •Часть II комплексная переработка руд черных металлов

- •Часть III утилизация отходов добычи и переработки твердых горючих ископаемых

- •Часть IV

- •IV.2. Нефелиновый концентрат – комплексное сырье для алюминиевой промышленности

- •IV.3. Кислотные способы переработки нефелинсодержащего сырья

- •IV.4. Сфеновый концентрат – сырье для лакокрасочной промышленности

- •IV.5. Титано-магнетитовый концентрат – комплексное сырье для металлургической и лакокрасочной промышленности

- •IV.6. Апатитовые руды Ковдорского месторождения

- •IV.7. Ракушечные фосфоритовые руды Кингисеппского месторождения

- •IV.8. Желваковые фосфоритные руды

- •Часть V основные экологические проблемы при комплексной переработке полезных ископаемых

Часть II комплексная переработка руд черных металлов

Задача комплексного использования сырья в черной металлургии – это рациональная полнота извлечения основного и сопутствующих элементов в экономически оправданных пределах, утилизация отходов добычи, обогащения и металлургических переделов без нанесения экологического урона окружающей среде. Черная металлургия оказывает значительное влияние не только на загрязнение окружающей среды, но является земле- и водоемкой отраслью народного хозяйства.

В настоящее время технология извлечения ценных попутных компонентов из железных руд разработана почти для всех крупных комплексных месторождений, однако на большинстве из них полезные компоненты не извлекаются и сбрасываются в отвалы вместе с породами вскрыши и хвостами обогащения.

Использование первичного железа в производстве лишь немногим превышает 41% добытого количества, а с учетом возвращаемой части потерь в производстве 56,3%.

Усложнение горно-геологических условий добычи и недостатки технической, технологической оснащенности обогатительных фабрик приводят к увеличению потерь железа при добыче и уменьшению его извлечения при обогащении. Утилизация же отходов всех процессов переработки руд осуществляется недостаточно, хотя по данным Минстройматериалов СССР, примерно 60 – 70% вскрышных пород и отходов обогащения принципиально пригодны для производства различных стройматериалов. Не решена полностью также проблема переработки отходов различных металлургических переделов. В настоящее время в СССР утилизируется около 80% железорудных отходов металлургического передела. Однако, если переработка доменных шлаков составляет 82 – 84%, то сталеплавильных – всего 20 – 30%, а железосодержащих шламов – немногим более 50%. Отвалы различных отходов занимают огромные площади сельскохозяйственных угодий, ухудшают экологию и обходятся государству в десятки миллионов рублей. Так, по данным академика Б. Н. Ласкорина и др., только транспортирование шлаков черной металлургии в отвалы и их содержание обходится ежегодно в 10 млн. руб.

11.1. ХАРАКТЕРИСТИКА РУД ЧЕРНЫХ МЕТАЛЛОВ И ОТХОДОВ

К рудам черных металлов относятся железные, марганцевые и хромовые. Среднее относительное содержание железа в земной коре – 4,2%, марганца – 0,1%, хрома – 0,035%. Крупные месторождения железных руд расположены практически на всей территории СССР (КМА, Кривбасс, Казахстан, Урал и т. д.).

По химическому и минералогическому составам железные руды подразделяются на четыре типа: бурый (Fe203*nH20), красный (Fe2О3), магнитный (Fe3O4), шпатовый – сидерит (FeC03) – железняки. Бурые железняки – обычно это сравнительно бедные руды (≈30—50% Fe), содержащие глинистую или кремнистоглинистую пустую породу, загрязненные фосфором, серой, иногда мышьяком, часто – с примесями хрома, марганца, никеля, ванадия. Обычно, перед использованием такие руды должны подвергаться обогащению.

Красный железняк (гематит) обычно представлен богатыми рудами (50 –65% Fe) с небольшим содержанием в пустой породе серы и фосфора. При более низком содержании железа (≈35%) и высоком (до 60%) кремнезема они называются железистыми кварцитами и должны быть подвергнуты глубокому обогащению.

Магнитный железняк (магнетит) характеризуется относительно высоким содержанием железа (до 59%), но и значительным – вредных примесей, особенно серы и фосфора. Разновидностью магнетита являются титаномагнетиты, содержащие магнетит и ильменит (FeO*Ti02).

Шпатовый железняк (сидерит) характеризуется низким содержанием железа (≈ 30—40%) с песчано-глинистой пустой породой.

Марганцевые руды. Марганец способствует снижению концентрации серы в металле и вводится в сталь как раскислитель и легирующая добавка. В зависимости от типа марганецсодержащего минерала марганцевые руды делятся на окисные—марганец в виде оксидов: пиролюзита (МnO2), браунита (Мп2O3), псиломелана (RMnO2*MnO*nH20), гаусманита (Мn3O4) и манганита (Мn2O3*Н2O); карбонатные — марганец в виде минерала родохрозита (МnСO3); силикатные – содержащие родонит (MnSiO3); окисленные — продукт окисления марганцевых карбонатных и силикатных руд. Содержание марганца в минералах находится в пределах от 41,9 до 72,1%, а в добываемых рудах — обычно не превышает 45%.

Наиболее крупные месторождения СССР (Чиатурское, Никопольское, Полуночное, Большетокмакское) – осадочного морского происхождения; наиболее распространены в СССР карбонатные и смешанные руды (≈ 70%). Все добываемые, руды подвергаются обогащению.

За рубежом крупные месторождения марганцевых руд имеются в Австралии, ЮАР, Бразилии, Габоне, Гане, Индии и ряде других стран.

Хромовые руды. Хром является одним из важнейших легирующих металлов. Черная металлургия потребляет примерно 60% всего добываемого хрома. Основными хромосодержащими минералами являются хромшпинелиды (Хромиты), которые образуют несколько разновидностей: собственно хромит— FeCr2O4, магнохромит—(Mg, Fe)Cr2O4, алюмохромит — Fe(Cr, A1)2O4, хромпикотит – (Mg, Fe) • (Cr, Al)2O4. В этих рудах содержится 33 – 46,5% хрома. Все потребности отечественной черной металлургии в хромовом сырье покрываются рудами Донского месторождения. Крупные запасы хромовых руд имеются в ЮАР, Зимбабве, на Филиппинах, в Бразилии, Турции и других странах.

При добыче, обогащении и переработке руд (концентратов) черных металлов образуется огромное количество отходов, отличающихся большим разнообразием физико-химических и других свойств. В природе нет мономинерального сырья и железные руды большинства месторождении, как упоминалось выше, содержат промышленные количества таких ценных компонентов как ванадий, титан, кобальт, никель, цинк, медь, редкие металлы и др. В процессе обогащения этих руд или в процессах их обработки часто целесообразно выделять эти ценные

компоненты в отдельный концентрат или извлекать их в специальные шлаки, которые могут быть использованы, например, в производстве ферросплавов.

При обогащении и металлургической переработке железных и марганцевых руд образуется большое количество отходов (хвосты, шламы, шлаки, металлургические пыли и др.), которые при соответствующей обработке могут быть превращены в товарный продукт.

По имеющимся в СССР и за рубежом технико-экономическим данным высокий уровень концентрации и комбинирования производства за счет создания совмещенных предприятий для переработки попутно добываемых полезных ископаемых, вскрышных пород и отходов обогащения в единый технологический комплекс не только способствует увеличению выпуска валовой продукции, но и резко повышает рентабельность предприятий.

В мировой практике железные руды добываются преимущественно (>80%) открытым способом, причем непрерывный рост добычи (в 1985 г. — >1,5 млрд. т) связан с увеличением объема вскрышных пород. Если объемы выплавки стали за последнее десятилетие (1976 – 86 гг.) изменяются в сравнительно небольшом диапазоне (примерно 670 – 750 млн. т), то объемы обогащения железных и марганцевых руд непрерывно возрастают, что объясняется ухудшением качества добываемых руд. В СССР – более 80% железорудного сырья подвергают обогащению.

В породах вскрыши, относящихся к категории нерудных полезных ископаемых, встречаются разнообразные материалы, которые представляют собой сырье для различных отраслей промышленности (сланцы, кварциты, суглинки, глины, известняки, гранаты, гнейсы и др.), некондиционные бурые железняки, железистые кварциты (Fe<10%) и др. Состав отходов обогащения зависит от различных факторов и в первую очередь от состава исходных руд и способа их обогащения. Данные по ряду отечественных и зарубежных рудных обогатительных фабрик показывают, что химический состав шламов изменяется примерно в следующем диапазоне (в %): Fe(общ) – 10 – 12; СаО – 1 – 3,5; SiО2 – 50 – 65; А1203 – 0,5 – 3; МnО – 0,05 – 0,3; S03 – 0,1 и т. д.

Шлаки в доменной печи образуются за счет пустой породы рудной части шихты, флюсов и золы кокса. Химический состав доменных шлаков зависит от состава исходной руды и оборотных продуктов (колошниковая пыль, окалина, пиритные огарки и др.), вида применяемого, топлива и выплавляемого чугуна. Шлакообразование, состав и консистенция образующихся шлаков оказывают решающее влияние на состав выплавляемого чугуна. В состав доменных шлаков входят оксиды СаО, SiO2, FeO, MgO, A1203, сульфиды CaS, MnS, FeS, соединения фосфора, иногда и ТiO2, причем преобладают оксиды CaO, SiO2 и Аl2O3.

По химическому

составу доменные шлаки делятся на

основные, нейтральные и кислые. К

основным относятся шлаки с модулем

основности![]() ,

равном или большем единицы, к кислым

— меньше единицы. Средний удельный

выход шлаков составляет примерно

320 – 800 кг/т чугуна, а количество

чугуна, теряемого со шлаком, – 1 – 4% от

массы шлака. В отвалы ежегодно

сливается более 80 млн. т шлаков черной

металлургии, из которых около 45 млн. т

(по другим данным – около 50 млн. т)

составляют доменные шлаки.

,

равном или большем единицы, к кислым

— меньше единицы. Средний удельный

выход шлаков составляет примерно

320 – 800 кг/т чугуна, а количество

чугуна, теряемого со шлаком, – 1 – 4% от

массы шлака. В отвалы ежегодно

сливается более 80 млн. т шлаков черной

металлургии, из которых около 45 млн. т

(по другим данным – около 50 млн. т)

составляют доменные шлаки.

Примерный химический состав доменных шлаков следующий (в %): SiO2 –30 – 40; CaO – 30 – 50; А1203 – 4 – 20; МnО – 0,5 – 2; FeO – 0,1 – 2; SO3 – 0,4 – 2,5 и т. д.

Сталеплавильные процессы различаются технологическими условиями, методами ведения плавок и типами плавильных печей. Важнейшими в настоящее время являются основной мартеновский скрап — и скрап-рудные процессы (около 40% от общего производства), кислородно-конвертерный (≈ 40%) и выплавка стали в дуговых и индукционных печах. В связи с этим шлаки сталеплавильных производств заметно отличаются по химическому составу и также могут быть основными или кислыми.

Кислые шлаки имеют основность (CaO/SiO2) меньше единицы, а основные – в пределах 1,3 – 3 и выше. Основные шлаки позволяют удалять из металла вредные примеси – серу, фосфор, поэтому основной сталеплавильный процесс получил наибольшее распространение. В среднем выход сталеплавильных шлаков составляет 150 – 160 кг/т стали. При средней ежегодной выплавке стали в СССР 170 млн. т примерный выход сталеплавильных шлаков составит около 25,5 – 27 млн. т, в том числе примерно 10 – 12 млн. т мартеновских и столько же конверторных.

Основные

сталеплавильные шлаки имеют следующий

химический состав (в %): при выплавке

низкоуглеродистых марок стали —![]() (СаО

+ МnО

+ MgO) – 60% и

(СаО

+ МnО

+ MgO) – 60% и

![]() [SiO2

+ P2O5

+ Fe(общ)] –30 – 32%, а при выплавке углеродистых

– соответственно примерно 65 и 35%.

[SiO2

+ P2O5

+ Fe(общ)] –30 – 32%, а при выплавке углеродистых

– соответственно примерно 65 и 35%.

Среднее содержание железа в мартеновских шлаках – 8 – 20%, в конверторных – 2 – 13%, электросталеплавильных– 8 – 17%.

В процессе выплавки ферросплавов образуется большой объем шлаков (более 5 млн. т/год), химический состав которых также зависит от состава исходного сырья. Максимальное количество шлаков (>90% выхода всех шлаков плавки ферросплавов) образуется при выплавке хромовых и марганцевых ферросплавов. В то же время, основные потери, например марганца, в производстве ферросплавов связаны с недостаточным восстановлением его в процессе плавки и потерями при выпуске и разливке, причем 30% всех потерь составляют корольки металла, попавшие в шлак [1].

Обычно, при выплавке марганцевых и хромовых сплавов шлаки содержат 20 – 40% SiО2, до 30% A12О3, CaO, FeO, С, Р и др. Марганцевые шлаки содержат 40 – 66% МnО, а хромовые < 8% Сr2O3.

На всех предприятиях черной металлургии при работе доменных, сталеплавильных, ферросплавных печей и агломашин выделяется большое количество пылей. Эти пыли улавливаются в системах газоочистки с помощью различных пылеуловителей (электростатические сепараторы, мокрые скрубберы, фильтры и др.). Из пылей (сухая газоочистка) и шламов (мокрая газоочистка) выделяют значительные количества вторичного железосодержащего сырья. Так, в США при выплавке стали около 125 млн. т/год образуется до 14 млн. т железосодержащих пылей, в ФРГ эта величина составляет более 2 млн. т. При выплавке в электропечах малоуглеродистой и нержавеющей сталей улавливание пылей в фильтрах составляет соответственно 14 и 20 кг/т стали. За период рафинирования плавки в конверторах масса улавливаемой пыли изменялась от 8,5 при очистке газа в мокрых скрубберах до 20,5 кг/т выплавляемой малоуглеродистой стали при очистке в электростатических сепараторах [2]. Следует отметить, что пыль, извлекаемая из систем очистки доменных газов, без предварительной обработки может использоваться в агломерационном процессе, заменяя (100 кг пыли) около 67 кг руды и 40 кг кокса.

Все металлургические пыли весьма существенно отличаются по физико-химическим свойствам и гранулометрическому составу. Ниже приведена примерная характеристика пылей [2]:

|

Химический состав |

% |

Плотность, т/м3 | |

|

Fe |

36,6 – 69 |

Истинная тонких фракций |

4,2 – 5,1 |

|

Мn |

0,34 – 5 |

Истинная более крупных (> 15 мкм) |

|

|

СаО |

0,86 – 6,3 |

Кажущаяся тонких фракции |

1,1 –2,2 |

|

Mg |

0,08 -1,8 |

Кажущаяся более крупных |

3,5 |

|

S |

0,02 – 0,73 |

Гранулометрический состав, % [2]: | |

|

Р |

0,29 – 0,82 |

Фракций > 15 мкм |

1 – 8 |

|

Zn |

0,4 –18,3 |

Фракций > 2 мкм |

42 – 80 |

|

Рb |

0,06 – 2,9 |

Фракций > 1 мкм |

74 – 95 |

|

Si |

0,19 – 2,03 |

|

|

|

С |

0,23 – 1,7 |

|

|

Пыли более широкого диапазона химического состава выделяются при выплавке ферросплавов, что вызвано, в первую очередь, резким различием исходного сырья (Fe – Si, Fe – Al, Fe – Cr, Fe – Мn и др.). Так, в г. Тояма (Япония) примерный состав улавливаемых пылей при выплаве высокопроцентного ферросиликохрома шлаковым методом в открытой печи и низкоуглеродистого феррохрома следующий (%):

|

Состав |

Ферросиликохрон |

Феррохром |

|

Cr |

0,7 – 1,56 |

25 – 30 (Cr2O3) |

|

SiO2 |

64,8 – 87,4 |

8 |

|

CaO |

0,46 – 1,3 |

22 |

|

MgO |

7,4 – 16,5 |

25 |

|

FeO |

0,5 – 1,1 |

– |

Примерная масса пылей, улавливаемых в доменном и сталеплавильных процессах, составляет соответственно 2,5 и 1,5т на 100 т произведенного железа и стали.

В работе [3] приводятся обобщенные данные о структуре отходов и потерях железа по основным переделам черной металлургии СССР.

При расчете сквозного извлечения железа его потери на стадиях добыча – подготовка руды к доменной плавке достигают 34,9% добытого железа без учета и 32,5% с учетом частичного возврата. На последующих стадиях передела: доменная плавка – производство проката эти потери составляют соответственно 23,5 и 11,2%. Наибольшие потери железа наблюдаются в горно-подготовительных стадиях производства, а возврат потерь здесь составляет лишь 2,4%. Использование первичного железа в производстве равно всего лишь 41,6% от добытого количества, а с учетом возвращаемой части потерь возрастает до 56,3%. Необходимо отметить также, что в настоящее время при добыче руды потери железа несколько возрастают, а извлечение железа при обогащении руд – снижается, что объясняется усложнением горно-геологических условий добычи, недостатками технологии и несовершенством обогатительного оборудования.

В табл. II. 1 приводятся обобщенные данные о структуре усредненных отходов по основным переделам черной металлургии CCCP [3].

Горнодобывающая промышленность является наиболее капиталоемкой отраслью. На добычу минерального сырья и топлива приходится около 25% основных производственных фондов, а на 1 руб. затрат производится приблизительно в 2— 3 раза меньше продукции, чем в перерабатывающей промышленности. Этот разрыв может быть значительно уменьшен при комплексной переработке сырья, к которой следует отнести и операцию по доизвлечению железа из различных отходов. Увеличение же содержания железа в рудной шихте для доменного процесса на 2% позволяет уменьшить расход кокса примерно на 5—6%; флюсов — на 10—12% и выход шлака на 12—13%. При этом производительность доменных печей возрастет примерно на 5%.

Таблица II. 1. Структура усредненных отходов (% от общего объема операций)

|

Предел |

Общие усредненные отходы |

В том числе | |

|

Безвозвратные потери |

Используемые отходы, % | ||

|

Добыча руды |

4,5 |

4,5 |

– |

|

Подготовка руды |

27,5 |

26,1 |

1,4 |

|

Окускование руды |

6,0 |

3,0 |

3,0 |

|

Доменная плавка |

7,2 |

4,5 |

2,7 |

|

Выплавка стали |

12,5 |

9,5 |

3,0 |

|

Производство проката |

21,3 |

3,6 |

17,7 |

11.2. ПЕРЕРАБОТКА И УТИЛИЗАЦИЯ СОПУТСТВУЮЩИХ ЭЛЕМЕНТОВ И ОТХОДОВ

11.2.1. Вмещающие породы

Основным способом добычи железных руд является открытый (>80%), причем рост глубины карьеров сопровождается постоянным увеличением добываемой попутно пустой породы.

В работе [4] дается подробный анализ геологических условий залегания и состава вмещающих, боковых вскрышных пород, отходов обогащения и возможные пути их использования (ГОКи УССР).

Сопутствующие породные полезные ископаемые весьма разнообразны и насчитывают более 10 видов сырья. Большую группу сопутствующих пород составляют нерудные материалы, пригодные для производства строительного и дорожного щебня. В состав этих материалов входят сланцы и безрудные кварциты, некондиционные железистые кварциты, амфиболиты, граниты, мигматиты и гнейсы. Уникальными являются тальковые сланцы в сопутствующих породах Ингулецкого месторождения, представляющие собой ценное сырье для производства дустов, ситаллов и вяжущих.

Лессовидные суглинки и красно-бурые глины, встречающиеся на всех месторождениях железных руд Украины, представляют собой ценные породы для рекультивации земель и являются сырьем для производства кирпича и черепицы местного значения. В породах вскрыши встречаются и спондиловые мергельные глины — сырье для цементной промышленности и др. Сводные данные комплексного использования пород вскрыши железорудных месторождений УССР приводятся в табл. II.2.

Примером безотходной технологии может служить Лебединское железорудное месторождение, содержащее богатые

Таблица 11.2. Возможные пути утилизации вскрышных пород Украины [4]

|

Горно–обогатительный комбинат |

Вскрышные породы |

Пути возможного использования |

|

Южный |

Сланцы, безрудные кварциты |

Дорожно-строительный щебень |

|

Суглинки, красно-бурые глины |

Производство кирпича, рекультивация земель | |

|

Новокриворожский |

Сланцы, безрудные кварциты |

Дорожно-строительный щебень |

|

Лессовидные суглинки, красно-бурые и бентонито-подобные глины |

Формовочные земли, буровые растворы, производство кирпича, рекультивация земель | |

|

Центральный |

Сланцы, безрудные кварциты |

Щебень |

|

Вспучивающие сланцы |

Керамзит | |

|

Лессовидные суглинки, красно-бурые глины |

Рекультивация земель, строительство дамб, плотин, производство глиняного кирпича | |

|

Северный |

То же |

То же |

|

Некондиционные и безрудные кварциты, сланцы |

Щебень | |

|

Ингулецкий |

Граниты, мигматиты, амфиболиты, безрудные кварциты, сланцы |

Щебень |

|

Амфиболиты |

Каменное литье | |

|

Тальковые сланцы |

Ситаллы, шлакоситаллы, дусты, цементы | |

|

Полтавский |

Амфоболиты, плагнограниты, кристаллические сланцы, безрудные кварциты, мигматиты |

Дорожный и строительный щебень |

|

Суглинки, спондиловые мергельные глины |

Кирпичное и цементное сырье | |

|

Амфоболиты |

Каменное литье |

Fe-руды, неокисленные железистые кварциты и различные породы вскрыши, (глина, мел, кристаллические сланцы и др.). Мел пород вскрыши может быть использован для известкования кислых почв и в качестве наполнителя при производстве красок; кристаллические сланцы – для производства щебня; пески – для производства формовочных песков и т. д. Породы вскрыши Костомушского месторождения (Карелия) могут применяться в производстве фаянса и технической керамики, эмалей, цветного стекла и т. д. Кроме того, породы вскрыши других Fe-рудных месторождений частично или полностью могут быть использованы в качестве закладочного материала, при строительстве дорог и дамб, кварцевые пески – для стекольной промышленности и строительства, мергельные породы – для производства извести и цемента, нерудные глины – для производства керамзитового гравия и т. д.

Производство попутных строительных материалов, в основном щебня, позволяет повысить экономическую эффективность обогатительных комбинатов. Так, в Криворожье 1 м3 щебня обходится потребителю около 6 руб. (в отдельных районах 12 – 15 руб.), в то время как его себестоимость при использовании пород вскрыши составляет всего 1,9 руб. От реализации фракционированного строительного песка комбинат может ежегодно получать более 0,5 млн. руб. прибыли.

Необходимо отметить, что в СССР и во многих других горнодобывающих странах мира скопились огромные запасы отходов. Только на Кольском полуострове во вскрышные отвалы ежегодно поступает до 170 млн. т породы, а на Урале – только вскрышных пород железорудных месторождений – более 160 млн. т ежегодно. По различным оценкам примерно 67% вскрышных пород железорудных месторождений СССР пригодны для производства различных строительных материалов, причем наибольшая доля приходится на щебень (30%), цемент (24%) и керамические стеновые материалы (16%) [5].

В аналогичном положении и некоторые другие ГОКи в СССР и за рубежом, не внедрившие мало- или безотходную технологию с утилизацией пород вскрыши. В то же время на некоторых горнообогатительных предприятиях в СССР и за рубежом уже накоплен опыт промышленного использования пород вскрыши для производства строительных материалов, например, керамзитовый в г. Рудный и камнедробильный заводы, на отвальных породах Оленегорска работает завод по производству щебня, на вскрышных породах КМА (мел, глина Стойлинского рудника, алюминосная добавка – сланцы Лебединского рудника) – Старооскольский цементный завод и др.

Скапливающиеся отвалы вскрышных пород не только оказывают отрицательное влияние на экономику, но и связаны с отчуждением крупных земельных угодий, что наносит большой урон сельскохозяйственному производству. Так, на Урале площади нарушенных земель составляют более 40 тыс. га, а затраты на рекультивацию 1 га составляют для условий Урала и Сибири примерно 3 тыс. руб.

11.2.2. Доизвлечение железа

Экономичность утилизации вскрышных пород, производства из них продукции с одновременным доизвлечением ценных и попутных материалов определяется составом вскрышных пород, концентрацией в рудах сопутствующих элементов, технологической возможностью их доизвлечения и потребностью региона в данной дополнительной продукции.

Как отмечалось, железорудные месторождения часто содержат промышленные количества никеля, меди, цинка, ванадия,

титана и др. По ориентировочным подсчетам установлено, что при переработке железных руд мировые потери составляют (в тыс. т в год): меди – 600, свинца – 300, цинка – 500 и др. В связи с отработкой все более бедных руд эти потери на всех стадиях подготовки руды непрерывно возрастают, а в переработку часто вовлекаются забалансовые руды и отходы обогащения. Так, по данным Фрайбергской Горной Академии (ГДР) за счет переработки вторичного металлургического сырья покрывается 12% потребности страны, причем в производстве стали – 67%, меди – 44%, свинца – 88%, алюминия – 43%.

Подробный анализ доизвлечения железа и извлечения цветных металлов из железных руд и отходов приведены в работе [5]. По имеющимся данным, среднее извлечение железа при обогащении составляет около 75,5%, тогда как 62,8 – 93,4% слабомагнитных минералов железа уходит в хвосты.

Для доизвлечения железа применяют различные процессы обогащения (обратная флотация хвостов, прямая флотация руды, сухая магнитная сепарация, магнитно-флотационный способ и др.). В настоящее время технология обогащения окисленных руд освоена только на Центральных горнообогатительных комбинатах, в отвалах же скопились сотни миллионов тонн этого ценного сырья.

В СССР и за рубежом проводятся исследования в области химической переработки окисленных железных руд. По данным Ждановского металлургического института, потери металлургического сырья от неполного использования только шламов составляют (тыс. т в год): 3300 – железной руды, 107 – марганцевой руды, 1000 – известняка и 380 – твердого топлива для агломерации. Неполное использование шламов уменьшает содержание железа в доменной шихте, снижает производительность доменных печей и увеличивает расход кокса [5]. Только с доменными шлаками в США теряется до 0,9% производимого чугуна, что составляет примерно до 900 тысяч т/год. По различным данным, потребление стали в мире к 2000 г при среднегодовом росте 3 – 4% составит 1,7 – 1,9 млрд. т. Доля конвертерного передела достигнет 60 – 92%. По экономическим оценкам, 1 т отходов стали, пущенная в оборот, может заменить 2 т железной руды, 600 кг кокса и 350 кг флюсов.

В отличие от шлаков доменных печей шлак кислородных конвертеров не представляет большой ценности и его повторное использование в доменных печах весьма ограничено из-за значительного содержания вредных примесей. В то же время сравнительно высокое содержание в нем железа (до 13 – 15%) обусловливает необходимость его выделения и использования. В настоящее время из шлаков металлургических производств ежегодно извлекается 1,7 – 2 млн. т железа.

11.2.3. Извлечение попутных металлов

Современная техника и технология позволяют извлекать из железных руд ряд ценных сопутствующих металлов. Разработано, опробовано и внедрено много способов извлечения различных металлов из железных руд. Большая часть способов основана на выделении сопутствующих компонентов в отдельный концентрат при обогащении. Так, при обогащении железных руд Ковдорского месторождения в хвосты ежегодно переходило более миллиона тонн апатита и баддаленита. Апатит является сырьем для производства фосфорных удобрений, а баддалит — ценный огнеупорный материал. В 70-х годах была введена в эксплуатацию промышленная фабрика по переработке хвостов — для производства апатитового концентрата и отделение — для получения баддалитового концентрата. На Соколовско-Сарбайском комбинате в это же время введен в эксплуатацию опытно-промышленный цех по переработке хвостов мокрой магнитной сепарации для извлечения цветных металлов. Комплексная переработка качканарских железных руд (Fe – до 17%) не только обеспечила рентабельное производство сырья из бедных руд, но и позволила получать ванадий. Здесь же при обогащении титаномагнетитов извлекается не только железо, но ванадий и титан.

Большие работы по попутному извлечению металлов из железных руд, хвостов обогащения и рудных отвалов проводятся и за рубежом. Комплексная переработка сульфидно-магнетитовых руд осуществляется на предприятиях «Гроссмайнз» (США). Эта руда (Fe(общ) = 41,5 – 44,5%) обогащается с получением железорудного (Fe(общ) = 67 – 68%) и пиритного концентратов; из последнего получают медь и серную кислоту. В ФРГ достигнуты успехи в области извлечения из железных руд кобальта и меди, большая часть которых содержится в пирите. В исходной железной руде (Fe – 57%) содержится 0,05% меди и 0,02% кобальта; при обогащении этой руды в сочетании с металлургической обработкой металлы выделяются в виде самостоятельных продуктов [7].

В Японии фирмами «Ниссен сэйко» и «Ниппон дзюкагаку коге» разработан и внедрен способ извлечения металлов (Fe, Cr, Ni) из пыли, окалины и шламов, количество которых достигает 60 кг/т коррозионностойкой стали. Организация этого процесса извлечения связана с определенными сложностями вследствие тонкой дисперсности пылей из систем газоочистки и шламов, образующихся при переработке отработанных травильных растворов и промывочных сточных вод. Кроме того, шламы содержат большое количество влаги, а отходы при выплавке различных сталей имеют широкий диапазон химического состава и содержат вредные примеси (Zn, S и др.).

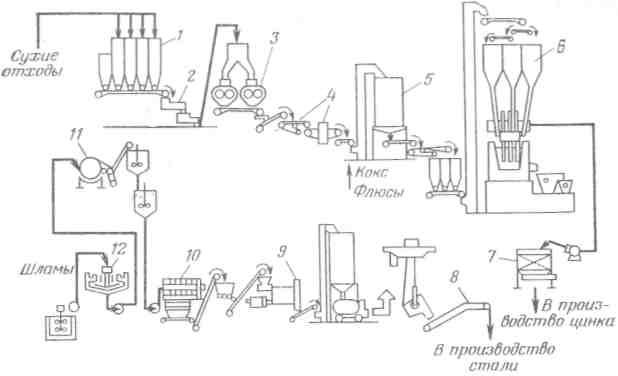

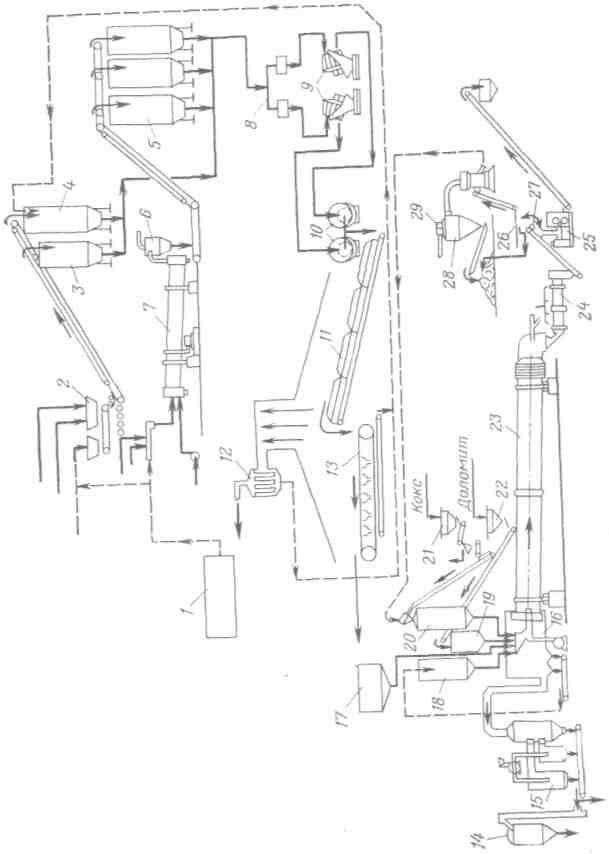

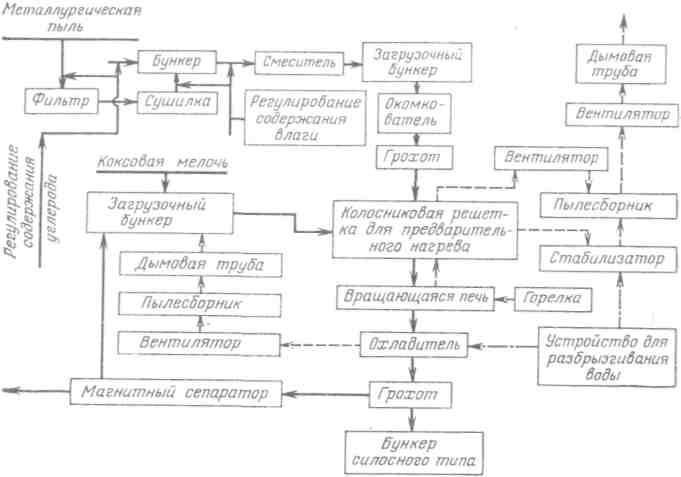

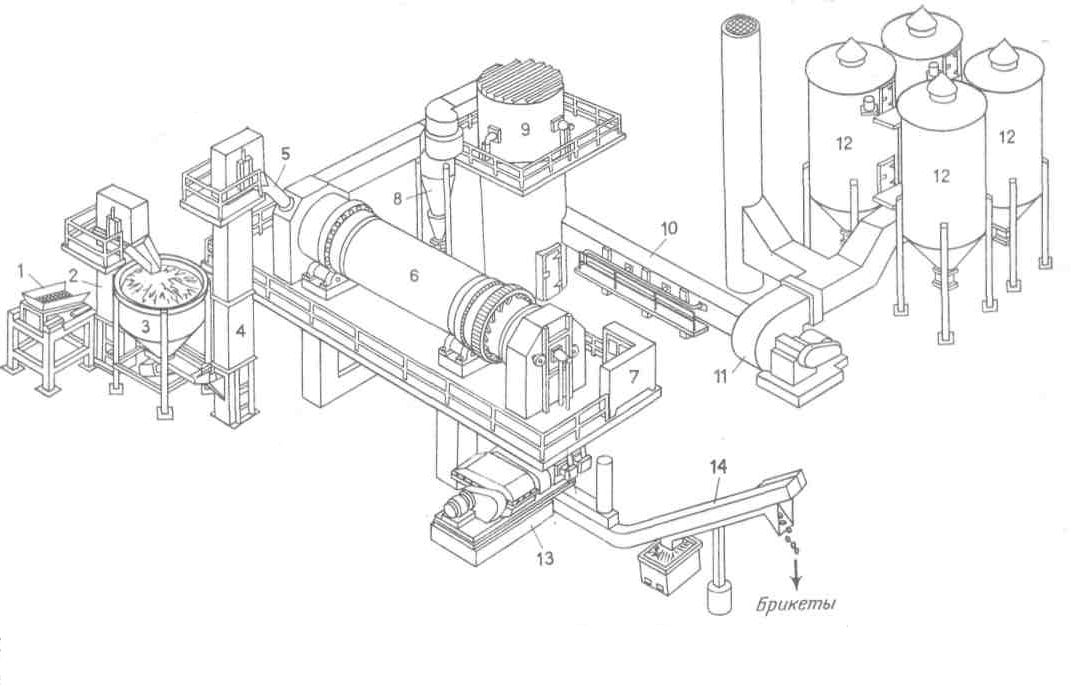

Рис. 11-1. Технологическая схема переработки отходов производства

Технологическая схема, внедренная на заводе фирмы «Ниссен сэйко», состоит из четырех основных стадий: обезвоживания, сушки, брикетирования и плавления (рис. 11-1). Суспензия, образующаяся в процессе нейтрализации отработанного травильного раствора (98% Н20) частично обезвоживается (до 91 – 92% Н20) в отстойниках, затем – повторно в вакуум-фильтрах (до 75 – 80% Н20) и окончательно – в фильтр-прессе (до 45% Н20). Кек с фильтр-пресса поступает во вращающуюся барабанную сушилку и сушится нагретым (до 700°С) воздухом. Из высушенного кека, сухих пылей и окалины изготавливают брикеты со связующим на вальцовых прессах.

Г отовые

брикеты подсушивают до влажности

примерно 2% и упрочняются в конвейерной

сушилке при температуре воздуха –

теплоносителя 250°С. Из сушилки брикеты

автоматически подаются в плавильную

электропечь с флюсом и коксом. В печи

металлы (Fe, Ni, Cr) восстанавливаются, а

неметаллические компоненты переходят

в шлак. Цинк в печи испаряется и

улавливается в виде оксида. Его содержание

в уловленной пыли достигает 10 – 20%,

поэтому она используется как сырье для

выплавки цинка. Большая часть серы

переходит в шлак, и ее содержание в

металле резко снижается (примерно до

0,05%), что позволяет его использовать в

качестве сырья при производстве

коррозионностойкой стали.

отовые

брикеты подсушивают до влажности

примерно 2% и упрочняются в конвейерной

сушилке при температуре воздуха –

теплоносителя 250°С. Из сушилки брикеты

автоматически подаются в плавильную

электропечь с флюсом и коксом. В печи

металлы (Fe, Ni, Cr) восстанавливаются, а

неметаллические компоненты переходят

в шлак. Цинк в печи испаряется и

улавливается в виде оксида. Его содержание

в уловленной пыли достигает 10 – 20%,

поэтому она используется как сырье для

выплавки цинка. Большая часть серы

переходит в шлак, и ее содержание в

металле резко снижается (примерно до

0,05%), что позволяет его использовать в

качестве сырья при производстве

коррозионностойкой стали.

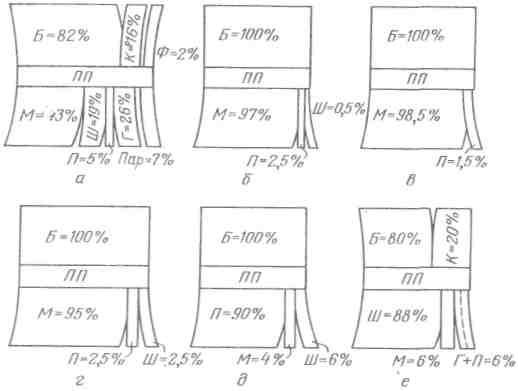

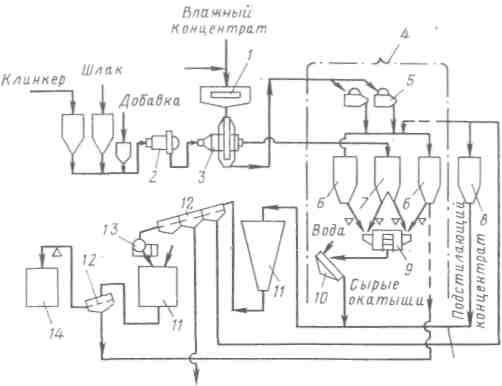

Средняя степень извлечения Fe, Ni и Сг из отходов высока и достигает соответственно 97, 98,5 и 95%. Материальный баланс плавильной печи приведен на рис. II-2 [8].

Рис. 11-2. Материальный баланс плавильной печи ПП (а), железа (б), никеля (б), хрома (г), цинка (д) и серы (е). Обозначения: Б – брикеты; М – металлы; Ш – шлак; Г – газ; К – кокс; П – пыль; Ф – флюсы

Разработан метод удаления цветных металлов из оксидного железного концентрата (Fe – до 60 – 62%), достигаемый путем комбинирования процессов хлоридовозгонки и гранулирования с добавками к концентрату хлорида кальция и кокса. На первой стадии – восстановления – удаляется и улавливается мышьяк, а на второй – при окислении и хлорировании – удаляются и улавливаются свинец, серебро и некоторые другие металлы. На третьей стадии мелкий оксидный концентрат подвергают окомкованию в смеси с хлоридом кальция в качестве связующего и упрочняющему обжигу гранул (1300°С). Полученные гранулы характеризуются высоким содержанием железа (64%) и высокой механической прочностью (200 кг на гранулу диаметром 10 мм). Содержание же примесей заметно снижается: свинец и мышьяк – с 1 и 2% до <0,07%, медь и цинк – с 0,04 и 0,03% до 0,03 и 0,01%, серебро – на порядок – с 0,0043 до 0,0004% и др. [9].

Комплексные руды Волковского месторождения (Средний Урал) при обогащении образуют медный, железованадиевый и апатитовый концентраты.

При обогащении ильменит-магнетитовых руд комбинированным – магнитно-флотационным способом получают железный (Fe – 68%) и ильменитовый концентраты – с высоким содержанием диоксида титана.

Большое количество полезных металлов содержится в тонкодисперсной фракции (0,05 мм) Никопольского завода ферросплавов (оксиды железа, марганца, кальция, магния), часть которых при соответствующей обработке можно возвращать потребителям.

Ряд исследователей отмечает, что наиболее существенным источником вторичного хрома являются нержавеющие стали, из которых, например, в США извлекают более 60% общего количества этого продукта [10].

Истощение запасов богатых хромовых руд вызвало необходимость постоянно наращивать мощности по добыче и обогащению бедных хромовых руд (30 – 45% Сr2О3). Для части бедных руд, например Донского месторождения, высокие показатели обогащения достигаются гравитационными методами (с 45 до 54 – 57% Сr2O3). Другие хромовые руды, наоборот, недостаточно хорошо обогащаются механическими методами, поэтому для них разработан специальный процесс, предусматривающий прокалку на воздухе (630 – 750°С) дробленой руды (менее 15 мм), доизмельчение спека (до 0,1 мм), приготовление из него водной суспензии, ее карбонизация и др. Освобожденный от оксида магния и окускованный концентрат может быть использован для выплавки углеродистого феррохрома вместо кондиционной руды и кварцита [5].

По ТУ 14-9-220–81 донские хромовые руды для производства ферросплавов должны содержать примерно 7 – 9% кремнезема, <0,005% фосфора, <0,05% серы при содержании хрома 47 – 50% (Сr2O3). В то же время, в этих рудах в заметных количествах содержатся марганец (до 0,29% Мn), никель (до 0,23% NiO), кобальт (до 0,16% СоО), ванадий (до 1,17% V2O5), титан, медь и др., что должно стимулировать их комплексное использование.

На севере Швеции (Кируна, Сваппавары, Мальмбергета) разрабатываются месторождения железных руд с высоким содержанием фосфора. Для получения апатитового концентрата из хвостов обогащения этих месторождений Fe-руд разработана технологическая схема, в которой предусматривается сгущение хвостов после магнитного обогащения Fe-руд, их обесшламливание, повторная магнитная сепарация для извлечения оставшихся частиц магнетита и флотация хвостов с шестью перечистными операциями. В результате получают апатитовый концентрат, содержащий 15,5% Р (35,5% Р2O5), который подвергается контрольной магнитной сепарации, фильтрации и сушке.

В качестве исходного сырья для производства апатитового концентрата могут служить также действующие отвалы Fc-рудных обогатительных фабрик и другие месторождения Fe-руд с высоким содержанием фосфора [11].

Аналогичные процессы разрабатываются и для некоторых бурохромистых руд, которые содержат оксиды хрома, никеля, марганца, алюминия и кремния. Однако извлечение попутных металлов должно проводится только в тех случаях, когда но существующей технологии получается товарный продукт, соответствующий ГОСТ или техническим условиям.

11.3. УТИЛИЗАЦИЯ И ИСПОЛЬЗОВАНИЕ МЕТАЛЛУРГИЧЕСКИХ ПЫЛЕЙ И ШЛАМОВ

Во всех металлургических переделах образуется значительное количество пылей, которые необходимо улавливать и утилизировать с целью извлечения содержащихся в них металлов и поддержания необходимого уровня охраны окружающей среды. Для улавливания тонкодисперсных пылеватых частиц применяются системы сухого и мокрого пылеулавливания; в результате этого в последующие процессы переработки поступают сухие или мокрые шламы. Основной проблемой при использовании металлургических пылей является повышенное содержание в них цинка, свинца, особенно в связи с расширенным использованием оцинкованного скрапа в кислородно-конвертерном производстве.

В то же время, повышенное содержание цинка в составе аглошихты ухудшает работу и снижает производительность доменных печей, поэтому часто основной задачей является выделение из пылей цинка и свинца, а затем их утилизация и использование.

В настоящее время используется большая часть колошниковой пыли, шламов фабрик окомкования, агломерационных фабрик и часть пылей и шламов систем газоочистки доменных и сталеплавильных цехов. Значительная же доля этих шламов газоочистки с высоким содержанием железа (до 50 – 60%), а также цинка и свинца, поступает в шлаконакопители и не перерабатывается. Проблема использования шламов затруднена также из-за нестабильности их химического и гранулометрического составов и высокой влажности, что при любом способе утилизации вызывает необходимость их предварительной сушки.

Кроме оксидов железа, цинка и свинца пыли и шламы содержат оксиды марганца, магния, кальция, а некоторые, кроме того, оксиды хрома, никеля, кадмия и других металлов. Эти примеси можно отделить от Fe-содержащей части, утилизировать и использовать. По имеющимся данным, это целесообразно осуществлять тогда, когда содержание таких металлов сравнительно велико и процессы их выделения не сопровождаются большими затратами. Так, в ФРГ [12] ежегодно в черной металлургии образуется от 1 до 1,8 млн. т (по различным источникам) пылей и шламов, в которых содержится более 450 тыс. т железа, более 24 тыс. т цинка, 7 тыс. т свинца и др.

Над проблемами очистки Fe-содержащих пылей от Zn и Рb, их утилизации и использования работают во многих странах мира, но решают эти задачи по-разному. Общие решения относятся только к пылям, содержащим минимальные количества цинка и свинца, которые рекомендуют использовать в составе аглошихты и в других металлургических переделах.

Особое место занимают пыли и шламы ферросплавного производства.

Отходящие газы закрытых ферросплавных печен очищают, как правило, в установках мокрого типа. Концентрация пыли в отходящих газах этих печей обычно составляет 10 – 30 г/м, а в очищенном газе – 30 – 50 мг/м3. На печах открытого типа применяют сухую очистку с тканевыми фильтрами и различными циклонами. При среднем содержании пыли в отходящих печных газах 3 – 4 г/м3 выбросы ее составляют около 20 т/сут от одной печи. Более полное извлечение ценных компонентов из пылей и шламов газоочистки ферросплавных печей достигается путем их повторного использования или включения в шихту различных отходов (пыль, шлам, мелочь ферросплавов и т. д.). Пыль ферросплавных печей состоит главным образом из аморфного диоксида кремния, который нашел широкое применение в металлургии, жилищном и промышленном строительстве.

Наиболее эффективным способом утилизации пылеватых отходов и мелкой марганцевой руды является процесс агломерации, а для хромовых отходов – окомкование и брикетирование [13]. Окускование отходов не только позволяет обеспечивать дополнительные ресурсы металлов и охрану окружающей среды, но и, как правило, стабилизировать работу электроферросплавных печей.

Особое место занимают установки сероулавливания, причем большая часть соединений SOx и NOx от всех их выбросов в черной металлургии, приходится на агломерационные и коксохимические цехи (40 – 50%), где широко используется уголь. При производстве 1 т проката тоже выделяются значительные количества диоксида серы (6 – 7,5 кг), сероводорода (~0,15 кг) и NOx (2 – 3,5 кг). Диоксид серы, наряду с оксидами азота является одним из основных вредных загрязнителей атмосферы, но их улавливание в черной металлургии сопряжено с большими трудностями из-за низкой концентрации (до 1 – 2% SO2). Вместе с тем такие низкоконцентрированные газы составляют основу (около 80%) всех серосодержащих газов черной металлургии и обычно они улавливаются только с целью обезвреживания выбросов, а не утилизации серы.

Есть опыт использования шламов сероочистки для мелиорации и удобрения кислых почв. Так, шлам после мокрой известняковой сероочистки увеличивает в почве содержание таких элементов как кальций, магний, кремний, и уменьшает содержание алюминия, меди, цинка, мышьяка, марганца. Действие шлама практически не ослабевает на протяжении пяти лет и дает прибавку урожая зерновых и кормовых культур на 25 – 30% (4 – 5 т шлама на 1 га) [5].

СССР. При переработке железорудного сырья на предприятиях образуется большое количество различных Fe-содержащих отходов: пылей и шламов газоочистных сооружений, окалины, сварочного шлака, отсевов окатышей и агломерата. В больших количествах накапливаются также шламы и пыли систем газоочистки ферросплавных заводов и цехов. Утилизации подвергаются и отсевы извести (как правило, фракция 0 – 10 мм). Кроме того, в отвалах металлургических предприятий скапливаются запасы Fe-содержащих шламов, разбавленных золами ТЭЦ и хвостами углеобогатительных фабрик, которые практически не используются. Для извлечения дополнительного количества железа из шламов разработано несколько технологических операций, в которых предусматривается их магнитная сепарация.

Анализ результатов исследований с магнитной сепарацией и перечисткой хвостов показал, что полученный магнитный концентрат пригоден для использования в аглошихте. Недостаточно полная утилизация шламов приводит к уменьшению содержания железа в доменной шихте, снижению производительности доменных печей и увеличению расхода кокса [5].

В настоящее время в СССР утилизируется 80% железосодержащих отходов, однако, если колошниковая пыль, окалина, сварочный шлак, отсевы агломерата и окатышей используются практически полностью, то Fe-содержащие шламы – только на 53%. В связи с этим основной проблемой черной металлургии является полная утилизация Fe-содержащих шламов.

Аналогичная проблема возникает и при производстве ферросплавов. Так, одно из основных направлений снижения потерь марганца со шлаками и увеличение степени его использования является возвращение в процесс пылей и шламов из систем газоочистки аглофабрик и ферросплавных цехов. В работе [14] приводится анализ процессов переработки Fe-содержащих отходов с созданием безотходной технологии.

Основными критериями пригодности Fe-содержащих шламов к применению в производстве металла является их химический состав и влажность, определяющая их сыпучесть, транспортабельность, возможность дозирования и перегрузок шламов в технологическом цикле аглофабрики, способность равномерно распределяться в массе агломерационной шихты. Оценка спекаемости Fe-содержащих шламов предприятий полного металлургического цикла показала, что для большинства предприятий технологически допустим высокий (до 120 –200 кг/т агломерата) расход подготовленных сыпучих шламов, превышающий их предельные значения на заводе. Полная утилизация шламов в условиях агломерационных фабрик не ухудшает технологические показатели производства и качество агломерата.

Результаты химических анализов Fe-содержащих шламов текущего выхода от отдельных переделов металлургических предприятий показали, что основная масса шламов и пылей агломерационного, доменного и сталеплавильного производств содержит от 45 до 70% железа с учетом повышенного содержания CaO, MgO, Mn и С по сравнению с исходным железорудным сырьем. Содержание кремнезема в шламах составляет от 1– 2 (сталеплавильное производство) до 8 – 10% (агломерационное и доменное производства); серы – 0,2 – 0,7%; фосфора – 0,02 – 0,06%.

Как уже упоминалось, прямое использование Fe-содержащих шламов затруднено из-за повышенного содержания в них цинка, свинца и щелочных металлов. Повышенное содержание этих металлов снижает стойкость футеровки доменных печей, приводит к разрушению агломерата, окатышей и кокса, из-за чего резко ухудшаются газодинамические условия процесса и снижается производительность доменных печей. Содержание цинка в шламах доменного производства на металлургических предприятиях УССР изменяется в широких пределах: от 0,02 – 0,18 до 0,51% в шламах комбината Азовсталь», 3,9% – на Нижнетагильском комбинате и до 5,3% на Кузнецком металлургическом комбинате. Аналогично содержание свинца в доменных шламах: от 0,008 – 0,11% (по УССР) до 0,04 – 0,64% (по другим предприятиям Минчермета СССР).

Анализ показал, что основная масса цинка в шламах доменной газоочистки сосредоточена в тонкодисперсных фракциях, не содержащих большого количества железа, что, по мнению авторов, предопределяет целесообразность применения гравитационных процессов для извлечения цинка из шламов доменных газоочисток [14].

Поведению цинка в доменном процессе и его влиянию на состояние печей посвящены различные исследования, как в СССР [15], так и за рубежом. На основе исследований Урал-НИИчермета и Липецкого металлургического комбината (ЛМК) сформулированы следующие выводы:

существует зона циркуляции цинка в рабочем пространстве доменных печей, причем содержание цинка в этой зоне в десятки раз превышает его концентрацию в исходных шихтовых материалах;

цинк может оказывать значительное влияние на состояние огнеупорной кладки;

удаление цинка из печи с чугуном и шлаком при нормальном ее ходе невелико;

основная масса цинка (до 90 – 95%) удаляется через колошник с газом и др.

Автором работы [15] предложена гипотеза, объясняющая механизм образования настылей и распределение цинка, отлагающегося в кладке по высоте печи. Для предотвращения или уменьшения образования настылей в доменных печах рекомендуется создавать на периферии шахты термодинамические условия, исключающие возникновение жидкой фазы, — снижение

температуры колошникового газа и понижение в нем содержания С02. Вредное воздействие цинка на ход и состояние доменных печей можно существенно снизить выведением из оборота цинксодержащих металлургических шламов, что уменьшает поступление цинка в доменные печи с шихтой на 55 – 60%.

В СССР, как и во многих странах за рубежом, проводятся и специальные исследования по обесцинковыванию шламов. Так, в институте «Уралмеханобр» разработан процесс обесцип-ковывания шламов в центробежном поле гидроциклона (уменьшение количества цинка более, чем в 4 – 4,5 раза).

На Челябинском металлургическом комбинате осуществлена утилизация шламов доменного, конвертерного и мартеновских шламов и части шламов электросталеплавильного производства. С учетом конвертерного шлака (Fe = 15 –20%) на комбинате ежегодно образуется около 1,5 млн. т Fe-содержащих отходов, в том числе 113,7 тыс. т шламов газоочисток доменного (Fe≈40%, С – 10%, SiO2 – 10% и др.) и сталеплавильного цехов, 55,8 тыс. т шламов конвертерного (Fe – 56 – 57%, CaO – 5 – 6%, SiO2 – 2 – 3% и др.) производства. Наибольшая доля в отходах приходится на колошниковую пыль (222,5 тыс. т), конвертерный шлак (760 тыс. т) и окалину из первичных отстойников (≈200 тыс. т). В отделение утилизации шлам поступает из радиальных отстойников оборотного цикла, пульпа (200 г/л) сгущается (до 600 г/л), а после вакуум-фильтров (влажность шлама – 32 – 36%) шлам сушат в сушильных барабанах и направляют в порошкообразном виде (W≈10%) на аглофабрику. Использование шламов осложняется нестабильностью их химического и гранулометрического составов, что связано с разработкой оптимальной технологии для каждого конкретного случая. В результате исследований было установлено, что для различных агломерационных руд добавка шлама в количестве 40 – 60 кг/т агломерата повышает производительность установок на 3 – 7,5% и улучшает качество агломерата.

Внедрение технологии подготовки шламов и пыли к спеканию агломерата позволило довести их расход без учета окалины первичных отстойников прокатных цехов до 200 кг/т агломерата. Однако полное использование шламов сдерживается из-за высокого содержания в них цинка: в конвертерном шламе – около 1%, в шламах газоочисток доменного, мартеновского и электросталеплавильного цехов – 0,4 – 0,6%. Поэтому в агломерате Челябинского металлургического комбината содержится 0,05 – 0,06% Zn. Применение такого агломерата приводит к образованию цинкосодержащих настылей и гарнисажа, что ухудшает работу доменных печей. Для уменьшения поступления цинка в печь рекомендуется периодически выводить шламы из аглошихты [16].

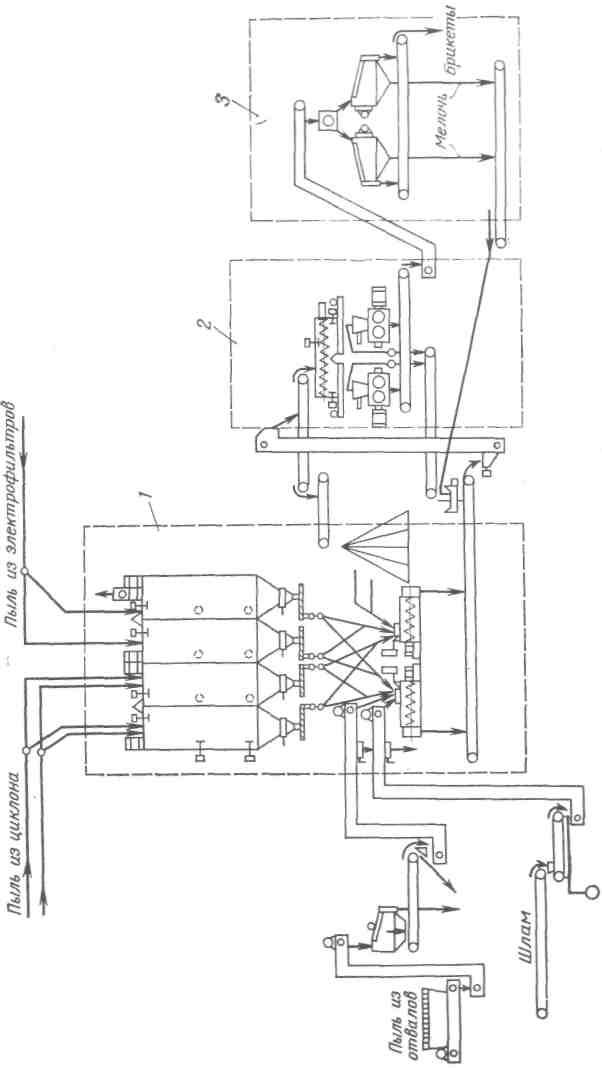

В результате широких исследований процесса брикетирования пылей, очищенных шламов и мелких руд была показана перспективность использования этого процесса для утилизации рудной мелочи и различных металлосодержащих отходов производства (пыль аглофабрик, колошниковая пыль, металлизованная рудная мелочь, прокатная окалина и др.). Так, были разработаны процессы холодного брикетирования с различными связующими (сульфитные щелока, сульфитспиртовая барда, чугунная стружка, жидкое стекло и др.), «горячего» брикетирования без связующих, термобрикетирования с различными восстановителями [17, 18]. Используя один из указанных методов применительно к технологической схеме с вальцовыми прессами обычного типа (удельное давление – 19,6 – 39,2 МПа) или с предварительной подпрессовкой материала (удельное давление – до 100 МПа/см2), были получены качественные брикеты практически из всех мелких или сравнительно мелких (менее 10 мм) отходов черной металлургии. По некоторым показателям процесс брикетирования может быть более рентабельным, чем процессы окомкования этих же отходов с последующим обжигом сырых окатышей. Кроме того, процессы брикетирования часто более технологичны, так как качество брикетов в меньшей степени зависит от гранулометрического состава и влажности исходного материала (шихты). Поэтому шламы, например, можно не подвергать глубокой сушке, особенно при использовании «горячего» процесса или процесса с применением некоторых связующих.

Часть разработанных процессов прошли опытно-промышленную проверку, которая в основном подтвердила результаты исследований. Так, детально изучен процесс термобрикетирования двух- и трехкомпонентных шихт с различными видами сырья и отходов. В качестве связующего—восстановителя были использованы недефицитные виды восстановителей и углеродсодержащие отходы производства и сельского хозяйства (торф, газовый уголь, гидролизный лигнин и др.). Эти связующие – восстановители при нагреве до определенных оптимальных температур переходят в пластическое состояние; образующийся коллоидный раствор после охлаждения цементирует структуру брикетов. Это явление объясняется тем, что переход в пластическое состояние характеризуется постепенным уменьшением вязкости пластической массы и достижением ею состояния максимальной текучести, за которым наступает охлаждение и быстрое затвердевание.

Для установления закономерностей в поведении восстановителей этих видов изучали их восстановительную способность, состав газов пиролиза при различных температурах. Так, исследования газовой фазы при 300 – 350 °С (для торфа) и 400 – 450 °С (для углей) показало, что газовая фаза состоит преимущественно из диоксида углерода (57,2 и 49,4%), азота (31,2 и 34,5%) и кислорода (8,8 и 7,1%)соответственно. С повышением температуры количество С02 в газовой фазе заметно снижается (для угля – с 49,4 до 18,8%), но примерно в десять раз возрастает количество метана (с 1,2 до 12%) и незначительно – азота [19].

Для процесса термобрикетирования весьма характерны, например, результаты, полученные при работе с мелочью ферросплавов и различными торфами. Аналогичные или близкие зависимости получают и при замене мелочи ферросплавов Fe-coдержащими отходами. Анализ торфов как сырьевой базы показал, что в СССР имеются достаточные ресурсы торфов с низким содержанием фосфора. Это является одним из основных показателей при выборе восстановителей для производства ферросплавов. В качестве связующих — восстановителей применяли разнообразные торфы с различными свойствами, преимущественно с высокой степенью разложения (≥15%), и низким и даже весьма низким содержанием фосфора в золе (0,002 – 0,08%).

Зольность всех торфов (Ad) составляла от 4 до 8%, содержание углерода (Сг) – 55 – 59%, водорода (Нг) – 5,6 – 6,1%. В состав золы торфов входят SiO2 (34 –64%), Fe2O3 (7 – 11,3%), CaO (11 – 26%) и А12O3 (8 – 16%). Расчетное количество твердого углерода, определявшего компонентный состав шихт, изменялось в торфах от 23 до 30% при влажности 15 – 20%.

Основные оптимальные параметры процесса термобрикетирования мелочи ферросплавов с различными торфами:

Крупность компонентов шихты, мм 0,05 (0—0,25)

Температура нагрева шихты с торфом, 0С 300

Удельное давление прессования, МПа 49

Характеристика термобрикетов приведена в табл. 11.З. Анализ приведенных в табл. 11.3 данных показывает, что крупность компонентов шихты в указанных пределах не оказывает существенного влияния на качество термобрикетов, однако при уменьшении крупности прочность брикетов при сжатии возрастает. Увеличение содержания в шихте восстановителя повышает прочность термобрикетов, но оптимальное его количество должно быть не ниже 30—35%- Более прочные брикеты получены при использовании в качестве связующих — восстановителей различных верховых торфов со степенью разложения более 15%.

Таблица 11.3. Качество термобрикетов

|

Состав шихты, % |

Rсж, кН/см2

|

Сопротивление истиранию (Rист),% |

Состав шихты, % |

Rсж ,кН/см2 |

Сопротивление истиранию (Rист),% | ||||||||

|

рудная мелочь |

торф |

через 5 мин |

через 1 5 мин |

рудная мелочь |

торф |

|

через 5 мин |

через 1 5 мин | |||||

|

Шихта крупностью С 0 – 0,25 мм |

Шихта крупностью 0 – 0,5 мм | ||||||||||||

|

50 |

50 |

4,0 |

94,6 50 |

91,5 |

50 |

50 |

2,25 |

95,8 |

91,0 | ||||

|

60 |

40 |

4.0 |

94,0 |

85,4 |

60 |

40 |

2,60 |

94,7 |

89,6 | ||||

|

70 |

30 |

4 0 |

92,3 30 |

78,0 |

70 |

30 |

2,20 |

92,7 |

84,8 | ||||

|

75 |

25 |

3,0 |

90,1 25 |

72,0 |

75 |

25 |

2,00 |

88,2 |

73,0 | ||||

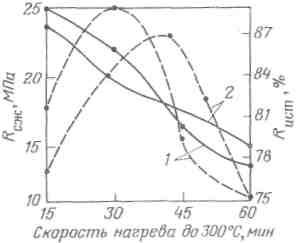

Хорошие результаты получены и при термобрикетировании двухкомпонентных шихт с Fe-содержащими мелкими рудами и отходами и трехкомпонентных – с введением в состав шихты флюсов (5 – 15%). Как уже отмечалось, для термобрикетирования и качества брикетов химический состав и физические свойства рудного сырья не имеют существенного значения, в основном влияет их гранулометрический состав и параметры процесса брикетирования (давление и температура процесса). Анализ данных, полученных при термобрикетировании различных мелких железных руд, концентратов и Fe-содержащих отходов [от 32 до 69% Fe (общ)] с торфом указывает на наличие общих закономерностей в изменении физико-механических свойств термобрикетов (рис. 11.3 – 11.5).

Удовлетворительные результаты получены и при использовании в качестве связующих – восстановителей гидролизного лигнина различных сортов, некоторых недефицитных углей и шихт с комбинированным восстановителем.

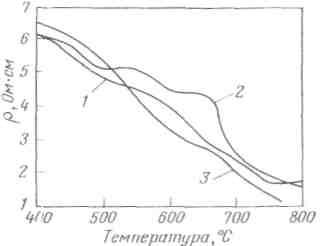

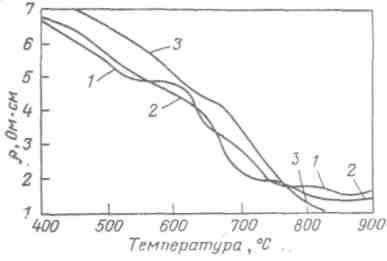

Необходимо отметить, что термобрикеты с торфом обладают и хорошими металлургическими свойствами, за исключением термомеханической прочности, которая заметно снижается при повышении температуры [испытания проводили в восстановительной среде при температурах 400—1000 (1400) °С]. При нагревании от 400 до 1000 – 1200°С сопротивление сжатию (в раскаленном состоянии) снижается примерно в 2 – 3 раза. Этот показатель значительно выше при введении в шихту около 20 – 25% газовых углей или при полной замене торфа некоторыми видами газовых или слабоспекающихся углей. Удельное электрическое сопротивление р определяли только для сырья и мелочи ферросплавов при постоянном и переменном токах и нагревании до температур 900 – 1000°С, а также на установке УкрНИИспецстали при постоянном токе и нагревании до температуры 1600°С. Изменение удельного сопротивления термобрикетов при различной температуре показано на рис. 11.6 и 11.7.

Рис. 11.3. Зависимость качества термобрикетов от количества торфа в шихте (сплошные линии для торфа крупностью 0 – 3 мм; пунктирные – 0 – 1,5 мм)

Рис. 11.4. Зависимость качества термобрикетов от скорости нагрева:

1 – 60% руды + 40% торфа; 2 – 65% руды + 35% торфа.

Рис. 11.5. Зависимость качества термобрикетов от крупности известняка.

Полученные значения р для термобрикетов с торфом, недефицитными углями и их смесями в различном соотношении близки к значениям электрического сопротивления для коксика-орешка (2,4 – 3,4 Ом*см) – одного из основных восстановителей в производстве ферросплава. Из результатов исследования следует, что скорость восстановления термобрикетов с некоторыми угольными восстановителями – связующими в среднем в 5 – 10 раз выше, чем у аналогичной по составу шихты.

При определении восстановимости термобрикеты с торфом вели себя неодинаково. В печи сопротивления с графитовым нагревателем в атмосфере очищенного азота (до 1500°С) не рассыпались и хорошо восстанавливались (через 4,5 мин – 94—98%), а в атмосфере аргона (до 1050 – 1100 °С) – резко снижалась прочность и определить их восстановимость не представлялось возможным. Высокая прочность термобрикетов при температурах восстановления в атмосфере очищенного азота объясняется быстрым образованием прочного металлического каркаса, толщина которого с подъемом температуры восстановления постепенно увеличивается. Это подтверждается фронтально-слоевым механизмом восстановления термобрикетов, т. е. реакционная зона, в которой отсутствует градиент концентрации реагентов, постепенно продвигается от периферии к центральным слоям брикетов. Восстановленные термобрикеты являются непирофорным материалом и могут охлаждаться на воздухе, так как выделяющийся оксид углерода и газы пиролиза предохраняют их от вторичного окисления. Было исследовано и участие пиролизного газа в процессах восстановления термобрикетов, так как при низком исходном отношении [CTB/Fe (общ) =0,151—0,219] достигались высокие степени восстановления. Ранее было установлено, что верховые торфа различной степени разложения при температуре 900 °С и выше являются эффективными восстановителями. Газы пиролиза торфа при температурах 900—1000 °С состоят преимущественно из водорода и оксида углерода. Поэтому можно предположить, что разложение торфа и тяжелых углеводородов пиролизного газа во внутренних слоях термобрикетов приводит к выпадению частиц сажистого углерода, который при подъеме температур в реакционном слое постепенно переходит в СО (С02 + С = 2СО) и одновременно реагирует с оксидами железа.

Р ис.

11.6. Зависимость УЭС термобрикетов с

торфом от температуры: 1 – 70% руды + 30%

торфа; 2 – 60% руды + 40% угля; 3 – 60% руды +

50% угля

ис.

11.6. Зависимость УЭС термобрикетов с

торфом от температуры: 1 – 70% руды + 30%

торфа; 2 – 60% руды + 40% угля; 3 – 60% руды +

50% угля

Это подтверждает также предположение, что газы пиролиза и сажистый углерод компенсируют недостаток восстановителя – твердого углерода торфа.

Процесс термобрикетирования может быть осуществлен и несколько в ином режиме. Например, мелкозернистую руду или отходы металлургического производства можно использовать в качестве теплоносителя, нагревая их до более высоких температур (до 500 – 600 °С), а восстановитель – связующее – до более низких (до 90 – 120 °С) с таким расчетом, чтобы температура смешанной шихты соответствовала температуре перехода восстановителя в пластическое состояние. Температура рудной части шихты для основных видов торфа — восстановителя должна составлять примерно 450 – 500°С, для углей – 550 – 600 °С, причем эти температуры зависят от соотношения компонентов в составе шихты и ее гранулометрического состава. В тех случаях, когда необходимо получать термобрикеты повышенной прочности и пористости, может быть рекомендована их термическая обработка, но для каждого вида шихты, составляющей термобрикеты, параметры их обработки должны выбираться экспериментальным путем [17].

Рис. 11.7. Зависимость УЭС термобрикетов с углем от температуры:

1 – 70% руды + 30% угля; 2 – 60% руды + 40% угля; 3 – 50% руды + 50% угля

Ниже будут рассмотрены существующие способы очистки и утилизации металлургических пылей, принятые в странах мира.

США. Установлено, что содержание цинка в шихте доменных печей не должно превышать 0,165 кг/т чугуна, поэтому в агломерационную шихту вводятся только пыли с более низким содержанием цинка, свинца, никеля, хрома и кадмия.

При среднегодовом объеме выплавки стали примерно в 125 млн. т образуется 14 млн. т (по другим источникам 16 – 17 млн. т) Fe-содержащих пылей и шламов, из которых используется лишь не более 55%. Кроме того, образуется 13 млн. т неметаллических пылей, которые почти не используются [20].

В США предложено несколько способов выделения и утилизации ценных цветных металлов из металлургических пылей (в первую очередь Zn и РЬ). Один из таких процессов основан на различии в твердости, хрупкости и других свойствах соединений Zn, Pb и Fe. Пыль, выходящая из металлургических печей, осаждается последовательно в электрофильтрах, а затем в скрубберах мокрой очистки и после удаления части влаги – направляется в дробилку, где происходит селективное дробление. Конечный мелкий продукт состоит в основном из соединений Zn и Pb, а более крупный – в основном из Fe2О3.

Для разделения материалов по крупности применяют специальные вакуумные сепараторы, в которых осаждаются более мелкие частицы; крупные частицы направляются в фильтр-прессы, затем на сушку, агломерацию и возвращаются в металлургический передел. Осевшие частицы цветных металлов из сепараторов направляются в систему обработки сточных вод и после отделения жидкой фазы – на повторное использование.

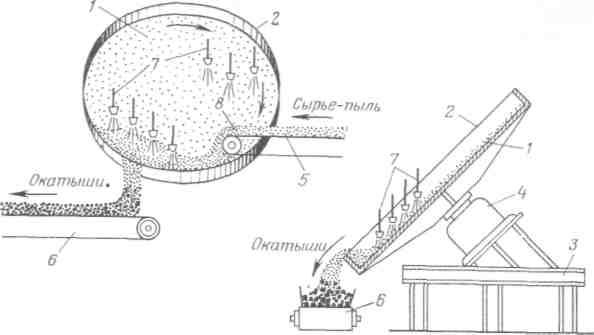

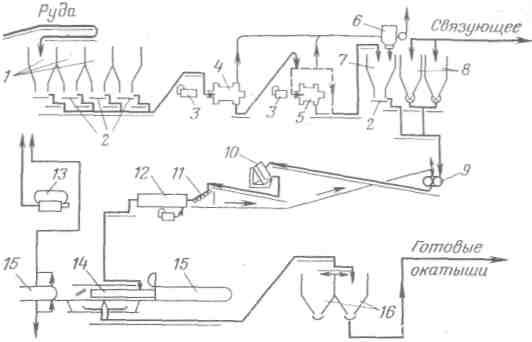

Фирма «Бетлехем Стил Корпорэйшн» внедрила процесс утилизации пылей, содержащих железо и минимальное количество примесей цветных металлов с присадкой примерно 8% связанной извести и оксида магния. Мелкие пылеватые частицы поступают в окомкователь, где к ним добавляют влагу в количестве, обеспечивающем полную гидратацию извести и оксида магния. Время окатывания 8 мин; влажность окатышей 7 – 12%. Прочные окатыши направляются для повторного использования в сталеплавильные агрегаты. На рис. П-8 представлена схема этого процесса. Окомкователь закреплен на основании 3. Главная составная часть его – диск 2 – вращается от привода 4 по направлению движения часовой стрелки.

Пыль подается транспортером 5 в нижнюю часть окомкователя – на диск 2. При вращении диска «зародыши» окатышей и пескомковавшаяся пыль обрызгивается водой до достижения влажности 7 – 12% из форсунок 7 и образует комки, в которых гидратирует известь и оксид магния, являющиеся комбинированными связующими. Готовые окатыши сбрасываются па транспортер 6 и транспортируются потребителю.

По способу фирмы «Карад, Инкорпорейтед» сухую мелкую пыль увлажняют до 8 – 16%, добавляют гидравлический цемент (4 – 15%) и агломерируют; готовый агломерат – направляют в доменные печи. Фирма «Пенсильвания Инженеринг Корпорейшн» предлагает подавать газы с пылью, отходящие из печей рафинирования сталей, в газоочистительную систему, в которой пыль улавливается мокрым способом и собирается в виде суспензии. Суспензию сушат и подают в накопитель, из которого пневматическим транспортером она подается к печи для рафинирования стали и через фурмы – в расплавленный металл.

Утилизация пылей с высоким содержанием железа позволяет увеличить выход стали в печи для рафинирования и значительно снизить загрязнение окружающей среды. По мнению фирмы, этот метод пригоден для конвертеров или печей любого типа, в которых имеется возможность инжектирования порошкообразного материала [10].

Существуют и другие варианты использования очищенных пылей для производства агломерата, окатышей и брикетов, полученных «холодным» процессом.

Для очистки пылей от цинка и свинца используется восстановительный обжиг обычно окускованных пылей, возгонка их с последующим улавливанием конденсата, магнитная сепарация или флотация, сочетание нескольких обогатительных процессов и др.

Существуют аналогичные схемы и для переработки шламов, в которых предусматривается его предварительная подсушка, окускование и восстановительный обжиг (1050 – 1200 °С) в печах различной конструкции. Отмечается, что если содержание цинка и свинца сравнительно невелико, но их извлечение связано с большими затратами, целесообразно эти пыли и шламы сбрасывать в отвалы.

Рис. 11.8. Технологическая схема окомковывания пылей:

1 – окомкователь; 2 – диск окомкователя; 3 – основание; 4 – привод окомкователя; 5 –транспортер для пыли; 6 – транспортер готовых окатышей; 7 – форсунки; 8 – рудная пыль.

Фирмой «Бетлехем Стил Корпорейшн» разработан процесс извлечения оксидов железа из пылей и шламов и удаления из них оксидов цинка и свинца. Процесс заключается в восстановительном обжиге пылей во вращающихся печах при нагревании до 1200—1480°С. При этом оксиды железа и магния и известь спекаются, образуя агломерат. Оксиды цинка и свинца восстанавливаются углем и возгоняются, а затем утилизируются из возгонов. При этом из пылей удаляется и часть серы. Эта же фирма предложила флотационный процесс выделения Fe-co-держащих материалов из пылей. Оседающие во флотомашинах Fe-содержашие материалы используются для производства окатышей.

Для удаления оксида цинка из колошниковой пыли ее смешивают с отработанным травильным раствором. При этом большая часть ZnO растворяется, превращаясь в хлорид и сульфат цинка. Нерастворимый осадок оксида железа и менее 0,5% (масс.) ZnO затем используют в шихте для окускования.

Предварительное окомкование очищенной конвертерной пыли используется на предприятии фирмы «Бетлехем Стил». Особенность производства окатышей заключается в их самоупрочнении в естественных условиях за счет значительного количества в них оксида кальция. Окатыши используются в аглошихте. Проводятся исследования по производству безобжиговых окатышей из конвертерных шламов металлургического завода фирмы «Кайзер стил» с низким содержанием цинка (Fe2О3 — 90%, ZnO — следы и др.). В качестве связующего используют измельченный клинкер и портландцемент.

Аналогичные исследования с конвертерными и мартеновскими пылями проводит фирма «Инленд»; при этом окатыши упрочнялись обжигом. Отмечается, что для производства обожженных окатышей можно использовать пыли и шламы, содержащие большое количество примесей цветных металлов. Для более полного их удаления необходимо вводить такие добавки, которые переводят эти металлы в соединения, возгоняющиеся при обжиге [21]. Шламы, образующиеся при осаждении в отстойниках для сточных вод пылей от прокатных станов, имеют влажность 20 – 30%, содержание смазок 2 – 3%. Содержание железа в шламах составляет 60 – 70%, поэтому целесообразно применять его в качестве вторичного железосодержащего сырья.

Такие шламы могут использоваться только после удаления смазки. Удаляют ее промывкой химическими реагентами или обычным выжиганием. Химический метод удаления смазки не всегда эффективен, а эксплуатация печей обжига связана с высокими эксплуатационными расходами. Кроме того, при обжиге (700 – 800°С) происходит агломерация, т. е. укрупнение шла-мов. В соответствии с данными исследований (Пат. США 4091545, 30/V—78), влажность шламов доводят примерно до 1 – 10% путем сушки при 140—150°С, а затем их обрабатывают в потоке горячих газов от агломашин на обогреваемом грохоте. В результате большая часть смазки удаляется за счет испарения. Дегидратированный и дегазированный шлам, а также мелкие частицы агломерата смешивают в смесителе, направляют на грануляцию и добавляют в агломерационную шихту. Рассматриваются методы брикетирования металлургических пылей, шламов и использование брикетов в различных металлургических процессах. В конце 70-х годов количество Fe- и углеродсодержащих отходов составили в США около 6 млн. т в год.

Процесс «Ferro-Carb», разработанный в США, обеспечивает, по мнению металлургических фирм, утилизацию всех Fe- и С-содержащих пылей, очищенных от цинка, путем изготовления брикетов для доменного производства. Такой способ утилизации обеспечивает сохранность окружающей среды. Процесс состоит из четырех основных стадий: сухое смешивание Fe- и углеродсодержащих пылей практически в любом соотношении, нагрев шихты с введением расплавленного (или нагретого) связующего и перемешивание, брикетирование, нагрев брикетов в окислительной среде. Пыли, шламы и другие отходы должны иметь крупность не более 4,76 мм при содержании влаги не выше 8%; допустимое содержание смазочных материалов (прокатная окалина, шлам) не выше 6%. В том случае, если в шихте (на контрольном грохоте) появляются более крупные материалы, их доизмельчают, а более влажные (>8%) – подсушивают.

Содержание Fe- и углеродсодержащих отходов в шихте может изменяться в широких пределах в зависимости от их наличия па предприятии или требований к качеству брикетов. Шихта с углеводородным связующим брикетируется на вальцовых прессах обычного типа (Р = 30 – 40 МПа) или, при меньшем расходе связующих, под более высоким давлением (до 80 – 90 МПа). Сырые брикеты, выходящие из пресса, имеют механическую прочность 35—45 кг на 1 брикет (Rсж). Они подвергаются термической обработке в окислительной среде для дегидратации и полимеризации связующего. Прочность охлажденных брикетов после такой обработки составляла от 86 до 500 кг на 1 брикет и зависела от состава шихты, расхода связующего и продолжительности термообработки (крупность исходной шихты 3,36 мм).

Готовые брикеты устойчивы при хранении на открытом воздухе, обладают удовлетворительной водо- и термостойкостью, механической прочностью, стойкостью при тепловом ударе (погружение в расплавленный чугун с температурой выше 1500°С), хорошей восстановимостью (94,7 – 99% по сравнению с 42 – 66,4% для обожженных окатышей – по Линдеру). По мнению фирмы-производителя этот метод связан со значительно меньшими капитальными и эксплуатационными расходами по сравнению с другими способами получения окускованного сырья [22].

Более половины мощностей для прямого получения железа приходится на процесс «Мидрекс», в котором осуществляется непрерывный процесс производства губчатого железа в реакторах шахтного типа или противоточных шахтных печах с восстановлением железорудных материалов конвертированным природным газом (800°С). При этом выход мелочи (– 3 мм) составлял примерно 4%, а количество пылей, улавливаемых в. самом процессе, около 3%. Таким образом, к 1990 г. только в этом процессе ожидается получение более 1,2 млн. т металлизованной мелочи и пыли в год, большая часть которой с целью повторного использования должна брикетироваться. Объясняется это тем, что металлизованная мелочь (степень металлизации около 92,5%) состоит из относительно крупных частиц, что предопределяет целесообразность ее брикетирования.

В фирме «Мидрекс» была разработана промышленная технология холодного брикетирования металлизованной мелочи и пыли с комбинированным связующим. Эта технология позволила при минимальном снижении степени металлизации получить брикеты с высокими физико-механическими свойствами. Отличаясь большой механической прочностью, они характеризовались небольшими потерями при транспортировании и высокой водоустойчивостью, позволяющей хранить их в открытых складских помещениях. Кроме того, разработанное связующее не вносило в состав брикетов вредных примесей. Брикеты почти не склонны к вторичному окислению, в результате которого степень металлизации может снизиться до значения, при котором металлизованный продукт обесценится. Физические и химические свойства брикетированного металлизованного материала приближаются к свойствам компактного металла.

В разработанном процессе холодного брикетирования фирмы «Мидрекс» связующее вещество содержит 20 – 40% смолы и 15 – 30% гашеной извести в виде порошка крупностью менее 0,149 мм, 15 – 20% жидкого силиката натрия и до 50% воды. Оптимальный состав связующего, при котором брикеты обладают наиболее высокими механическими свойствами: 15 – 20% смолы, 15 – 20% гашеной извести, 30 – 35% жидкого силиката натрия, 30 – 35% воды. Наиболее экономичное производство брикетов при их кондиционной прочности обеспечивается при применении связующего следующего состава: 3 – 5% смолы, 30 – 35% гашеной извести, 15 – 20% жидкого силиката натрия и до 50% воды. Вместо гашеной извести может быть использована влажная прокатная окалина.

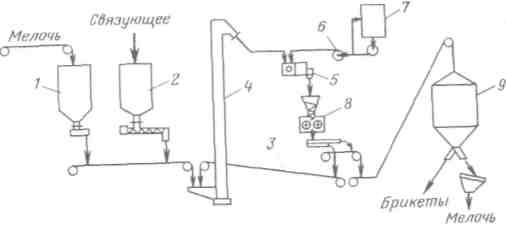

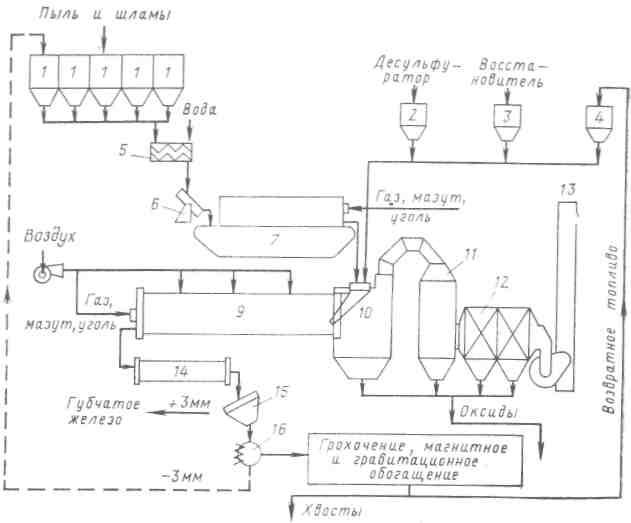

Рис. 11. 9. Технологическая схема стандартной установки «Мидрексх» :

1 – бункер металлизованной мелочи; 2 – бункер твердого связующего; 3 – конвейер рециркуляции мелочи; 4 – ковшовый элеватор; 5 – смесительные бегуны; 6 – дозирующий насос; 7 – емкость жидкого связующего; 8 – вальцовый пресс; 9 – контейнер для хранения брикетов.

Схема стандартной установки фирмы «Мидрекс» показана на рис. 11.9.

Рис. 11.10. Технологическая схема с брикетированием мелочи.

Технологическая схема процесса «Мидрекс» для брикетирования металлизованной мелочи показана на рис. 11.10. Брикеты на основе комбинированного связующего успешно применяют в различных металлургических переделах.

Первая крупная промышленная установка по этой технологии была пущена в эксплуатацию в 1975 г. на металлургическом заводе в Джорджтауне (США).

В США разработано еще несколько процессов прямого получения железа (ФИОР, Шипли, Эссо-Литл, RN и др.), причем часть мелкого губчатого железа в этих процессах утилизируется путем брикетирования. Фирма «Юнайтед Стейтс Стил» совместно с другими фирмами разработала процесс горячего брикетирования различных Fe-содержаших отходов и мелких руд. Процесс заключается в нагреве Fe-содержащего сырья до 816 – 1038°С и брикетировании его в горячем состоянии в вальцовых прессах закрытого типа. При оптимальном составе шихты (главным образом, по крупности) и правильном выборе параметров процесса получаемые брикеты обладают высокими физико-механическими свойствами (водо- и атмосфероустойчивость, механическая прочность и др.), а после охлаждения почти не разрушаются при транспортировании.

Первые установки по горячему брикетированию Fe-содержащих отходов появились в США в конце 50-х годов. Их производительность составляла 5 т/ч брикетов. В 1966 г. на одном из заводов фирмы «Грей айрон фаундри» была пущена в эксплуатацию установка производительностью 30 т/ч. Аналогичная установка для утилизации Fe-содержащих пылей и шламов работает с 1966 г. на заводе фирмы «Доминион фаундри энд стил». На этой установке нагрев шихты, состоящей из доменной пыли, прокатной окалины и тонкоизмельченного металлического лома, осуществляют в печах кипящего слоя до 800 – 1000°С. Образующуюся массу в горячем состоянии брикетируют па вальцевых прессах (размеры брикетов — от 25 x 38 x18 до 37x118 x 43 мм).

Фирма «Дофаска» предложила вводить в состав Fe-содержащих отходов перед брикетированием определенное количество восстановителя или колошниковой пыли, содержащей углерод, для более быстрого восстановления этого сырья при последующем переделе. Кроме того, введение углерода в той или иной форме позволило снизить температуру нагрева шихты для получения равнопрочных брикетов по сравнению с использованием в шихте только Fe-содержащих материалов. По методу этой фирмы уже работает несколько промышленных установок производительностью 5 т/ч [17].

Промышленная установка большой производительности (65 тыс. т в год) по брикетированию Fe-содержащих отходов эксплуатируется на заводе фирмы «Люкене стил» в г. Котсвиллс. Брикеты используются в дуговых электропечах.

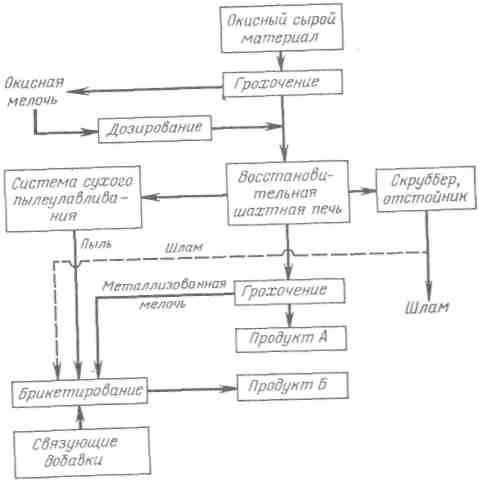

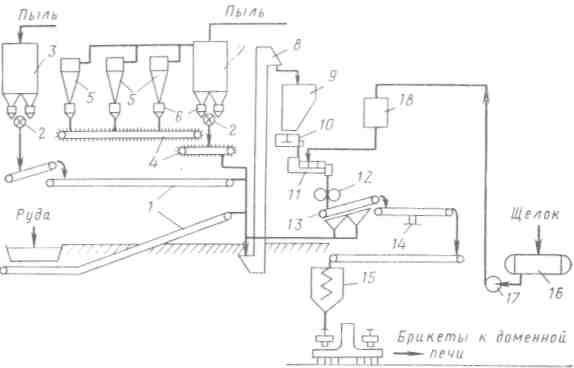

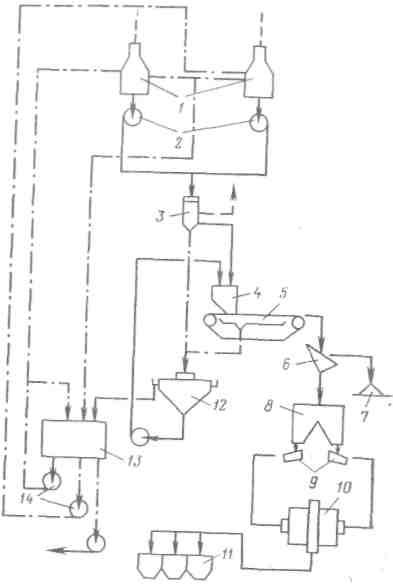

Фирма «Крупп» (ФРГ) по соглашению с фирмой «Хеккет Энджиниринг» (США) эксплуатирует промышленное предприятие (400 тыс. т в год) по брикетированию различных рудных отходов – от мелочи рудных окатышей до высоковлажных шламов мокрой газоочистки. Металлизованные брикеты из отходов используются в сталеплавильном и литейном производствах. Технологическая схема предприятия приведена на рис. 11.11. Имеются и другие установки и небольшие промышленные объекты для утилизации и брикетирования различных металлургических отходов [18].

Применяемые в качестве флюса в металлургии мягкие карбонатные породы при обжиге образуют более 30% мелкой фракции (менее 10 мкм). Использование такого материала в сталеплавильном производстве невозможно без его утилизации процессом брикетирования. Отмечается, что особенно важно соблюдение требований к качеству извести для кислородно–конвертерного производства (химический состав, активность и т.д.), причем важнейшую роль играет гранулометрический состав. В США для обжига известняка применяют главным образом вращающиеся противоточные печи производительностью до 1000 т/сут. Такие печи обеспечивают равномерный обжиг известняка, при этом известь содержит минимальное количество примесей.

Рис. 11-11. Технологическая схема промышленного предприятия по утилизации отходов:

1 – склад пыли и шлама; 2 – загрузочные бункера; 3 – бункера пыли с высоким содержанием цинка; 4 – бункера пыли со средним содержанием цинка; 5 – бункера пыли с низким содержанием цинка; 6, 12, 15 – пылеуловители; 7 – барабанная сушилка; 8 – ленточные весы; 9 – барабан для смешивания и увлажнения пыли; 10 – окомкователи; 11 – конвейерная сушилка; 13 – конвейер; 14 – бункер для пыли оксида цинка; 16 – радиационный охладитель; 17 – бункер окатышей; 18 – бункер возврата: 19 – бункер доломита; 20 – бункер кокса; 21 – приемный бункер кокса; 22 – приемный бункер доломита; 23 – обжиговая вращающаяся печь; 24 – барабанный охладитель сырья; 25 – брикетная установка; 26 – грохот; 27 – весы; 28 – циклон.

В настоящее время в США работает более 60 промышленных установок по брикетированию мелких фракций активной извести в холодном и горячем состояниях. На этих установках используются шесть различных технологий, из которых наибольший интерес представляют две. Так, по холодной технологической схеме производства кусковую известь охлаждают после обжига и подвергают грохочению. Надрешетный продукт является готовой продукцией, а подрешетный – брикетируется. Брикеты и просыпь вторично подвергается грохочению, а выделенная мелочь возвращается на брикетирование.