Задачи №№5-8

.docxЗадача №5. Расчет пенного пылеуловителя

Задание: В соответствии с заданным вариантом рассчитать пенный аппарат, имеющий круглое поперечное сечение, для очистки газа от гидрофильной, не склонной к слипанию, пыли водой.

Исходные данные:

Номер варианта №1

Расход газа, Q=10000м3/ч;

Начальная концентрация пыли в газе, сн=0,004 кг/м3;

Концентрация пыли в утечке, ху=0,1 кг/кг;

Эффективность очистки, η=0,98;

температура газа 60 оС.

1. Выбор расчетной скорости газа. Скорость газа в аппарате – один из важнейших факторов, определяющих эффективность работы аппарата. Допустимый диапазон фиктивных скоростей составляет 0,5÷3,5 м/с. Однако при скоростях выше 2 м/с начинается сильный брызгоунос и требуется установка специальных брызгоуловителей. При скоростях меньше 1 м/с возможно сильное протекание жидкости через отверстия решетки, вследствие чего высота слоя пены снижается, а жидкость может не полностью покрывать поверхность решетки. Для обычных условий рекомендуемая скорость ω = 2 м/с.

2. Определение площади сечения аппарата. Площадь поперечного сечения аппарата S, м2, равна:

S = Q/ω , (5.1)

где Qн – расход газа, поступающего в аппарат при рабочих условиях, м3/с;

ω – скорость газа, м/с.

S=10000/2=5000м2

Рис. 5.1. Схема пенного пылеуловителя: 1 – корпус; 2 – решетка; 3 – сливной порог.

В случае круглого поперечного сечения, в котором обеспечивается более равномерное распределение газа, при известной площади сечения S можно определить диаметр корпуса аппарата D, м:

D = √4 S /π , (5.2)

D=√4*5000/3,14=79,81м.

3. Определение расхода поступающей воды. Для холодных и сильно запыленных газов расход определяется из материального баланса пылеулавливания, для горячих газов – из теплового баланса. В сомнительных случаях выполняют оба расчета и выбирают наибольшие из полученных значений расхода. Обычно газ можно рассматривать как холодный, если его температура ниже 100 оС.

Расход поступающей воды L, кг/с, рассчитывают, исходя из материального баланса пылеулавливания:

L = Lу + Lсл , (5.3)

где Lу – расход воды, стекающей через отверстия в решетке (утечка), кг/с; Lсл – расход воды, стекающей через сливной порог, кг/с.

Величина Lу определяется массовым расходом уловленной пыли Gп, кг/с; концентрацией пыли в утечке ху, кг пыли/кг воды; коэффициентом распределения пыли между утечкой и сливной водой Кр, выраженным отношением расхода пыли, попадающей в утечку, к общему расходу уловленной пыли: у

L = Gп*Кр/ ху, (5.4)

Расход уловленной пыли Gп, кг/с, может быть определен из выражения:

Gп = Qн*сн* η, (5.5)

где сн – начальная концентрация пыли в газе, кг/м3; η – заданная эффективность пылеулавливания, доли единицы.

Gп =10000*0,004*0,98=39,2кг/с

Коэффициент распределения Кр находится в диапазоне 0,6÷0,8; в расчетах обычно принимают Кр = 0,7. Концентрация пыли в утечке изменяется от ху = 0,2 (для не склонных к слипанию минеральных пылей) до ху = 0,05 (для цементирующихся пылей).

Поскольку в утечку попадает больше пыли, чем в воду, стекающую через сливной порог, то для уменьшения общего расхода воды целесообразно уменьшать величину Lсл. Однако слишком сильная утечка создает неравномерность высоты слоя воды на решетке. Поэтому в расчетах рекомендуется принимать Lсл = Lу. Исходя из этого, выражение (5.3) приводится к виду:

L = 2*Gп*Кр/ху, (5.6)

L = 2*39,2*0,7/0,1=548,8кг/с

4. Определение типа решетки.

В задачу этого этапа расчета входит выбор типа перфорации (круглые отверстия или щели), диаметра отверстия dо или ширины щели bщ и шага между ними t. Форму отверстий выбирают из конструктивных соображений, а их размер – исходя из вероятности забивки пылью. Обычно принимают bщ = 2÷4 мм, dо = 2÷6 мм. Затем выбирают такую скорость газа в отверстиях ωо, которая обеспечит необходимую величину утечки. При диаметрах отверстий dо = 2÷3 мм скорость газа должна составлять 6÷8 м/с, а при dо = 4÷6 мм ωо = 10÷13 м/с. Далее рассчитывают долю свободного сечения решетки Sо, отвечающей выбранной скорости:

Sо= ω/ ωо*ϕ , (5.7)

где ϕ – отношение перфорированной площади решетки к площади сечения аппарата (ϕ= 0,9÷0,95).

Sо=2/6*0,9=0,37

Исходя из величины Sо, определяют шаг t, м, между отверстиями в зависимости от способа разбивки отверстий на решетке. При разбивке по равностороннему треугольнику

t= do√0,91 / S , (5.8)

t=2√0,91/0,37=3,14мм.

Толщину решетки δ выбирают по конструктивным соображениям. Минимальному гидравлическому сопротивлению отвечает δ = 5 мм.

5. Определение высоты слоя пены и сливного порога. Высоту порога на сливе с решетки устанавливают исходя из создания слоя пены такой высоты, которая обеспечила бы необходимую степень очистки газа. Первоначально определяют коэффициент скорости пылеулавливания Кп, м/с:

Кп= 2η*ω/(2 – η) , (5.9)

где η – заданная степень очистки газа от пыли.

Кп=2*0,98*2/(2-0,98)=3,84м/с.

Связь между Кп и высотой слоя пены Н, м, при улавливании водой гидрофильной пыли выражается следующим эмпирическим уравнением:

Н = Кп – 1,95ω + 0,09 , (5.10)

где величины Кп и ω имеют размерность м/с.

Н =3,84-1,95*2+0,09=0,15м.

Далее определяют высоту исходного слоя воды на решетке ho, м:

ho = 1,43 *Н1,67*ω-0,83, (5.11)

ho = 1,43*0,151,67*2-0,83=0,034м

Высоту порога hп, м, рассчитывают по эмпирической формуле

hп = 2,5 ho – 0,0176*3√i 2 , (5.12)

где i – интенсивность потока на сливе с решетки, кг/(м∙с), определяется как:

L сл/ b с, (5.13)

где bс – ширина сливного отверстия.

i =548,8/50=10,976кг/(м∙с).

При прямоугольном сечении аппарата bсравна ширине решетки.

hп =2,5*0,034-0,0176*3√10,9762=10,387.

Задача №6. Расчет скруббера Вентури

Задание: В соответствии с заданным вариантом (табл. 6.1) рассчитать скруббер Вентури для очистки газов, содержащих известковую пыль.

6.1 Исходные данные Номер варианта№1

Расход газа Vо=1200 м3/ч;

Разрежение перед газоочисткой p1=1,4 кПа

Концентрация пыли в газе Сн=1 г/м3

Температура газа t1=40 оС

Плотность газа ρо = 1,26 кг/м3; давление воды, поступающей на орошение pж = 300 кПа; требуемая концентрация пыли в газе на выходе из аппарата Ск = 20 мг/м3; константы: В = 6,9×10-3, χ = 0,67.

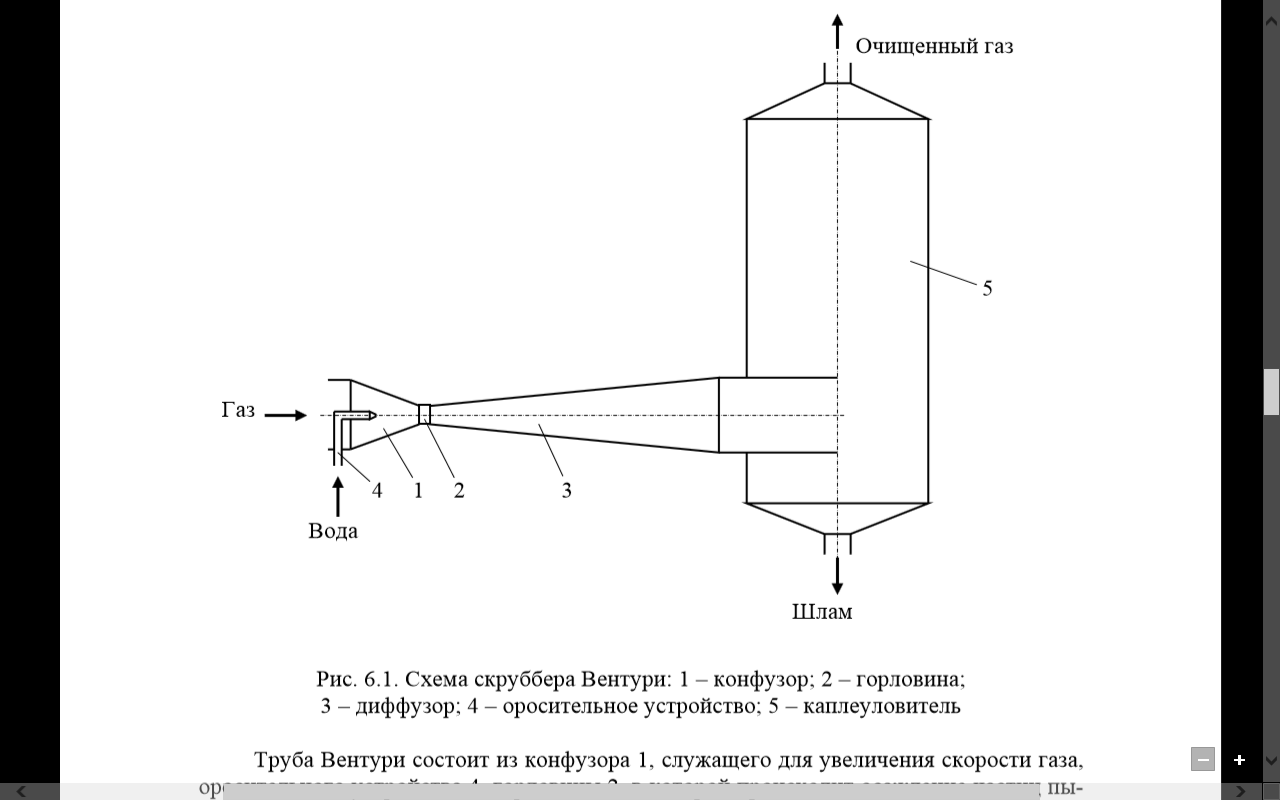

Работа скруббера Вентури основана на дроблении воды турбулентным газовым потоком, захвате каплями воды частиц пыли, последующей их коагуляции и осаждении в каплеуловителе инерционного типа. Скруббер Вентури включает в себя трубу Вентури и прямоточный циклон-каплеуловитель (рис. 6.1).

Рис. 6.1. Схема скруббера Вентури: 1 – конфузор; 2 – горловина; 3 – диффузор; 4 – оросительное устройство; 5 – каплеуловитель.

Труба Вентури состоит из конфузора 1, служащего для увеличения скорости газа, оросительного устройства 4, горловины 2, в которой происходит осаждение частиц пыли на каплях воды, и диффузора 3, в котором протекают процессы коагуляции. В каплеуловителе 5 благодаря тангенциальному вводу газа создается вращение газового потока, вследствие чего смоченные и укрупненные частицы пыли отбрасываются на стенки и непрерывно удаляются из каплеуловителя в виде шлама. Скрубберы Вентури могут работать с высокой эффективностью η = 96÷98% на пылях со средним размером частиц 1÷2 мкм и улавливать высокодисперсные частицы пыли (до 0,01 мкм) в широком диапазоне начальной концентрации пыли в газе – от 0,05 до 100 г/м3. При работе в режиме тонкой очистки скорость газов в горловине должна поддерживаться в пределах 100÷150 м/с. Расчет эффективности очистки мокрых пылеуловителей наиболее часто проводят на основе энергетического метода. Главным энергетическим параметром мокрого пылеуловителя является суммарная энергия соприкосновения Кт, т.е. расход энергии на обработку жидкостью определенного объема газов в единицу времени. Численную величину этого параметра определяют из следующего выражения, (кДж/1000 м3 газа):

КТ=∆р+рж* Vж/ VГ , (6.1)

где Δр – гидравлическое сопротивление аппарата, Па; рж – давление распыляемой жидкости на входе в аппарат, Па; Vж и Vг – объемные расходы жидкости и газа, соответственно, м3/с.

В соответствии с энергетическим методом расчета эффективность очистки мокрого пылеуловителя может быть определена по формуле:

η= 1−е−В⋅ К χ Т , (6.2)

где В и χ − константы, зависящие от физико-химических свойств и дисперсного состава пыли.

При высоких степенях очистки оценку эффективности работы аппарата удобнее выражать не эффективностью очистки η, а числом единиц переноса Nч – понятием, используемым в теории тепло- и массообмена, связанным с η следующей зависимостью:

NЧ = ln* 1/(1 − η) , (6.3)

Из сопоставления выражений (6.2) и (6.3) следует, что:

NЧ=В⋅КχТ, (6.4)

Энергетический подход упрощает расчет эффективности мокрых пылеуловителей и дает результаты, подтверждаемые опытом работы промышленных аппаратов.

Порядок расчета скруббера Вентури

1. Определяется необходимая эффективность η работы аппарата:

η=(Сн− Ск)/ С н, (6.5)

где Сн – начальная концентрация пыли в газе, мг/м3; Ск – конечная концентрация пыли в газе, мг/м3.

η=(1000-20)/1000=0,98

2. По формуле (6.3) определяется число единиц переноса.

NЧ = ln1/(1-0,98)=3,912

3. Используя выражение (6.4) определяется удельная энергия КТ, затрачиваемая на пылеулавливание.

К Т =χ√NЧ/В=0,67√3,912/6,9*10-3=12875кДж/1000м3.

4. Определяется общее гидравлическое сопротивление Δр скруббера Вентури:

∆р=КТ−рж*m , (6.6)

где m – удельный расход на орошение, принимаем m = 0,0012 м3/м3.

∆р= 12875-300*0,0012=-237125Па.

5. Определяется плотность газа на входе в трубу Вентури при рабочих условиях ρ1, кг/м3:

ρ 1=ρ 0*(273(101,3-p1)/((273+ t 1)101,3)), (6.7)

ρ 1=1,26*(273*(101,3-1,4)/(273+40)*101,3)=1,083кг/м3.

6. Определяется объемный расход газа, поступающего в трубу Вентури при рабочих условиях V1, м3/с:

V1=V0* ρ0/ ρ1, (6.8)

V1=1200*1,26/1,083=1396м3/с.

7. Определяется расход орошающей воды Мж, кг/с:

Мж= V1*m, (6.9)

Мж=1396*0,0012=1,675кг/с.

8. Определяется температура газов на выходе из скруббера Вентури t2,оС, по следующей эмпирической формуле:

t2 = (0,133 – 0,041m) t1+ 35, (6.10)

t2 =(0,133-0,041*0,0012)*40+35=40,32оС.

10. Определяется плотность газов на выходе из скруббера Вентури ρ2, кг/м3:

ρ2= ρ0*(273(101,3-p1-∆ p )/(273+ t2)101,3), (6.11)

ρ2=1,26*(273(101,3-1,083+237125)/(273+40,32)*101,3=2571кг/м3.

11. Определяется объемный расход газа на выходе из трубы Вентури V2, м3/с:

V2=V0* ρ0/ ρ2, (6.12)

V2=1200*1,26/2571=0,588м3/с.

12. Определяется диаметр циклона-каплеуловителяDц, м:

Dц=1,13*√ V2/ωц , (6.13)

где ωц – скорость газа в циклоне-каплеуловителе (принимаем равной 2,5 м/с).

Dц=1,13*√0,588/2,5=0,548м.

13. Определяется высота циклона-каплеуловителя Н, м:

Н = 2,5Dц, (6.14)

Н = 2,5*0,548=1,096м.

14. Определяется гидравлическое сопротивление циклона-каплеуловителя ∆рц, Па:

∆рц= ξ ц*(ωц2* ρ2/2), (6.15)

где ξц – коэффициент сопротивления циклона-каплеуловителя (для прямоточного циклона ξц = 30÷33).

∆рц=30*(2,52*2571/2)=241031Па.

15. Определяется гидравлическое сопротивление трубы Вентури ∆рТ, Па:

∆pТ=∆p-∆pц, (6.16)

∆pТ=-237125-241031=-478156Па.

16. Определяется коэффициент сопротивления, обусловленный вводом орошающей жидкости, для нормализованной трубы Вентуриξж:

ξж=0,63* ξс*(Мж/Мг* ρг/ ρж)-0,3 , (6.17)

где ξс – коэффициент сопротивления сухой трубы (ξс = 0,12÷0,15); МГ – массовый расход газа, кг/с.

ξж=0,63*0,12*(1,675/?*?/?)-0,3=

17. Определяется необходимая скорость газов в горловине трубы Вентури ω2, м/с:

ω2=√2∆pТ/(ξ сρ2+ ξж ρ жm) , (6.18)

ω2=√2*-478156/(0,12*2571+?*?*0,0012)= м/с.

18. Определяется диаметр горловины трубы Вентури d, м:

d = 1,13√(V 2/ ω2) , (6.19)

d = 1,13√(0,588/?)= м.

По полученному диаметру находятся все остальные размеры нормализованной трубы Вентури.

7. Расчет абсорбера

Задание: В соответствии с заданным вариантом (табл. 7.1) найти диаметр и высоту насадочного абсорбера, заполненного керамическими кольцами размером 25×25×3 мм, для очистки воздуха от паров ацетона водой Исходные данные

Номер варианта№1

Расход воды L=2800кг/ч;

Расход воздуха Q=1200 м3/ч;

Начальная концентрация ацетона в воздухе ун=4% (об.);

Степень поглощения, сп=0,96;

Для всех вариантов: 1) средняя температура в абсорбере Т = 293 К; 2) коэффициент массопередачи Ку = 0,4 кмоль ацетона /(м2∙ч × кмоль ацетона / кмоль воздуха); 3) коэффициент смоченности насадки ψ = 1. Уравнение линии равновесия: Y* = 1,68 Х.

Наибольшее распространение для очистки отходящих газов от токсичных примесей получили абсорбционные методы. Процессы абсорбции проводят в поверхностных, пленочных, насадочных, тарельчатых и распыливающих абсорберах. Схема насадочного абсорбера приведена на рис. 7.1.

Рис. 7.1. Схема насадочного абсорбера: 1 – корпус; 2 – насадка; L – массовый расход жидкости; G – массовый расход газа; Хв, Хн – начальная и конечная концентрации примеси в жидкости на верху и в низу абсорбера; Yв, Yн – начальная и конечная концентрации примеси в газе на верху и в низу абсорбера

Расчет диаметра и высоты насадочного абсорбера проводится в следующей последовательности [1]. Определяем количество поглощаемого ацетона М, кмоль/ч:

М= Q *ун/((1- ун )22,4) , (7.1)

где Q – расход воздуха, м3/ч (табл. 7.1); ун – начальная концентрация ацетона в воздухе, доли ед. (табл. 7.1); сп – степень поглощения, доли ед. (табл. 7.1). Начальная концентрация ацетона в воде, подаваемой на верх абсорбера, Хв = 0.

М=1200*0,04*0,96/((1-0,04)*22,4)=2,143 кмоль/ч.

Конечная концентрация ацетона в воде, вытекающей внизу из абсорбера Хн, кмоль ацетона/кмоль воды:

Хн =M⋅Mв /L , (7.2)

где Мв – мольная масса воды, Мв = 18; L – расход воды, кг/ч (табл. 7.1).

Хн =2,143*18/2800=0,0138 кмоль ацетона/кмоль воды.

Начальная концентрация ацетона в воздухе внизу при входе в абсорбер Yн, кмоль ацетона/кмоль воздуха:

Yн=ун/(1− у н) , (7.3)

Yн=0,04/(1-0,04)=0,0417 кмоль ацетона/кмоль воздуха.

Конечная концентрация ацетона в воздухе, выходящем из абсорбера Yв, кмоль ацетона/кмоль воздуха:

Y в= у н(1−сп)/(1- у н) , (7.4)

Y в=0,04*(1-0,96)/(1-0,04)=0,0017 кмоль ацетона/кмоль воздуха.

Находим движущую силу абсорбции в низу абсорбера ΔYн, кмоль ацетона/кмоль воздуха:

ΔYн = Yн – Yн* , (7.5)

Значение Yн* находим по уравнению равновесной линии для Хн, соответствующего низу абсорбера:

Yн* = 1,68 Хн , (7.6)

Yн* = 1,68*0,0138=0,0232 кмоль ацетона/кмоль воды.

ΔYн =0,0416-0,0232=0,0185 кмоль ацетона/кмоль воды.

Движущая сила абсорбции на верху абсорбера ΔYв, кмоль ацетона/кмоль воздуха:

ΔYв = Yв – Yв* , (7.7)

Yв* = 1,68 Хв=1,68*0=0

ΔYв = Yв=0,0017 кмоль ацетона/кмоль воды.

Средняя движущая сила ΔYср, кмоль ацетона/кмоль воздуха:

∆ Yср = (∆Y н−∆Y в)/(2,3* lg (∆Yн/∆ Y в)) , (7.8)

∆ Yср =(0,0185-0,0017)/(2,3*lg(0,0185/0,0017))=0,003, кмоль ацетона/кмоль воздуха.

Требуемую поверхность массопередачи F, м2, находим по уравнению:

F = М/ (К у *∆ Y ср), (7.9)

где Ку – коэффициент массопередачи (табл. 7.1).

F =2,143/(0,4*0,003)=1785 м2.

Объем V, м3, слоя керамических колец, необходимый для создания найденной поверхности, при коэффициенте смоченности насадки ψ = 1 (табл. 7.1) равен:

V= F /σ , (7.10)

где σ – удельная поверхность насадки, σ = 204 м2/м3 [1].

V=1785/204=8,75 м3.

Определим фиктивную скорость газа ωз в точке захлебывания (инверсии) из уравнения (7.11):

где g – ускорение свободного падения, g = 9,8 м/с2; Vсв – свободный объем насадки, Vсв = 0,74 м3/м3 [1]; ρг и ρж – плотности газа и жидкости, кг/м3; ρж = 1000 кг/м3; μж – динамический коэффициент вязкости жидкости, μж = 1 мПа∙с; L и G – массовые расходы жидкости и газа, кг/с; А = 0,022 для насадки из колец или спиралей.

Плотность газа ρг равна:

ρг= ρ о *Т /То , (7.12)

где ρо – плотность воздуха при нормальных условиях, ρо = 1,293 кг/м3; Т – средняя температура в абсорбере, Т = 293 К (табл. 7.1); То = 273 К.

ρг=1,293*293/273=1,39 кг/м3.

Массовый расход газа G равен:

G = Q ∙ ρо , (7.13)

где Q – расход воздуха, м3/ч (табл. 7.1).

G =1200*1,293=1551,6кг/ч.

Рабочая (фиктивная) скорость газа ω для абсорберов, работающих в пленочном режиме:

ω = (0,75÷0,9) ωз , (7.14)

Примем ω = 0,75*ωз .

ω =0,75*0,16=0,12м/с.

Площадь поперечного сечения абсорбера S, м2:

S = G /3600*ω*ρг , (7.15)

S =1551,6/3600*0,12*1,39=2,58 м2.

Найдем диаметр корпуса абсорбера D, м:

D = √4S /π , (7.16)

D = √4*2,58/3,14=1,81м.

Требуемая высота насадки Нн:

Нн = V / S , (7.17)

Н=8,75/2,58=3,39м.

8. Расчет вертикального отстойника

Задание: Рассчитать вертикальный отстойник в соответствии с заданным вариантом (табл. 8.1).

Исходные данные

Номер варианта №1

Расход сточной воды Q=100 м3/ч;

Плотность частиц ρч=2200 кг/м3 ;

Диаметр частиц d=15 мкм;

Для всех вариантов: 1) плотность жидкости ρж = 1066 кг/м3; 2) динамическая вязкость жидкости μж = 1,14 ⋅10-3 Па⋅с.

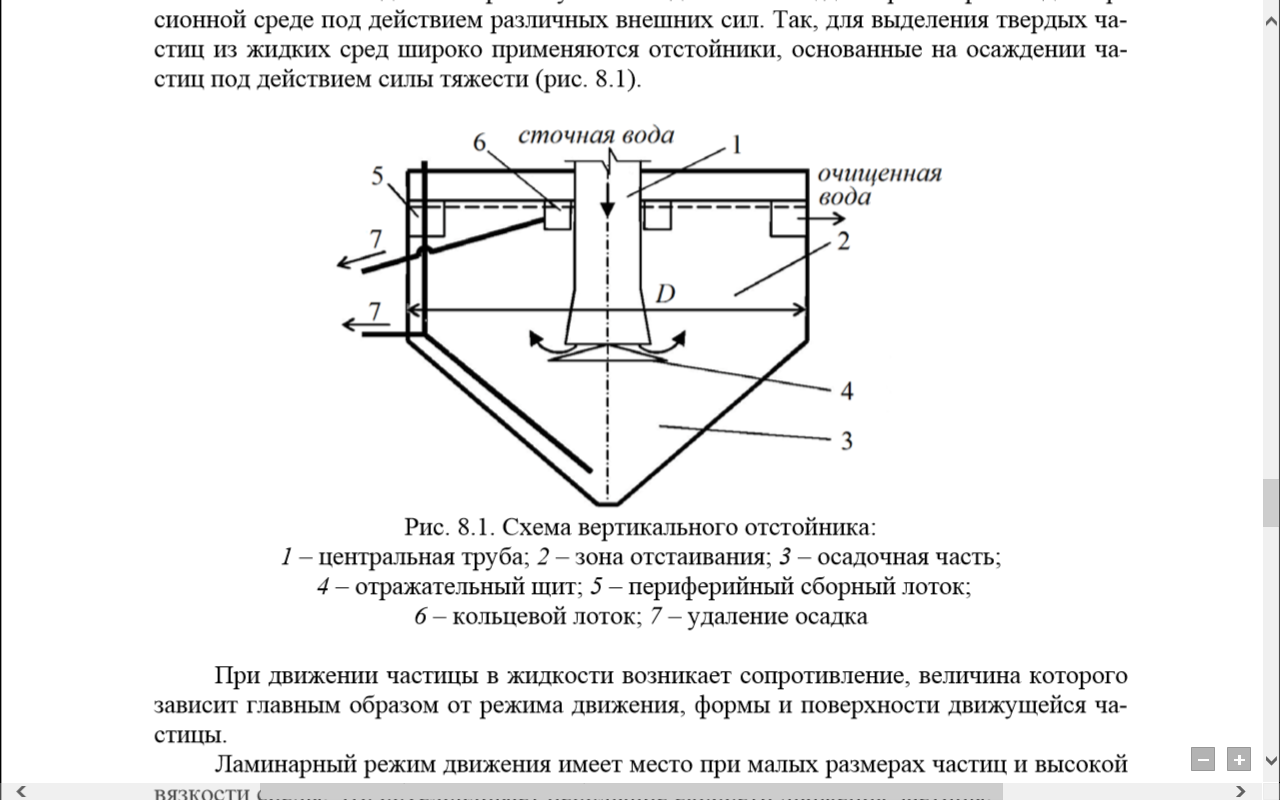

При очистке сточных вод широко распространены процессы разделения гетерогенных систем на отдельные фазы путем осаждения частиц дисперсной фазы в дисперсионной среде под действием различных внешних сил. Так, для выделения твердых частиц из жидких сред широко применяются отстойники, основанные на осаждении частиц под действием силы тяжести (рис. 8.1).

Рис. 8.1. Схема вертикального отстойника: 1 – центральная труба; 2 – зона отстаивания; 3 – осадочная часть; 4 – отражательный щит; 5 – периферийный сборный лоток; 6 – кольцевой лоток; 7 – удаление осадка

При движении частицы в жидкости возникает сопротивление, величина которого зависит главным образом от режима движения, формы и поверхности движущейся частицы. Ламинарный режим движения имеет место при малых размерах частиц и высокой вязкости среды, что обусловливает небольшие скорости движения частицы. Турбулентный режим движения частицы в жидкости наблюдается при больших размерах частиц и малой вязкости среды, то есть при высоких скоростях движения частиц, когда все большую роль начинают играть силы инерции.

Переход от ламинарного к турбулентному движению характеризуется критическими значениями чисел Рейнольдса Re и Архимеда Ar. Рассмотрим процесс осаждения твердой частицы в неподвижной жидкой среде под действием силы тяжести. Если частица массой m начинает опускаться под действием силы тяжести, через некоторый промежуток времени наступит динамическое равновесие: сила тяжести станет равна силе сопротивления среды и частица станет двигаться равномерно. Скорость такого равномерного движения частицы в среде называют скоростью осаждения wос. Скорость осаждения wос можно рассчитать по формуле Стокса, соответствующей ламинарному режиму осаждения шарообразных частиц в неподвижной газообразной или жидкой среде под действием силы тяжести [6]:

wос= g *d2*(ρ ч− ρ)/ 18* μ , (8.1)

где d – диаметр шарообразной частицы (табл. 8.1), м; ρ – плотность жидкости (табл. 8.1), кг/м3; ρч – плотность материала частицы (табл. 8.1), кг/м3; μ – динамический коэффициент вязкости среды (табл. 8.1), Па⋅с; g – ускорение свободного падения, g = 9,81 м/с2.

wос=9,81*(15⋅10-6)2*(2200-1066)/18*1,14 ⋅10-3=0,12⋅10-3м/с.

Более удобно для определения wос пользоваться методом Лященко, используя выражение для критерия Архимеда Аr [6]:

Аr= g d 3ρ(ρ ч − ρ)/ μ2 , (8.2)

Аr=9,81*(15⋅10-6)3*1066*(2200-1066)/ (1,14 ⋅10-3)2=0,031

По известному критерию Архимеда можно определить режим осаждения и значение критерия Рейнольдса Re:

- для ламинарного режима Ar =0,031≤ 36

Re =Ar /18 , (8.3)

Re =0,031/18=0,00172

При ориентировочных расчетах, учитывая приближенно отличие реальных условий осаждения от теоретических (стесненность осаждения, форма частиц, движение среды) определяют среднюю расчетную скорость осаждения w'ос , м/с:

w' ос =0,5* w ос , (8.8)

w' ос =0,5*0,12⋅10-3=6⋅10-6м/с.

Поверхность осаждения F, м2, можно найти по формуле:

F = Q/ w 'ос, (8.9)

где Q – объемный расход сточных вод (табл. 8.1), м3/с.

F =100/6⋅10-6=1,667⋅106м2.

Диаметр отстойника D, м, при известном значении F равен:

D = √4F /π , (8.10)

D = √ 4*1,667⋅106/3,14=1457м.