- •Реконструкция жилых зданий Часть I Технологии восстановления эксплуатационной надежности жилых зданий

- •Содержание

- •Предисловие

- •Введение

- •Глава 1 объемно-планировочные и конструктивные решения реконструируемых жилых зданий

- •§ 1.1. Роль реконструкции зданий в решении социально-экономических и градостроительных задач

- •Жилищный фонд Российской Федерации, размещенный в 4-, 5-этажных домах первых массовых серий

- •§ 1.2. Градостроительные аспекты реконструкции жилой застройки

- •§ 1.3. Характеристика жилищного фонда старой постройки

- •Классификация основных схем планировочной компоновки жилых капитальных зданий старой постройки

- •Конструктивные схемы капитальных жилых зданий старой постройки

- •§ 1.4. Объемно-планировочные и конструктивные решения домов первых массовых серий

- •Общая площадь квартир (м2) по нормам проектирования

- •§ 1.5. Жизненный цикл зданий

- •§ 1.6. Моделирование процесса физического износа зданий

- •§ 1.7. Условия продления жизненного цикла зданий

- •§ 1.8. Основные положения по реконструкции жилых зданий различных периодов постройки

- •Глава 2 инженерные методы диагностики технического состояния конструктивных элементов зданий

- •§ 2.1. Общие положения

- •Классификация повреждений конструктивных элементов зданий

- •§ 2.2. Физический и моральный износ зданий

- •Оценка степени физического износа по материалам визуального и инструментального обследования

- •§ 2.3. Методы обследования состояния зданий и конструкций

- •§ 2.4. Инструментальные средства контроля технического состояния зданий

- •Характеристики тепловизоров

- •§ 2.5. Определение деформаций зданий

- •Значение предельно допустимых прогибов

- •§ 2.6. Дефектоскопия конструкций

- •Повреждения и дефекты фундаментов и грунтов основания

- •Число точек зондирования для различных зданий

- •Значения коэффициента к снижения несущей способности кладки в зависимости от характера повреждений

- •§ 2.7. Дефекты крупнопанельных зданий

- •Классификация дефектов панельных зданий первых массовых серий

- •Допустимая глубина разрушения бетона за 50 лет эксплуатации

- •§ 2.8. Статистические методы оценки состояния конструктивных элементов зданий

- •Значение показателя достоверности

- •Глава 3 методы реконструкции жилых зданий

- •§ 3.1. Общие принципы реконструкции жилых зданий

- •Методы реконструкции зданий

- •§ 3.2. Архитектурно-планировочные приемы при реконструкции жилых зданий ранней постройки

- •§ 3.3. Конструктивно-технологические решения при реконструкции жилых зданий старой постройки

- •§ 3.4. Методы реконструкции малоэтажных жилых зданий первых массовых серий

- •§ 3.5. Конструктивно-технологические решения при реконструкции зданий первых массовых серий

- •Уровень реконструктивных работ жилых зданий первых типовых серий

- •Глава 4 математические методы оценки надежности и долговечности реконструируемых зданий

- •§ 4.1. Физическая модель надежности реконструируемых зданий

- •§ 4.2. Основные понятия теории надежности

- •§ 4.3. Основная математическая модель для изучения надежности зданий

- •§ 4.4. Методы оценки надежности зданий с помощью математических моделей

- •§ 4.5. Асимптотические методы в оценке надежности сложных систем

- •§ 4.6. Оценка среднего времени до возникновения отказа

- •§ 4.7. Иерархические модели надежности

- •Методики оценки функции надежности p(t) реконструированных зданий

- •§ 4.8. Пример оценки надежности реконструируемого здания

- •Глава 5 основные положения технологии и организации реконструкции зданий

- •§ 5.1. Общая часть

- •§ 5.2. Технологические режимы

- •§ 5.3. Параметры технологических процессов при реконструкции зданий

- •§ 5.4. Подготовительные работы

- •§ 5.5. Механизация строительных процессов

- •§ 5.6. Технологическое проектирование

- •§ 5.7. Проектирование технологических процессов реконструкции зданий

- •§ 5.8. Календарные планы и сетевые графики

- •§ 5.9. Организационно-технологическая надежность строительного производства

- •Глава 6 технология производства работ по повышению и восстановлению несущей и эксплуатационной способности конструктивных элементов зданий

- •Расчетное сопротивление грунтов по нормам 1932 - 1983 гг.

- •§ 6.1. Технологии укрепления оснований

- •§ 6.1.1. Силикатизация грунтов

- •Радиусы закрепления грунтов в зависимости от коэффициента фильтрации

- •Технология и организация производства работ

- •Механизмы, оборудование и приспособления для проведения инъекционных работ

- •Значения коэффициента насыщения грунта раствором

- •§ 6.1.2. Закрепление грунтов цементацией

- •§ 6.1.3. Электрохимическое закрепление грунтов

- •§ 6.1.4. Восстановление оснований фундаментов с карстовыми образованиями

- •§ 6.1.5. Струйная технология закрепления грунтов оснований фундаментов

- •Прочность грунтоцементных образований

- •§ 6.2. Технологии восстановления и усиления фундаментов

- •§ 6.2.1. Технология усиления ленточных фундаментов монолитными железобетонными обоймами

- •§ 6.2.2. Восстановление несущей способности ленточных фундаментов методом торкретирования

- •§ 6.2.3. Усиление фундаментов сваями

- •§ 6.2.4. Усиление фундаментов буроинъекционными сваями с электроимпульсным уплотнением бетона и грунтов

- •§ 6.2.5. Усиление фундаментов сваями в раскатанных скважинах

- •Производство работ

- •§ 6.2.6. Усиление фундаментов многосекционными сваями, погружаемыми методом вдавливания

- •§ 6.3. Усиление фундаментов с устройством монолитных плит

- •§ 6.4. Восстановление водонепроницаемости и гидроизоляции элементов зданий

- •§ 6.4.1. Вибрационная технология устройства жесткой гидроизоляции

- •§ 6.4.2. Восстановление гидроизоляции инъецированием кремнийорганических соединений

- •§ 6.4.3. Восстановление наружной вертикальной гидроизоляции стен фундаментов

- •§ 6.4.4. Технология повышения водонепроницаемости заглубленных конструкций зданий и сооружений путем создания кристаллизационного барьера

- •§ 6.5. Технология усиления кирпичных стен, столбов, простенков

- •§ 6.6. Технология усиления железобетонных колонн, балок и перекрытий

- •Усиление конструкций композитными материалами из углеродных волокон

- •Глава 7 индустриальные технологии замены перекрытий

- •§ 7.1. Конструктивно-технологические решения замены междуэтажных перекрытий

- •График производства работ при устройстве монолитного перекрытия по профнастилу

- •§ 7.2. Технология замены перекрытий из мелкоштучных бетонных и железобетонных элементов

- •§ 7.3. Технология замены перекрытий из крупноразмерных плит

- •§ 7.4. Возведение сборно-монолитных перекрытий в несъемной опалубке

- •§ 7.5. Технология возведения монолитных перекрытий

- •§ 7.6. Эффективность конструктивно-технологических решений по замене перекрытий

- •Трудозатраты на устройство междуэтажных перекрытий при реконструкции жилых зданий

- •Область эффективного применения различных конструктивных схем перекрытий

- •График производства работ по устройству сборно-монолитных перекрытий

- •Глава 8 повышение эксплуатационной надежности реконструируемых зданий

- •§ 8.1. Эксплуатационные характеристики ограждающих конструкций

- •§ 8.2. Повышение энергоэффективности ограждающих конструкций

- •§ 8.3. Характеристики теплоизоляционных материалов

- •§ 8.4. Технологии утепления фасадов зданий с изоляцией штукатурными покрытиями

- •§ 8.5. Теплоизоляция стен с устройством вентилируемых фасадов

- •Физико-механические характеристики облицовочных плит

- •§ 8.6. Технологии устройства вентилируемых фасадов

- •Характеристика средств подмащивания

- •График производства работ по теплозащите стен пятиэтажного 80-квартирного жилого дома серии 1-464

- •§ 8.7. Оценка эксплуатационной надежности и долговечности утепленных фасадных поверхностей

- •§ 8.8. Управляемые технологии энергопотребления жилых зданий

- •Список литературы

§ 2.4. Инструментальные средства контроля технического состояния зданий

Техническое обследование зданий имеет целью определить физическое состояние конструкций, степень изменения свойств материалов, дефекты конструкций. Оно производится перед реконструкцией, учитывает будущую перепланировку помещений, возможную замену перекрытий, надстройку и другие решения. Это приводит к увеличению постоянных и временных нагрузок. Поэтому получение наиболее полных данных о фактическом состоянии несущих и ограждающих конструкций с учетом изменения их во времени служит исходным материалом для проектирования реконструктивных работ.

В процессе диагностики и освидетельствования строительных конструкций зданий, для определения физико-механических свойств материалов, геометрических характеристик, прогибов и перемещений, дефектоскопии и т.п. применяют самые разнообразные приборы и оборудование.

Для определения соответствия проектному положению строительных конструкций, включая деформации всех видов, применяются геодезические приборы и приспособления (теодолиты, нивелиры). Для измерения кренов и колебаний зданий применяют оптические лазерные приборы вертикального проецирования.

При обследовании конструкций применяют теодолиты Т2, 2Т5К, нивелиры H1, H05, КОН-007, оптические центровочные приборы ОЦП-2, «Зенит-ОЦГТ», «Зенит-ЛОТ» и др.

Широко используются фототеодолиты различных марок с приспособлениями для обработки данных измерений в виде стереофотограмметрических камер, инженерных фотограмметров, стереокомпараторов и др. Для повышения точности геодезических измерений используются лазерные приборы.

Определение прочностных и деформативных свойств материалов, из которых изготовлены и возведены конструкции зданий, осуществляется методами прямых испытаний образцов. Несмотря на достаточно высокую трудоемкость этих работ, данный метод позволяет получить более достоверные результаты.

Для извлечения образцов широко используются универсальные кернообразователи с алмазными коронками. Они позволяют получать образцы материала в виде цилиндров при различном расположении конструкций. В результате механических испытаний определяются: прочность, плотность, водонепроницаемость и другие физико-механические характеристики.

Для получения требуемой достоверности испытаний используются вероятностно-статистические методы, учитывающие случайный характер распределения свойств материала.

Извлечение опытных образцов из конструкции часто затруднительно. Поэтому при обследовании зданий широко используются неразрушающие методы испытаний.

Приборы для определения прочностных и деформативных свойств материалов конструкций базируются на применении:

I. механических методов - методы пластических деформаций, основанные на вдавливании штампа в поверхность материала (молоток Кашкарова, склерометр Шмидта, прибор КМ, молоток Физделя и др.); методы испытаний на отрыв и скалывание, основанные на отделении бетона путем отрыва со скалыванием (гидравлические пресс-насосы); метод упругого отскока - прибор КМ и др.;

II. физических методов - ультразвуковые методы, основанные на измерении скорости распространения упругих волн. Ультразвуковые дефектоскопы Пульсар, Tico, Бетон 12М, УК-12М (рис. 2.4), измерители прочности бетона, кирпича и других материалов конструкций ОНИКС-2.3, Digi Schmidt (рис. 2.5); ПИК-1 и т.п.; радиоизотопные, основанные на определении плотности по изменению интенсивности гамма-излучения; магнитный для определения толщины защитного слоя арматуры ИЗC-10Н и др.

Рис. 2.4. Ультразвуковые дефектоскопы отечественного (Пульсар) (а) и зарубежного производства (Tico) (б)

Рис. 2.5. Измерители прочности бетона а - Оникс-2.3 производства фирмы «Карат» (РФ); б - молоток Шмидта (Германия)

Для определения динамических характеристик используются виброметры ВИСТ-2, измеритель механических напряжений и колебаний ИНК-2, амплитудомеры, вибромарки, электронная виброизмерительная и записывающая аппаратура в составе: пьезодатчиков ускорения или перемещений, усилителя и записывающего прибора. При этом запись динамических параметров производится как на ленте с помощью механических или световых систем, так и на компьютере с программным обеспечением расшифровки динамических параметров - амплитуды, частоты колебаний, ускорения, а также амплитудно-частотных спектров. По данным тарировочных испытаний определяются динамические параметры строительных систем.

Современные приборы диагностики обеспечивают не только достаточно высокую точность измерений с пределом погрешностей 3-5 %, но и имеют малые габариты, графический дисплей с подсветкой, оптоинтерфейс - канал информационной связи с компьютером и программы компьютерного анализа.

Для измерения усилий, передаваемых на конструкции лебедками, домкратами и др., применяют гидравлические и пружинные динамометры, прогибомеры типа ПМ-3, ПАО-5, электронные измерители деформации ЭИД, ТЦМ с использованием тензорезисторов различного типа. Для определения углов поворота конструкций используют клинометры.

Широкое распространение для оценки состояния конструкций получили неразрушающие методы натурных испытаний. Их применяют для установления прочности на сжатие R, которая определяется как функция R = f(х1) механической или физической характеристики материала, полученной опытным путем.

Особое место в определении дефектов бетонных, железобетонных и каменных конструкций отводится ультразвуковому методу испытаний. С его помощью определяются дефекты конструкций (полости и пустоты, глубина трещин, толщина поврежденного слоя и т.п.).

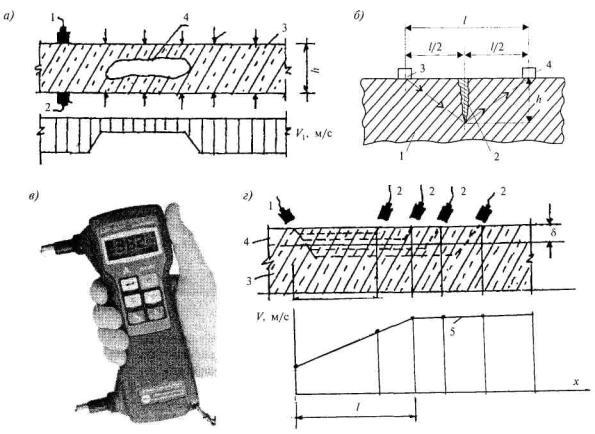

Определение прочности бетона по скорости прохождения ультразвука осуществляется при сквозном, диагональном и поверхностном прозвучивании (рис. 2.6).

Рис. 2.6. Принципиальная схема дефектоскопа (а), схемы определения прочности бетона сквозным (б), диагональным (в) и поверхностным (г) прозвучиванием, (д) - градуированная кривая «прочность - скорость ультразвука» 1,2 - точки установки преобразователей; 3 - испытываемая конструкция; 4 - кабели; 5 - источник ультразвука; 6 - цифровой индикатор

Используя градуировочную зависимость «прочность бетона - скорость ультразвука», производится оценка прочностных характеристик конструкций.

На рис. 2.7 приведены некоторые примеры определения дефектов железобетонных конструкций. Для обнаружения пустот и каверн в теле бетонных и железобетонных конструкций используется сквозное ультразвуковое прозвучивание. Зона дефекта оценивается как область с резким снижением скорости ультразвука (рис. 2.7,а).

Для обнаружения и оценки глубины трещин в бетонных и железобетонных конструкциях используются известные в строительстве импульсные ультразвуковые приборы. Применяют поверхностное прозвучивание. Расстояние между ультразвуковыми датчиками составляет 120-400 мм. О наличии трещины свидетельствует изменение времени распространения ультразвуковых колебаний на базе измерения. Для обнаружения трещин удобнее использовать приборы с датчиками на фиксированной базе и сухим контактом (рис. 2.7,б).

При заметном увеличении времени распространения ультразвукового сигнала, свидетельствующего о трещине, может быть установлена ее глубина. Для этого трещина должна располагаться под центром базы установки датчиков. Глубину трещины определяют по соотношению

где l - база установки датчиков; tσ, t0 - время распространения ультразвуковых колебаний в бетоне на базе l при наличии и отсутствии трещины.

Толщина

поврежденного бетонного слоя (рис.

2.7,в) определяется по характеру падения

скорости прохождения ультразвука

(v1, v2)

по следующей зависимости  гдеv1, v2 -

соответственно скорости распространения

импульсов в слое с нарушенной и

ненарушенной структурой.

гдеv1, v2 -

соответственно скорости распространения

импульсов в слое с нарушенной и

ненарушенной структурой.

Рис. 2.7. Определение дефектов железобетонной конструкции ультразвуком а - определение пустот; б - определение трещин; в - ультразвуковой прибор; г - определение зон отслоившегося и разрушенного бетона; д - график распространения скорости ультразвука; 1,2 - преобразователи ультразвука; 3 - испытываемая конструкция; 4 - зона дефектов; 5 - график изменения скорости ультразвука

Сопоставительный анализ неразрушающих методов испытания бетона конструкций показал правомочность и достаточно высокую однородность результатов, полученных прибором упругого отскока КМ, эталонным молотком Кашкарова, ультразвуковым способом и методом непосредственных испытаний образцов, выбуренных из тела конструкций. Коэффициенты вариации по прочности соответственно составили при испытании колонн - 10,3; 10,4; 10,0 и 12,6 %; при испытании плит перекрытий - 12,6; 11,8; 12,9 и 13,8 %; при испытании блоков фундаментов - 16,8; 20,4; 19,6 и 20,8 %.

Для полной оценки железобетонных конструкций необходимо знать состояние арматуры и величины защитного слоя бетона. Наиболее эффективным и достаточно универсальным является магнитный способ, а также вскрытие арматуры на наименее напряженных участках конструкций с последующим восстановлением.

Магнитный способ определения защитного слоя арматуры достаточно прост в обращении, имеет высокую степень точности измерения. Переносной прибор ИЗС-10Н позволяет проводить измерения в стесненных условиях и не требует высококвалифицированного персонала. Он обеспечивает обнаружение арматуры с определением ее диаметра от 4 до 32 мм. Диапазон измерения толщины защитного слоя - от 5 до 50 мм. Допустимая погрешность измерения составляет 5 %. Прибор удобен в эксплуатации, имеет малые габаритные размеры и массу в пределах 4,5 кг.

Новое поколение электронных приборов-измерителей защитного слоя типа ПОИСК-2.2, Profometr и др. (рис. 2.8) имеет автоматизированную систему оценки диаметра арматуры. Поиск арматуры и определение проекций стержней осуществляются по цифровой, тонально-звуковой и мнемонической информации. Прибор имеет габариты 145´40´25 мм, потребляет мощность 0,02 Вт, обеспечивает диапазон толщин защитного слоя до 120 мм при диаметре арматуры 3-50 мм.

Рис. 2.8. Прибор для измерения и регистрации защитного слоя бетона

Вскрытие арматуры для оценки ее состояния является приемом, когда отсутствуют инструментальные средства контроля требуемых параметров, и широко используется в практике диагностирования железобетонных конструкций.

Для оценки и наблюдения за раскрытием трещин в бетонных, железобетонных и каменных конструкциях используются различные системы маяков, микроскопов и индикаторов часового типа.

Помимо физико-механических характеристик и дефектов несущих конструкций весьма важно произвести оценку следующих параметров, существенно влияющих на комфортность проживания, санитарно-гигиенические условия и эксплуатационные качества жилища, таких, как: воздухопроницаемость стыков панелей; влажность утеплителя стен; состояние герметика стыков; теплозащитные свойства ограждений; звукоизоляция ограждений; газовый состав воздуха в помещениях; воздухообмен, влажность воздуха, температура, освещенность помещений; скорость движения воздуха в помещениях и другие параметры.

Следует отметить, что в последнее время разработан ряд приборов, обеспечивающих контактное и бесконтактное измерение параметров с цифровой или магнитной записью процессов. Наиболее эффективными следует считать тепловизоры, с помощью которых производится инструментальная съемка динамики теплопередачи ограждающих конструкций, лазерные системы термощупов, электронные газоанализаторы и др.

На рис.2.9 приведен пример регистрации температурных полей фасада здания с помощью тепловизора. Для оценки температур различных участков используется цветовая шкала, с помощью которой возможно оценить температурные параметры отдельных участков и фасадной поверхности в целом.

Рис. 2.9. Температурные поля фасада здания, зарегистрированные тепловизором

Для количественной оценки теплопотерь и тепловых полей при неоднородности стенового ограждения и примыкания светопрозрачных конструкций (окна, балконные двери и т.п.) очень важен выбор приборов, оптимально решающих задачу бесконтактной регистрации тепловых полей, с учетом разрешающей способности и с учетом критерия «цена - качество».

Известно, что одними из основных факторов, определяемых при регистрации тепловых сетей и влияющих на погрешность оценки термического сопротивления и обнаружения дефектов строительных конструкций, являются пространственная разрешающая способность и температурная погрешность регистрации, а также и временной интервал процесса проведения контроля.

С точки зрения получения реальной картины тепловых полей и источников теплопотерь целесообразно использовать приборы с более высокой разрешающей способностью.

Исследования и анализ аномальных температурных участков ограждающих конструкций, проведенные О.Н. Будадиным, и их оптимизация показали, что пространственный шаг регистрации должен находиться в пределах 120 мм. С учетом изложенного следует применять приборы, обеспечивающие не только требуемую разрешающую способность, но и их быстродействие.

В таблице 2.3 приведены зарубежные и отечественные приборы и их разрешающая способность.

Таблица 2.3