- •7.4. Бездымные пороха

- •8. Принципы и пути снижения опасности

- •8.1. Основные требования к размещению

- •8.2. Автоматизация производства

- •8.3. Минимизация объемов загрузки

- •8.4. Экологические аспекты производства

- •Часть III Применение взрывчатых материалов

- •9. Применение взрывчатых веществ

- •9.1. Применение взрывчатых веществ в

- •9.1.1. Артиллерийские снаряды и мины

- •9.1.2. Применение взрывчатых веществ в авиабомбах

- •9.1.3. Применение взрывчатых веществ в

- •9.2. Применение взрывчатых веществ в

- •9.2.1. Применение взрывчатых веществ при разработке

чья

под давлением, при котором масса подается

в форму за счет

избыточного

давления, создаваемого сжатым газом

(рис. 7.9).

3.

ТМ, обладающая высокой

вязкостью,

нагнетается в форму

или

корпус РД шнек - прессом.

После

заполнения формы или

корпуса

РД производится от-

верждение

с целью перевода

ТМ

из жидкотекучего в твердо-

упругое

состояние, присущее

топливу.

В

зависимости от химической

природы

связующего компонента

процесс

отверждения строится по

двум

вариантам. Для термопла-

стичных

горюче-связующих (на-

пример,

типа битума) отверждение производится

охлаждением по-

ступившей

со стадии мешки горячей ТМ

Термореактивные

полимеризующиеся связки и отверждаю-

щиеся

мономеры и олигомеры стадию мешки

проходят при уме-

ренных

температурах, а отверждение идет в

течение 60-70 часов

в

термокамерах при нагреве до 70-80 °С.

Полученные

топливные блоки или заряды топлива в

камерах

РД

первоначально подвергаются визуальному

контролю, а затем

контролю

с помощью приборов, работающих на

принципе

излучения

Р-,

у—или рентгеновских лучей.

Бездымные

или коллоидные пороха - это многокомпонент-

ные

смеси, которые в процессе производства

превращаются в

коллоидные

системы.

БП

представляют химический источник

энергии, предназна-7.4. Бездымные пороха

ченный

для метательных целей в стрелковом

оружии, ствольной

и

ракетной артиллерии, минометах,

гранатометах.

Главным

компонентом БП являются нитраты

целлюлозы,

выполняющие

роль энергетической и механической

основы. В

связи

с этим все БП объединяются под общим

названием - нит-

роцеллюлозные

пороха.

Другим

непременным компонентом БП является

раствори-

тель,

который в процессе производства

пластифицирует нитро-

целлюлозу,

обеспечивая образование гелеобразной,

коллоидной

массы.

В

пороходелии находят применение

растворители различных

видов;

летучие, труднолетучие, нелетучие,

смешанные. Летучие

растворители

(обычно смесь этилового спирта с

диэтиловым

эфиром)

являются технологическими компонентами,

которые

почти

полностью удаляются в процессе

производства. Они не

оказывают

влияния на энергетику пороха.

Труднолетучие

растворители, к которым относятся

тринитрат

глицерина

(НГ), динитрат диэтиленгликоля и подобные

им со-

единения,

являются энергетически активными

веществами. Это

рецептурные

компоненты, которые выполняют и роль

пласти-

фикатора,

и роль составной части готового пороха.

К

нелетучим растворителям относятся

нитроароматические

соединения.

Смешанные

растворители состоят из летучего и

труднолету-

чего

растворителя (например, смесь ацетона

с НГ в производстве

кордитных

порохов).

В

зависимости от характера растворителя

БП подразделяются

на

основные виды:

1.

Пироксилиновые пороха или пороха на

летучем раствори-

теле.

Основными энергетическими компонентами

являются сме-

си

пироксилина №1 и пироксилина №2. В

качестве растворителя

применяется

смесь этилового спирта и диэтилового

эфира. В

этой

смеси растворяется ПКС №2 и в его

растворе происходит

набухание

(пластификация) ПКС №1. При механической

пере-

работке

пороховая масса гомогенизируется.

2.

Баллиститные пороха (баллиститы) или

пороха на трудно-

летучем

растворителе. В качестве основы

используется низко-

азотная

нитроцеллюлоза - коллоксилин, а в

качестве раствори-

теля

- НГ или динитрат диэтиленгликоля. В

зависимости от вида

растворителя

пороха называют также нитроглицериновыми

или

динитрогликолевыми.

3.

Пороха на сметанном растворителе. К

ним относятся кор-

диты

и эмульсионные пороха. Кордиты готовятся

из высоко-

азотной

нитроцеллюлозы и смешанного растворителя,

состояще-

го

из НГ и ацетона. Ацетон удаляется из

состава пороха при тех-

нологической

переработке пороховой массы.

Из

порохов на смешанном растворителе

большой интерес

представляют

эмульсионные или сферические пороха,

которые

нашли

применение для стрелкового оружия. В

состав пороха

входят

энергетические составляющие ПКС и НГ.

Летучим рас-

творителем

является этилацетат. ПКС, НГ и другие

компоненты

растворяются

в этилацетате. Далее в водной среде

при интен-

сивном

перемешивании образуется водная

эмульсия, представ-

ляющая

капельки этилацетата с растворенными

в них компонен-

тами

пороха. Эмульсия нагревается и из нее

испаряется летучий

растворитель,

а пороховая масса формуется в виде

мелких сфер,

которые

отделяются от маточной воды и подвергаются

техноло-

гической

доработке.

По

внешнему виду пироксилиновые пороха

напоминают ро-

говидную

массу серовато-зеленого цвета,

нитроглицериновые -

коричневого

цвета. Мелкие пороха для ручного оружия

подвер-

гаются

графитовке и представляют собой мелкие

зерна или пла-

стинки

черного цвета.

Характерной

особенностью коллоидных порохов

является

способность

гореть параллельными слоями, что

позволяет

управлять

процессом горения и нарастания давления

в канале

ствола.

В

табл. 7.3 приведен ориентировочный состав

нитроцеллю-

лозных

порохов.

Таблица

7.3 -

Ориентировочный состав нитроцеллюлозных

попохов

Содержание

компонентов в

составе

пороха, %

Компоненты

пороха

пироксилинового

баллиститного

эмульсионного

11ИГОКСИЛИН

Коллоксилин

Спиртоэфирный

раствориюль

Этилацетаг

Труднолетучий

растворитель

(ИГ,

динитрат ДЭГ)

Цен

гранит (стабилизатор)

Ди(|к;ниламин

(стабилизатор)

Вазелин

Динитротолуол

Дибугилфталат

Вода

Камфара

Графит Канифоль

80

90

0,2

- 0,5

_

1

-2

0,5-2

1

-2

0,3

- 0,4

2-4

54-60

16-40

1,3

0,3

- 2,0

1-3

2-6

0,3-0,5

0,3-1,0

до

89

0,5-0,6

до

9

1

1,6

0,9-1,0

0,6

- 0,9

1-2

1

-

1,7

Бездымные

пороха имеют плотность около 1,6 г/см3,

проявляют

способность

детонировать при соответствующем

инициирующем

импульсе

(скорость детонации составляет 6500-7500

м/с), обладают

высокой

чувствительностью к механическим

воздействиям (чувст-

вительность

к удару на уровне 40-80%).

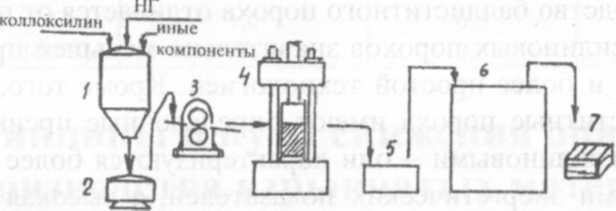

Технологический

процесс получения пироксилинового

орудйного

пороха (рис. 7.10) включает следующие

операции:

обезвоживание

(подготовка сырья), смешивание ПКС со

спиртоэфирным

растворителем и другими компонентами,

прессование,

предварительное провяливание шнуров,

резку

шнуров,

второе провяливание, сортировку,

вымочку, сушку,

увлажнение,

составление малых и общих партий,

укупорку.

Кроме

перечисленных операций, в зависимости

от марки по-

роха,

вводятся операции флегматизации и

графитовки.

Пироксилин

па производство пороха поступает с

влажностью

25-30%.

Удаление влаги (обезвоживание) проводится

предло-

женным

Д.И.Менделеевым методом - вытеснением

спиртом в

центрифуге

1. Спирт вытесняет воду до 2-4% влажности

и одно-

временно

очищает ПКС от оставшихся примесей.

Обезвоженный

ПКС, спиртоэфирная смесь, дополнительные

ингредиенты,

согласно рецептуре пороха, помещаются

в аппа-

рат-смеситель,

представляющий цилиндрическую емкость

с ло-

пастной

мешалкой, и перемешиваются 30-40 минут

при 15-

20°С.

В процессе перемешивания происходит

набухание и обра-

зование

однородной пластической массы, которая

далее посту-

пает

на гидравлический пресс 5 и продавливается

через филье-

ры.

При этом происходит дальнейшая

пластификация ПКС и уп-

лотнение.

В

настоящее время разработано

высокопроизводительное не-

прерывное

оборудование, в одном агрегате которого

совмещены

операции

смешивания и прессования. Перемешивание

и прессо-

вание

в агрегате производится в шнековом

устройстве.

11олученные

при прессовании пороховые шнуры содержат

до

40%

спиртоэфирного растворителя. Перед

резкой для придания

определенной

прочности шнуры подвергаются

предварительно-

му

провяливанию, при котором удаляется

около 5% растворите-

ля.

Провяливание заключается в просушивании

шнуров при 20-

30°С

в течение 24-48 ч. После резки порохового

шнура на труб-

ки

определенной длины проводится второе

провяливание, при

котором

удаляется спиртоэфирная смесь до

содержания 15%.

Затем

следуют вымочка в бассейне (вытеснение

сииртоэфирной

смеси

до содержания 1-5%), сушка и операция

составления мел-

ких

и общих партий, цель которой заключается

в усреднении

свойств

пороха.

Рис.7.11.

Схема производства баллиститного

пороха:

1

варочный котел; 2- центрифуга; 3- вальцы;

4-

пресс;

5- установ-

ка

для резки пороха; 6- мешка пороха; 7- тара

для пороха

Производство

баллиститных порохов, принципиальная

схема

которого

показана на рис. 7.11, включает стадии

подготовки ис-

ходных

компонентов, смешивания компонентов

и варки порохо-

вой

массы, термомеханической обработки

пороховой массы,

формования

пороховых элементов, окончательной

обработки

порохов.

Подготовка

компонентов проводится так же, как и

при произ-

водстве

пироксилиновых порохов. Смешивание и

варка порохо-

вой

массы осуществляются в водной среде

при механическом

перемешивании.

Все компоненты легко сорбируются

нитроцел-

люлозой

и обеспечивают ее набухание.

Водная

среда снижает опасность при смешивании.

Варка ве-

дется

в варочном котле 1 при 50-60°С. После варки

вода отжи-

мается

от пороховой массы на центрифуге 2 до

влажности 25-

30%.

Окончательная пластификация пороховой

массы проводит-

ся

при термомеханической обработке,

заключающейся в много-

кратном

пропускании через нагретые до 85-90°С

вальцы. Вода

при

вальцевании испаряется, а пороховая

масса гомогенизирует-

ся

и поступает на стадию формования, где

пороху придается за-

данная

геометрическая форма и размеры. Далее

порох усредня-

ется

(путем получения мелких и общих партий)

и идет на окон-

чательную

обработку (фасовку, укупорку и т.д.).

Производство

баллиститного пороха отличается от

производ-

ства

пироксилиновых порохов значительно

меньшей продолжи-

тельностью

и более простой технологией. Кроме

того, сами по

себе

баллиститные пороха имеют определенные

преимущества

перед

пироксилиновыми - они характеризуются

более широки-

ми

пределами энергетических показателей,

а высокая эластич-

ность

позволяет изготовлять пороховые

элементы с большей

толщиной

горящего слоя.

На

основе баллиститных рецептур кроме

артиллерийских по-

рохов

изготовляется также топливо для ракетных

снарядов. Так,

легендарные

ракетные установки «Катюша» работали

на балли-

ститном

твердом топливе, производство которого

по технологии

не

отличалось от порохового производства.

Правда, в связи со

значительно

отличающимися условиями эксплуатации

(низкие

давления

при горении), в рецептуру твердого

топлива балли-

ститного

типа включались катализаторы горения

(оксид свинца,

карбонат

свинца и др.), стабилизаторы горения

(оксид магния,

диоксид

титана, карбонат кальция и т.п.),

усилители пластифи-

кации

(вазелин, стеарат цинка, динитротолуол

и т.д.).