- •Российский Химико-Технологический Университет им. Д.И. Менделеева

- •Введение

- •Основные направления теории надежности.

- •Обеспечение надежности хтс и развитие научно-технического прогресса в химической промышленности Основные понятия и определения надежности хтс.

- •Характеристика основных свойств надежности объекта химической промышленности.

- •Сущность методов системного подхода к обеспечению надежности хтс

- •Классификация и общая характеристика отказов хтс

- •Интенсивность отказа λ(t) в момент времени t с точки зрения жизненного цикла оборудования.

- •Показатели надежности объектов химической промышленности

- •Cоотношения между основными показателями безотказности

- •Теоретические методы обеспечения и повышения надежности хтс

- •Математические модели надежности хтс

- •Система вероятностно-дифференциальных уравнений Холмогорова.

- •Топологические модели надежности Классификация топологических моделей надежности.

- •Параметрические графы надежности (пгн)

- •Построение графов смены состояний (гсс) и графов интенсивности переходов (гип)

- •Построение системы вероятностно дифференциальных уравнений Холмогорова на основе графа смены состояний (гсс)

- •Граф смены состояний

- •Сигнальные графы (сг)

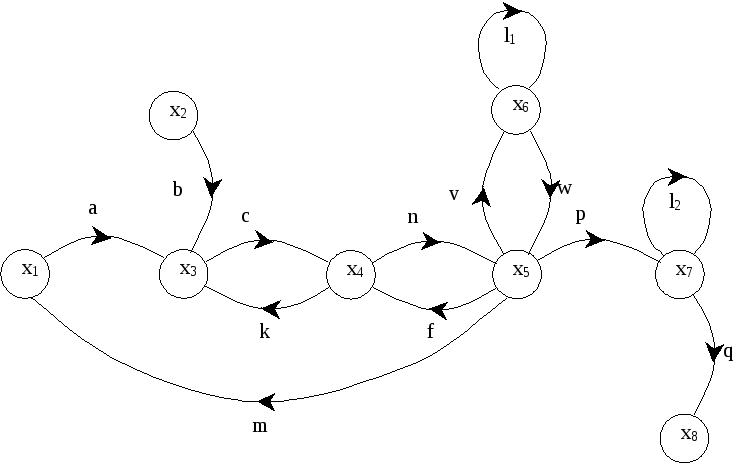

- •Построение сг по исходной системе уравнений

- •Универсальная топологическая формула – формула Мезона

- •Основной алгоритм применения утф для решения сг

- •Двудольные информационные графы (диг)

- •Конспекты литературных источников

- •1.2.Критерии и признаки обнаружения отказов оборудования и технологических схем

- •1.3.Причины возникновения отказов

- •1.4.Классификация и характеристики отказов

- •2.1.Общие сведения о показателях надежности

- •2.2.Основные показатели надежности

- •2.3.Критерии эффективности объектов

- •3.1.Общая характеристика методов повышения надежности

- •3.2.Эффективность методов и мероприятии по повышению надежности

- •3.3.Виды и способы резервирования

- •3.3.1.Структурное резервирование

- •3.3.2.Временное резервирование

- •3.3.3.Информационное, функциональное и нагрузочное резервирование

- •3.3.4.Способы структурного резервирования и виды резерва

- •Литература

Основной алгоритм применения утф для решения сг

Выделить все прямые пути от хi– истока до вершины через множество путей.

Определить величину всех рi.

Выделить все контуры:

Петли и их коэффициенты передач

Все единичные контура.

Все вторичные контура, и т.д.

Выделить пары не касающихся друг друга контуров и их коэффициенты передачи.

Выделить тройки не касающихся друг друга контуров и их коэффициенты передачи.

Выделить четверки не касающихся друг друга контуров и их коэффициенты передачи, и т.д.

Для построения ∆j– минора из СГ, надо вычестьj-ий путь, для которого строим минор.

Переписать определитель СГ при вычеркнутом Pj.

Пример:

![]()

![]()

Решение:

Построим систему уравнений:

Определить величину всех рi.

![]()

![]()

Выделить все контуры:

Петли и их коэффициенты передач

![]()

Все вторичные контура.

Все тройные контура.

Таких контуров не существует.

Все контура длинны четыре:

![]()

Выделить пары не касающихся друг друга контуров и их коэффициенты передачи.

Для построения ∆j– минора из СГ, надо вычестьj-ий путь, для которого строим минор.

Переписать определитель СГ при вычеркнутом Pj.

![]()

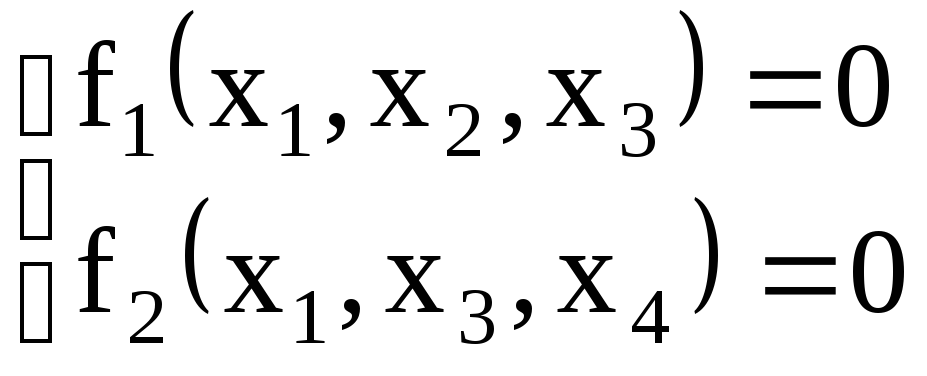

Двудольные информационные графы (диг)

При построении ориентированного ДИГ отображающего стратегию решения систем уравнений на основе метода последовательной подстановки, используются два основных правила:

Любое уравнение имеет только одну выходную переменную, относительно которого уравнение разрешается. Следовательно, любая вершина имеет только одну выходную дугу.

Любая переменная может быть выходной только в одном уравнении. В связи с этим любая вершина, относящаяся к базисным переменным может иметь только одну входную ветвь, и произвольное число выходящих.

![]()

![]()

Дерево отказов – это топологическая модель графа в виде дерева, отображает причинно-следственные связи между первичными, промежуточными и результирующими отказами. Результирующие отказы: полный, частичный. Продерево с корнем – имеет одну вершину – источник.

Конспекты литературных источников

В данном разделе приводятся дополнительные конспекты, сделанные по книге Кафаров В.В., Мешалкин В.П., Грун Г. «Обеспечение и методы оптимизации надежности» М.:«Химия», 1987.

1.2.Критерии и признаки обнаружения отказов оборудования и технологических схем

Для практического обнаружения отказов ХТП, оборудования и технологических схем необходимо в соответствии с их спецификой как объектов исследования надежности выбрать критерии обнаружения или установления факта отказа, определить признаки проявления и характер фактического существования отказа объекта [1, 6—8].

Работоспособное состояниеХТП, единиц оборудования и технологических схем, которые представляют собой различные виды объектов исследования надежности, определяется перечнем заданных параметров и допустимыми пределами их изменения—допусками. Нарушением работоспособного состояния любого объекта называется выход хотя бы одного из заданных параметров за установленный допуск. Признаки, позволяющие установить факт нарушения работоспособного состояния объекта, являются критериями обнаружения отказа [б]. Критерии отказа указываются в нормативно-технической документации на объект. Вид математического выражения для критерия обнаружения отказа при установленных в соответствии с нормативно-технической документацией измеряемых или рассчитываемых значениях параметров состояния ХТП, оборудования и ХТС зависит от допустимого диапазона изменения их значений и от точности принятой статистики, используемой для выявления факта нарушения работоспособного состояния.

Статистика—это любая «подходящая функция»y(x1,x2,…,xn) от множества результатовx1,x2,…,xnповторных отдельных измерений случайной физической величиных,значение которой может быть предсказано с существенно лучшей точностью. Статистика позволяет получить оценку θпараметра θфункции распределения Рθ(х) случайной величины х.

Критериями обнаружения отказаХТП, отдельного оборудования и технологических схем являются следующие признаки: отклонения значений параметров технологических режимов. функционирования (давления, температуры, уровня и др.); отклонения значений параметров состояния и параметров свойств технологических потоков (расход, вязкость, плотность, летучесть, состав и концентрации химических компонентов и др.);

измеряемые характеристики различных видов разрушения материалов, конструкций оборудования и трубопроводов (коррозия, эрозия, кавитация, загрязнение, вибрации, резонанс, гидравлический удар, силовые нагрузки, расширение, сжатие и пр).

Для обнаружения отказа любого объекта необходимо установить признаки проявления и характер фактического существования отказа.

Признаками проявления отказа [7]называются непосредственные или косвенные воздействия на органы чувств наблюдателя явлений, характерных для неработоспособного состояния объекта или процессов, с ним связанных. Признаками проявления отказов объектов являются, например, возникновение определенных шумов (стука) при работе машин, утечка газов или жидкостей из аппаратов, трубопроводов и машин; изменения установленных технологическим регламентом значений давления, температуры, расхода и концентраций веществ; рост гидравлического и теплового сопротивления; снижение выпуска и качества продукции, изменение ассортимента продукции и т. п.

Характером фактического существования отказа,или, более кратко, характером отказа объекта [7]будем называть конкретные физико-химические, технологические, механические и другие фактические изменения в объекте, связанные с возникновением отказа (повреждения). По характеру фактического существования выделим следующие основные типы отказов [1, 2]:

технологические; механические; организационно-технические;

аварийные; неисправности АСУ ТП; ошибочные действия обслуживающего персонала.

Классификация отказов ХТП, оборудования и технологических схем по характеру фактического существования отказа позволяет разработать конкретные инженерно-технические и профилактические мероприятия по предупреждению возникновения и по устранению отказов с целью повышения надежности и эффективности производств химических отраслей промышленности.

Технологические отказы—это отказы, обусловленные нарушением норм технологического режима ХТП, неисправностью' основного технологического оборудования, нарушением последовательности выполнения технологических операций преобразования вещества и энергии; изменением состава сырья; плохим перемешиванием перерабатываемых веществ; образованием взрывоопасных химических соединений; образованием осадка; отложением солей; адгезией веществ; вихреобразованием; перегревом, старением катализаторов и т. п.

Рассмотрим некоторые примеры технологических отказов объектов [1, 2]. .В соответствии с .технологическим регламентом работоспособным состоянием колонны синтеза- ХТС крупнотоннажного, производства карбамида [1, 49]является такое состояние, при котором в данном элементе ХТС .поддерживается температура 180—190"С и давление 20МПа, достигается заданная степень превращения диоксида углерода в карбамид (не ниже в,67)-, обеспечиваются безопасные условия труда для обслуживающего персонала и не загрязняется окружающая среда.. Нарушение параметров .указанного. работоспособного состояния приводит к отказам колонны, связанным с необходимостью ее блокирования и аварийного останова всей системы.

Отказы обусловлены проникновением реакционной смеси во фланцевое соединение крышки или в линзовое соединение колонны; образованием трещин в футеровке колонны или нарушением заданного, мыльного соотношения аммиака, диоксида углерода и воды на входе в смеситель перед колонной синтеза.

Нарушение регламентированных значений параметров технологического режима ректификационной колонны (в частности, увеличение температуры плава карбамида, поступающего в колонну, выше 135°С), приведет к отказу колонна, характеризуемому либо резким увеличением образования нежелательной примеси биурета, либо к неполному разложению не прореагировавшего карбамата аммония и. как следствие к увеличению расходных норм сырья и ухудшению качества продукта - гранулированного карбамида.

В ХТС производства серной кислоты контактным способом. [1,49] могут возникать отказы контактного аппарата, заключающиеся в резком снижении степени конверсии диоксида серы в триоксид. Отказы обусловлены спеканием зерен катализатора и как следствие полной потерей активности катализатора при повышении температуры в аппарате до 800-900 °С.

В крупнотоннажных установках первичной нефтепеработки технологические отказы кожухотрубчатых теплообменников могут быть обусловлены возрастанием теплового сопротивления труб вследствие отложения' солей на стенках труб и их коррозии, что приводит к нарушению регламентированных значений температур выходных потоков.

Механические отказы—отказы, вызванные нарушением целостности конструкций; разрушением отдельных деталей и узлов оборудования; нарушением режимов движения вращающихся и перемещающихся деталей машин, механизмов и технологического оборудования; загрязнением, коррозией и эрозией оборудования и машин; неравномерным распределением силовых нагрузок, износом, старением и т. п.

Приведем примеры механических отказов технологического оборудования. Механические отказы колонн ректификации могут быть обусловлены коррозионным износом сварных соединений, а также штуцеров и днищ колонн, засорением или забивкой отверстий тарелок; повышением гидравлических сопротивлений переливных патрубков; расширением отверстий тарелок, вызванным коррозией [611.

Отказы аппаратов воздушного охлаждения обусловлены выкрашиванием подшипников и поломкой зубьев конических шестерен. Отказы кожухотрубчатых теплообменников могут быть вызваны засорением труб, образованием трещин и вибрацией, коррозией и утечками вещества через трубное и межтрубное пространства. Отказы реакторов с перемешивающими устройствами обусловлены, во-первых, заклиниванием шарикоподшипников в верхней и нижней опорах перемешивающего устройства и во-вторых, заливкой в лубрикатор масла, загрязненного посторонними примесями [65].

Лубрикатор представляет собой автоматический прибор, предназначенный для подачи смазки под давлением на трущиеся поверхности. В производство полиэтилена входит 44 технологических аппарата шести наименований (промыватели, скрубберы, теплообменники, полимеризаторы, холодильники, циклоны). Из этого числа 24 аппарата (полимеризаторы, теплообменники и др.) работают нормально. Промыватели, представляющие собой резервуары с перемешивающим устройством, отказывают [65]. Отказы промывателей обусловлены заклиниванием мешалки в результате заплавления полимером нижнего текстолитового подшипника скольжения и неисправностями сальникового уплотнения.

Для устранения механических, отказов насосов и компрессоров крупнотоннажных агрегатов необходимо применять более стойкие конструкционные материалы, повысить прочность поршневых колец и подшипников, изменить конструкцию пружин и коллекторов всасывания, повысить качество сальниковых уплотнений и др. [1].

Организационно-технические отказы,—это отказы, обусловленные прекращением подачи сырья, электроэнергии, греющего пара или охлаждающей воды, отсутствием места на складе или транспортных средств для отгрузки готовой продукции и др. Так, отключение электроэнергии или прекращение снабжения природным газом в ХТС агрегата УКЛ-7 [1,49]приведет к останову газовой турбины (ГТТ-3) и, следовательно, простою всей системы и даже к возникновению аварийной ситуации. По данным производственно-технических отчетов, неритмичная работа (частые простои) подсистем выпарки и гранулирования карбамида вызвана отсутствием места на складе для хранения и железнодорожных вагонов для отгрузки готовой продукции.

Аварийные отказы.—это отказы, сопровождаемые взрывами, пожарами, выбросами отравляющих веществ, разрушением здании, оборудования, технологических трубопроводов, несчастными случаями и т. п. Защита оборудования и сооружений от взрыва в крупнотоннажных агрегатах особенно важна, поскольку авария может привести к остановке всего предприятия. Трудность задачи усугубляется необходимостью обеспечения высокой степени безопасности агрегата при максимальной экономичности технических решений [1,69].

Нередко аварийные отказы ХТС возникают в результате неправильного управления различного рода переключающими устройствами, которые должны обеспечивать переключение технологических потоков, включение насосов и т. д. [1,67,68]. Отказы в данном случае обусловлены тем, что общее число возможных переключающих устройств в технологической схеме ХТС огромно, так что нельзя заранее предвидеть" и предотвратить блокировкой все опасные комбинации их включения.

Так, в подсистеме регенерации катализатора некоторой ХТС имеется 17 переключающих устройств. В данной подсистеме происходит периодическое отключение каждого из двух реакторов для регенерации катализатора. Производится 16 технологических операций выжигания углеродистых отложений, восстановления водородом и др. [67, 68]. При этом необходимо осуществлять соответствующие операции включения и выключения клапанов. В случае ошибок при выполнении операции переключения (нарушение-, последовательности операций переключения, неправильное включение или выключение клапанов) возможно образование взрывоопасных смесей в аппаратах и трубопроводах, возникновение взрывов и выход данной системы из строя.

С целью повышения надежности систем переключения клапанов необходимо из множества возможных последовательностей операций переключения выбрать последовательность, связанную с минимальным числом переключении, или последовательность, при которой отказ возникает лишь при максимальном числе ошибок в операциях переключения.

Неисправность АСУ ТП, которые предназначены для решения разнообразных задач сбора и переработки информации о параметрах состояния ХТП, задач расчета и стабилизации оптимальных параметров стационарных технологических режимов ХТС, задач оптимального управления динамическими режимами функционирования ХТС в условиях возмущающих воздействий, задач своевременного и быстрого перевода технологического режима в безопасное состояние во всех случаях возникновения аварийных отказов ХТП и оборудования, задач оптимального управления режимами пуска и останова ХТС, существенно влияет на надежность, безопасность и эффективность производств.

Из 120 проанализированных аварий со взрывами [13, 631, происшедших в различное время в конце 70-х - начале 80-х годов на предприятиях химической и нефтехимической промышленности различных стран, 80 аварий (67%) вызвано неисправностью систем защитных блокировок и приборов АСУ ТП, а 20 аварий (16,7%) обусловлены отсутствием сигнализаторов взрывоопасных газов в воздухе на наружном оборудовании и соответствующих средств локализации выбросов газов в атмосферу.

АСУ ТП представляют собой сложные человеко-машинные системы, в структуру комплекса аппаратурно-технических средств которых входят ЭВМ различных классов и моделей, разнообразные контрольно-измерительные приборы и устройства автоматизации. На надежность АСУ ТП влияют различные аппаратурные и неаппаратурные факторы [1,10,11,29].

Широкое применение АСУ ТП обусловило повышенный интерес к исследованию надежности человеко-машинных систем. Эти исследования особенно важны для обеспечения надежности и безопасности функционирования крупнотоннажных производств [1,13,30].Под надежностью человеко-машинной системы будем понимать ее способность выполнять заданные функции в течение требуемого промежутка времени или требуемой наработки, сохраняя при этом свои эксплуатационные показатели в заданных пределах [10].

При рассмотрении надежности АСУ ТП целесообразно раздельно оценить: надежность комплекса аппаратурно-технических средств; надежность человеко-машинной системы как надежность технической системы с учетом деятельности оператора;

надежность алгоритмического обеспечения и надежность программного обеспечения. Важнейшая роль в обеспечении и поддержании оптимального уровня надежности ХТП, оборудования, технологических схем ХТС и АСУ ТП принадлежит обслуживающему персоналу.

Ошибки обслуживающего персонала в первые три года эксплуатации 27 крупнотоннажных агрегатов по производству аммиака в США послужили причиной примерно 20% аварийных отказов [1, 30, 31]. Анализ надежности функционирования производств химической промышленности ГДР показал, что доля отказов, вызванных ошибками обслуживающего персонала различных специальностей, в общем числе зарегистрированных отказов в период 1975 - 1977 гг., составляет 24% [2,71]. Среди этих ошибок более 60% составляют ошибки, обусловленные недостаточным уровнем профессиональных знаний персонала; к ним относятся: ошибки в анализе полученных данных 32%, непонимание сложившейся технологической и производственной ситуации 21%, невыполнение требуемых по технологическому регламенту операций 11%. Ошибки из-за низкого уровня квалификации, приводящие к отказам ХТП, оборудования и технологических схем, составляют 36% и распределяются следующим образом: небрежное выполнение требуемых операций 24%, запаздывание в выполнении требуемых операций 4%, невыполнение требуемых операций из-за отсутствия средств связи, тяжелых условий работы и т. п. 8%. Основные ошибки обслуживающего персонала, которые являются причинами возникновения различных отказов, подробно рассмотрены в последующих разделах,