5.2 Оптимизация параметров системы разработки

Вариант 1.

Для отработки нижних горизонтов северо - западной части месторождения Шубинского рудника альтернативным вариантом является применение подэтажно - камерной системы разработки с закладкой очистного пространства. Отбойка руды - скважинная. Доставка полезного ископаемого, в пределах блока, - самоходным оборудованием. Управление горным давлением - твердеющая закладка, а также временные целики.

Рассматривая параметры системы разработки по технико-экономическим показателям, возможно, оптимизировать систему разработки.

Технико-экономическими показателями являются:

-

удельный объем подготовительных и нарезных работ;

-

производительность труда;

-

трудоемкость работ;

-

расход важнейших материалов;

-

потери и разубоживание.

Горно - подготовительные работы при подготовке камер блока 6, заключаются в проходке по породе из доставочных штреков ортов заездов к камерам. Нарезные работы в камерах заключаются в проходке отрезных восстающих и выработок предназначенных для разбуривания рудного тела из подготовительных выработок.

Подсчет стоимости проведения подготовительных и нарезных выработок показаны в таблице 5.11.

Таблица 5.11

Подсчет стоимости подготовительных и нарезных выработок

|

Наименование выработок |

Общая длина на блок 6, м |

Общий Объем, на блок 6, м³ |

Стоимость проходки, тенге |

|

|

1 м |

Общая |

|||

|

орты заезды подэтажа |

399 |

4825.24 |

22236 |

107294036 |

|

отрезные восстающие |

660 |

3960 |

29583.75 |

117151650 |

|

Буровые выработки |

1383 |

11763 |

29583.75 |

347993651 |

|

Итого |

2442 |

20548.24 |

81403.5 |

572439337 |

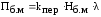

Производительность труда бурового мастера и его помощника при подэтажно - камерной системе Шубинского рудника по блоку 6 рассчитывается по формуле 5.35:

,

(5.35)

,

(5.35)

где

- переменный коэффициент;

- переменный коэффициент;

-

норма выработки;

-

норма выработки;

-

выход руды с 1 м скважины.

-

выход руды с 1 м скважины.

Выход руды с 1 м скважины рассчитывается по формуле 5.36:

,

(5.36)

,

(5.36)

где

- количество руды получаемой при отбойке

одного слоя руды камеры;

- количество руды получаемой при отбойке

одного слоя руды камеры;

-

общая длина пробуренных скважин .

-

общая длина пробуренных скважин .

Количество руды получаемой при отбойке одного слоя руды камеры рассчитывается по формуле 5.37:

,

(5.37)

,

(5.37)

где

- объем руды в камере;

- объем руды в камере;

-

плотность руды.

-

плотность руды.

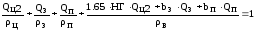

Производительность погрузочно-доставочной машины рассчитывается по формуле 5.38:

Трудоемкость работ по скважинной отбойке рассчитывается по формуле 5.38:

,

(5.38)

,

(5.38)

где

- норма времени на бурение 10 пм взрывных

скважин;

- норма времени на бурение 10 пм взрывных

скважин;

-

норма времени на заряжание и взрывание

10 пм взрывных скважин;

-

норма времени на заряжание и взрывание

10 пм взрывных скважин;

-

суммарная длина взрывных скважин;

-

суммарная длина взрывных скважин;

-

продолжительность смены бурильщика;

-

продолжительность смены бурильщика;

-

плотность руды;

-

плотность руды;

-

объем отбиваемой руды в камере.

-

объем отбиваемой руды в камере.

Расход важнейших материалов является неотъемлемой частью системы разработки, их расход влияет на себестоимость добычи 1 т руды. К важнейшим материалам относятся:

Добыча руды данной системой ведется с высокой себестоимостью, так как затраты на закладку выработанного пространства составляют до 45% от общих затрат на ведение очистных работ, это связано с тем что, для приготовления закладочной смеси необходимо большое количество цемента. Поэтому существует несколько способов по уменьшению использования цемента без потери качества закладочной смеси.

Компания ЗАО «МАКСМИР - М» предлагает аппарат УПОВС - 2 для активации воды. В магнитном активаторе на обрабатываемую воду действует совокупное сочетание нескольких физических факторов: магнитного, электрического полей, а также, при необходимости, и ультразвукового поля. В аппарате используется не просто суммирование эффектов действия указанных полей, а дополнение и усиление действия одного фактора другим. Например, ультразвук значительно усиливает действие магнитного поля, удаляя из воды СО2, защищает электроды электроактиватора от пассивирующего действия растворенных в воде газов. Электрическое поле способно в широких, а главное в необходимых, пределах изменять физико-химические свойства воды, насыщая ее ионами металлов и тем самым ускоряя и усиливая процессы кристаллизации и активации, с сохранением новых приобретенных водой свойств на несколько суток.

Поскольку в процессе твердения цемента, определяющими физико-химическими процессами являются растворение и кристаллизация в водной среде, а именно эти процессы могут значительно активироваться в воде, прошедшей обработку в аппаратах, то, естественно, в результате получаем интенсификацию самого процесса твердения и созревания бетонного камня.

Применение инновационной технологии затворения цемента омагниченной водой обеспечивает:

-

повышение прочности изделий до 30 - 45%;

-

сокращение расхода цемента на 10 - 15% и воды на 15 - 25%;

-

снижение (вплоть до полного отказа) расхода пластификаторов (дорогостоящие и токсичные добавки);

-

повышение устойчивости бетона к действию химических реагентов;

-

уменьшение пористости;

-

значительное снижение газопроницаемости;

-

повышение пластичности;

-

улучшение удобоукладываемости;

-

уменьшение размеров цементных гранул, с образованием мелкозернистой структуры;

-

увеличение удельной поверхности твердой фазы.

Использование данного метода возможно практически на любой воде. Кроме того, существует возможность осуществлять экспресс контроль над степенью активации воды затворения.

Расчет для твердеющей смеси с применением активатора воды рассчитаем по формуле 6.8:

,

(6.8)

,

(6.8)

где

- расход цемента на 1 м3 по базовому

составу, при нормативной прочности

закладочной смеси 2 МПа расход составит

140 кг;

- расход цемента на 1 м3 по базовому

составу, при нормативной прочности

закладочной смеси 2 МПа расход составит

140 кг;

-

расход цемента на 1 м3 по составу

с добавкой, кг;

-

расход цемента на 1 м3 по составу

с добавкой, кг;

-

уменьшение расхода цемента при активации

воды (5%), д.ед.

-

уменьшение расхода цемента при активации

воды (5%), д.ед.

Расход добавки на 1 м3 смеси рассчитываем по формуле 6.9:

,

(6.9)

,

(6.9)

где

- дозировка

заполнителя, 200% от массы цемента, д.ед.

- дозировка

заполнителя, 200% от массы цемента, д.ед.

Расчет для смесей с активацией воды находится по системе уравнений 6.10:

,

(6.10)

,

(6.10)

где

,

,

,

,

и

и

- расход цемента, заполнителя, ПГС и

воды, кг/м3;

- расход цемента, заполнителя, ПГС и

воды, кг/м3;

,

,

,

,

и

и

- плотность цемента, воды, ПГС и заполнителя,

кг/м3;

- плотность цемента, воды, ПГС и заполнителя,

кг/м3;

-

водоудерживающая способность заполнителя,

-

водоудерживающая способность заполнителя,

= 0.35 т/т;

= 0.35 т/т;

-

водоудерживающая способность ПГС,

-

водоудерживающая способность ПГС,

= 0.14 т/т;

= 0.14 т/т;

-

нормальная густота цементного теста,

(для цемента М 400 НГ ≈ 25%), доли единицы.

-

нормальная густота цементного теста,

(для цемента М 400 НГ ≈ 25%), доли единицы.

Расход воды рассчитываем по формуле 6.11:

,

(6.11)

,

(6.11)

Расход тонких рассчитывается по формуле 6.12:

,

(6.12)

,

(6.12)

где А - общий расход тонких, кг/м3.

.

.

Следовательно, соотношение Ц:З:П:В = 1:2:8.47:2.57.

Производим проверку по методу абсолютных объёмов рассматриваемой формулой 6.13:

(6.13)

(6.13)

Использование активированной воды позволит подавать составы закладочных смесей с возможностью снижения расхода цемента и воды на 5%, с требуемыми прочностями.

При годовом объеме закладки 89670 м3 экономия цемента по массе, рассчитываемая, по формуле 6.14 составит:

,

(6.14)

,

(6.14)

где

- количество смеси;

- количество смеси;

-

объем закладочных работ;

-

объем закладочных работ;

-

коэффициент снижения вложения цемента

и воды.

-

коэффициент снижения вложения цемента

и воды.

.

.

Экономия по стоимости, на годовое производство смеси рассчитываем по формуле 6.15:

,

(6.15)

,

(6.15)

где

- количество смеси;

- количество смеси;

-

затраты на 1м3 закладочной

смеси.

-

затраты на 1м3 закладочной

смеси.

.

.

Приблизительные затраты на приобретение оборудования для активации воды с транспортировкой составят 5590000 тенге.

Экономический эффект от активации воды составит:

где

тенге - затраты на приобретение

оборудования для активации воды с

транспортировкой;

тенге - затраты на приобретение

оборудования для активации воды с

транспортировкой;

тенге

- экономия цемента после активации воды.

тенге

- экономия цемента после активации воды.

Вариант 2

Совершенствование параметров закладочной смеси можно достичь применением шлаков Риддерской ТЭЦ для закладочных работ. Позволяющих снизить применение дорогостоящего материала. Использоваться шлак будет в качестве части заполнителя при условии, что будет соблюдена пропорция цемент - шлак. Применение шлака позволит не только обеспечить рудник материалом, но и уменьшит воздействие на окружающую среду негативных факторов, которые вызваны отвалообразованием этого материала.

Расчет для твердеющей смеси с применением шлака Риддерской ТЭЦ рассчитаем по формуле 6.16:

,

(6.16)

,

(6.16)

где

- расход цемента на 1 м3 по базовому

составу, при нормативной прочности

закладочной смеси 2 МПа расход составит

140 кг;

- расход цемента на 1 м3 по базовому

составу, при нормативной прочности

закладочной смеси 2 МПа расход составит

140 кг;

-

расход цемента на 1 м3 по составу

с добавкой, кг;

-

расход цемента на 1 м3 по составу

с добавкой, кг;

-

уменьшение расхода цемента при

использовании шлака (30%), д.ед.

-

уменьшение расхода цемента при

использовании шлака (30%), д.ед.

Расход добавки на 1 м3 смеси рассчитываем по формуле 6.17:

,

(6.17)

,

(6.17)

где

- дозировка

заполнителя, 120% от массы цемента, д.ед.

- дозировка

заполнителя, 120% от массы цемента, д.ед.

Расчет для смесей с применением шлака находится по системе уравнений 6.18:

,

(6.18)

,

(6.18)

где

,

,

,

,

и

и

- расход цемента, заполнителя, ПГС и

воды, кг/м3;

- расход цемента, заполнителя, ПГС и

воды, кг/м3;

,

,

,

,

и

и

- плотность цемента, воды, ПГС и заполнителя,

кг/м3;

- плотность цемента, воды, ПГС и заполнителя,

кг/м3;

-

водоудерживающая способность заполнителя,

-

водоудерживающая способность заполнителя,

= 0.35 т/т;

= 0.35 т/т;

-

водоудерживающая способность ПГС,

-

водоудерживающая способность ПГС,

= 0.14 т/т;

= 0.14 т/т;

-

нормальная густота цементного теста,

(для цемента М 400 НГ ≈ 25%), доли единицы.

-

нормальная густота цементного теста,

(для цемента М 400 НГ ≈ 25%), доли единицы.

Расход воды рассчитываем по формуле 6.19:

,

(6.19)

,

(6.19)

Расход тонких рассчитывается по формуле 6.20:

,

(6.20)

,

(6.20)

где А - общий расход тонких, кг/м3.

.

.

Следовательно, соотношение Ц:З:П:В = 1:1.2:10.1:2.22.

Производим проверку по методу абсолютных объёмов рассматриваемой формулой 6.21:

,

(6.21)

,

(6.21)

Использование шлака Риддерской ТЭЦ позволит подавать составы закладочных смесей с возможностью снижения расхода цемента и воды на 3%, с требуемыми прочностями.

При годовом объеме закладки 89670 м3 экономия цемента, по массе рассчитываемая по формуле 6.22 составит:

,

(6.22)

,

(6.22)

где

- количество смеси;

- количество смеси;

-

объем закладочных работ;

-

объем закладочных работ;

-

коэффициент снижения вложения цемента

и воды.

-

коэффициент снижения вложения цемента

и воды.

Экономия по сумме на годовое производство смеси рассчитываем по формуле 6.23:

,

(6.23)

,

(6.23)

где

- количество смеси;

- количество смеси;

-

затраты на 1м3 закладочной

смеси.

-

затраты на 1м3 закладочной

смеси.

.

.

Определим количество шлака необходимого для приготовления годового количества закладочной смеси из отношения компонентов Ц:З:П:В = 1:1.2:10.1:2.22. Одна часть будет равна 6011. Из пропорции видно что заполнителя нужно 1.2 части, поэтому годовое количество заполнителя будет равно 7213 м3.

Масса заполнителя, которую необходимо доставить в течение года рассчитаем по формуле 6.24:

,

(6.24)

,

(6.24)

где

- объем шлака необходимого для обеспечения

нормативной прочности закладки, м3;

- объем шлака необходимого для обеспечения

нормативной прочности закладки, м3;

-

насыпная плотность шлака, т/м3.

-

насыпная плотность шлака, т/м3.

Время на доставку шлака до рудника рассчитывается по формуле 6.25:

,

(6.25)

,

(6.25)

где

- расстояние от Риддерской ТЭЦ до

Шубинского рудника, км;

- расстояние от Риддерской ТЭЦ до

Шубинского рудника, км;

-

скорость движения единицы техники,

км/час.

-

скорость движения единицы техники,

км/час.

Количество рейсов за смену рассчитаем по формуле 6.26:

,

(6.26)

,

(6.26)

где

- время рабочей смены;

- время рабочей смены;

-

время 1 - го рейса.

-

время 1 - го рейса.

Округлим количество рейсов до 4.

Масса привезенного груза одной единицей техники рассчитывается по формуле 6.27:

,

(6.27)

,

(6.27)

где

-

масса груза привезенного одной единицей

техники, исходя из технической

характеристики, т.

масса груза привезенного одной единицей

техники, исходя из технической

характеристики, т.

Предположим, что транспортировать шлак будут 8 единиц техники и тогда масса привезенного груза составит за смену, рассчитанную по формуле 6.28:

,

(6.28)

,

(6.28)

Количество рейсов для доставки всей массы шлака рассчитаем по формуле 6.29:

,

(6.29)

,

(6.29)

Приблизительные затраты на транспортирование золы, до рудника «Шубинский» рассчитаем по формуле 6.30:

,

(6.30)

,

(6.30)

где

- количество полезных рейсов необходимых

для транспортирования годового объема

шлака;

- количество полезных рейсов необходимых

для транспортирования годового объема

шлака;

-

часовая оплата транспортного средства

за выполнение работы.

-

часовая оплата транспортного средства

за выполнение работы.

Экономический эффект от применения шлака Риддерской ТЭЦ рассчитаем по формуле 6.31:

,

(6.31)

,

(6.31)

где

- экономия по сумме на годовое производство

смеси;

- экономия по сумме на годовое производство

смеси;

-

затраты на транспортирование золы.

-

затраты на транспортирование золы.

Вариант 3

Разработка параметров буровзрывных работ и составление проектов на бурение скважин на горизонте 9 + 20 м при отбойке руды с небольшой мощностью.

Одной из проблем маломощных рудных тел является достижение качественной отбойки руды и гладкого оконтуривания очистного пространства в условиях стесненной забойной площади, ограниченной мощностью рудного тела.

В этих условиях скважинные заряды ВВ, расположенные по контуру рудных тел, работают в значительном боковом зажиме, что приводит к подрыву боковых пород приконтурными скважинами и, как следствие, к разубоживанию руды до 25 - 30% (отн.). Особенно это проявляется при выемке рудных тел мощностью m = 1.5 - 4.5 м. При большем значении m применяют обычное порядное построение схем разбуривания скважин.

Анализ

геометрического построения схем

разбуривания в рассматриваемых пределах

мощностей рудных тел показывает, что

величина W уменьшается

практически пропорционально уменьшению

m. При меньшем значении m

должен уменьшаться диметр скважин d.

При d = 105 мм

с уменьшением m с 4 до 1.5 м

значение W уменьшается

почти в 2 раза. Это подтверждается, где

при d = 56 мм с уменьшением

от 12 до 3 м значение W

уменьшается в 1.4 раза, а

показатель

увеличивается в 1.6 раза. Поэтому с

уменьшением значения W

необходимо применение скважин малого

диаметра d = 50

- 70 мм, т.е. подтверждается

необходимость соблюдения отношения

W/d как

критерия взрываемости для достижения

нормальной проработки зарядов ВВ. и

более качественного дробления руды.

Однако применение уменьшенного d

ограничивается длиной скважин по условию

допустимого их искривления при принятой

высоте подэтажа. Оптимальный диаметр

скважин по условию глубины скважин и

высоте подэтажа указан в таблице 6.10.

увеличивается в 1.6 раза. Поэтому с

уменьшением значения W

необходимо применение скважин малого

диаметра d = 50

- 70 мм, т.е. подтверждается

необходимость соблюдения отношения

W/d как

критерия взрываемости для достижения

нормальной проработки зарядов ВВ. и

более качественного дробления руды.

Однако применение уменьшенного d

ограничивается длиной скважин по условию

допустимого их искривления при принятой

высоте подэтажа. Оптимальный диаметр

скважин по условию глубины скважин и

высоте подэтажа указан в таблице 6.10.

Таблица 6.10

Условие допустимого применения диаметра скважин в зависимости от глубины скважин и высоты подэтажа

|

Мощность рудного тела, m, м |

Требуемый диаметр скважин, d, мм |

Глубина скважин по условию допустимого их искривления, м |

Высота

подэтажа разбуривания,

|

|

1.5 - 2.0 |

50 - 55 |

6 - 8 |

9 - 11 |

|

2.5 - 3.5 |

65 - 70 |

10 - 12 |

13 - 15 |

|

4 - 5 |

85 - 105 |

15 - 18 |

18 - 20 |

Следовательно,

при принятой в проекте высоте

= 20 м возможно применение скважин d

= 85 - 105 мм. При появлении в производстве

буровых станков с характеристиками,

обеспечивающими бурение глубоких

скважин диаметром d = 85 -

105 мм без искривления, безусловно

рационально их использование при выемке

рассматриваемых маломощных рудных тел.

Известно, что для нормальной работы

скважинного заряда ВВ угол возможного

раскрытия воронки выброса должен быть

не менее 90°, иначе заряд работает в

зажиме. При малой мощности угол воронки

взрыва меньше, чем при в нормальной

воронке выброса, что приводит к

законтурному разрушению боковых пород.

Условием сохранения свободной работы

заряда ВВ при постоянном диаметре

является уменьшение величины

= 20 м возможно применение скважин d

= 85 - 105 мм. При появлении в производстве

буровых станков с характеристиками,

обеспечивающими бурение глубоких

скважин диаметром d = 85 -

105 мм без искривления, безусловно

рационально их использование при выемке

рассматриваемых маломощных рудных тел.

Известно, что для нормальной работы

скважинного заряда ВВ угол возможного

раскрытия воронки выброса должен быть

не менее 90°, иначе заряд работает в

зажиме. При малой мощности угол воронки

взрыва меньше, чем при в нормальной

воронке выброса, что приводит к

законтурному разрушению боковых пород.

Условием сохранения свободной работы

заряда ВВ при постоянном диаметре

является уменьшение величины

,

пропорционально изменению m,

как величины. определяющей свободную

забойную поверхность определяемую по

формуле 6.32:

,

пропорционально изменению m,

как величины. определяющей свободную

забойную поверхность определяемую по

формуле 6.32:

,

(6.32)

,

(6.32)

где

- значение ЛНС при взрыве зарядов ВВ в

условиях неограниченной свободной

забойной поверхности, м;

- значение ЛНС при взрыве зарядов ВВ в

условиях неограниченной свободной

забойной поверхности, м;

-

мощность рудного тела, м;

-

мощность рудного тела, м;

-

расстояния между скважинами в ряду при

взрыве зарядов ВВ в условиях неограниченной

свободной забойной поверхности, м.

-

расстояния между скважинами в ряду при

взрыве зарядов ВВ в условиях неограниченной

свободной забойной поверхности, м.

При несоблюдении, этого условия происходит зажим приконтурных скважин зарядов, характеризующийся коэффициентом зажима, определяемым по формуле 6.33:

.

(6.33)

.

(6.33)

Также коэффициент зажима может быть определен по формуле 6.34:

,

(6.34)

,

(6.34)

где

- расстояние между скважинами в ряду в

условиях зажима, м.

- расстояние между скважинами в ряду в

условиях зажима, м.

Снижение отрицательных последствий зажима и уменьшение подрыва боковых пород возможно за счет применения схем с расположением забойной плоскости под углом к плоскости контура рудной залежи, т.е. наклонных забойных поверхностей. При этом необходимо учитывать, что величина вновь образованной поверхности при взрыве скважины уменьшается по отношению к величине W' предыдущей взорванной скважины. При этом меняется направление силы действия заряда ВВ, стремящейся расположиться перпендикулярно к плоскости забойной поверхности. Тогда величину W" необходимо корректировать в сторону приближения к величине W'.

Существенно снижает отрицательные последствия зажима порядок взрывания скважин, сущность которого также заключается в придании направления действию взрыва под углом к плоскости контура рудного тела.

На увеличение показателя q0 влияет поперечное сечение забойной площади. Чем больше вытянутость забойной плоскости, что свойственно при уменьшении m в условиях постоянной высоты подэтажа, тем больше увеличивается показатель q0.

В рассматриваемом диапазоне m = 1.5 - 4.5 м целесообразно параллельное расположение скважин. При этом эффективно применение парносближенных скважин. Параллельно - сближенные скважинные заряды создают плоский фронт действия волн напряжений, движущихся в направлении к забойной плоскости обнажения. При этом волны напряжений от двух зарядов ВВ трансформируются в одну линию, что сказывается на увеличении силы воздействия взрыва на забойную плоскость боковых пород рудного тела. Применение парносближенных скважин эффективно при m = 1 - 2.5 м.

Разработаны технологические схемы разбуривания и взрывания скважин для d = 65 - 70 и 105 мм:

-

взрывание скважин с формированием клиновидных забоев;

-

взрывание параллельно - сближенными скважинами;

-

с формированием наклонной забойной плоскости;

-

с шахматным расположением скважин с опережающим взрывом центральной передней к плоскости забоя скважины;

-

обычное порядное взрывание скважин при m = 4.5 - 5 м и более.

Общий принцип построения схем разбуривания, основан на следующих положениях:

-

забуривание скважин производят из расчета точки расположения шпинделя бурового станка на расстоянии 0.8 м от борта и 1.0 м от почвы буровой выработки;

-

перебур торцовых скважин в висячем и лежачем боках составляет 0.4 - 0.5 м для нормальной проработки зарядами ВВ контуров рудных тел;

-

при веерном расположении скважин верхняя часть на глубину 1/3 их длины размещается во вмещающих породах, т.е. вне контура рудного тела с целью снижения потерь руды на контактах рудного тела в нижней части отбиваемого рудного массива;

-

длину незаряжаемой части устья скважин принимают из расчета расположения нижних концов скважинных зарядов между собой в ряду на расстоянии, равном величине W.

На основании проведенных исследований и результатов опытных взрывов уточнена методика расчета параметров буровзрывных работ (W и q0 при соответствующем d) с учетом влияния мощности m и формы площади забойной поверхности. В условиях маломощных рудных тел ширина забойной площади (bс), прилегающей к буровой выработке, всегда меньше ее длины (lс), равной высоте подэтажа hп.

Значение ЛНС (W) следует определять по формуле 6.35:

,

(6.35)

,

(6.35)

где

- диаметр скважин, м;

- диаметр скважин, м;

-

коэффициент заполнения скважины по

длине;

-

коэффициент заполнения скважины по

длине;

-

коэффициент заполнения скважины по

сечению;

-

коэффициент заполнения скважины по

сечению;

-

плотность заряжания скважин, кг/м3;

-

плотность заряжания скважин, кг/м3;

-

удельный расход ВВ;

-

удельный расход ВВ;

-

коэффициент сближения скважин, ед.

-

коэффициент сближения скважин, ед.

Величину

следует определять по методике с

поправками на зажим скважинных зарядов

и форму отбиваемого слоя руды по формуле

6.36:

следует определять по методике с

поправками на зажим скважинных зарядов

и форму отбиваемого слоя руды по формуле

6.36:

,

(6.36)

,

(6.36)

где

- удельный расход ВВ на вторичное

дробление руды, кг /т;

- удельный расход ВВ на вторичное

дробление руды, кг /т;

-

коэффициент, учитывающий диаметр

скважин;

-

коэффициент, учитывающий диаметр

скважин;

-

коэффициент, учитывающий кондиционный

кусок;

-

коэффициент, учитывающий кондиционный

кусок;

-

коэффициент, учитывающий плотность

руды;

-

коэффициент, учитывающий плотность

руды;

-

коэффициент, учитывающий крепость руды

по шкале профессора М.М. Протодьяконова;

-

коэффициент, учитывающий крепость руды

по шкале профессора М.М. Протодьяконова;

-

коэффициент, учитывающий мощность

рудной залежи;

-

коэффициент, учитывающий мощность

рудной залежи;

-

коэффициент, учитывающий форму отбиваемого

слоя;

-

коэффициент, учитывающий форму отбиваемого

слоя;

-

коэффициент учитывающий мощность ВВ,

ед.

-

коэффициент учитывающий мощность ВВ,

ед.

Коэффициент, учитывающий диаметр скважин определяется по формуле 6.37:

.

(6.37)

.

(6.37)

Коэффициент, учитывающий кондиционный кусок определяется по формуле 6.38:

.

(6.38)

.

(6.38)

Коэффициент, учитывающий плотность руды определяется по формуле 6.39:

.

(6.39)

.

(6.39)

Коэффициент, учитывающий крепость руды по М.М. Протодьяконову определяется по формуле 6.40:

.

(6.40)

.

(6.40)

Коэффициент, учитывающий мощность рудной залежи определяется по формуле 6.41:

.

(6.41)

.

(6.41)

Коэффициент, учитывающий форму, отбиваемого слоя зависит от ширины и высоты отбиваемого слоя руды, отношение отображено в таблице 6.11.

Таблица 6.11

Коэффициент формы отбиваемого слоя

|

Соотношение

ширины и высоты отбиваемого слоя руды,

|

Коэффициент

формы отбиваемого слоя,

|

|

0.1 |

1.05 |

|

0.4 |

1.03 |

|

0.75 - 0.85 |

1.01 |

|

0.9 - 1.0 |

1.0 |

Расчетные параметры отбойки руды при различных технологических схемах разбуривания и взрывания маломощных рудных тел представлены в таблице 6.12.

Таблица 6.12

Расчетные параметры отбойки руды при различных технологических схемах

|

Технологическая схема |

Мощность рудного тела, м |

Диаметр скважин, мм |

Сетка расположенных скважин |

Удельный расход ВВ на отбойку, кг/т |

Выход руды с 1 м скважины |

Коэффициент зажима |

|||||

|

W, м |

а, м |

|

|

|

|

||||||

|

а а |

1.5 1.5 |

105 65 - 70 |

1.6 1.3 |

1.7 1.7 |

1.1 1.3 |

0.980 0.720 |

3.60 2.61 |

0.62 0.74 |

|||

|

а б а в |

2.0 2.0 2.0 2.0 |

105 105 65 - 70 65 - 70 |

1.65 2.10 1.45 1.6 |

2.2 0.6 1.75 1.5 |

1.33 0.29 1.2 1.1 |

0.860 0.860 0.740 0.602 |

5.3 6.1 4.74 8.7 |

0.75 - 0.64 - |

|||

|

б а а |

2.5 2.5 2.5 |

105 65 - 70 105 |

2.4 1.5 1.9 |

0.7 2.0 2.7 |

0.25 1.3 1.42 |

0.800 0.750 0.800 |

8.7 6.5 7.3 |

- 0.75 0.79 |

|||

|

в г г |

3.0 3.0 3.0 |

105 105 65 - 70 |

2.0 2.0 1.6 |

2.15 1.7 1.6 |

1.08 0.85 1.0 |

0.760 0.760 0.550 |

7.6 7.0 4.5 |

0.63 0.50 0.60 |

|||

|

в г в |

3.5 3.5 3.5 |

105 105 65 - 70 |

2.05 2.05 1.7 |

2.5 1.95 2.1 |

1.22 0.95 1.24 |

0.734 0.734 0.620 |

9.43 8.3 6.2 |

0.70 0.57 0.70 |

|||

|

г |

4.0 |

105 |

2.15 |

2.15 |

1.0 |

0.708 |

9.8 |

|

|||

|

г |

4.5 |

105 |

2.25 |

2.4 |

1.1 |

0.691 |

11.9 |

|

|||

|

г д |

5.0 5.0 |

105 105 |

2.3 2.3 |

2.5 2.5 |

1.13 1.10 |

0.676 0.676 |

12.3 11.1 |

0.66 0.63 |

|||

Схема применима к горизонту 9 + 20 м.

Произведем расчет коэффициента устойчивости по формуле 6.42:

,

(6.42)

,

(6.42)

где

= 0.027 МН/м3, объемный вес пород;

= 0.027 МН/м3, объемный вес пород;

-

глубина разработки,

-

глубина разработки,

= 500 м;

= 500 м;

-

коэффициент концентрации напряжений

на контуре сводчатой выработки,

-

коэффициент концентрации напряжений

на контуре сводчатой выработки,

= 3;

= 3;

-

коэффициент структурного ослабления

пород, для среднетрещиноватых

-

коэффициент структурного ослабления

пород, для среднетрещиноватых

= 0.3;

= 0.3;

-

коэффициент длительной прочности, для

выработок со сроком службы до 1 года,

-

коэффициент длительной прочности, для

выработок со сроком службы до 1 года,

= 0.9;

= 0.9;

-

прочность на сжатие,

-

прочность на сжатие,

= 55 МПа.

= 55 МПа.

=

2.7, что соответствует категории

устойчивости выработок IV - неустойчивые

(1.3< Ку 3.0).

=

2.7, что соответствует категории

устойчивости выработок IV - неустойчивые

(1.3< Ку 3.0).

Определяем ширину камеры, обеспечивающую устойчивость потолочины на время её обнажения по формуле 6.43, разработанной по методике доктора технических наук Г. М. Малахова:

(6.43)

(6.43)

где

- коэффициент запаса;

- коэффициент запаса;

-

коэффициент крепости пород по шкале

профессора Протодьяконова;

-

коэффициент крепости пород по шкале

профессора Протодьяконова;

-

высота предохранительной рудной

потолочины, м;

-

высота предохранительной рудной

потолочины, м;

-

продолжительность обнажения потолочины;

-

продолжительность обнажения потолочины;

-

глубина разработки, м.

-

глубина разработки, м.

Расчет производим для камеры 9 имеющую максимальные запасы и площадь обнажения потолочины:

Проектная максимальная ширина камеры составляет 12 метров, что не превышает расчетных показателей.

На основании формулы (6.43) определяем допустимую продолжительность обнажения потолочины камер при её принятой проектной ширине по формуле 6.44:

(6.44)

(6.44)

где

- коэффициент крепости пород по шкале

профессора Протодьяконова;

- коэффициент крепости пород по шкале

профессора Протодьяконова;

-

толщина потолочины, м;

-

толщина потолочины, м;

-

ширина камеры, м;

-

ширина камеры, м;

-

глубина разработки, м;

-

глубина разработки, м;

0.87 - коэффициент запаса.

Согласно произведённому расчёту, обрушение потолочины камеры 10 в течение 4.16 месяца не произойдёт. Отработка руды и закладка очистного пространства камеры 10, по проекту, производится в течение 3.7 месяца.

График организации работ на подэтаже 9 + 20 м предоставлен в таблице «График организации работ на подэтаже 9 + 20 м».

Диаграмма отработки подэтажа 9 + 20 м предоставлена в программе Microsoft Project «Проект отработки подэтажа 9 + 20 м».

6.6 Рекомендуемая механизация очистных работ в соответствии с выбором основных параметров блока

Вариант 1

На сегодняшний день на Шубинском руднике применяются буровые станки ЛПС - 3У. Станки имеют моральный износ, кроме того они имеют существенные недостатки:

-

большие трудовые затраты по эксплуатации станков;

-

стоимость станков не оправдывает их производительности;

-

низкий уровень безопасности и нарушение нормальной работы деятельности внутренних органов человека на прямую связанную с работой оборудования.

Станок буровой ЛПС - 3У предназначен для бурения скважин различного назначения в породах любой крепости с углами наклона от 0 до 360°. Для бурения скважин диаметром 105 - 155 мм на станок устанавливается вращатель ЛПС с пневмоударником М - 32 или М - 48, П - 105, П - 125. Хорошо известно, что по мере увеличения возраста эксплуатируемого объекта все больше затрат требуется на поддержание его в рабочем состоянии. Удобность, эксплуатируемость, конструкционные особенности, характер обслуживания становятся все менее приемлемыми для собственника по сравнению с аналогичными параметрами современных объектов. Предлагается использовать современные станки, которые устранят все существенные недостатки и помогут рабочим отнестись к выполнению работы совершенно иначе. Внедрение в промышленное производство новых видов оборудования всегда сопряжено со всевозможными рисками. Самые большие, связаны с разного рода предубеждениями, стереотипным мышлением, силой привычки и свойственному натуре человека настороженным отношением к переменам и ко всему новому. Чтобы преодолеть эти барьеры, новое предлагаемое оборудование должно существенно превосходить предыдущие модели. Станок должен предусматривать возможность бурения в выработках минимального сечения не только восходящих или нисходящих вееров скважин, но и наклонных разворотов перепускных рудоспусков, дучек, вертикальных, наклонных восстающих, а также нисходящих пучков скважин с минимальным числом переустановок. Необходимо снизить массу станка за счет уменьшения размера основных узлов и механизмов и использования легко сплавных материалов, чтобы облегчить перемещение станка по горным выработкам (но не в ущерб производительности и надежности конструкции). Наращивание и разборка бурового става должны производиться механизированным способом, а управление всеми процессами при бурении необходимо осуществлять с дистанционного пульта, также суммарные затраты на приобретение станка и его эксплуатацию должны быть ниже по сравнению с применяемым в настоящее время буровым оборудованием. Буровзрывные работы, проводимые в стесненных подземных условиях шахт, классифицируются как опасное производство. Кроме того, на физическое состояние шахтера постоянно воздействуют такие негативные факторы, как резкий перепад атмосферного давления, принудительная вентиляция, искусственное пылеподавление. Любой производственный процесс в таких условиях выполнять значительно сложней, и он сопряжен с организационными трудностями и опасностями значительно в большей степени, чем на поверхности. Предлагается произвести замену пневмоударного станка ЛПС - 3У на БП - 85.

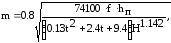

Рассчитаем производительность бурения пневмоударным станком БП - 85 для сравнения с применяемым станком по формуле 6.45:

(6.45)

(6.45)

где

- чистое время бурения скважины длиной

1 м, мин;

- чистое время бурения скважины длиной

1 м, мин;

-

вспомогательное технологическое время,

необходимое для бурения скважины длиной

1 м, мин;

-

вспомогательное технологическое время,

необходимое для бурения скважины длиной

1 м, мин;

Чистое время бурения скважины длиной 1 м рассчитывается по формуле 6.46:

(6.46)

(6.46)

где

- коэффициент одновременности, при двух

бурильных машинах,

- коэффициент одновременности, при двух

бурильных машинах,

= 0.7;

= 0.7;

-

число одновременно буримых скважин;

-

число одновременно буримых скважин;

-

скорость бурения, м/с.

-

скорость бурения, м/с.

Скорость бурения для станков шарошечного бурения рассчитывается по формуле 6.47:

(6.47)

(6.47)

где

- осевое усилие подачи, кН ;

- осевое усилие подачи, кН ;

-

частота вращения долота, об/мин;

-

частота вращения долота, об/мин;

-

коэффициент формы зубьев шарошечного

долота, м/с;

-

коэффициент формы зубьев шарошечного

долота, м/с;

-

коэффициент крепости пород по шкале

им. проф. Протодьяконова;

-

коэффициент крепости пород по шкале

им. проф. Протодьяконова;

-

диаметр долота, м.

-

диаметр долота, м.

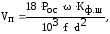

Вспомогательное технологическое время рассчитывается по формуле 6.48:

(6.48)

(6.48)

где

- время, затрачиваемое на манипуляции

по установке и переустановке бурильных

машин,

- время, затрачиваемое на манипуляции

по установке и переустановке бурильных

машин,

= 0.25 мин на 1 м скважины;

= 0.25 мин на 1 м скважины;

-

время обратного хода бурильной головки

на 1 м скважины;

-

время обратного хода бурильной головки

на 1 м скважины;

-

время на замену коронок, мин,

-

время на замену коронок, мин,

= 0.1 мин на 1 м скважины.

= 0.1 мин на 1 м скважины.

При базовой существующей производительности пневмоударного станка ЛПС - 3У = 7.2 м. Изобразим на графике сменную производительность применяемого пневмоударника и БП - 85.

,

м

,

м