курлаев лекции

.pdfТехнология сборки летательных аппаратов

конспект лекций Курлаева Н.В.

Введение

Особенности самолета как объекта сборки.

Самолет состоит из:

-планера

-органов взлета и посадки

-двигателя

-системы управления

-гидрогазового и радионавигационного оборудования

-спец. оборудования

Специфические особенности самолета как изделия.

1.Наличие функциональных внешних контуров и их сложность, обусловленные требованиями аэродинамики.

2.Наличие жестких весовых требований, приводящих к использованию деталей с малой относительной толщиной и малой жесткостью.

3.Многодетальность планера.

4.Большое разнообразие материалов и видов соединений.

5.Высокая надежность и ресурс планера.

6.Быстрое моральное старение.

7.Замкнутость конструкций и агрегатов, затрудняющая подходы в зону сборочных работ.

Объем и особенности сборочных работ.

Сборочные работы - это работы по ориентированию деталей в пространстве, их фиксации, соединения друг с другом, а также по контролю сборки.

Сборочные работы содержат три этапа:

1.Узловая сборка (сборка нервюр, шпангоутов, лонжеронов и т.д.).

2.Агрегатная сборка (сборка отсеков фюзеляжа и крыла).

3.Общая сборка.

К п.2 и 3 добавляются сборочно-монтажные испытания.

Особенности сборочных работ.

1.Высокая трудоемкость. Тсб = 45%, снизить Тсб можно путем рационального членения конструкции, применением моноблочных панелей и узлов, организационными мероприятиями, устранением подгоночных работ.

2.Низкий уровень механизации. 35-40% сборочных работ выполняется вручную.

3.Большое количество видов соединений.

4.Большое количество сборочных приспособлений, придающих необходимую форму нежестким деталям и обеспечивающих необходимую точность и

взаимозаменяемость сборочных единиц.

5. Сложные условия труда на агрегатной сборке.

Требования к наружным обводам и расположением агрегатов, налагаемые при сборке планера.

Эти требования обуславливаются аэродинамикой и Нормами Прочности. Все допуски на основе аэродинамики и прочностных испытаний.

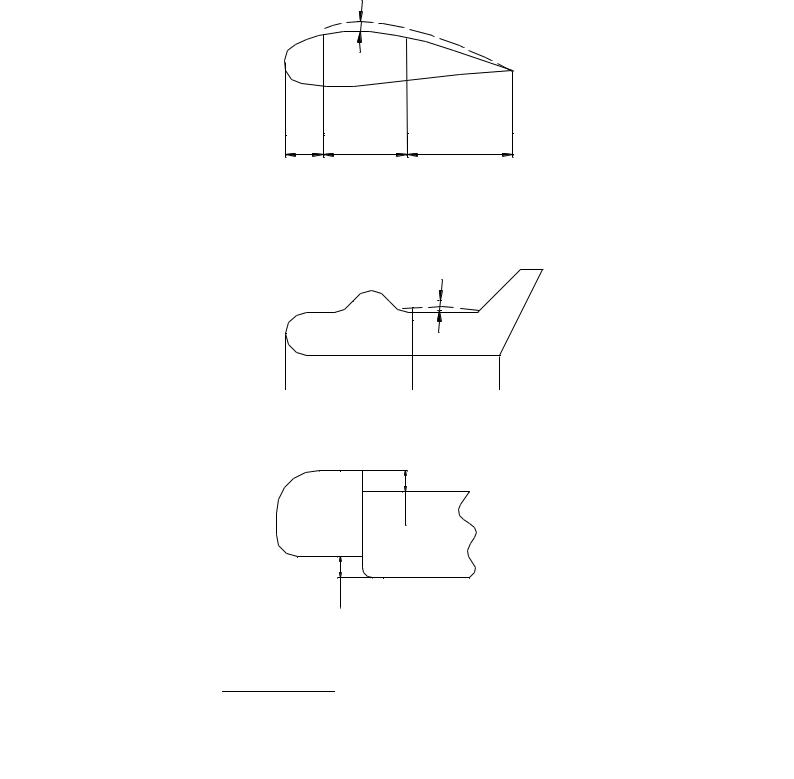

1. Отклонения от теоретического контура. Крыло, оперение

h

hI = 0,6 ммhII = 0,8 мм

hIII = 1,0 мм

Фюзеляж

I |

II |

III |

|

|

Зоны |

hI = 1,0 мм

hII = 1,2 мм

h

I |

II |

2. Ступеньки по стыкам обшивок и агрегатов (отсеков).

S''

S'

S’ (против потока) для обшивок: 0...0,2 мм (в зависимости от зон); для агрегата: 0,3...0,5 мм.

S’’ (по потоку) для обшивок: 0,3...0,5 мм; для агрегата: 0,5...1,0 мм.

3. Волнистость поверхности.

а

а/ = 1 / 200 – допуск на волнистость.

а– амплитуда волны поверхности,

- длина волны. 4. Зазоры.

З'' |

З' |

З’ (против потока) 1,0 мм,З’’ (по потоку) 1,5 мм.

5. Шероховатость поверхности.

а) выступание потайных головок заклепок и болтов

hп.г. = 0...0,2 мм

hп.г. = 0...0,2 мм

б) односторонний зазор по закладным головкам потайных заклепок и болтов

Зп.г. = 0,05 мм

(15% в шве)

в) перекос закладной головки заклепок и болтов

Пп.г. = 0,3 мм (15%)

6.Отклонение агрегатов по габаритам.

lk = 10 мм – размах крыла;lф = 5 мм – длина фюзеляжа;

7.Отклонения по шагу шпангоутов, нервюр, стрингеров.

Zш.р. = Zн.р. = 2 мм,

Zш.с. = Zн.с. = 1 мм.

ш.с.; н.с. – силовые элементы, ш.р.; н.р. – рядовые элементы.

lстр. = 1,0 мм (одинарная кривизна),lстр. = 2,0 мм (двойная кривизна).

8. Отклонение в установке отсеков и агрегатов.

1. Теоретические основы сборки.

1.1.Конструктивно - технологическое членение планера

1.1.1. Сборочные единицы планера.

Для удобства проектирования, сборки, изготовления и эксплуатации планер самолета разделяется на отдельные законченные в конструктивном и техническом смысле объекты, называемыми сборочными единицами.

Агрегат - наиболее крупная сборочная единица, выполняет одну из функций планера.

Отсек - часть агрегата, создаваемая на основе конструктивных, эксплуатационных и технологических требований.

Панель - часть отсека, состоящей из обшивки, подкрепленной стрингерами. Узел - наиболее мелкая сб. единица, состоящая непосредственно из деталей.

Характерный признак узла - возможность сборки и контроля не зависимо от других сб. единиц.

1.1.2. Исходные данные при членении.

Ими являются конструктивные, технологические, эксплуатационные разъемы и стыки.

Разъемы - соединения, позволяющие перемещение одного агрегата или узла относительного другого.

Стыки - соединения агрегатов и узлов, при которых в процессе эксплуатации не допускается взаимного перемещения:

-цапфовые,

-вильчатые,

-фланцевые,

-шлицевые,

-ленточные,

-комбинированные.

Конструктивные разъемы и стыки вызваны:

1.Необходимостью выполнения узлом или агрегатом заданной функции.

2.Резкой разницей конструкции стыкуемых агрегатов и отсеков и связанных с ними технологиями.

3.Применением специфических материалов, влияющих на конструкцию и технологию.

Технологические разъемы и стыки вызваны:

1.Необходимостью применения рационального по габаритам оборудования и оснастки.

2.Невозможностью изготовления эталонов больших габаритов, т.к. происходит потеря прочности и жесткости.

3.Неудобство транспортировки узлов больших габаритов внутри завода. 4.Условиями экономики, когда членениями улучшаются ТТХ сборки.

Эксплуатационные разъемы и стыки вызваны: 1.Необходимостью замены, осмотра и регулировки агрегатов и систем. 2.Необходимостью транспортировки самолета по железной дороге.

Все разъемы и стыки в принципе вредны, т.к. утяжеляют конструкцию и снижают ресурс. Поэтому стараются совместить функции всех разъемов и стыков.

1.1.3. Технологичность сборочных единиц.

Технологичность - комплекс конструктивных свойств, позволяющих применить для изготовления узла наиболее совершенные технологические процессы. Существуют общие и конкретные показатели технологичности.

Общие показатели технологичности - качественная оценка изделия.

1. Простота форм наружных обводов. Желательно иметь внешние обводы линейными, т.е. иметь плоские, цилиндрические и конические поверхности. 2.Простота конструктивных разъемов и стыков, например:

3.Возможно менее жесткие требования к точности обводов и стыков.

4.Возможность членения конструкции на сборочные единицы для повышения процента механизации, снижения цикла и трудоемкости сборочных работ.

5.Обеспечение производственной взаимозаменяемости сб. единиц, т.е. возможности стыковки между собой без подгонки, например, фланцевый стык – нетехнологичен, скользящий стык – технологичен.

6.Применение более производительного вида и способа соединения.

7.Широкое применение в конструкции стандартизованных (нормализованных) и унифицированных элементов, что снижает объем сб. работ.

8.Более широкое использование монолитных панелей и узлов.

9.Широкое применение легкообрабатываемых материалов.

10.Увеличение преемственности конструкции, т.е. включение в конструкцию вновь создаваемого самолета некоторого количества элементов ранее созданного и освоенного в производстве изделия.

11.Наличие подходов для сборки и контроля всех элементов планера.

12.Обеспечение хороших условий труда, способствующих увеличению производительности труда.

Конкретные показатели технологичности - дают количественную оценку технологичности 1. Коэффициент преемственности.

Кпр = mз.д. / mк,

где mз.д. - масса заимствованных деталей, mк - общая масса.

2. Коэффициент повторяемости.

Кпов = Nнаим. / Nд,

где Nнаим. - количество наименований, Nд - количество деталей.

3. Коэффициент монолитности.

Кмон = mк / Nд.

4. Коэффициент использования материала.

Ки.м. = mд. / mзаг..

5.Коэффициент стандартизации.

Кст. = Nст.д. / Nд – отношение количества стандартных деталей к общему количеству деталей.

6. Коэффициент панелирования.

Кпан = Sпан. / Sпланера – отношение суммы поверхностей панелей к поверхности планера.

7. Коэффициент дифференциации членения.

Кдиф.чл. = Nуз. / Nд – отношение количества узлов, на которые разбита данная конструкция к количеству деталей конструкции.

8. Коэффициент сборочного отверстия.

Ксб.о. = Nдет. сб.о.. / Nд.

9. Коэффициент станочного сверления.

Кст.св. = Nо.ст. / Nо – отношение количества отверстий, рассверленных на станке, к общему количеству отверстий в конструкции.

10. Коэффициент прессовой клепки.

Кпр.кл = Nз.пр. / Nз – отношение количества заклепок, расклепанных на прессе к общему количеству заклепок конструкции.

11. Коэффициент сравнительной скорости обработки.

Кср.обр. = Vмех.обр. / Vмех.обр.30ХГСНА – отношение скорости механообработки (сверление, развертывание и др.) детали конструкции к скорости

механообработки для стали 30ХГСНА, которая обрабатывается гораздо труднее, чем остальные (взята за эталон).

12. Коэффициент удельной трудоемкости.

Куд.тр = Tк / mк [(н/час)/кг] – отношение трудоемкости изготовления

рассматриваемой конструкции к ее массе. Он не является постоянной величиной и может меняться с те6чением времени.

Куд.тр.

nшт.

13. Коэффициент производственной взаимозаменяемости.

Кпр.вз.з. = T0 / Tк – отношение трудоемкости сборки рассматриваемой конструкции в случае полной взаимозаменяемости к трудоемкости сборки в конкретном случае.

T0 = Tк – Tп,

где Tп - трудоемкость подгоночных работ.

Кпр.вз.з. = 1 – Tп / Tк, сводя к нулю подгоночные работы достигаем max значение

Кпр.вз.з..

1.1.4 Конструктивно - технологическое членение (КТЧ)

Схема КТЧ - это технологический документ директивного типа, представляющий собой изображение (изометрию) всех сб. единиц изделия в таком порядке, чтобы можно было представить себе общую компоновку изделия.

Исходными данными для схемы являются конструктивно-технологические стыки и разъемы, а также возможные методы и этапы сборки.

При проектировании выбирают оптимальный вариант КТЧ на основании экономических расчетов с учетом возможных схем сборки.

1.2.Технико-экономические показатели сборки (ТЭП).

ТЭП - критерии оценки существ и вновь создаваемых тех. процессов, к ним относятся:

1.Качество и надежность изделий, отражающие степень соответствия геометрических и физических параметров самолета данным проекта обеспечиваются: специфическими методами сборки (по базам: внешняя поверхность обшивки, поверхность каркаса, по КФО, по ОСБ ), специфическими методами обеспечения взаимозаменяемости (плазово-шаблонный метод, эталонно-шаблонный метод).

2.Уровень производительности труда, для его повышения необходимо:

а) осуществлять рациональное членение агрегатов на сборочные единицы.