КУ и ПГ ДКВР-10-13

.pdf1.Задание на курсовой проект

1.Тип котла - ДКВР-10-13

2.Тип топки - камерная

3.Вид топлива - природный газ

4.Газопровод - Кумертау -Ишимбай -Магнитогорск

5.Паропроизводительность котла – 6,5 т/ч

6.Давление пара – 1,5 МПа

7.Температура питательной воды - 110 °С

2.Описание конструкции котла и топочного устройства

Условное обозначение парового котла ДКВР означает - двухбарабанный котел, водотрубный, реконструированный. Первая цифра после наименования котла обозначает паропроизводительность, т/ч, вторая - избыточное давление пара на выходе из котла, кгс/см2 - (для котлов с пароперегревателями давление пара за пароперегревателем), третья - температуру перегретого пара, °С.

Стационарные паровые котлы ДКВР разработаны ЦКТИ им. Ползунова совместно с Бийским котельным заводом. Котлы были разработаны в 40-х годах, а с 50-го года начался их поточно-серийный выпуск под маркой ДКВ. Впоследствии, в процессе изготовления и эксплуатации, эти котлы подверглись некоторым изменениям (сокращена длима топки, уменьшены шаги труб кипятильного пучка и т. п.) и с 1958 г. выпускаются под паркой ДКВР.

Котлы типа ДКВР применяются при работе как на жидком, газообразном, так и на различных видах твердого топлива. Вид используемых топочных устройств вносит определенные коррективы в компоновочные решения. Для работы на каменных и бурых углях, грохочёных антрацитах марок АС и АМ применяются полумеханические топки типа ПМЗ-РПК топки с пневмомеханическими забрасывателями и решеткой с поворотными колосниками; механические топки типа НМЗ-ЛРЦ, ПМЗ-ЧЦР и ЧЦР — топки с пневмомеханическими забрасывателями с обратным ходом колосникового полотна ленточного и чешуйчатого типов.

Для работы на древесных отходах котлы комплектуются топками системы Померанцева. Работа котлов на фрезерном топливе обеспечивается предтопками системы Шершнера. Кусковой торф сжигается в котлах, оборудованных шахтными топками или топками с решетками типа РПК (решетками с поворотным колосником) .

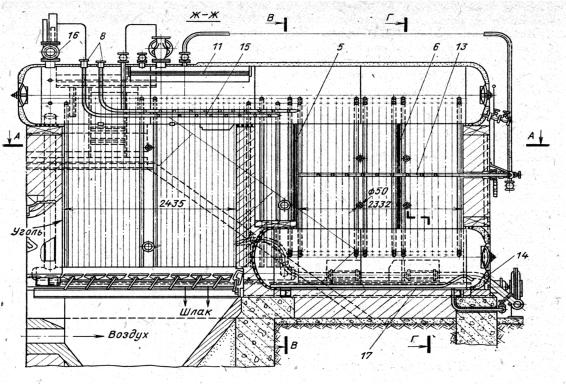

Конструктивная схема котлов типа ДКВР паропроизводительностью 2,5, 4, 6,5 и 10 т/ч одинакова независимо от используемого топлива и применяемого топочного устройства (рисунок 1).

Рисунок 1.

1- топочная камера, 2-кипятильный пучок, 3- кирпичная стенка, 4- камера догорания, 5-шамотная перегородка, 6- чугунная перегородка, 7-кипятильные трубы,

8- линии поступления питательной воды, 9- котельный пучок, 10опускные трубы, 11сепаратор влаги, 12опорная рама, 13паровые обдувочные аппараты,

14устройство для возврата из газоходов на горящий слой недогоревшего угля, 15питательные трубы, 16предохранительный клапан,

17труба для периодической продувки котла.

Перед котельным пучком котлов производительностью до 10 т/ч расположена топочная камера, которая для уменьшения потерь с уносом и химическим недожогом делится кирпичной шамотной перегородкой на две части: собственно топку и камеру догорания. Между первым и вторым рядами труб котельного пучка устанавливается шамотная перегородка, отделяющая кипятильный пучок от камеры догорания. Таким образом, первый ряд труб котельного пучка – задний экран камеры догорания. Внутри котельного пучка чугунная перегородка делит его на первый и второй газоходы. Выход газов из камеры догорания и из котла асимметричен. При наличии пароперегревателя часть кипятильных труб не устанавливается, пароперегреватель размещается в первом газоходе после второго и третьего ряда кипятильных труб. Вода в трубы фронтовых экранов котлов производительностью до 10 т/ч поступает одновременно из верхнего и нижнего барабанов. В котлах с короткими верхними барабанами применено двухступенчатое испарение и установлены выносные циклоны.

Питание боковых экранов водой осуществляется из нижних коллекторов, куда вода поступает по опускным трубам из верхнего барабана

иодновременно по соединительным трубам из нижнего барабана. Такая схема подвода воды в коллекторы повышает надежность работы котла при пониженном уровне воды и способствует уменьшению отложений шлама в верхнем барабане.

Вкотлах без пароперегревателей при отсутствии особых требований к качеству пара и содержании котловой воды до 3000мг/л, а также в котлах с пароперегревателем при солесодержании котловой воды до 1500мг/л применяется сепарационное устройство, состоящее из жалюзи и дырчатых листов.

Барабаны котлов типа ДКВР на 1,3 и 2,3 МПа изготавливаются из низколегированной стали 16 ГС и имеют одинаковые диаметры 1000 мм, толщина стенки барабанов котлов с рабочим давлением 1,3МПа – 13мм, котлов с рабочим давлением 2,3МПа – 20мм. Бараны котлов оснащены лазовыми затворами, расположенными на задних днищах барабанов.

На котлах паропроизводительностью 6,5 и 10 т/ч с одноступенчатым испарением, работающих с давлением 1,3 и 2,3 МПа, лазовые затворы устанавливаются также и на передних днищах верхних барабанов.

По нижней образующей верхних барабанов всех котлов устанавливаются две легкоплавкие пробки, предназначенные для предупреждении перегрева стенок барабана под давлением. Сплав металла, которым заливают пробки, начинает плавиться при спуске воды из барабана

иповышении температур его стенки до 280—320°С. Шум пароводяной смеси, выходящей через образующееся в пробке отверстие при расплавлении сплава, является сигналом персоналу для принятия экстренных мер к остановке котла. Завод-изготовитель применяет в легкоплавких пробках сплав следующего состава: свинец С2 или СЗ по ГОСТ 3778-56 – 90%: олово О1 или О2 по ГОС'Т860–60 – 10%. Колебания температуры плавления сплава допускается в пределах 240 – 310С.

Ввод питательной воды выполнен в верхний барабан, в водяном пространстве которого, она распределяется по питательной трубе. Для непрерывной продувки на верхнем барабане устанавливается штуцер, на котором смонтирована регулирующая и запорная арматура. В нижнем барабане устанавливаются перфорированная труба для периодической продувки и трубы для прогрева котла паром при растопке.

Гибы труб экранов и конвективного пучка выполнены с радиусом 400мм, при котором механическая очистка внутренней поверхности шарошками не представляет затруднений. Механическая очистка труб конвективного пучка и экранов производится из верхнего барабана. Камеры экранов очищаются через торцевые лючки, устанавливаемые на каждой камере.

Камеры котлов типа ДКВР изготавливаются из труб диаметром 219х8мм для котлов с рабочим давлением 1,3МПа. Конвективные пучки выполняются с коридорным расположением труб. Камеры, экранные и

конвективные трубы котлов типа ДКВР изготавливаются из углеродистой стали марок 10 и 20.

Пароперегреватели котлов унифицированы по профилю и отличаются друг от друга для котлов разной производительности числом параллельных змеевиков. Располагают пароперегреватели в первом газоходе. Для изготовления пароперегревателей применяются трубы диаметром 32х3мм из стали 10. Камеры пароперегревателей выполняются из труб диаметром 133х5 мм для котлов с рабочим давлением 1,3 и 2,3 МПа. Входные концы труб пароперегревателя крепятся в верхнем барабане вальцовкой, выходные концы труб приваривают к камере (коллектору) перегретого пара. При рабочем давлении 1,3 и 2,3 МПа пароперегреватели выполняются одноходовыми по пару без пароохладителя. Температура перегрева пара при сжигании различных топлив может колебаться не выше 25 ˚С.

Очистка наружных поверхностей нагрела от загрязнений в котлах осуществляется обдувкой насыщенным или перегретым паром с давлением перед соплами 0,7-1,7 МПа, допускается применять для этих целей сжатый воздух. Для обдувки применяют стационарные обдувочные приборы и переносные, используемые для отчистки экранов и пучков труб от золовых отложений через обдувочные лючки.

Котлы ДКВР-10-13 высокой компоновки опорной рамы не имеют. Температурные перемещения элементов котла относительно неподвижной опоры, которой является передняя опора нижнего барабана, обеспечиваются подвижными опорами камер боковых экранов и нижнего барабана.

В котлах паропроизводительностью 10 т/ч камеры фронтового и заднего экранов крепятся кронштейнами к обвязочному каркасу, камеры боковых экранов крепятся к специальным опорам. Во всех котлах верхние барабаны не имеют специальных опор, нагрузка от них через трубы конвективного пучка и экранов воспринимается опорами нижнею барабана и коллекторов.

Котлы типа ДКВР не имеют силового каркаса, в них применяется обвязочный каркас, который в котлах с облегчённой обмуровкой используется для крепления обшивки.

3.Характеристика топлива

Газ – высококачественное топливо, обладающее целым рядом преимуществ перед твердым топливом (отсутствие золы, высокая теплота сгорания, удобство транспортирования и сжигания, возможность автоматизации рабочих процессов). Температура факела при сжигании газа выше, чем при сжигании твердого топлива, а это приводит к повышению теплоотдачи в топке, позволяет уменьшить коэффициент избытка воздуха и снизить температуру уходящих газов и продуктов сгорания на выходе из топки и повысить КПД котла.

КПД котла на газообразном топливе при рабочих равных условиях выше КПД котла на твердом топливе на величину потерь теплоты от механической неполноты сгорания, т.е. без каких-либо затрат он может быть повышен на 3 – 10 %.

Газообразное топливо делится на природное и искусственное и представляет собой смесь горючих и негорючих газов, содержащую некоторое количество водяных паров, а иногда пыли и смолы. Под составом топлива понимают состав его сухой газообразной части.

Наиболее распространенное газообразное топливо – это природный газ, обладающий высокой теплотой сгорания. Основной природных газов является метан, содержание которого в газе 76,7 – 98% . Другие газообразные соединения углеводородов входят в состав газа от 0,1 до 4,5 %.

В состав горючих газов входят: водород Н2, метан СН4, другие углеводородные соединения СmНn, сероводород H2S и негорючие газы, двуокись углерода СО2, кислород О2, азот N2 и незначительное количество водяных паров Н2О. Индексы m и n при С и Н характеризуют соединения различных углеводородов.

Состав газообразного топлива (в процентах по объему):

+ + |

+ + + + = 100% |

Негорючую часть – балласт – составляет азот и двуокись углерода СО2.

Характеристика газообразного топлива газопровода Гоголево-Полтава:

= 81,7% |

= 0,3 % |

= 5,3 % |

= 8,8 % |

= 2,9 % |

= 0,1% |

= 0,9 %

МДж

н = 36,83 м

4.Расчет объема воздуха и продуктов сгорания

4.1. Определение теоретического объема

Объемы воздуха и продуктов сгорания для газообразного топлива в

м /м :

1.Теоретическое количество воздуха для полного сгорания 1м газа:

=9,74 м /м

2.Теоретический объем азота в продуктах сгорания

=8,8м /м

3.Теоретический объем трехатомных газов в продуктах сгорания:

=1,06м /м

4.Теоретический объем водяного пара в продуктах сгорания

м

= 2,13м

4.2. Определение коэффициента избытка воздуха и присосов

Коэффициент избытка воздуха по мере движения продуктов сгорания по газоходам котельного агрегата увеличивается. Это обусловлено тем, что давление в газоходах меньше давления окружающего воздуха и через неплотности в обмуровке происходят присосы атмосферного воздуха в газовый тракт агрегата.

Коэффициент избытка воздуха т для топок котлоагрегата, работающих на газообразном и жидком топливе, может быть ориентировочно выбран по данным таблицы XX [1].

т = 1,15

Под данным таблицы XVII [1] принимаем присосы воздуха в газоходах котлоагрегата. Данные отображены в Таблице 1.

Таблица 1

Топочные камеры и газоходы |

Присос воздуха |

|

|

|

|

Топочные камеры с обмуровкой и без обшивки |

|

= 0,1 |

Первый котельный пучок конвективной поверхности нагрева |

||

Второй котельный пучок конвективной поверхности нагрева |

|

= 0,05 |

Чугунный водяной экономайзер с обшивкой |

|

в.э. = 0,1 |

|

= 0,1 |

|

Далее определяем коэффициенты избытка воздуха за каждым газоходом котлоагрегата. Данные отображены в Таблице 2.

|

|

|

Таблица 2 |

Коэффициент избытка воздуха |

Формула |

Значение |

|

|

|

|

|

за топкой |

|

т |

1,15 |

за 1-м котельным пучком |

|

1,2 |

|

За 2-м котельным пучком |

= |

т + |

1,3 |

в уходящих газах (за водяным |

= |

+ |

|

экономайзером) |

ух = в.э. = + в.э. |

1,4 |

|

Дальнейший расчет и запись объемов воздуха и продуктов сгорания производится по Таблице 3.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 3 |

|

Величина |

Обозначение |

|

|

|

,Формулазначение |

|

|

измеренияЕдиница |

Топка |

|

|

Теоретические объемы |

Эконом айзер |

||

|

|

|

|

|

|

|

й-1 газоход |

й-2 газоход |

|||||||

|

|

|

|

|

|

|

|

|

V |

|

= 9,67 м /м ,V |

= 7,67 м /м |

|||

|

|

|

|

|

|

|

|

|

V |

= 1,023 м /м ,V |

= 1,989 м /м |

||||

|

|

|

|

|

|

|

|

|

|

|

|

Поверхность нагрева |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коэффициент избытка воздуха перед |

α |

|

|

|

- |

|

|

- |

1,15 |

|

|

1,2 |

|

1,3 |

1,4 |

поверхностью нагрева |

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Величина присосов |

α |

|

|

|

- |

|

|

- |

0,1 |

|

|

0,05 |

|

0,1 |

0,1 |

Средний коэффициент избытка воздуха |

αср |

|

|

α+(α+ α) |

|

м /м |

1,15 |

|

|

1,175 |

|

1,25 |

1,35 |

||

в поверхности нагрева |

|

|

|

|

|

|

|||||||||

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

||

Действительный объем водяных паров |

V |

V |

+0,0161∙ |

αср −1 ∙V |

м /м |

2,15 |

|

|

2,16 |

|

2,17 |

2,18 |

|||

|

|

|

|

||||||||||||

Действительный объем продуктов |

V |

V |

+V +V |

+ αср −1 ∙V |

м /м |

12,44 |

|

12,68 |

|

13,42 |

14,39 |

||||

сгорания |

|

|

|||||||||||||

г |

|

|

|

||||||||||||

Объемная доля 3х атомных газов |

r |

|

|

|

V |

/Vг |

- |

0,085 |

|

0,084 |

|

0,079 |

0,074 |

||

Объемная доля водяных паров |

r |

|

|

|

V |

/Vг |

- |

0,173 |

|

0,170 |

|

0,162 |

0,152 |

||

Объемная доля 3х атомных газов и |

rп |

|

|

r |

+r |

- |

0,258 |

|

0,254 |

|

0,241 |

0,226 |

|||

водяных паров |

|

|

|

|

|||||||||||

5.Расчет энтальпий воздуха и продуктов сгорания

1.Вычисляем энтальпию теоретического объема воздуха для всего выбранного диапазона температур:

Iв0 V 0 c в , кДж/м3

где с в - энтальпия 1 м3 воздуха, кДж/м3 (принимается для каждой выбранной температуры по таблице XIV [1]);

V0 - теоретический объем воздуха, необходимый для горения

2. Определяем энтальпию теоретического объема продуктов сгорания для всего выбранного диапазона температур:

Iг0 VROo 2

где с RO2 , с N2 ,

Vo |

, V0 |

, V0 |

RO2 |

N2 |

H2O |

c RO2 VN02 c N2 VH02O c H2O , кДж/м3

с H2O - энтальпии 1 м3 трехатомных газов,

теоретического объема азота, теоретического объема водяных паров (принимаются по таблице XVI[1]);

-объемы трехатомных газов, теоретический объем азота и водяного пара.

3. Определим энтальпию продуктов сгорания поверхностей нагрева для всего выбранного диапазона температур:

г = го +( − 1)∙ во, кДж/м3

где, - коэффициент избытка воздуха за каждым газоходом котлоагрегата.