- •1. Проектирование газо – нефтепроводов, газо – нефтехранилищ.

- •2. Содержание одного из сНиПов.

- •3. Классификация магистральных нефте – газопроводов.

- •2. Разделение магистральных трубопроводов и их участков на классы и категории.

- •4. Схема прокладки магистрального нефтепровода (газопровода).

- •5. Защита нефтепровода (газопровода) от коррозии.

- •6. Сооружение фундамента и разворачивание рвс – 5000.

- •7. Особенности перекачки газа.

- •8. Список использованной литературы.

4. Схема прокладки магистрального нефтепровода (газопровода).

К линейным объектам нефтяной и газовой промышленности относятся магистральные трубопроводы для транспорта нефти (нефтепроводы), нефтепродуктов (нефтепродуктопроводы) и газа (газопроводы), а также линии технологической связи. Современные магистральные нефтепроводы диаметром до 1220 мм работают при рабочем давлении до 6,4 МПа. Современные магистральные газопроводы имеют диаметр до 1420 мм, а рабочее давление в них достигает до 7,5 МПа. В ближайшей перспективе давление газа во вновь строящихся газопроводах увеличится до 10—12 МПа.

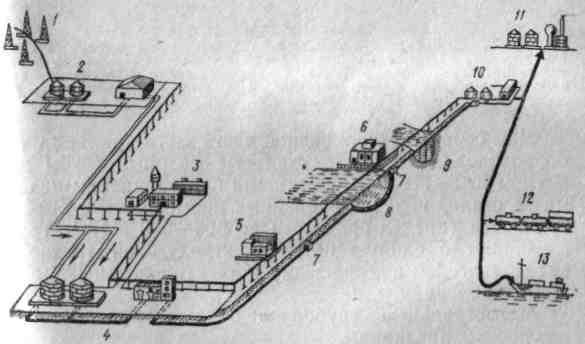

Магистральный нефтепровод (рис. 8) состоит из линейной части (нитки), головной и промежуточной нефтеперекачивающих станций, тепловых станций для подогрева нефти при ее высокой вязкости (например, мангышлакская нефть), конечных пунктов приема нефти. В состав магистрального газопровода (рис. 9) входят собственно линейная часть (нитка), головная и промежуточные компрессорные станции и газораспределительные станции (ГРС).

Рис. 8. Схема магистрального нефтепровода:

1 - нефтяной промысел; 2 - УКПН; 3 - головная НПС; 4 - нефтепровод;

5 - дом линейного ремонтера; 6 - станция катодной защиты; 7 - задвижка;

8 - подводный переход; 9 - надземный переход через овраг; 10 - промежуточная НПС; 11 - нефтеперерабатывающий завод; 12 - нефтеналивная железнодорожная эстакада; 13 - морская эстакада налива нефти.

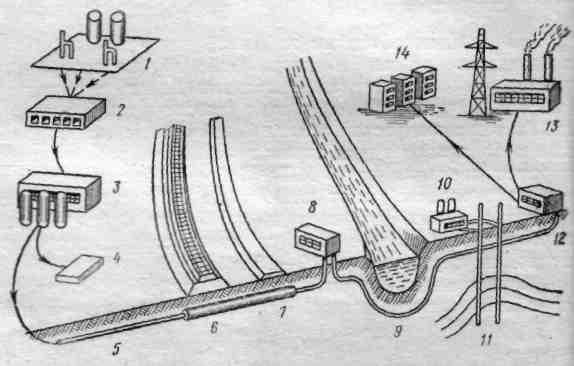

Рис. 9. Надземные схемы укладки линейной части магистрального трубопровода: а - прямолинейная прокладки с П-образными компенсаторами; б - зигзагообразная прокладка; в - упругоискривленный самокомпенсирующийся трубопровод; г - прямолинейная прокладка со слабоизогнутыми компенсационными участками;

1 - трубопровод; 2 - неподвижная (анкерная) опора; 2 - промежуточная продольно-подвижная опора; 3 - П-образный компенсатор; 4- промежуточная свободноподвижная опора; 6 - шарнирная опора; 7 - слабоизогнутый компенсационный участок.

Рис. 10. Схема магистрального газопровода:

1 - газовый промысел; 2 - УКПГ; 3 - головная компрессорная станция; 4 - газораспределительная станция; 5 - магистральный газопровод; 6, 7 – подземные переходы под дорогами; 8 - промежуточная компрессорная станция; 9 - подводный переход; 10 - станция подземного хранения газа; 11 - скважины; 12 - компрессорная; 13, 14 - потребители газа

Для сооружения линейной части магистральных трубопроводов применяют стальные сварные трубы диаметром 820—1420 мм с прямыми или спиральными швами из сталей низколегированных повышенной и высокой прочности (предел прочности до 600—650 МПа). Трубы соединяют в единую нитку электродуговой (ручной Я автоматической под флюсом) и электроконтактной сваркой оплавлением.

5. Защита нефтепровода (газопровода) от коррозии.

В условиях магистральных трубопроводов имеют место следующие виды

коррозионных процессов:

коррозия в электролитах – коррозия металлов в жидких средах, проводящих электрический ток (вода, растворы кислот, щелочей, солей);

почвенная коррозия – коррозия подземных металлических сооружений под воздействием почвенного электролита;

электрокоррозия – коррозия подземных металлических сооружений под воздействием блуждающих токов;

атмосферная коррозия – коррозия металлов в атмосфере воздуха или другого газа, содержащего пары воды;

биокоррозия – коррозия, вызванная жизнедеятельностью микроорганизмов, вырабатывающих вещества, ускоряющие коррозионные процессы;

контактная коррозия – коррозия металлов в присутствии воды, вызванная непосредственным контактом двух металлов.

Процесс коррозии начинается с поверхности металлического сооружения и распространяется вглубь него. Различают сплошную и местную коррозию. Местная коррозия – это окисление металла на отдельных участках металлической поверхности. Она может быть следующих видов:

пятнами (глубина повреждения много меньше его диаметра);

язвенная (глубина повреждения примерно равна его диаметру);

точечная (глубина повреждения много больше его диаметра);

поверхностная (коррозионный процесс идет под слоем неповрежденного металла);

структурно-избирательная (разрушается какой-то один компонент сплава);

межкристаллическая (коррозионное разрушение имеет место на границе между кристаллами);

коррозионное растрескивание (коррозионно-механическое воздействие приводит к образованию трещин в металле).

Предельные и непредельные углеводороды совершенно инертны к металлам, неуглеводородные компоненты вступают с металлом в химическую реакцию. Особенно опасны сернистые соединения (элементарная сера, сероводород, меркаптаны). В процессе подготовки нефти на промыслах осуществляется ее обезвоживание и обессоливание, однако, определенное количество минерализованной воды попадает в магистральные трубопроводы, что приводит к их внутренней коррозии.

Большую опасность в коррозионном отношении представляют органические кислоты и сульфатвосстанавливающие бактерии. Из вышесказанного следует, что уменьшение коррозионных процессов как внутри, так и снаружи трубопроводов является важнейшей задачей строительных и эксплуатационных организаций.

На сегодня в практике строительства трубопроводов применяются изоляционные покрытия на основе битумных мастик, полиэтиленовых и поливинилхлоридных изоляционных липких лент, эпоксидные порошковые краски, напыленный полиэтилен и др.

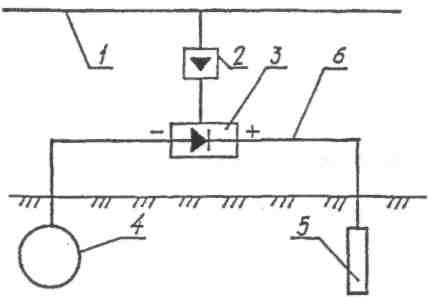

Практика показывает, что даже тщательно выполненные изоляционные покрытия не гарантируют необходимой защиты трубопроводов. Практически все магистральные трубопроводы оснащаются средствами электрохимической защиты (ЭХЗ). Электрохимическая защита осуществляется катодной поляризацией трубопроводов. Если катодная поляризация производится с помощью внешнего источника постоянного тока, то такая защита называется катодной, если же поляризация осуществляется присоединением защищаемого к металлу, имеющему более отрицательный потенциал, то такая защита называется протекторной. Чаще всего на трубопроводах осуществляется катодная защита.

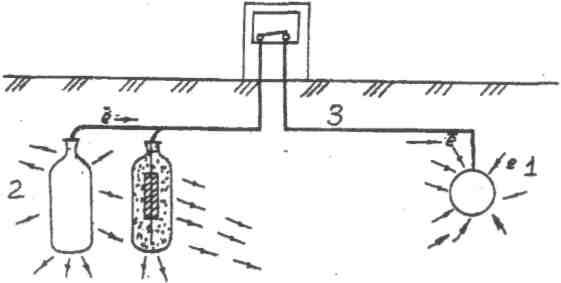

Принципиальная схема катодной и протекторной защиты приведена на рис.11.

Рис. 11, Принципиальная схема катодной защиты: 1 - ЛЭП; 2 - трансформаторный пункт, 3 - станция катодной защиты; 4 - защищаемый трубопровод; 5 - анодное заземление; 6 – кабель.

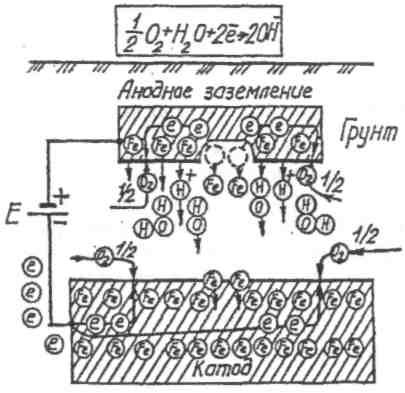

Рис. 12, Механизм действия катодной защиты

Принцип действия протекторной защиты аналогичен работе гальванического элемента.

Рис. 13, Принципиальная схема протекторной зашиты.

Два электрода: трубопровод 1 и протектор 2, изготовленный из более электроотрицательного металла, чем сталь, опущены в почвенный электролит и соединены проводником 3. Так как материал протектора является более электроотрицательным, то под действием разности потенциалов происходит направленное движение электронов от протектора к трубопроводу по проводнику 3.

Изоляционные покрытия предохраняют наружную поверхность магистральных трубопроводов от почвенной коррозии (пассивная защита). Многолетнее нахождение изолированного трубопровода в грунте (более или менее агрессивной среде) приводит к старению изоляционных покрытий. В них появляются трещины, отслоения от поверхности трубопровода. Во все возрастающей степени проявляют себя дефекты изоляционного покрытия, механические повреждения его. Для эффективной защиты магистральных трубопроводов применяют сочетание пассивной и активной (электрохимической) защиты. Наиболее распространенный тип электрохимической защиты магистральных трубопроводов от коррозии — катодная защита, т. е. наложение электрического поля от внешнего источника тока, создающего катодную поляризацию на трубопроводе. При этом коррозионному разрушению подвергается анодное заземление из металлических или неметаллических электропроводных материалов. Защита осуществляется при создании определенной разности потенциалов между трубопроводом и окружающим его грунтом от источника постоянного и выпрямленного тока. Разность потенциалов создается станцией катодной защиты (СКЗ).

До монтажа СКЗ устраивают анодное заземление из стальных электродов. Для этого роют траншею глубиной 0,9 м и шириной 0,5 м, длина ее соответствует длине анодного заземления: стальные электроды забивают вертикально в дно траншеи на глубину до 3 м (или бурят скважины и устанавливают в них электроды в коксовой мелочи или графитированные электроды); вертикальные электроды приваривают к горизонтальной соединительной части заземления; соединительный провод приваривают к анодному заземлителю.

Порядок монтажа СКЗ следующий:

из металлического шкафа вынимают блок сетевой станции, шкаф прикрепляют к скобе, стягивающей пасынок опоры, или непосредственно к стене здания;

провода питающей сети и катодной защиты через специальные патрубки вводят внутрь шкафа;

провода питающей сети подключают к клеммнику питания, а провода катодной защиты — к клеммнику выхода;

проводку защитного заземления присоединяют к кожуху станций;

выдвижной блок вставляют в шкаф станции;

провода питания подключают к электросети переменного тока;

переключатели грубой и плавной регулировки устанавливают в положение, соответствующее заданному напряжению нагрузки катодной защиты;

включают питание.

При установке СКЗ выполняют следующие операции: подготовку, расположение на месте монтажа, монтаж проводки питания и защитного заземления, подключение дренажной проволоки и пробное включение станции.

Протекторную защиту выполняют при значительной удаленности участков магистральных трубопроводов от источников электроснабжения, если применение катодной защиты экономически не выгодно. Протекторные установки, состоящие из протектора, активатора, проводника и контрольно-измерительного пункта, присоединяют к защищаемому участку магистрального трубопровода, имеющего более низкий электрохимический потенциал. Промышленность выпускает несколько типов протекторов: ПМ-5, ПМ-10, ПМ-20 (металлические аноды), ПМ-5у, ПМ-10у, ПМ-20у (металлические аноды в комплекте с активатором). Их устанавливают по одному (на расстоянии 3—5 м от трубопровода) или группами.

Расположение протекторов на плане трассы магистрального трубопровода, планы площадок, на которых устанавливают протекторы для защиты кожухов на переходах трубопроводов через железные и автомобильные дороги, устройство катодного вывода, места установки КИП (обычно через 1 км) и опознаватель знаков, отдельные конструктивные элементы указывают на рабочих чертежах по протекторной защите трубопровода или его участков.

Электродренажная защита предназначена для защиты магистрального трубопровода от блуждающих токов, которые она отводит с трубопровода в рельсовую часть цепи электротяги или на сборную шину отсасывающих кабелей тяговой подстанции железной дороги. Блуждающие токи достигают значительных величин и могут вызвать сквозную коррозию стенок трубопровода, уложенного в траншею, через 3—5 лет, поэтому ввод электродренажной защиты в действие необходимо приурочивать к укладке и засыпке трубопровода на защищаемом участке.

Различают прямой дренаж — при устойчивой положительной: разности потенциала трубопровод — рельс и поляризованный дренаж—при знакопеременной разности потенциала. Выпускаемые промышленностью станции дренажной защиты (СДЗ) автоматические (с автоматическим регулированием направления тока или автоматическим регулированием разности потенциала трубопровод — рельс).

Систему электрохимической защиты магистрального трубопровода от коррозии сооружают специализированные бригады (10—11 чел.), оснащенные легковым и грузовым автомобилями, автокраном, цепным экскаватором, бурильно-крановой машиной, передвижной электростанцией, сварочным агрегатом, набором инструментов для пайки, битумоплавильным передвижным котлом вместимостью 500 л, вагоном-домиком, трактором-тягачом.

Общие обязательные положения по сооружению систем электрохимической защиты магистральных трубопроводов от коррозии могут быть сформулированы следующим образом:

специализированные бригады должны смонтировать и опробовать КИП до проверки качества изоляционного покрытия методом катодной поляризации;

устройства и элементы системы электрохимической защиты трубопровода к сооружениям или их элементам, находящимся в ведении сторонних организаций и предприятий, можно присоединять только после получения от них разрешения и в присутствии официальных представителей;

провода установок электрохимической защиты и КИП к трубам с нормативным временным сопротивлением разрыву 539 МПа и более следует приваривать только термитной сваркой (с применением медного термита), а к кольцевым и продольным сварным швам этих труб — электродуговой сваркой;

законченную строительством систему электрохимической защиты опробуют в два этапа: сначала осуществляют индивидуальное опробование отдельных защитных установок, а затем комплексное опробование всей системы, после которого рабочая комиссия составляет акт о приеме системы в эксплуатацию и дает рекомендации по режимам ее работы.