- •Содержание

- •1.Техническое предложение

- •1.1 Кинематический и силовой расчет привода

- •1.1.1 Подбор электродвигателя

- •1.1.2 Разбивка передаточного отношения привода

- •2.Эскизный проект

- •2.1 Ориентировочный расчет валов

- •2.1.1 Ориентировочный расчет тихоходного вала:

- •2.1.2 Ориентировочный расчет быстроходного вала:

- •2.2 Эскизная компоновка редуктора

- •2.3 Нагрузка валов редуктора

- •2.4 Проверочный расчет подшипников

- •2.4.1 Расчет подшипника на быстроходном валу

- •2.4.2 Расчет подшипника на тихоходном валу

- •2.5 Проверочный расчет валов

- •2.5.1 Расчет на статическую прочность

- •2.5.2 Расчет на сопротивление усталости

- •2.6 Шпоночные соединения

- •3.2.2 Смазывание подшипников

- •3.3 Допуски и посадки

- •3.3.1 Выбор посадок подшипников

- •3.3.2 Выбор посадки колеса на вал

- •3.3.3 Выбор посадок для полумуфт

- •3.4 Конструирование корпуса.

- •3.4.1 Конструирование элементов корпуса редуктора

- •3.4.2 Конструирование подшипниковых узлов

- •3.4.3 Конструирование подшипниковых бобышек

- •3.4.4 Конструирование стакана

- •3.5 Конструирование элементов передачи.

- •3.5.1 Конструирование зубчатого колеса

- •3.5.2 Конструирование валов

- •Список литературы

2.5.2 Расчет на сопротивление усталости

1)Быстроходный вал:

Выпишем для вала, изготовленного из стали 40ХН (НВ 270) следующие характеристики:

-

предел прочности материала – 920 [МПа];

-

предел прочности материала – 920 [МПа];

-

предел текучести материала – 750 [МПа];

-

предел текучести материала – 750 [МПа];

-

предел выносливости гладких образцов

при симметрии цикла – 420 [МПа];

-

предел выносливости гладких образцов

при симметрии цикла – 420 [МПа];

-

предел выносливости при кручении – 230

[МПа];

-

предел выносливости при кручении – 230

[МПа];

-коэффициент

чувствительности материала к асимметрии

цикла – 0.1.

-коэффициент

чувствительности материала к асимметрии

цикла – 0.1.

а) Для опасного сечения вала при диаметре

выпишем следующие значения:

выпишем следующие значения:

;

;

.

.

б) Коэффициент влияния шероховатости

поверхности принимаем

в) Коэффициент влияния поверхностного

упрочнения

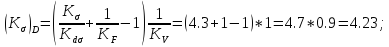

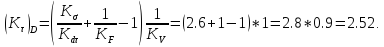

г) Все эти коэффициенты учитывает коэффициент концентрации нормальных и касательных напряжений:

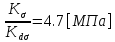

д)

Определим предел выносливости в

рассматриваемом сечении вала:

д)

Определим предел выносливости в

рассматриваемом сечении вала:

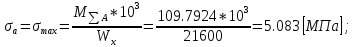

е) Определим коэффициенты запаса прочности по нормальным и касательным напряжениям:

где

-

изменение нормального напряжения по

симметричному циклу :

-

изменение нормального напряжения по

симметричному циклу :

где

-

изменение касательного напряжения по

отнулевому циклу:

-

изменение касательного напряжения по

отнулевому циклу:

-

коэффициент влияния асимметрии цикла:

-

коэффициент влияния асимметрии цикла:

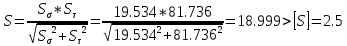

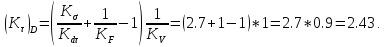

з) Определим общий коэффициент запаса прочности в опасном сечении:

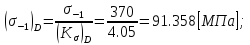

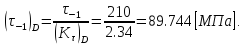

2) Тихоходный вал:

Выпишем для вала, изготовленного из стали 40Х (НВ 250) следующие характеристики:

-

предел прочности материала – 790 [МПа];

-

предел прочности материала – 790 [МПа];

-

предел текучести материала – 640 [МПа];

-

предел текучести материала – 640 [МПа];

-

предел выносливости гладких образцов

при симметрии цикла – 370 [МПа];

-

предел выносливости гладких образцов

при симметрии цикла – 370 [МПа];

-

предел выносливости при кручении – 210

[МПа];

-

предел выносливости при кручении – 210

[МПа];

-коэффициент

чувствительности материала к асимметрии

цикла – 0.09.

-коэффициент

чувствительности материала к асимметрии

цикла – 0.09.

а) Для опасного сечения вала при диаметре

выпишем следующие значения:

выпишем следующие значения:

;

;

.

.

б)

Коэффициент влияния шероховатости

поверхности принимаем

б)

Коэффициент влияния шероховатости

поверхности принимаем

в) Коэффициент влияния поверхностного

упрочнения

г) Все эти коэффициенты учитывает коэффициент концентрации нормальных и касательных напряжений:

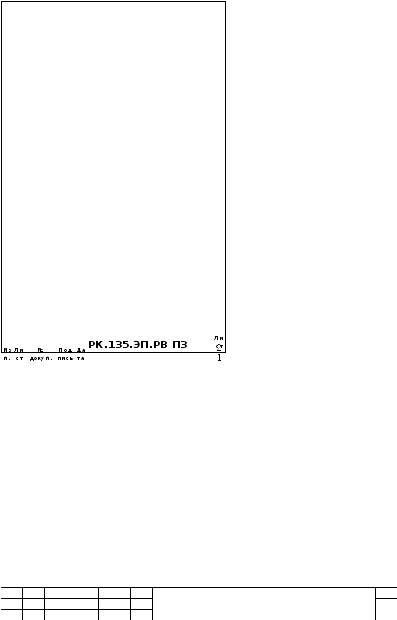

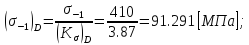

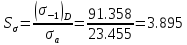

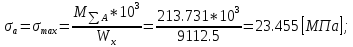

д) Определим предел выносливости в рассматриваемом сечении вала:

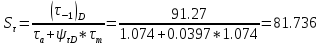

е) Определим коэффициенты запаса прочности по нормальным и касательным напряжениям:

где

-

изменение нормального напряжения по

симметричному циклу:

-

изменение нормального напряжения по

симметричному циклу:

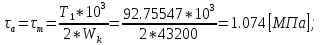

где

-

изменение касательного напряжения по

отнулевому циклу:

-

изменение касательного напряжения по

отнулевому циклу:

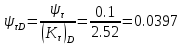

-

коэффициент влияния асимметрии цикла:

-

коэффициент влияния асимметрии цикла:

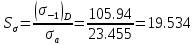

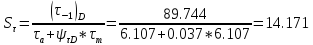

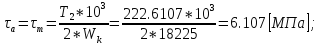

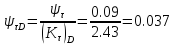

з) Определим общий коэффициент запаса прочности в опасном сечении:

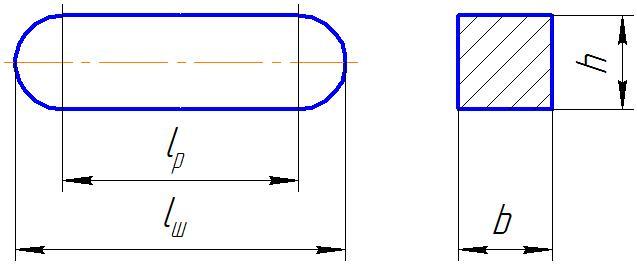

2.6 Шпоночные соединения

Для всех шпоночных соединений выбрана

призматическая шпонка со скругленными

торцами:

Рис. 4 Призматическая шпонка со скругленными концами

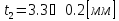

2.6.1 Тихоходный вал

1) Под колесо:

а) Выбор шпонки:

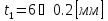

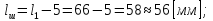

Для вала диаметром

=53 [мм] выбираем - Шпонка 16х10х56

ГОСТ 23360-78:

=53 [мм] выбираем - Шпонка 16х10х56

ГОСТ 23360-78:

- ;

;

- ;

;

-

-

-

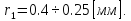

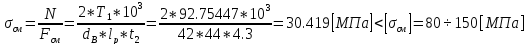

б) Расчет на смятие:

где

в) Расчет на срез:

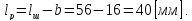

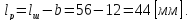

2) Под полумуфту:

Для вала диаметром

=40 [мм] выбираем - Шпонка 12х8х56

ГОСТ 23360-78:

=40 [мм] выбираем - Шпонка 12х8х56

ГОСТ 23360-78:

- ;

;

- ;

;

-

-

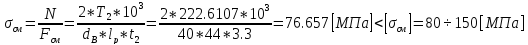

б) Расчет на смятие:

где

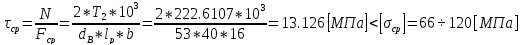

в) Расчет на срез:

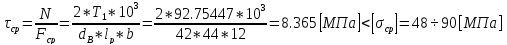

2.6.2 Быстроходный вал

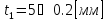

Под полумуфту:

Для вала диаметром

=42 [мм] выбираем - Шпонка 12х8х56

ГОСТ 23360-78:

=42 [мм] выбираем - Шпонка 12х8х56

ГОСТ 23360-78:

- ;

;

- ;

;

-

-

-

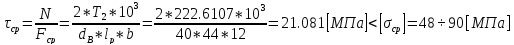

б) Расчет на смятие:

где

в) Расчет на срез:

3.Технический проект

3.1 Выбор и проверочный расчет муфт

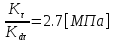

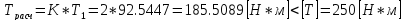

1) Быстроходный вал:

Для соединения выходных концов двигателя

и быстроходного вала ( =42 [мм]) выберем муфту упругую

втулочно-пальцевую – 250-42-I-48-I–У3 ГОСТ 21424-93:

=42 [мм]) выберем муфту упругую

втулочно-пальцевую – 250-42-I-48-I–У3 ГОСТ 21424-93:

Данная муфта удовлетворяет условию.

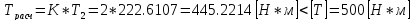

2) Тихоходный вал:

Для соединения выходных концов тихоходного

вала ( =40 [мм]) и приводного вал звезды выберем

муфту с торообразной оболочкой –

500-I-40 –У2 ГОСТ 208844-93:

=40 [мм]) и приводного вал звезды выберем

муфту с торообразной оболочкой –

500-I-40 –У2 ГОСТ 208844-93:

Данная муфта удовлетворяет условию.

3.2 Смазывание. Смазочные устройства.

3.2.1 Смазывание зубчатого зацепления

1) Для смазывания редуктора широко применяют картерную систему. В корпус редуктора вливают масло, так чтобы венцы колес были в него погружены. Колесо, при вращении, увлекает за собой масло и разбрызгивает его по корпусу.

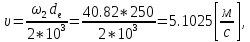

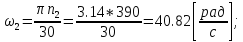

Картерное смазывание применяется при окружной скорости зубчатого колеса от 0.3 до 12.5 [м/с]. Вычислим окружную скорость:

где

-

угловая скорость ведомого вал:

-

угловая скорость ведомого вал:

-

внешний делительный диаметр колеса –

250 [мм].

-

внешний делительный диаметр колеса –

250 [мм].

2) Определим сорт масла:

При контактном напряжении

и скорости

и скорости ,

выберем сорт масла И-Г-А-32(индустриальное,

для гидравлических систем, без присадок

с кинематической вязкостью 32 [мм2/с]).

,

выберем сорт масла И-Г-А-32(индустриальное,

для гидравлических систем, без присадок

с кинематической вязкостью 32 [мм2/с]).

3) Определим количество масла:

Для одноступенчатого редуктора объём определяется из расчета 0.5 литра на 1 кВт передаваемой мощности. Тогда:

4) Определим уровень масла в редукторе:

В коническом редукторе колесо должно быть погружено на всю ширину венца – b=38 [мм]. Тогда:

5) Для наблюдения за уровнем масла в корпусе установим маслоуказатель жезловый М12*1.5:

Таблица 6

|

d |

d1 |

d2 |

D |

D1 |

L |

L1 |

l |

l1 |

b |

|

М12*1.75 |

6 |

7 |

24 |

16 |

85 |

40 |

16 |

8 |

4 |

6)

Слив масла:

6)

Слив масла:

Слив масла из редуктора предусмотрено сливное отверстие, закрытое пробкой с цилиндрической резьбой М16*1.5:

Таблица 7

|

d1 |

D |

D1 |

L |

l |

b |

S |

d2 |

D2 |

b2 |

|

М12*1.75 |

25 |

21.9 |

23 |

13 |

3 |

19 |

16 |

28 |

3 |

Прокладка из паронита.

7) Отдушина:

При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса, что приводить к просачиванию масла через уплотнения и стыки. Чтобы избежать этого, применить отдушину М12, установленную в крышку смотрового люка в отверстие путем развальцовывания:

Таблица 8

|

d |

D |

D1 |

L |

l |

b |

|

М12 |

20 |

32 |

40 |

12 |

5.5 |