- •Введение

- •1. Определение типа производства и обоснование вида поточной линии

- •1.1 Краткое описание объекта производства и технологического процесса

- •1.2 Выбор и обоснование типа производства и вида поточной линии

- •2. Расчет календарно-плановых нормативов и построение стандарт-плана оппл

- •3 Расчет площади и планировка участка

- •3.1 Планировка производственного участка

- •3.2 Расчет производственной площади участка

- •3.3 Обоснование выбора типа здания

- •4 Расчет мощности, потребляемой оборудованием и транспортными средствами

- •5 Расчет стоимости и амортизации основных производственных фондов

- •5.1 Расчет стоимости здания, занимаемого производственным участком

- •5.2 Расчет затрат на оборудование и транспортные средства

- •5.3 Расчет затрат на энергетическое оборудование

- •6. Расчет численности промышленно-производственного персонала

- •6.1 Расчет численности основных производственных рабочих

- •6.2 Расчёт численности наладчиков оборудования

- •6.3 Расчёт численности рабочих по настройке инструмента

- •6.4 Расчёт численности сборщиков приспособлений

- •6.5 Расчёт численности транспортных рабочих

- •6.6 Расчёт численности ремонтного персонала и персонала по межремонтному обслуживанию

- •6.7 Расчет численности контролеров, кладовщиков, уборщиков, подсобных рабочих, итр и управленческого персонала

- •7 Расчет себестоимости и цены единицы продукции

- •7.1 Состав статей затрат

- •7.2 Расчет статьи затрат «Сырье, материалы и другие материальные ценности за вычетом реализуемых отходов»

- •7.3 Расчет статьи затрат «Основная заработная плата основных производственных рабочих»

- •7.4 Расчет статьи затрат «Дополнительная заработная плата основных производственных рабочих»

- •7.5 Расчет статьи затрат «Основная и дополнительная заработная плата прочего ппп»

- •7.6 Расчет статьи затрат «Отчисления в государственный фонд социальной защиты населения рб»

- •7.7 Расчет статьи затрат «Единый платеж налогов»

- •7.8 Расчет статьи затрат «Топливо и электроэнергия для технологических целей»

- •7.9 Расчет статьи затрат «Расходы на подготовку и освоение производства»

- •7.10 Расчет статьи затрат «Износ инструментов и приспособлений целевого назначения»

- •7.11 Расчет статьи затрат «Амортизационные отчисления основных производственных фондов»

- •7.12 Расчет статьи затрат «Общепроизводственные расходы»

- •7.13 Расчет статьи затрат «Общехозяйственные расходы»

- •7.14 Расчет статьи затрат «Прочие производственные расходы»

- •7.15 Расчет статьи затрат «Коммерческие расходы»

- •7.16 Расчет нормативной прибыли на единицу продукции

- •8.2 Расчет полной себестоимости планового объема продукции

- •8.3 Расчет объема реализуемой продукции за плановый период

- •8.4 Определение затрат на одну условную единицу реализуемой продукции

- •8.5 Расчет общей суммы прибыли от реализации продукции

- •8.6 Расчет балансовой прибыли предприятия

- •8.7 Расчет налога на недвижимость

- •8.8 Расчет налога на нормируемые оборотные средства (оборотный капитал)

- •Заключение

- •Список использованных источников

- •(Обязательное) Стандарт-план работы участка

- •(Обязательное) Планировка участка

1.2 Выбор и обоснование типа производства и вида поточной линии

Форма организации производственного процесса на участке (в цехе) определяется, как правило, типом производства, т. е. степенью постоянства загрузки рабочих мест, линии, участка, цеха, завода одной и той же работой. Различают три типа производства: массовый, серийный, единичный.

Правильное определение типа производства на участке позволяет выбрать эффективную форму его организации. Основой для такого определения являются программа выпуска, вид изделия и трудоемкость его изготовления. Показателями могут служить коэффициенты специализации и массовости.

Коэффициент специализации (Kсп) определяем по формуле

|

|

|

(1.1) | |||

|

где |

m |

– |

количество операций по технологическому процессу на участке, равное 7; | ||

|

|

Спр |

– |

принятое количество рабочих мест, шт. | ||

Расчетное число рабочих мест Ср определяется по формуле

|

|

|

(1.2) | |||

|

где |

tшт.i |

– |

нормы времени на операцию, мин; | ||

|

|

r |

– |

такт поточной линии, мин/шт. | ||

Такт поточной линии рассчитывается по формуле

|

|

|

(1.3) |

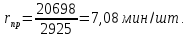

где N – программа выпуска изделий за месяц, равная 2925 штук;

FЭ – эффективный фонд времени работы оборудования, ч.

Эффективный фонд времени определяется по формуле

|

|

|

(1.4) |

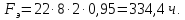

здесь d – количество рабочих дней, равное 22 дня;

t – продолжительность смены, равная 8 часов;

s – количество смен, равное 2;

Кп.о – коэффициент, учитывающий время простоя оборудования при плановом ремонте и равный 0,95.

Тогда

По формуле (1.3) определяем такт поточной линии r:

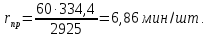

По формуле (1.2) определяем расчетное число рабочих мест Cр:

Примем количество рабочих мест Спр = 7.

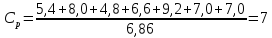

По формуле (1.1) определяем коэффициент специализации Ксп:

Так

как Ксп

1,

то тип производства является массовым.

1,

то тип производства является массовым.

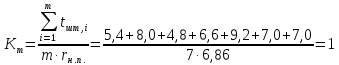

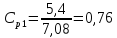

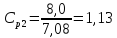

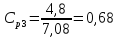

Определяем коэффициент массовости Км:

(1.5)

(1.5)

|

|

|

Км ≥1, значит, имеет место массовый тип производства, так как каждая операция технологического процесса полностью загружает одно рабочее место на протяжении всего планируемого периода.

Так как тип производства массовый, имеет смысл организация поточного производства. Изготавливается одна деталь – шестерня, поэтому линия является однопредметной. Так как нормы времени не равны или не кратны такту, то технологический процесс нельзя синхронизировать, а значит, линия прерывная. Т.е. для изготовления шестерни нужно применить однопредметную прерывно-поточную линию.

2. Расчет календарно-плановых нормативов и построение стандарт-плана оппл

Однопредметные прерывно-поточные линии применяются в массовом и крупносерийном типах производства, когда норма времени выполнения операции производственного процесса не равна и не кратна такту потока и когда на отдельных операциях появляется брак.

1. Такт однопредметной прерывно-поточной линии

2. Определение количества рабочих мест осуществляется по каждой i-ой операции и по всей поточной линии в целом. Рассчитываем количество рабочих мест по операциям по формуле

|

|

|

где tшт.i – норма штучного времени на данной i-й операции, с учетом коэффицмента выполнения норм, мин;

–

такт (поштучный ритм) поточной линии,

мин/шт.

–

такт (поштучный ритм) поточной линии,

мин/шт.

|

Наименование операции |

Норма штучного времени (tшт /мин) |

Коэффициент выполнения норм времени (Кв) |

Норма штучного времени с учетом коэф. выполнения норм (tшт), мин |

Такт

линии

|

Кол-во единиц оборудования (рабочих мест) |

Коэффициент загрузки рабочих мест, оборудования Кз | |

|

расчетное |

принятое | ||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1. Отрезная |

5,4 |

1,0 |

5,4 |

7,08 |

0,76 |

1 |

0,76 |

|

2. Токарная |

8,0 |

1,0 |

8,0 |

7,08 |

1,13 |

2 |

0,88 |

|

3. Протяжная |

4,8 |

1,0 |

4,8 |

7,08 |

0,68 |

1 |

0,68 |

|

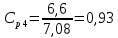

4. Зуборезная |

6,6 |

1,0 |

6,6 |

7,08 |

0,93 |

1 |

0,93 |

|

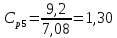

5. Зубоза-кругляющая |

9,2 |

1,0 |

9,2 |

7,08 |

1,30 |

2 |

0,77 |

|

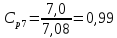

6. Шлифовальная |

7,0 |

1,0 |

7,0 |

7,08 |

0,99 |

1 |

0,99 |

|

7. Доводочная |

7,0 |

1,0 |

7,0 |

7,08 |

0,99 |

1 |

0,99 |

Исходя из расчетного количества рабочих мест, количество принятых рабочих мест будет:

Спр1 = 1; Спр2 = 2; Спр3 = 1; Спр4 = 1; Спр5 = 2; Спр6 = 1; Спр7 = 1.

Найдем коэффициенты загрузки по операциям:

Кз1 = 0,76; Кз2 = 0,88; Кз3 = 0,68; Кз4 = 0,93;

Кз5 = 0,77; Кз6 = 0,99; Кз7 = 0,99.

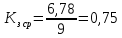

Средний коэффициент загрузки рабочих мест определяется по формуле:

|

|

,

,

что

соответствует требованиям для организации

ОППЛ (Кз

ср

Расчётная численность производственных рабочих - 9 человек, однако после построения графика регламентации труда (подбора работ и совмещения профессий) выявлено, что достаточно иметь на линии 7 человек в смену. Один из них будет выполнять работу на 2-м и 3-м рабочем месте, один на 4-м и 7-м рабочем месте.

График

и порядок обслуживания рабочих мест

представлен на стандарт плане (см.

Приложение А).

|

№ операции |

наименование операции |

Норма времени (tшт /мин) |

Такт потока (rпр), мин/шт |

Количество рабочих мест |

Номер рабочих мест |

Загрузка рабочих мест |

Количество рабочих, чел |

Порядок обслуживания рабочих мест |

График работы оборудования и перехода рабочих с одного рабочего места на другое за период оборота линии, равный одной смене (480 мин), и движение оборотных заделов |

Программа выпуска дет. за Fсм=Т0=480 мин | |||||||||||||

|

Расчетное (Ср) |

Принятое (Спр) |

в % |

в мин. |

60 |

120 |

180 |

240 |

300 |

360 |

420 |

480 |

| |||||||||||

|

1 |

Отрезная |

5,4 |

6,55 |

0,76 |

1 |

1 |

76 |

365 |

1 |

1+3 |

|

|

|

|

|

|

|

|

| ||||

|

2 |

Токарная |

8,0 |

6,55 |

1,13 |

2 |

2 3 |

100 |

480 62 |

2 |

2 3+1 |

|

|

|

|

|

|

|

|

| ||||

|

13 | |||||||||||||||||||||||

|

3 |

Протяжная |

4,8 |

6,55 |

0,68 |

1 |

4 |

68 |

326 |

1 |

4 |

|

|

|

|

|

|

|

|

| ||||

|

4 |

Зуборезная |

6,6 |

6,55 |

0,93 |

1 |

5 |

93 |

446 |

1 |

5+7 |

|

|

|

|

|

|

|

|

| ||||

|

5 |

5. Зубоза-кругляющая |

9,2 |

6,55 |

1,3 |

2 |

6 7 |

100 |

480 144 |

2 |

6 7+5 |

|

|

|

|

|

|

|

|

| ||||

|

30 | |||||||||||||||||||||||

|

6 |

6. Шлифовальная |

7,0 |

6,55 |

0,99 |

1 |

8 |

99 |

475 |

1 |

8 |

|

|

|

|

|

|

|

|

| ||||

|

7 |

7. Доводочная |

7,0 |

6,55 |

0,99 |

1 |

9 |

99 |

475 |

1 |

9 |

|

|

|

|

|

|

|

|

| ||||

|

|

Итого: |

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

| ||||

3. На ОППЛ вследствие различной трудоемкости на операциях производственного процесса неизбежны межоперационные оборотные заделы. Они создаются для выравнивания производительности на смежных операциях. Это детали или узлы, находящиеся на рабочих местах в ожидании процесса обработки.

Расчет межоперационных оборотных заделов производится по стандарт-плану ОППЛ между каждой парой смежных операций (например, между 2-й и 3-й операциями, между 3-й и 4-й и т.д.). Для этого период оборота линии (То) разбивается на части, каждая из которых характеризуется неизменным числом работающих единиц оборудования на смежных операциях и называется частным периодом. Размер оборотного задела между каждой парой смежных операций (i и i+1) и в каждом частном периоде (Тj) определяется по формуле:

|

|

|

(2.8) | |||

|

где |

Тj |

– |

продолжительность j-го частного периода между смежными операциями при неизменном числе работающих единиц оборудования, мин; | ||

|

|

Сi и Сi+1 |

– |

число единиц оборудования соответственно на i-ой и (i+1)-ой операциях в течение частного периода времени Тj; | ||

|

Tшт.i и Тшт.i+1 |

– |

нормы штучного времени соответственно на i-ой и (i+1)-ой операциях технологического процесса, мин. | |||

Расчет изменения заделов приведён в таблице 2.1.

Таблица 2.1 – Расчет динамики межоперационных оборотных заделов

|

Частные периоды |

Длительность частного периода, мин |

Расчет изменения заделов по частным периодам, шт. |

Площадь эпюр, дет./мин |

|

1 |

2 |

3 |

4 |

|

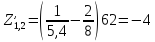

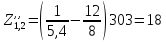

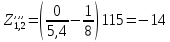

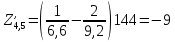

Между 1-й и 2-й операциями | |||

|

T1 |

62 |

|

124 |

|

T2 |

303 |

|

2727 |

|

T3 |

115 |

|

805 |

|

|

|

Итого |

3656 |

|

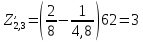

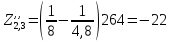

Между 2-й и 3-й операциями | |||

|

T1 |

62 |

|

93 |

|

T2 |

264 |

|

2904 |

|

T3 |

154 |

|

1463 |

|

|

|

Итого |

4460 |

|

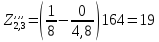

Между 3-й и 4-й операциями | |||

|

T1 |

120 |

|

1080,0 |

|

T2 |

326 |

|

2934 |

|

|

|

Итого |

4014 |

|

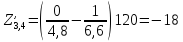

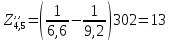

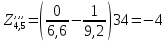

Между 4-й и 5-й операциями | |||

|

T1 |

144 |

|

648 |

|

T2 |

302 |

|

1963 |

|

T3 |

34 |

|

68 |

|

|

|

Итого |

2679 |

|

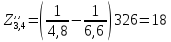

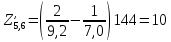

Между 5-й и 6-й операциями | |||

|

T1 |

144 |

|

720 |

|

T2 |

331 |

|

1820,5 |

|

T3 |

5 |

|

5 |

|

|

|

Итого |

2545,5 |

|

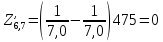

Между 6-й и 7-й операциями | |||

|

Т1 |

475 |

|

0 |

|

|

|

Всего |

17354,5 |

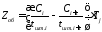

В экономическом отношении важной характеристикой ОППЛ является средняя величина межоперационных заделов между каждой парой смежных операций и по линии в целом, поскольку она характеризует связывание оборотных средств в незавершенном производстве.

Между каждой парой смежных операций расчет средней величины межоперационных оборотных заделов производим по формуле:

|

|

|

(2.9) | ||

|

где |

Si |

– |

площадь эпюры оборотного задела между i-ой и (i+1)-ой операциями; | |

|

|

То |

– |

период оборота линии. | |

Результаты расчета приведены в таблице 2.2.

Таблица 2.2 – Расчет средней величины межоперационных оборотных заделов

|

Пара смежных операций |

Период оборота линии, То, мин |

Площадь эпюр, Si |

Средняя величина заделов, z'ср. об., шт. |

|

1-2 |

480 |

3656 |

8 |

|

2-3 |

480 |

4460 |

9 |

|

3-4 |

480 |

4014 |

8 |

|

4-5 |

480 |

2679 |

6 |

|

5-6 |

480 |

2545,5 |

5 |

|

6-7 |

480 |

0 |

0 |

|

Всего |

17354,5 |

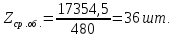

36 | |

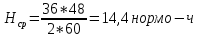

Средняя величина межоперационного задела в целом по линии равна сумме средних величин межоперационных оборотных заделов по всем операциям. Эту величину вычисляем по формуле

|

|

|

(2.10) | |||

|

где |

|

– |

сумма площадей эпюр по всей поточной линии

| ||

Среднюю величину оборотного задела (zср.об) на линии принимаем для расчета величины незавершенного производства. Величина незавершенного производства в нормо-часах, без учета затрат труда в предыдущих цехах, определяем по формуле

|

|

|

(2.11) |

Для нашего случая

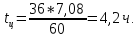

Важным календарно-плановым нормативом является длительность производственного цикла (tц). Расчет этого норматива производим по формуле

|

|

(2.12) |

Для

данного

случая

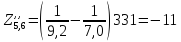

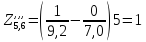

,

, ,

, ,

, ,

, мин/шт.

мин/шт.

,

, ,

,