- •Глава 3. Основы проектирования деталей машин

- •3.1. Основные понятия

- •3.2. Механические передачи

- •3.2.1. Цилиндрические зубчатые передачи

- •3.2.2. Конические зубчатые передачи

- •3.2.3. Червячные передачи

- •3.2.4. Ременные передачи

- •3.2.5. Цепные передачи

- •3.3. Несущие и базирующие элементы

- •3.3.1. Валы и оси

- •3.3.2. Опоры валов и осей

- •3.3.3.Уплотнения подшипниковых узлов

- •3.4. Соединения

- •3.4.1. Резьбовые соединения

- •3.4.2. Шпоночные соединения

- •3.4.3. Шлицевые соединения

- •3.4.4. Штифтовые соединения

- •3.4.5. Заклепочные соединения

- •3.4.6. Сварные соединения

- •3.5. Муфты

- •3.5.1. Глухие муфты

- •3.5.2. Компенсирующие муфты

- •3.5.3. Упругие муфты

Глава 3. Основы проектирования деталей машин

3.1. Основные понятия

Деталь – изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций.

Сборочная единица – изделие, составные части которого подлежат соединению между собой сборочными операциями на предприятии-изготовителе.

Механизм – совокупность сборочных единиц и деталей, которые находятся в определённой взаимосвязи и обеспечивают необходимое функционирование.

Привод – устройство для приведения в действие машин и механизмов. Он состоит из двигателя, передаточного механизма и системы управления.

Машина – система, осуществляющая механическое движение, необходимое для выполнения рабочего процесса.

Машины делятся на транспортные, энергетические, технологические и др.

Классификация деталей машин

Соединения предназначены для фиксации взаимного положения деталей и объединения их в сборочные единицы и узлы, например, сварные, заклёпочные.

Передачи осуществляют передачу энергии от двигателя к исполнительному органу:

– передачи зацеплением (цилиндрические, конические, червячные, цепные), трением (ременные, фрикционные);

– элементы, преобразующие движение (рычажные, кулачковые).

Несущие и базирующие элементы:

– валы и оси;

– подшипники;

– направляющие, поддерживающие поступательно движущиеся детали;

– корпусные и несущие детали – основные части редуктора, воспринимающие нагрузки.

Особые группы:

– устройства для защиты от загрязнений и смазывания (уплотнения, кожухи, крышки);

– упругие элементы (пружины, рессоры, амортизаторы).

Требования к деталям машин

Работоспособность – способность изделия выполнять заданные функции с параметрами, установленными в техническом задании.

Техническое обслуживание – этап эксплуатации, направленный на поддержание надёжности и готовности технических объектов и их элементов.

Надёжность – свойство изделия выполнять в течение заданного времени или заданной наработки свои функции, сохраняя в заданных пределах эксплуатационные показатели.

Долговечность – свойство изделия, позволяющее ему сохранять работоспособность до предельного состояния с необходимыми перерывами для технического обслуживания и ремонта.

Ремонт – совокупность технических мероприятий, осуществляемых с целью восстановления работоспособности устройства.

3.2. Механические передачи

Механической передачей называется механизм, передающий энергию от двигателя к исполнительному органу машины с преобразованием скоростей, сил и моментов, а иногда характера и закона движения.

Редуктор – передаточный механизм, служащий для понижения частоты вращения, увеличения вращающего момента. Мультиприкатор – механизм, повышающий частоту вращения.

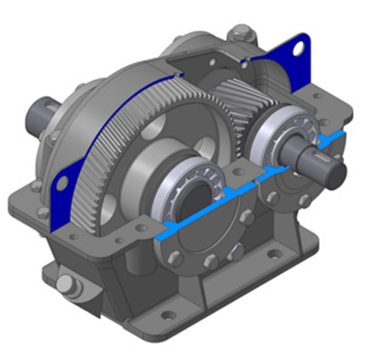

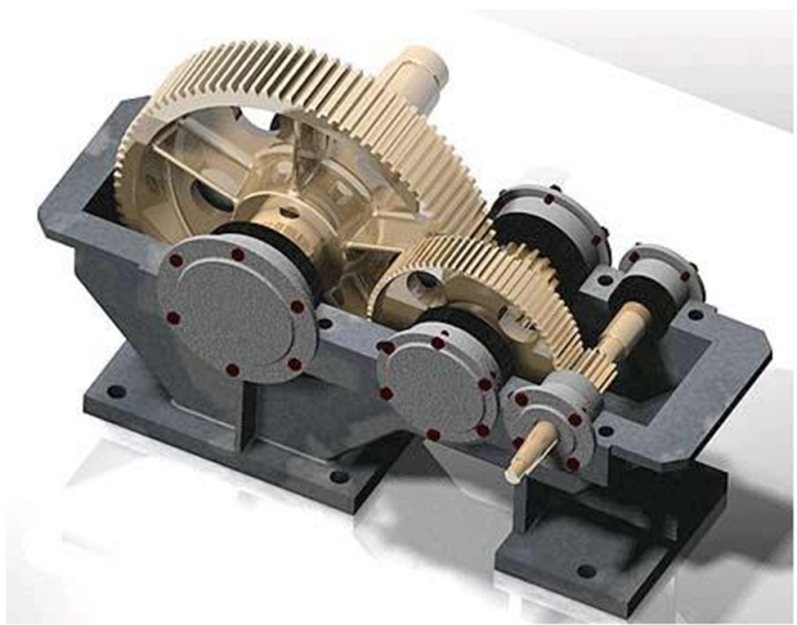

На рис. 3.1 показаны редукторы:

а – одноступенчатый с цилиндрическими зубчатыми колесами;

б – одноступенчатый с коническими зубчатыми колесами;

в– червячный;

г – двухступенчатый коническо-цилиндрический;

д – двухступенчатый соосной схемы (оси валов I и III совпадают).

Двухступенчатые редукторы обеспечивают получение больших передаточных отношений i, от 6,3 до 64.

Корпуса редукторов обычно делают составными из двух частей с осевой или радиальной сборной. При осевой сборке разъем корпуса выполняют перпендикулярно осям валов (рис. 3.2а), а при радиальной – по плоскости, проходящей через оси валов (рис. 3.2б).

На рис. 3.3 показан двухступенчатый редуктор с радиальной сборкой и цилиндрическими колёсами, типичный для общего машиностроения. Корпус состоит из основания 5 и крышки 4. Они соединены болтами 6 и штифтами 9. Крышка 3 с отдушиной 2 служит для осмотра и заливки масла, пробка 8 для слива масла, маслоуказатель 7 для определения уровня масла, рем-болты 1 для переноса подъемным краном. Внутри корпуса располагаются тихоходный вал 11 с зубчатым колесом 10, промежуточный вал 14 с нарезанными зубьями и насаженным зубчатым колесом, быстроходный вал с нарезанными зубьями 15 и подшипники.

На рис.3.4 представлен внешний вид редукторов:

а – цилиндрического двухступенчатого; б – одноступенчатого косозубого; одноступенчатого конического.

По способу передачи движения от ведущего звена к ведомому различают передачи трением и зацеплением. Передачи зацеплением с непосредственным контактом: зубчатые, червячные, цепные.

На рис. 3.5 показаны передачи:

а – цилиндрическая прямозубая передача с параллельными осями и внешним зацеплением;

б

Рис.

3.5

в – косозубая цилиндрическая передача с внешним зацеплением;

г – прямозубая коническая передача с пересекающимися осями;

д – косозубая коническая передача;

е – червячная передача.