- •Глава 3. Основы проектирования деталей машин

- •3.1. Основные понятия

- •3.2. Механические передачи

- •3.2.1. Цилиндрические зубчатые передачи

- •3.2.2. Конические зубчатые передачи

- •3.2.3. Червячные передачи

- •3.2.4. Ременные передачи

- •3.2.5. Цепные передачи

- •3.3. Несущие и базирующие элементы

- •3.3.1. Валы и оси

- •3.3.2. Опоры валов и осей

- •3.3.3.Уплотнения подшипниковых узлов

- •3.4. Соединения

- •3.4.1. Резьбовые соединения

- •3.4.2. Шпоночные соединения

- •3.4.3. Шлицевые соединения

- •3.4.4. Штифтовые соединения

- •3.4.5. Заклепочные соединения

- •3.4.6. Сварные соединения

- •3.5. Муфты

- •3.5.1. Глухие муфты

- •3.5.2. Компенсирующие муфты

- •3.5.3. Упругие муфты

3.2.5. Цепные передачи

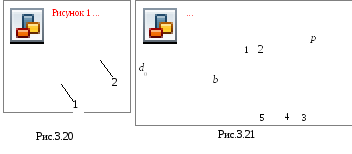

Цепная передача состоит из ведущей 2 и ведомой 1 звездочек, огибаемых цепью (рис.3.20). Их преимущество перед ременными: могут передавать движение при значительных межосевых расстояниях между валами, могут передавать большие мощности, силы предварительного натяжения малы.

Недостатки: значительный шум, быстрое изнашивание шарниров цепи.

Приводные цепи

Основные типы: роликовые, втулочные и зубчатые.

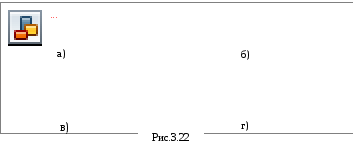

Роликовая цепь состоит из внутренних 1 и наружных 2 пластин (рис.3.21). В наружные пластины запрессованы валики 5, пропущенные через втулки 4. На втулки напрессованы внутренние пластины. На втулки свободно одеты ролики 3. Зацепление цепи со звездочкой происходит через ролик, который перекатывается по зубу и уменьшает его износ.

Втулочные цепи отличаются от роликовых тем, что не имеют роликов.

Одной из важных характеристик цепи является её длина, которая может быть вычислена с использованием зависимости для определения потребного числа звеньев

![]()

где a – расстояние между осями звездочек;

z1, z2 – число зубьев ведущей и ведомой звездочек;

p – шаг цепи.

Сила натяжения ведущей ветви цепи равна сумме составляющих:

- окружной силы Ft = 2M/d,

где d - делительный диаметр звездочки;

- предварительного натяжения цепи F0 = kfqag,

где kf -коэффициент провисания, зависящий от угла наклона линии центров звездочек к горизонту;

q – масса одного метра цепи;

- центробежной силы Fv = qv2,

где v - скорость цепи.

Работоспособность цепных передач определяется изнашиванием шарниров, поэтому основным является расчет, направленный на обеспечение износостойкости шарниров.

Для втулочной цепи нагрузочная способность определяется из условия, чтобы среднее давление в шарнире звена рц не превышало допускаемого [рц] = 15…35 МПа

![]()

где Fp – расчетная сила натяжения цепи;

Kэ = 0,64…1,25 – коэффициент, учитывающий способ смазывания, угол наклона линии центров звездочек, способ регулировки натяжения цепи;

A = d0b – площадь проекции опорной поверхности шарнира на осевую плоскость,

d0 – диаметр втулки;

b – длина втулки;

m – коэффициент рядности цепи.

3.3. Несущие и базирующие элементы

3.3.1. Валы и оси

Валы предназначены для закрепления на них зубчатых колес, червяков, звездочек, шкивов, и передачи вращающих моментов. Оси служат только для поддержания вращающихся деталей механизмов и не передают вращающих моментов. Они могут быть вращающимися и неподвижными.

Валы делятся на прямые, коленчатые и гибкие. На рис.3.22 показаны гладкие (а) и фасонные (б, в) прямые валы. Гладкие валы используются в трансмиссиях только для передачи вращающего момента. Ступенчатые валы обеспечивают осевую фиксацию установленных на них деталей. Преимущества ступенчатых валов – уменьшение массы за счет приближения к балкам равного сопротивления. Полые валы обеспечивают снижение массы на 40…50% при уменьшении момента сопротивления на 15…20%. Коленчатые валы применяются в поршневых машинах (рис.3.22г). Они служат для преобразования поступательного движения во вращательное и наоборот.

Входные

и выходные валы имеют цилиндрические

или конические концевые участки для

установки зубчатых колес, шкивов,

звездочек. Конические участки обеспечивают

высокую точность базирования сопряженных

деталей, легкость сборки.

Входные

и выходные валы имеют цилиндрические

или конические концевые участки для

установки зубчатых колес, шкивов,

звездочек. Конические участки обеспечивают

высокую точность базирования сопряженных

деталей, легкость сборки.

В местах изменения диаметра выполняют плавный переход – галтель. Чем больше отношение радиуса галтели к диаметру r/d и меньше перепад диаметров ступеней, тем меньше коэффициент концентрации напряжений.

На рис.3.23 показаны переходные участки между соседними ступенями вала разных диаметров. Для обеспечения упора сопряженной с валом детали радиус галтели r должен быть меньше фаски детали f, а высота заплечика t больше 2f (рис. 3.23а).

Обеспечить

увеличение радиуса галтели можно

установкой промежуточного кольца 1 (рис

3.23б), либо выполнением поднутрения (рис

3.23 в). Если поверхность меньшей ступени

обрабатывается шлифованием,

предусматриваются канавки для выхода

шлифовального круга (рис.3.23г).

Обеспечить

увеличение радиуса галтели можно

установкой промежуточного кольца 1 (рис

3.23б), либо выполнением поднутрения (рис

3.23 в). Если поверхность меньшей ступени

обрабатывается шлифованием,

предусматриваются канавки для выхода

шлифовального круга (рис.3.23г).

Расчет валов ведут на статическую прочность и сопротивление усталости. Нагрузки, действующие на вал, возникающие в местах посадки сопряженных деталей, подшипниковых узлов заменяются эквивалентными сосредоточенными. Они переносятся к оси вала, строятся эпюры изгибающих и крутящих моментов. Расчетными являются сечения с концентраторами напряжений: галтельные переходы, поперечные отверстия, шлицы, шпоночные канавки.

Для каждого из расчетных сечений вычисляют коэффициент запаса и сравнивают его с допускаемым

.

.

Запасы прочности по нормальным и касательным напряжениям определяются по формулам

![]() ,

,

![]() ,

,

где ![]() ,

,

![]() – пределы выносливости при симметричных

циклах изменения нормальных и касательных

напряжений;

– пределы выносливости при симметричных

циклах изменения нормальных и касательных

напряжений;

![]() ,

,

![]() – амплитудные значения напряжений;

– амплитудные значения напряжений;

![]() ,

,

![]() – средние значения напряжений;

– средние значения напряжений;

K,

![]() – коэффициенты снижения пределов

выносливости детали

– коэффициенты снижения пределов

выносливости детали

K![]() ;

;

![]() ;

;

kσ, kτ – эффективные коэффициенты концентрации напряжений;

kdσ, kdτ – коэффициенты влияния размеров детали;

kFσ, kFτ – коэффициенты, учитывающие шероховатость поверхности;

kυ – коэффициент, учитывающий способ упрочнения поверхностного слоя.

Коэффициенты определяются по таблицам или графикам.