Лекция 11

Мембранная обработка молочного сырья.

Вопросы:

1.Мембранные методы обработки молока и молочного сырья. Сущность процесса. Классификация методов.

2.Влияние различных факторов на эффективность мембранной фильтрации.

3.Аппараты для баромембранных процессов.

1.Мембранные методы обработки молока и молочного сырья. Сущность процесса. Классификация методов.

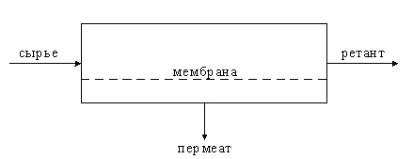

Пропуская молоко под определенным давлением через полупроницаемые мембраны, можно добиться разделения его на фракции. При этом в одной из них концентрация определенных компонентов будет увеличиваться, в другой – уменьшаться. Первая называется концентратом, вторая, проникающая через мембрану, — пермеатом. (рис. 1).

Рис.1 Механизм мембранного разделения

Механизм переноса частиц или молекул определенного вещества через полупроницаемую мембрану можно представить следующим образом. Если диаметр частиц больше размера пор, то они задерживаются мембраной полностью. Частицы, размеры которых меньше, чем размеры пор в основном проходят через мембрану, но также могут задерживаться мембраной за счет электростатических сил. Результат этого взаимодействия, а следовательно, и доля задерживаемых частиц и молекул в значительной мере зависят от:

-рН среды;

-ионной силы;

117

-прилагаемого давления;

-величины потока разделяемой жидкости.

Мембранная фильтрация – это технология фильтрации с помощью полупроницаемых мембран, позволяющая произвести разделение эмульсии (молоко, сыворотка) на составляющие.

Мембранные процессы отличаются от процесса фильтрования.

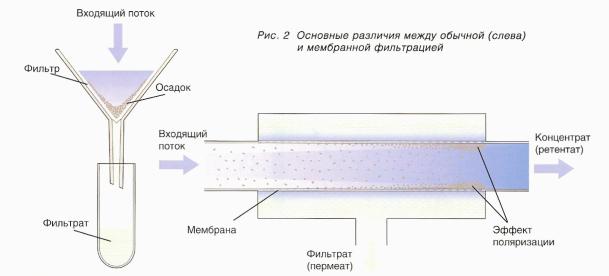

На очистку фильтрованием направляют жидкость, представляющую собой гетерогенную (двухфазную) систему с различной степенью дисперсности взвешенных частиц. При фильтровании задерживаются взвешенные частицы размером не менее 100...200А. При фильтровании задерживаемое вещество остается либо на поверхности, либо в объеме фильтрующего материала, который при загрязнении меняют или очищают обратной промывкой (рис. 2).

Рисунок 2 - Различия между мембранной и обычной фильтрацией

Главная особенность мембранного разделения заключается в том, что в условиях, когда размеры пор мембраны соизмеримы с размерами молекул растворителя и растворенного вещества, совершенно меняется механизм фильтрования.

Можно выделить несколько последовательных стадий мембранного процесса:

118

1)перенос компонентов исходного потока к поверхности мембраны;

2)проникновение этих компонентов в мембрану;

3)прохождение их через мембрану;

4)выход компонентов из мембраны с противоположной стороны;

5)распространение прошедших через мембрану компонентов в растворе справа от мембраны.

Можно привести следующую условную классификацию различных мембранных процессов с точки зрения их движущей силы:

-градиент электрического потенциала: электродиализ,

электрофорез;

-градиент концентрации: диализ, пертракция, первапорация, пермеация, газоразделение;

-градиент давления: микрофильтрация, ультрафильтрация, нанофильтрация, обратный осмос.

-градиент температуры: термоосмос, эффект Сорета.

К мембранным методам механической обработки молока относят:

-баромембранные

-электромембранные Баромембранные методы.

Баромембранным называют такой способ механической обработки, когда продукт проходит через полупроницаемую перегородку (мембрану)

под действием избыточного давления. В зависимости от размера отделяемых частиц различают:

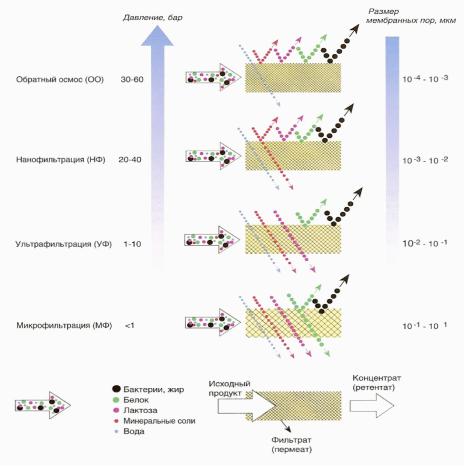

обратный осмос – используют для концентрации почти всех компонентов молока, молочной сыворотки и фильтрата, полученного после ультрафильтрации сыворотки;

нанофильтрацию - для частичного обессоливания (деминерализации) молочной сыворотки, а также фильтрата, полученного в результате ультрафильтрации молочной сыворотки;

ультрафильтрацию - для концентрации белков молока или молочной сыворотки, а также для нормализации по массовой доле белка при производстве сыров, йогуртов и некоторых

119

других молочных продуктов с повышенной массовой долей СОМО;

микрофильтрацию - применяют в основном для холодной стерилизации обезжиренного молока, молочной сыворотки и рассола, предназначенного для посолки сыров, а также для обезжиривания молочной сыворотки при производстве концентрата сывороточных белков методом ультрафильтрации.

На рисунке 3 приведена сравнительная характеристика баромембранных процессов.

Рисунок 3 – Сравнительная характеристика баромембранных процессов

К важнейшим технологическим параметрам баромембранных процессов относятся скорость фильтрации, полнота разделения (селективность) и проницаемость компонентов.

1. Скоростью фильтрации называют объемный расход фильтрата, получаемого в единицу времени с 1 м2 площади поверхности мембраны.

120

2. Разделяющую способность мембраны принято характеризовать селективностью Rс (%) (иногда Rс называют коэффициентом солезадержания).

100(C1-С2)

Rс = —————

C1

где C1 и С2 — концентрации задерживаемого вещества в исходном растворе и фильтрате.

3.Проницаемость G (л/(м3ч)) при данном давлении выражается соотношением

G =V/Fτ

где V — объем фильтрата, л; F — рабочая площадь поверхности мембраны, м2; τ — продолжительность процесса, ч.

Потенциально баромембранная обработка молока и молочных продуктов позволяет создавать широкую гамму специальных технологических процессов. В качестве примеров, в частности, можно назвать:

-деминерализацию соленой сыворотки методом нанофильтрации («свободного» обратного осмоса), при котором удаляется 98% ионов натрия

икалия, 20% ионов кальция, а удерживаются все белки и 98% лактозы;

-очистку рассола в сыроделии от нежелательных микроорганизмов и других загрязнений;

-концентрирование биомассы молочнокислых микроорганизмов при производстве заквасок и бактериальных препаратов;

-изготовление молочного сахара методом непосредственной сушки деминерализованного ультрафильтрата сыворотки, что увеличивает выход

готового продукта в 1,5-1,7 раза;

- получение сывороточных белковых концентратов, способных улучшать консистенцию и вкус традиционных молочных продуктов (кефира, сметаны, плавленых сыров, мороженого), а также повышать биологическую и пищевую ценность детских молочных смесей.

Микрофильтрация - это концентрация посторонних частиц и высокомолекулярных соединений, например бактерий, с последующим их удалением, которая происходит при пропускании молочного сырья сквозь полупроницаемые мембраны. Микрофильтрация молока – относительно новый, применительно к молоку мембранный процесс, при котором, как и

121

при ультрафильтрации, разделение компонентов молока протекает под действием давления в проточном режиме при скоростях жидкости над мембраной 5 - 7 м/сек. При микрофильтрации мембрана свободно пропускает белки, сахара и соли, а бактерии и жировые частицы задерживаются на ее поверхности. Механизм такого разделения представлен на рисунке 4.

Рисунок 4 - Механизм микрофильтрации молока.

Микрофильтрационные мембраны имеют размер пор соответственно размеру и молекулярной массе задерживаемой частицы (в данном случае — бактериям). Бактерии имеют размеры от 1,0 до 10 мкм (гнилостные бактерии

— 5—8 мкм, уксуснокислые и флюоресцирующие бактерии— 1—2 мкм, кокки — 0,75—1,25 мкм) с молекулярной массой свыше 500 000; дрожжи и плесени имеют размеры от 10,0 до 100,0 мкм с молекулярной массой свыше 500 000. Соответственно мембраны, применяемые при микрофильтрации, имеют такой размер пор, при котором эти частицы будут задерживаться, а именно от 0,1 до 10,0 мкм.

Мембраны, применяемые при микрофильтрации, задерживают кроме бактерий молочный жир и крупные мицеллы казеина. Размеры задерживаемых жировых шариков от 0,1 до 5,0 мкм (в молочной сыворотке

— от 0,1 до 1,0 мкм) и молекулярная масса от 100 000 до 500 000.

Процесс микрофильтрации молочного сырья сводит к минимуму высокотемпературное воздействие на белковые вещества молока, так как обработку осуществляют при температурах ниже порога денатурации

122

сывороточных белков (50—55 °С). Эффективность холодной стерилизации увеличивается при отсутствии мицелл казеина, которые способствуют быстрому образованию гелевого слоя при микрофильтрации из-за оседания на мембранах, что влечет за собой снижение скорости фильтрации. Более эффективно в целях стерилизации подвергать микрофильтрации молочную сыворотку перед ультрафильтрацией, что необходимо при производстве концентратов сывороточных белков, используемых в качестве добавок для продуктов детского и диетического питания, а также при производстве молочного сахара.

Помимо холодной стерилизации в молочной промышленности микрофильтрация используется для очистки растворов лактозы на фильтрпрессах от красящих веществ и других нежелательных примесей при производстве рафинированного молочного сахара.

При микрофильтрации сыворотки удаляются бактерии, фосфолипиды и казеин. Этот процесс используют для получения сывороточно-протеинового концентрата более высокого качества и повышения скорости потока при последующей ультрафильтрации. При ультрафильтрационном концентрировании очищенной таким образом сыворотки достигается содержание сухих веществ в концентрате 22-25% и белка – 19%. После сушки белкового концентрата до влажности 4% получается высокоочищенный белок с содержанием 85% белка и менее 0,4% жира.

В производстве сыров для предотвращения поздних пороков сыра используется снижение количества вредных спор с помощью бактофугирования молока. При одноили двукратном бактофугировании возможно удалять до 95 % бактерий и спор, что снижает риск возникновения пороков, но не снимает его совсем. Стерилизация методом UHT полностью убирает споры и таким образом исключает риск поздних пороков сыра. Однако вкус молока и качество сыра изменяются в худшую сторону.

Микрофильтрация сокращает количество спор более чем на 99,99 %. Риск появления поздних пороков, а значит, и потерь продукта полностью исключен. Кроме того, не меняется состояние компонентов молока, что позволяет получать сыр великолепного качества. Качество подсырной сыворотки при этом также улучшается.

Также микрофильтрация используется для производства высокочистых нативных белковых продуктов, в первую очередь молочных белков для продуктов питания грудных младенцев. Строгие требования к

123

качеству белков, а также последующие технологические процессы производства порошкообразного продукта не позволяют осуществлять высокотемпературную обработку. Кроме того, тепловая обработка может лишь дезактивировать микроорганизмы - возбудители болезней. Оставшиеся в продукте микробные клетки могут вызывать у младенцев аллергические реакции на искусственное питание.

Бактофугирование в данном случае также не обеспечивает необходимого отделения микроорганизмов и не гарантирует безопасность процесса. Микрофильтрация за счет физического барьера позволяет удалить патогены из сырья, т.е. обезжиренного молока или сыворотки. Белки при этом остаются в нативном состоянии и могут подвергаться оптимальной дальнейшей переработке.

Ультрафильтрация – наиболее часто применяемый мембранный процесс при переработке молочного сырья. УФ подвергают цельное молоко, обезжиренное молоко, предварительно сквашенное молоко, а также сыворотку.

Поэтому при ультрафильтрации молочного сырья размер пор мембран составляет от 0,01 до 0,1 мкм, в результате чего на мембранах концентрируются молочные белки, молочный жир, витамины и частично лактоза. В фильтрате, проходящем сквозь мембраны, остаются ионы, минеральные соли и в основном лактоза и вода. Процесс ультрафильтрации осуществляется при температурах 50—55 °С и давлении 0,1 —1,0 МПа.

Для более полной очистки белкового концентрата, получаемого в результате ультрафильтрации, от лактозы применяют диафильтрацию. Это частный случай ультрафильтрации, при котором полученный в результате ультрафильтрации белковый концентрат разбавляют деминерализованной водой и вновь подвергают ультрафильтрации до исходной массовой доли сухих веществ.

Задачами УФ являются:

а) предварительное концентрирование белков в молоке для производства традиционных видов сыров;

б) значительное изменение соотношения между белками и другими компонентами для создания новых видов сыров;

124

в) нормализация молока по белку для обеспечения однородности и воспроизводимости свойств получаемого сыра не зависимо от сезонности;

г) выделение сывороточных белков из сыворотки с целью получения белковых концентратов и лактозного раствора.

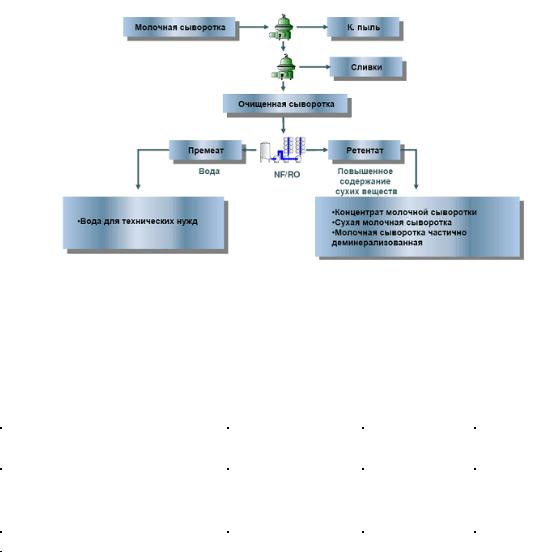

Применение ультрафильтрации в молочной промышленности весьма разнообразно. Общая схема процесса ультрафильтрации и способов ее применения в молочной промышленности приведена на рисунке 5.

Рисунок 5 – Схема применения ультрафильтрации в молочной промышленности.

Предварительное концентрирование молока путем УФ увеличивает массовую долю сухих веществ в среднем с 12,5% до 16% и позволяет удвоить производительность последующих стадий. УФ сыворотки позволяет получать белковые концентраты с содержанием белка от 30 до 95 %. В ходе концентрирования происходит также отделение раствора лактозы и солей.

Использование УФ молока повышает выход сыра, например, в производстве сыра Фета расход молока сокращается с 8,5 до 6,5 кг/кг сыра. Кроме того, УФ концентрирование позволяет сократить расход молоко свертывающего фермента (до 60%) и бактериальной закваски, уменьшить

125

время созревания сыра и продолжительность технологического процесса, а также автоматизировать процесс производства и контроля.

Ультрафильтрация применяется для повышения уровня белков в питьевом молоке. Такой способ повышения содержания белков обогащает натуральный запах и вкус, в отличие от добавки сухого обезжиренного молока, которая часто придает питьевому молоку вкус кипяченого и увеличивает сладость из-за избытка лактозы. Наша технология позволяет произвести обезжиренное или маложирное питьевое молоко с запахом и вкусом цельного молока.

Ультрафильтрация применяется для увеличения уровня сухого вещества при производстве обезжиренной сметаны и других кисломолочных продуктов.

В производстве мороженого ультрафильтрация применяется в основном для изменения уровня лактозы. Увеличение содержания белка в мороженом способствует подвижности воды, но добавка сухого обезжиренного молока значительно поднимает общий уровень глюкозы, что придает мороженому песчанистость из-за образования кристаллов при замораживании. При ультрафильтрации лактоза и некоторые минералы удаляется с пермеатом. С помощью ультрафильтрации удается увеличить уровень протеинов без попутного увеличения концентрации лактозы и продлить срок хранения благодаря меньшему тепловому удару в циклах замораживания-размораживания.

Мороженое без лактозы и сахара или с низким уровнем углеводов можно изготовить с помощью ультрафильтрации в сочетании с диафильтрацией (добавлением воды). Это позволяет удалить до 96 % лактозы молока. Полученное мороженое может содержать менее одного грамма углеводов. Добавка заменителей сахара удовлетворит покупателейсладкоежек. Такое мороженое пользуется спросом на растущем рынке безуглеводных продуктов.

Питьевое молоко – еще один пример безуглеводного продукта, который производится с помощью сочетания ультрафильтрации и диафильтрации.

Творог, изготовленный с применением процесса ультрафильтрации, отличается от традиционных продуктов своей структурой и большей кремовой консистенцией. Его вкусовые качества намного лучше, чем в

126

твороге, изготовленном традиционным способом с одинаковым содержанием жира.

Важным достоинством новой технологии является то, что при получении творога из обезжиренного молока за счёт повышенного содержания белков его вкусовые и питательные качества выше даже по сравнению с творогом, полученным традиционным способом из нормализованного по жиру молока. Из-за сохранения сывороточных белков выход продукции увеличивается в среднем на 15%.

При традиционных методах получения творога с сывороткой уходят сывороточные белки, которые относятся к биологически активным продуктам, а также часть казеиновых белков. Новая технология получения творога, основанная на ультрафильтрации сквашенного молока, обеспечивает сохранение в получаемом твороге сывороточных белков в нативном состоянии, и полное выделение казеиновых белков.

При производстве творога методом ультрафильтрации из восстановленного молока выход продукции, вкусовые и питательные качества творога, внешний вид не отличается от творога полученного тем же методом из цельного молока.

Уникальная технология ультрафильтрации при производстве творога позволяет максимально сохранить в получаемом твороге нативные сывороточные белки, что определяет его особые биологические и питательные свойства, такой творог содержит оптимальное количество кальция и фосфора. Творог предназначен для питания детей в возрасте с шести месяцев при искусственном и смешанном вскармливании, профилактического лечебного питания детей различных возрастных групп, отстающих в физическом развитии, ослабленных, больных, в до и после операционном периоде, после перенесенных заболеваний, при анорексии и снижении аппетита, с избыточной массой тела и ожирением. Также творог, полученный таким методом, можно использовать в качестве исходного сырья для производства масс, творожных сырков, плавленых сыров и пр., при этом себестоимость подобного продукта будет значительно ниже.

Ультрафильтрацию молочного сырья применяют также в производстве детского творога, сыров, йогуртов и некоторых других молочных продуктов для повышения массовых долей белка или СОМО при нормализации по этим компонентам.

127

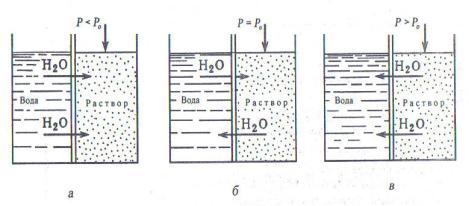

Обратный осмос — это процесс фильтрования растворов под давлением, превышающим осмотическое, через полупроницаемые мембраны, пропускающие растворитель и задерживающие молекулы либо ионы растворенных веществ.

В основе описываемого метода лежит явление осмоса — самопроизвольного перехода растворителя через полупроницаемую перегородку в раствор (рис. 6 а). Давление, при котором наступает равновесие (рис. 6 б), называется осмотическим. Если со стороны раствора приложить давление, превышающее осмотическое (рис. 6 в), то перенос растворителя будет происходить в обратном направлении, что нашло отражение в названии процесса «обратный осмос».

Рисунок 6 - Схема механизма обратного осмоса: а – осмос; б – равновесие; в – обратный осмос

Давление в обратноосмотических установках должно быть значительно больше, поскольку их производительность определяется разностью между рабочим давлением и осмотическим.

Обратным осмосом очищают, как правило, гомогенные (однородные) системы — истинные растворы. Обратноосмотическая мембрана должна быть настолько плотной, чтобы служить барьером для веществ, находящихся в растворах в виде молекул и ионов, что вызывает значительные гидравлические сопротивления при продавливании через мембраны чистого растворителя. Кроме того, при обратноосмотическом разделении растворов возникает еще одна противодействующая процессу сила — разность осмотических давлений, величина которой значительна при высокой концентрации растворенных веществ. При обратном осмосе не должно происходить загрязнения мембраны, т. е. задерживаемые вещества должны отводиться от мембраны и не сорбироваться ни на ее поверхности, ни в ее объеме. Загрязнение мембран

128

является вторичным процессом, отрицательно влияющим на обратноосмотическое разделение растворов.

К преимуществам обратного осмоса можно отнести следующие характеристики:

-сепарирование осуществляется без теплового воздействия, что значительно сохраняет качество продукта;

-за счет использования отработанной воды сокращается ее расход в

целом;

-появляется возможность получать новые продукты и совершенствовать вкусовые качества старых;

-уменьшаются отходы производства;

-система занимает мало места и не требует больших затрат как при установке парогенератора.

Недостатки заключаются в:

- необходимости затрачивать время и средства для подтверждения безопасности продукции и получения разрешения от управления по пище и лекарствам на использование новых мембранных материалов в пищевой промышленности;

-отсутствии определенных сведений об износостойкости мембран, продолжительности срока эффективной эксплуатации и стоимости их замены;

-чувствительности к уровню рН и химической инертности;

-ограничении величины рабочего давления в определенных конструкциях;

-проблемах загрязнения мембран при переработке определенных жидкостей.

Постоянные улучшения RO мембран и развитие передового технического оборудования привели к широкому применению технологии обратного осмоса в молочной промышленности. Низкая температура техпроцесса сводит к минимуму потери летучих вкусовых компонентов и предупреждает изменения в чувствительных к нагреву компонентах, например - денатурате протеина. Более того, обратный осмос предполагает

129

повторное использование воды и уменьшает потребности в ее заборе из водных источников.

Особые случаи применения ОO в молочной промышленности представляют собой концентрацию сыворотки при приготовлении сыра, концентрацию молока, обессоливание сыворотки и обработку сточных вод.

1). Концентрация сыворотки при изготовлении сыра:

для концентрации сыворотки применяют ОO в сочетании с другими мембранными процессами. Пермеат сыворотки после ультрафильтрации используют для производства сывороточного протеина, лактозы, а отходы содержат сниженное количество биологического кислорода.

Обратноосмотическая обработка сыворотки также позволяет восстановить тепло или использовать ОO пермеат на сыродельных заводах в качестве воды для промывки.

Рисунок 7 - Схема обработки молочной сыворотки обратным осмосом

Таблица 1. Состав сырья, ретентата, пермеата творожной сыворотки после применения технологии обратного осмоса

ТВОРОЖНАЯ |

СЫРЬЕ |

РЕТЕНТАТ |

ПЕРМЕАТ |

|

СЫВОРОТКА |

|

|

|

|

Натуральный белок |

0. |

6 0 |

1.83 |

--- |

Небелковый азот |

0.20 |

0.44 |

0. 0 8 |

|

Лактоза |

3. |

6 3 |

1 1.07 |

--- |

Кислота |

0. |

85 |

2 .59 |

--- |

Зольность |

0.67 |

2 .98 |

0.03 |

|

Жиры |

0.05 |

0.15 |

--- |

|

|

|

130 |

|

|

Сухие вещества |

6 . 00 |

18.06 |

0 .12 |

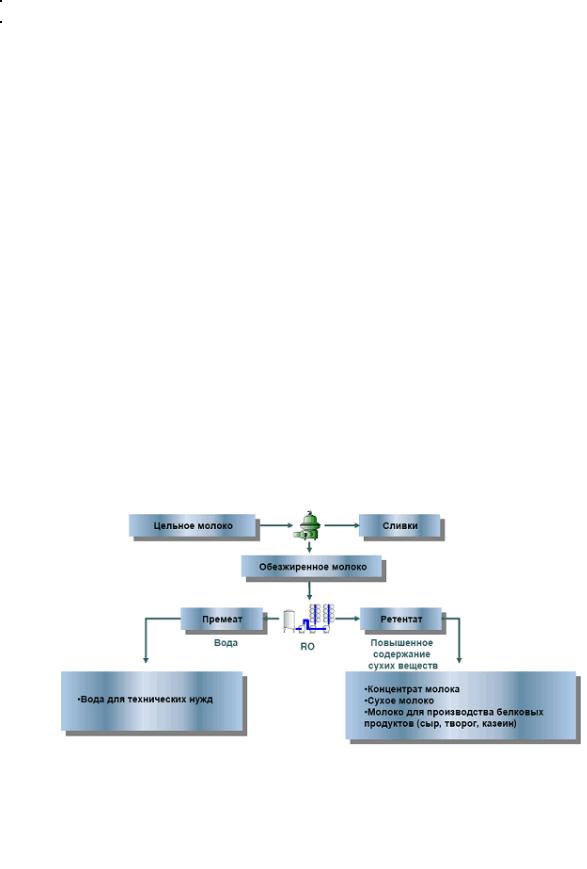

2). Концентрация молока: концентрация молока перед транспортировкой на перерабатывающее предприятие уменьшает объем жидкости и снижает стоимость перевозки, хранения, охлаждения и производства последующей продукции.

Качество сливочного масла, произведенного из ОO молока и не подвергаемого резкому снижению давления в процессе обработки, не изменяется на протяжении 6 месяцев при температуре хранения 18°.

Обратноосмотический концентрат молока может смешиваться с водой, при этом получается молоко удовлетворительного качества. Продукт ОO обработки цельного и снятого молока можно хранить при 4°C без изменений его качества.

3). Повышение уровня сухого вещества в обезжиренном молоке при производстве мороженого. Это позволяет использовать цельное молоко для получения сливок и затем сконцентрировать обезжиренное молоко для производства мороженого. Возможность производить сливки и сгущенное обезжиренное молоко из одного сырья сокращает стоимость ингредиентов по сравнению с покупкой сливок и сгущенного обезжиренного молока на рынке.

Рисунок 8 - Обратный осмос обезжиренного молока

Таблица 2. Состав сырья, ретентата, пермеата обезжиренного молока после применения технологии обратного осмоса.

Обезжиренное молоко |

СЫРЬЕ |

РЕТЕНТАТ |

ПЕРМЕАТ |

Натуральный белок |

2.85 |

8.59 |

- |

|

131 |

|

|

Небелковый азот |

0.15 |

0.33 |

0. 0 6 |

Лактоза |

4.40 |

13.26 |

- |

Кислота |

0.20 |

0.60 |

- |

Зольность |

0.70 |

2 .05 |

0.03 |

Жиры |

0.06 |

0.18 |

- |

Сухие вещества |

8.36 |

25.00 |

0 .09 |

Дополнительное преимущество обратного осмоса в том, что концентрирование происходит при низкой температуре. Мороженое из молока, сконцентрированного обратным осмосом, имеет более «молочный» запах, чем мороженое из молока, сгущенного выпариванием. Такое мороженое часто приобретает запах вареного или пригоревшего молока. Обратный осмос обезжиренного молока обеспечивает запах свежего молока и позволяет улучшить рецептуру мороженого.

4). Производство маложирного или обезжиренного йогурта.

Обработка обезжиренного молока обратным осмосом позволяет избежать тепловой денатурации белка, характерной для выпаривания. При производстве нежирного и обезжиренного йогурта можно увеличить содержание сухого вещества в свежем обезжиренном органическом молоке посредством обратного осмоса.

5). Для более эффективного выпаривания обезжиренного молока его можно предварительно сконцентрировать обратным осмосом. Применение систем ОО обычно является самым экономичным способом повышения производительности сушилок обезжиренного молока.

Нанофильтрация происходит от двух слов - нано, то есть метр в минус девятой степени, и фильтрация - разделение. Имеется в виду разделение смесей (в том числе очистки воды) на уровне очень маленьких размеров частиц (метр в минус девятой степени). Нанофильтрация получила широкое распространение сравнительно недавно – во второй половине 80-х, начале 90-х годов XX-го столетия.

Нанофильтрация - это один из видов мембранной фильтрации, которая отделяет молекулы, размер которых лежит в диапазоне 0,01-0,001 мкм. В этот диапазон попадает лактоза и некоторые аминокислоты, а некоторые одновалентные ионы, например натрия и калия проходят через поры мембран. Рабочее давление применяемое при нанофильтрации колеблется в пределах от 1 до 3 МПа. Как и при обратном осмосе, механизмом переноса при нанофильтрации является диффузия.

132

Мембраны нанофильтрации предназначены для отделения воды и части минералов. В результате сгущения получается концентрат (ретентат) и пермеат (вода с содержанием минералов и солей). Чаще всего сгущение на установке нанофильтрации проводят до 18%-20% сухих веществ, ввиду максимальной экономической эффективности. Более того, полученную в качестве нанофильтрации - пермеата воду можно очистить на установке обратного осмоса и использовать на технологические нужды.

В настоящее время нанофильтрация находит все большее применение в молочной промышленности. Обычно нанофильтрацию применяют в случаях, когда из раствора нужно удалить белки, аминокислоты, сахар и другие частицы, оставляя в фильтрате только молекулы соли. Вследствие этого основными направлениями применения нанофильтрации является:

•частичная деминерализация и сгущение сладкой и кислой сыворотки;

•частичная деминерализация концентрата сывороточных белков на производстве детского питания, в качестве предварительной обработки, перед электродиализом;

•частичная деминерализация молока;

•частичная деминерализация пермеата после ультрафильтрации;

•опреснение морской воды;

•рекуперация технологической воды.

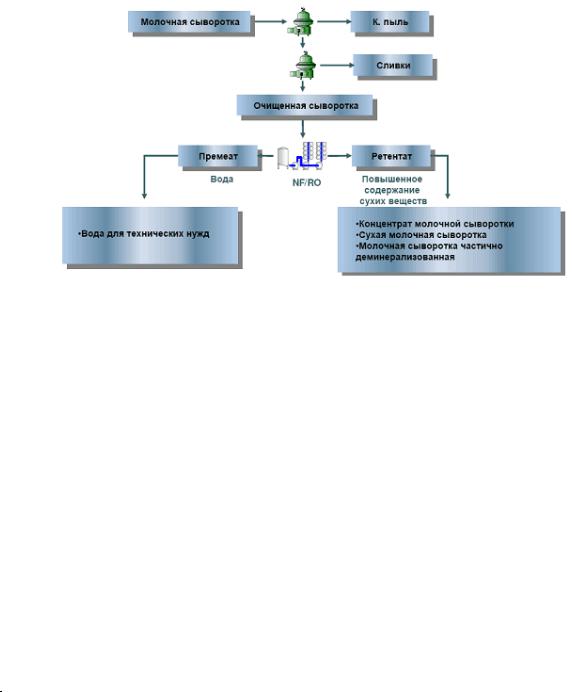

Сегодня нанофильтрация является одним из решений проблемы утилизации молочной сыворотки в мире путем ее переработки на пищевые цели.

Компактные, удобные в управлении и надежные в работе НФустановки позволяют осуществлять одновременно концентрирование и деминерализацию сыворотки. На выходе, в зависимости от способа реализации НФ-процесса, получают сывороточные концентраты с массовой долей сухих веществ в диапазоне 16-35% и уровнем деминерализации 2070%. Хорошие органолептические показатели сывороточных НФконцентратов позволяют с успехом использовать их как в составе традиционных продуктов питания, в частности молочных, так и при разработке оригинальных пищевых композиций. За рубежом, в странах с развитой молочной промышленностью, сывороточные концентраты, полученные с применением мембранных технологий, в том числе и

133

нанофильтрации, широко используются в производстве мороженого, фруктово-молочных и кисломолочных напитков, сливочных сыров, майонезов, кондитерских и хлебобулочных изделий и т.д., а также в составе детских, геродиетических и специальных продуктов с повышенной биологической и физиологической ценностью.

На рисунке 9 приведена схема нанофильтрации молочной сыворотки на примере творожной.

Рисунок 9 – Нанофильтрация творожной сыворотки.

В таблице 3 приведен состав продуктов, полученных путем нанофильтрации творожной сыворотки.

Таблица 3 – Состав продуктов, полученных путем нанофильтрации.

ТВОРОЖНАЯ |

СЫРЬЕ |

|

РЕТЕНТАТ |

ПЕРМЕАТ |

||||

СЫВОРОТКА |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Натуральный |

0. |

6 0 |

|

2. |

13 |

--- |

|

|

белок |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Небелковый азот |

0.20 |

|

0. |

5 |

0. |

0 8 |

||

|

|

|

|

|

|

|||

Лактоза |

3. |

6 0 |

|

12 . 85 |

0 .0 7 |

|||

|

|

|

|

|

|

|

|

|

Кислота |

0. |

85 |

|

2 |

. 6 0 |

0. |

16 |

|

|

|

|

|

|

|

|

|

|

Зольность |

0. |

7 0 |

|

2 |

. 00 |

0. |

19 |

|

|

|

|

|

|

|

|

|

|

|

|

|

134 |

|

|

|

|

|

Жиры |

0.05 |

0. 18 |

--- |

|

|

|

|

Сухие вещества |

6 . 00 |

19 . 98 |

0 . 51 |

|

|

|

|

Полученные сывороточные НФ-концентраты обладают хорошими органолептическими показателями, что обеспечивает возможность их включения в разнообразные технологические схемы получения как традиционных, так и оригинальных пищевых продуктов. Расчеты показывают, что в зависимости от вида конечного продукта применение НФобработки творожной сыворотки позволяет получать от 4 до 6 тыс. руб. дополнительной прибыли в пересчете на 1 т натуральной сыворотки.

В целом, внедрение нанотехнологий в молочную отрасль позволит:

−исключить слив сыворотки в окружающую среду, что понизит общий уровень экологической опасности;

−максимально полно использовать все составные части молока – уникального продукта, созданного природой;

−дать возможность небольшим молочным заводам получать дополнительную прибыль, необходимую для развития, а зачастую и для выживания.

Достижения в технологии фракционирования и модификации компонентов молока путем ультрафильтрации, электродиализа, обратного осмоса обусловили более широкое использование молочных ингредиентов в различных отраслях промышленности (хлебопекарная, кондитерская, мясная).

Применение мембранных методов в молочной промышленности

привело к созданию малоотходного производства, которое позволяет повысить эффективность использования сырья на пищевые цели. В результате применения мембранных процессов все сухие вещества молока оказываются полностью переработанными в полноценные продукты питания. Это позволяет увеличить выработку товарной продукции с единицы сырья и снизить ее себестоимость. Продукты ультрафильтрации нашли применение в производстве молочных напитков, сыров. Внедрение ультрафильтрации на сыродельных заводах позволяет увеличить выход сыра на 15-20% путем использования белков концентрата сыворотки, сократить расходы сычужного

135

фермента на 75-80%, а также частично решить проблему очистки сточных вод.

Электромембранные методы.

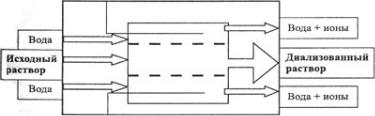

Электродиализ относится к группе электромембранных процессов. Электродиализ - разделение веществ, основанное на их электролитической диссоциации и переносе образовавшихся ионов через мембрану под действием разности потенциалов, создаваемой в растворе по обе стороны мембраны под действием электрического поля. Сущность этого мембранного метода состоит в том, что перенос ионов через мембрану интенсифицируют с помощью постоянного электрического тока. В процессах электродиализа используют мембраны с таким же размером пор, как у мембран обратного осмоса. Однако мембраны в этом случае выполнены из ионообменных смол. Электрический потенциал подводится к аппарату через два электрода, размещенных в соответствующих электродных камерах:

Рисунок 10 - Схема работы проточного диализатора

Обе камеры отделены от рабочей обессоливающей камеры, куда подается исходный рабочий раствор, ионообменными мембранами, со стороны катода – анионообменной, со стороны анода – катионообменной. Под действием постоянного электрического поля при работе аппарата катионы смещаются к аноду, встречают на пути катионообменную мембрану, проходят через нее в электродную камеру и в виде слабого раствора щелочи выводятся из аппарата.

Соответственно ведут себя и анионы, выходя из аппарата в виде слабого раствора кислоты. Обессоленный раствор ферментов (диализованный раствор) выводится из рабочей камеры. При этом образуется обессоленное течение (дилуат) и концентрированное течение (концентрат).

Но электродиализ нельзя применять при выделении ферментов, имеющих, например, четвертичную структуру, формируемую с участием

136

ионов металлов, а также при выделении металлоферментов, которые теряют активность при электродиализе (а-амилазы, Р-галактозидазы и др.).

Для электродиализа используют установки с катионными (пропускают катионы) и анионными (пропускают анионы) мембранами либо с мембранами обоих типов.

Целью электродиализа может быть извлечение продуктов из одной части раствора (дилуата или концентрата) или же обоих.

В молочной промышленности электродиализ преимущественно применяется для деминерализации сыворотки. Удаление солей позволяет получить обессоленную молочную сыворотку, что в свою очередь дает возможность получить дополнительный источник углеводсодержащего сырья, при правильной переработке которого значительно повышается эффективность работы молокоперерабатывающих предприятий, организуется безотходное производство молочного сырья, а так же расширяется ассортимент вырабатываемых продуктов. Основные направления переработки и использования деминерализовансной молочной сыворотки на основе электродиализа: детское питание, молочно-белковые концентраты, сиропы, напитки, лечебные и диетические продукты, мороженое, сыры и др.

После деминерализации доля сухих веществ незначительно уменьшилась, это объясняется удалением некоторого количества солей из сыворотки во время деминерализации, а так же снизился показатель титруемой кислотности, что объясняется практически полным удалением ионов хлора и анионов неорганических кислот. Массовые доли сывороточных белков, жира и лактозы практически не подвержены какимлибо качественным и количественным изменениям в процессе электродиализа. Что характеризует деминерализованную сыворотку, как питательную среду с постоянным составом.

Применение электродиализа в разработанной технологии позволяет использовать любую сыворотку, в т.ч. и кислую, что открывает широкие возможности по ее применению.

Регулирование кислотности и минерального состава сырья осуществляется за счет удаления ионогенных соединений через ионообменные мембраны под действием постоянного электрического тока.

137

Прошедшая необходимую обработку молочная сыворотка используется для нормализации молока, полученное при этом нормализованное молоко может быть использовано при производстве таких молочных продуктов как молоко питьевое, кисломолочные напитки, творог и творожные изделия. При этом получаемые продукты по своим органолептическим показателям идентичны молочным продуктам, вырабатываемым по классической технологии, а их биологическая ценность значительно выше за счет увеличения содержания сывороточных белков молока.

Преимущества переработки молочной сыворотки с использованием электродиализа:

-стандартизация сырья по минеральному составу;

-стандартизация сырья по кислотности (не зависимо от вида сыворотки

еекислотность будет не более 16 °Т);

-улучшение органолептических показателей – что расширяет спектр ее использования;

-снижение гидроскопичности сыворотки;

-повышение степени растворимости;

-снижение времени кристаллизации лактозы в сыворотке;

-улучшение процесса сушки;

-снижение себестоимости продукта за счет уменьшения времени кристаллизации;

-повышение рентабельности производства;

Продукты, получаемые с использованием деминерализованной молочной сыворотки:

-сгущенные молочные продукты;

-цельномолочные продукты;

-лактоза, лактулоза;

-напитки на основе сыворотки;

-заменители женского молока;

138

-продукты детского питания;

-смеси для мороженого.

2. Влияние различных факторов на эффективность мембранной фильтрации.

Движущей силой баромембранной фильтрации является давление, которое оказывает значительное влияние на скорость фильтрации. Различают два вида давления, воздействующие на обрабатываемую жидкость:

-гидравлическое;

-трансмембранное.

Гидравлическое давление действует вдоль фильтрационного модуля, и скорость фильтрации зависит от падения гидравлического давления.

Трансмембранное давление — это перепад давлений между двумя сторонами мембраны в какой-то конкретной точке. В результате этого перепада возникает сила, проталкивающая фильтрат через мембрану. Максимальных значений трансмембранное давление достигает на входе в фильтрационный модуль, минимальных — на выходе из него.

По мере концентрирования сухих веществ, происходящего при фильтрации, на поверхности мембран образуется поляризационный пограничный слой (осадок) с высокой концентрацией растворенных веществ, который начинает оказывать сопротивление потоку фильтрата.

Повышение давления на первой стадии ультрафильтрации, когда поляризационный слой отсутствует или очень мал, приводит к увеличению скорости фильтрации и, соответственно, положительно влияет на эффективность процесса. Однако при дальнейшем повышении давления быстро начинает образовываться и уплотняться поляризационный гелевый слой, оказывающий сопротивление фильтрации. Поэтому в непрерывных ультрафильтрационных установках давление фильтрации необходимо снижать от ступени к ступени по мере повышения концентрации белка в обрабатываемой жидкости.

На эффективность мембранной фильтрации и скорость фильтрации влияет температура молочного сырья.

139

Повышение температуры до 60°С интенсифицирует процесс мембранной фильтрации. Это связано с тем, что при повышении температуры усиливается броуновское движение, а следовательно, возрастает диффузия растворов через полупроницаемую мембрану.

Повышение температуры также приводит к снижению вязкости обрабатываемой жидкости, что способствует повышению скорости фильтрации. Например, при повышении температуры ультрафильтрации с 20 до 50°С скорость ультрафильтрации возрастает в 2,5—3,0 раза. Однако подъем температуры выше 60°С приводит к денатурации белковых веществ молочного сырья и увеличению белкового поляризационного слоя и, соответственно, к снижению скорости фильтрации. Кроме того, использование температуры выше 60 °С приводит к изменению полимерной структуры мембран, что также ухудшает проницаемость мембран и снижает эффективность мембранной фильтрации.

На эффективность мембранной фильтрации влияет также активная кислотность молочного сырья.

Установлено, что с понижением pH обезжиренного молока скорость ультрафильтрации уменьшается. Это объясняется тем, что при снижении pH обезжиренного молока до 4,6—4,7 (изоэлектрическая точка казеина) происходят коагуляция казеина, увеличение вязкости и снижение скорости ультрафильтрации. Однако при понижении температуры снижается и порог коагуляции молочных белков.

Для предотвращения быстрого образования молочно-белкового геля на поверхности мембран при ультрафильтрации необходимо выбирать температуру в зависимости от pH молочного сырья. Кроме того, процесс ультрафильтрации, например при получении концентрата сывороточных белков, желательно проводить при значениях pH молочного сырья в пределах

6,5—6,7.

В молочной промышленности при получении молочных продуктов для улучшения эффективности мембранной обработки молочного сырья данные методы целесообразно применять в сочетании друг с другом. Выше уже упоминалось, что до ультрафильтрации молочной сыворотки при производстве сывороточных белковых концентратов, молочного сахара и т. д. желательно проводить микрофильтрацию для холодной стерилизации и обезжиривания молочной сыворотки.

140

3. Аппараты для баромембранных процессов

Аппараты для ультрафильтрации бывают непрерывного и периодического действия. Аппараты периодического действия применяют, как правило, только в лабораториях. В промышленности работают проточные аппараты непрерывного действия.

Мембранные аппараты имеют большую удельную площадь поверхности разделения, просты в сборке и монтаже, надежны в работе.

По способу расположения мембран аппараты делятся на:

- аппараты типа «фильтр-пресс» с плоскокамерными фильтрующими элементами;

Рисунок 11 – Аппарат с плоскокамерными фильтрующими элементами

Аппарат типа «фильтр-пресс», по конструкции напоминающий фильтр для обычного фильтрования, является наиболее простым мембранным аппаратом.

Основа этой конструкциифильтрующий элемент, состоящий из двух мембран, уложенных по обе стороны листов «подложки», изготовленных из пористого материала, например полимерного. Листы подложки имеют отверстия для прохода жидкости. Эти листы расположены на расстоянии от 0,5 до 5мм, образуя межмембранное пространство для разделяемого раствора. Пакет фильтрующих элементов зажимается между двумя плитами стягивается болтами. Фильтруемый раствор последовательно проходит через

141

все фильтрующие элементы и концентрируется. Концентрат и фильтрат непрерывно удаляется из аппарата.

Аппараты такого типа применяют в установках для выделения белков из подсырной сыворотки, а также для ультрафильтрации обезжиренного молока.

Производительность аппарата по сыворотке составляет 5,0…6,8 м3/ч, по концентрату- 0,16…0,3 м3/ч.

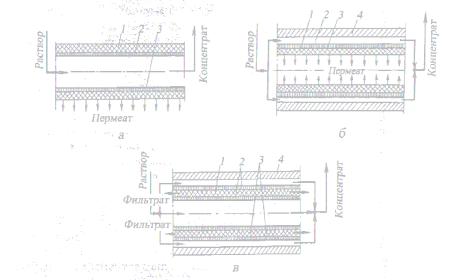

- аппараты с цилиндрическими элементами - собирается из отдельных цилиндрических модулей. Цилиндрический фильтрующий элемент представляет собой сменный узел, собранный из полупроницаемой мембраны и дренажного каркаса. Дренажный каркас состоит из трубы и пористой подложки, исключающей вдавливание мембраны в дренажные каналы трубы. Различают цилиндрические и рулонные мембранные элементы с мембраной внутри (рис. 12 а), снаружи трубки (рис. 12 б) и с комбинированным ее расположением (рис. 12 в).

Рисунок 12 - Цилиндрические мембранные элементы: а – с мембранами внутри трубки; б- мембранами снаружи; в – комбинированная конструкция; 1- трубка; 2 – мембрана; 3 – подложка; 4 – корпус

Аппарат с цилиндрическими фильтрующими элементами и с мембраной, расположенной на внутренней поверхности дренажного каркаса, имеет следующие преимущества: малую материалоемкость из-за отсутствия напорного корпуса, небольшое гидравлическое сопротивление, возможность

142

механической очистки фильтрующих элементов от осадка без разборки, надежность конструкции.

Недостатки этой конструкциинизкая удельная рабочая площадь поверхности фильтрации мембран, высокие требования к сборке элементов.

Конструкция фильтрующих элементов с наружным расположением мембраны имеют большую удельную рабочую площадь поверхности фильтрации. Однако они более металлоемки, а кроме того, механическая очистка фильтрующих элементов практически невозможна.

Цилиндрические фильтрующие элементы с комбинированным расположением мембран имеют примерно в 2 раза большую удельную рабочую площадь поверхности фильтрации, чем описанные. Однако такие конструкции обладают значительно большими гидравлическими сопротивлениями из-за большой длины каналов для отвода фильтрата.

Ультрафильтрационные установки с цилиндрическими фильтрующими элементами широко применяют для осветления фруктовых соков. От сока отделяются все вещества, вызывающие помутнение сока, как, например, протеин, крахмал, пектин, дубильные вещества большой молекулярной массы, частицы целлюлозы и другие вещества. В осветленном соке содержится все вещества в натуральном составе.

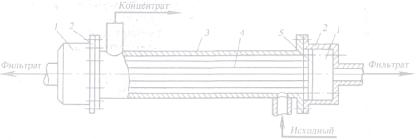

- аппараты с рулонными элементами – в этих аппаратах потоки распределяются по схеме, приведенной на рисунке 13.

Рисунок 13 - Аппарат с рулонными мембранными элементами:

1- пермеат отводящая трубка; 2 - мембрана; 3 - дренажный лист: 4 - сетка-сепаратор; 5 - область склеивания; 6 - фиксатор; 7 - корпус

Аппараты с рулонными фильтрующими элементами выполняют в виде трубы, в которую последовательно вставлено несколько рулонных фильтрующих элементов. Каждый элемент состоит из накрученного на

143

отводящую трубу пакета из двух мембран и «подложки» для создания межмембранного пространства между мембранами устанавливается сеткасепаратор.

Исходный раствор движется по межмембранным каналам в подольном направлении, а фильтрат по спиральному дренажному слою поступает в трубу и выводится из аппарата.

Увеличение рабочей площади мембран в этих аппаратах повышает плотность упаковки, а также снижает стоимость изготовления. Площадь мембраны возрастает при увеличении длины и ширины навиваемого пакета. Однако ширина пакета ограничена размером мембран и дренажного слоя. Максимальная ширина пакета достигает 900 мм. Длина пакета ограничивается гидравлическим сопротивлением дренажного слоя потоку фильтрата и обычно не превышает 2 м.

- аппараты с мембранами в виде полых волокон.

Аппараты с полыми волокнами можно разделить на следующие группы:

-с параллельным расположением полых волокон;

-с цилиндрическими мембранными элементами;

-с U-образным расположением полых волокон;

-со сферическими мембранными элементами.

Эти аппараты просты по устройству, технологичны в изготовлении; они легко собираются и удобны в эксплуатации. В этих аппаратах вследствие малых диаметров волокон обеспечивается очень высокая удельная поверхность мембран — до 20...30тыс. м2/м3. Однако при эксплуатации этих аппаратов предъявляют повышенные требования к предварительной очистке разделяемых растворов от взвесей. В случае выхода из строя части полых волокон приходится заменять весь пучок полых волокон.

144

Рисунок 14 - Схема безопорного аппарата с параллельно расположенными полыми волокнами: 1 - сборники пермеата; 2 - фланцы; 3 - корпус; 4 - волокна; 5 - трубная решетка.

Аппарат с параллельным расположением полых волокон и с движением разделяемого раствора вдоль их наружной поверхности имеет корпус 3 со штуцерами для ввода и вывода разделяемого раствора и с фланцами 2 для крепления сборников пермеата 1 и трубных решеток 5 (рис. 14).

Полые волокна в виде пучков 4 размещены в корпусе 3 аппарата параллельно его оси, а концы полых волокон с помощью эпоксидной смолы и уплотнений герметично закреплены в трубных решетках 5. Аппарат работает следующим образом. Разделяемый раствор движется вдоль наружной поверхности полых волокон 4. Под давлением часть жидкости проходит через стенки волокон и по их внутренним капиллярам отводится в сборники 1, образуя пермеат. Концентрированный раствор непрерывно выводится из аппарата.

Аппараты этого типа имеют существенные недостатки: невысокую плотность упаковки мембраны, сложность крепления и герметизации пучков волокна, неравномерное распределение разделяемого раствора в пучках волокон.

145