Elektrichesky_privod_Kosmatov_V_I_2012

.pdfраспределением послужила основой для создания промышленного электропривода.

На смену групповому электроприводу с паровым или гидравлическим первичным двигателем и механическому распределению энергии пришѐл групповой электропривод. Более 25 лет шла борьба между групповым и индивидуальным электроприводом, которая завершилась полным признанием индивидуального электропривода, который внедрялся на вновь строящихся предприятиях.

ВРоссии большую роль в развитии массового индивидуального электропривода сыграл план ГОЭЛРО по реконструкции старых м строительству новых электростанций, развивалась отечественная электротехническая промышленность. Одновременно электропривод вытеснял все виды механического привода. Так, мощность электродвигателей по отношению с общей мощностью установленных двигателей в 1890г.

составила 5%, в 1927г. – 75%, к 1950г. – 100%.

Впериод интенсивного перехода к индивидуальному электроприводу, который в России практически завершился к 1934г., во всех новых производствах появилось большое количество различных типов электроприводов. В регулируемом электроприводе малой и средней мощности первое место заняли и не уступают его по настоящее время асинхронные двигатели с короткозамкнутым ротором, а в мощных электроприводах – синхронные двигатели. Регулируемые электроприводы были весьма разнообразны: широко использовались двигатели постоянного тока с различными схемами возбуждения при реостатном регулировании или при ослаблении магнитного потока, асинхронные двигатели с фазным ротором, коллекторные двигатели переменного тока, двигатели Бушеро и т.п.

Наибольшее применение в регулируемых электроприводах средней и большой мощности в этот период и в дальнейшем нашла предложенная ещѐ в конце 19-го века система Вард-Леонарда (генератордвигатель), состоящая из нескольких электрических машин, но обладающая отличными регулировочными свойствами, как в статике, так и в динамике.

К началу 40-х годов 20-го века электромеханическая часть электропривода приобрела современные черты – это индивидуальный и многодвигательный электропривод. Его характерной особенностью оставалось релейно-контакторное управление, хотя уже стали применяться системы непрерывного управления, основанные на применении замкнутых структур с использованием усилителей различных типов. В

10

1935г. во Всесоюзном электротехническом институте (ВЭИ) разработана система электропривода с преобразователем на тиратронах – прообраз широко распространѐнных сейчас регулируемых электроприводов по системе статический преобразователь – двигатель. Большую роль в развитии регулируемого электропривода в металлургии сыграла система управляемый ртутный выпрямитель – двигатель (УРВ-Д), введѐнная

впроизводство с 1949 года.

Впослевоенные годы в ведущих лабораториях мира произошѐл прорыв в области силовой электроники на твердотельных элементах, изменивший многие сферы техники, и в частности, электропривод. В 1948 году Дж. Бардин и В. Браттейн (Белловская лаборатория, США) создали первые транзисторы. В технику электропривода стали внедряться электронные ключи и построенные на их основе устройства.

Революционное воздействие на технику электропривода оказал тиристор – мощный полууправляемый ключ, созданный в 1955г. усилиями Дж. Молла, М. Таненбаума, Дж. Голдея, И. Голоньяка (США). Появление тиристоров на тысячи вольт и большие токи при малых падениях напряжения в проводящем состоянии позволило полностью отказаться от систем УРВ-Д и перейти на управляемые тиристорные преобразователи в электроприводах постоянного тока (системы ТП-Д).

Работы Ф. Блашке (ФРГ), опубликованные в начале 70-х годов, положили начало созданию систем асинхронного электропривода с векторным управлением.

ВСССР получили развитие начатые ещѐ в начале 40-х годов (А.А. Булгаков, М.П. Костенко) перспективные работы в области час- тотно-регулируемого электропривода. В трудах А.С. Сандлера и его учеников в 70-х годах нашли отражение вопросы построения преобразователей с автономными инверторами на доступной в то время элементной базе – тиристорах. Здесь же были сформированы и детально исследованы принципы автоматического управления электропривода с преобразователем частоты.

Транзисторы и многочисленные устройства на их основе позволили перейти к практической реализации ряда эффективных идей в области систем управления электропривода.

Наиболее плодотворной оказалась идея, предложенная ещѐ в середине 50-х годов Кесслером (ФРГ) и состоящая в подчинѐнном регулировании координат электропривода с последовательной коррекцией. Во ВНИИ Электропривод в 60-70-е годы были созданы нашедшие широкое применение в промышленности комплексы средств управления

11

электропривода – аналоговая ветвь УБСР-АИ и цифровая ветвь УБСРДИ.

Создание в США на границе 60-70-ч годов однокристальных микропроцессоров и программируемых контроллеров ознаменовало новую эру в сфере управления электропривода – микропроцессорному управлению координатами.

Глубокие изменения в развитие электропривода внесла новая элементная база силового канала в массовых устройствах - полностью управляемые ключи на токи до 600А, напряжение до 1200В с частотами 30кГц и выше, появившиеся на рынке в последние 15-20 лет, и средства управления ими. В последние годы на рынке появились IGBT-модули на токи до 3600А и напряжением до 6500В.

В последние годы в мире отчѐтливо сформировались и интенсивно реализуются тенденции: переход от регулируемого электропривода к регулируемому в массовых применениях и от систем регулируемого электропривода постоянного тока к регулируемым частотноуправляемым электроприводам переменного тока.

12

ГЛАВА ВТОРАЯ. МЕХАНИЧЕСКАЯ ЧАСТЬ СИЛОВОГО КАНАЛА ЭЛЕКТРОПРИВОДА

2.1 Кинематические схемы механической части

электропривода. Типовые нагрузки

Механическая часть электропривода включает в себя все связанные движущиеся массы: двигатель (ротор, якорь), передаточное устройство (редуктор, муфта, шестерѐнная клеть, универсальные шпиндели и т.д.), исполнительный механизм производственной машины (прокатные валки, барабаны летучих ножниц, намоточно-размоточные устройства, ролики рольгангов, рабочее колесо вентилятора и т.п.).

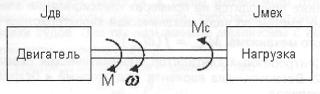

На рис. 2.1 приведѐн пример обобщѐнной механической части электропривода.

Рис. 2.1. Обобщенная механическая часть

К ротору (якорю) двигателя с моментом инерции J дв приложен электромагнитный момент М , под действием которого рабочий механизм (нагрузка) с моментом инерции J м ех и моментом сопротивления

, приведѐнным к валу двигателя (к одной скорости), приводится в движение.

, приведѐнным к валу двигателя (к одной скорости), приводится в движение.

Непосредственное представление о движущихся инерционных массах и механических связях между ними даѐт кинематическая схема электропривода.

13

Несмотря на большое многообразие конкретных электроприводов, они обладают общими особенностями, которые можно установить, рассмотрев ряд характерных примеров. Для количественной характеристики нагрузки используется механическая характеристика механизма. Она представляет собой зависимость силы, момента от скорости

Fм ех f ( м ех), M м ех f ( м ех) . Для получения общих выводов воспользуемся зависимостью

|

|

|

|

n |

|

|

|

|

|

м ех |

|

|

|

M м ех M м ех.0 |

(M м ех.н M м ех.0 ) |

|

|

|

, |

(2.1) |

|

|

м ех.н |

|

|

||

где M м ех – момент сопротивления механизма, соответствующий теку-

щей скорости м ех ;

M м ех.0 - момент механических потерь в движущихся частях механизма;

M м ех.н - момент сопротивления при номинальной скорости м ех.н ;

n – показатель степени.

Ниже приводится на примерах классификация электромеханических систем по виду механической характеристики производственного механизма M м ех

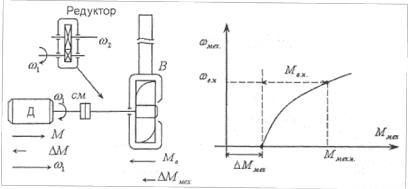

Центробежный вентилятор. Кинематическая схема дана на рис. 2.2. Возможны два варианта: редукторный и безредукторный электропривод.

В безредукторном приводе все элементы кинематической схемы вращаются с одинаковой угловой скоростью 1 , в редукторном - колесо вентилятора вращается со скоростью 2 1 / i , где i – пере-

даточное число редуктора.

Зависимость момента сопротивления механизма от скорости вентилятора ( см. рис. 2.2) определяется формулой (2.2)

|

|

|

|

|

|

|

м ех |

|

2 |

|

М |

|

М |

|

М |

|

|

|

, |

(2.2) |

|

м ех |

м ех |

|

|

|||||||

|

|

|

в.н |

|

|

|

|

|

||

|

|

|

|

|

|

м ех.н |

|

|

||

14

где M в.н – номинальный момент вентилятора, соответствующий его номинальной (паспортной) рабочей скорости в.н ;

∆ M м ех – момент механических потерь на трение в подшипниках рабочего колеса вентилятора.

Рис. 2.2 Кинематическая схема электропривода вентилятора

При n=2 момент сопротивления пропорционален квадрату скорости, а потребляемая мощность Pм ех M м ех примерно пропорцио-

нальна кубу скорости. К таким механизмам относятся также насосы, дымососы, центрифуги, турбовоздуходувки, гребные установки судов. Это так называемые механизмы с вентиляторным моментом нагрузки с n 2.

Электропривод механизмов с зависимостью

M м ех м ех , |

(2.3) |

где M м ех / м ех – коэффициент пропорциональности.

Такой зависимостью обладают диссипативные силы и моменты вязкого трения, возникающие при деформации упругих тел (валов при

15

их скручивании, пружин, канатов и т.д.). Зависимость f (M ) механизмов с вязким трением приведена на рис. 2.3,а.

Рис. 2.3. Механизмы с n=1

Характеристику типа рис. 2.3,б имеет механизм привода генератора постоянного тока с независимым возбуждением, нагруженного на внешнее сопротивление R=const (схема на рис. 2.3,б).

У большой группы механизмов момент нагрузки практически не

зависит от скорости, |

т.е. при n 0, Fм ех, М м ех const . Такой ха- |

рактеристикой обладает |

большинство механизмов прокатных цехов |

(прокатные клети, рольганги, толкатели, нажимные устройства, слитковозы, транспортѐры и т.д.), подъѐмные механизмы лебѐдок, кранов, лифтов, шахтных подъѐмных машин, металлорежущих станков и т.д.

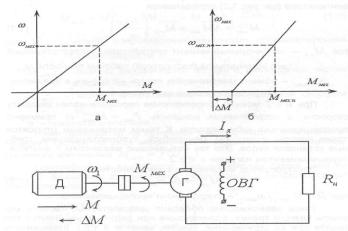

На рис. 2.4 представлена кинематическая схема электропривода валков прокатной клети стана и схема сил по определению момента.

Другой разновидностью механизмов с n=0 ( Fм ех, М м ех const ) яв-

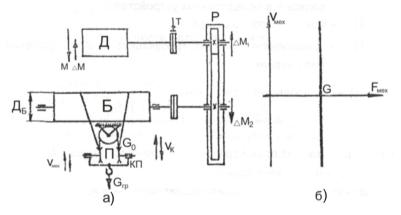

ляются подъѐмные механизмы лебѐдок, кранов, лифтов и шахтных машин. На рис. 2.5,а приведена кинематическая схема одноконцевой подъѐмной лебѐдки.

16

Рис. 2.4. Кинематическая схема группового электропривода валков прокатного стана (а) и схема к определению момента прокатки (б),

зависимость М пр М тр М ш от скорости (в)

17

Рис. 2.5. Кинематическая схема одноконцевой подъѐмной лебѐдки

На схеме двигатель Д с механическим тормозом на валу Т вращает барабан Б, который через полиспаст П поднимает или опускает крюковую подвеску КП весом G0 . Суммарная полезная нагрузка лебед-

ки определяется силой тяжести поднимаемого груза и крюковой под-

вески |

G = Gгр + G0 . Эта сила направлена всегда в сторону опускания |

груза |

и не зависит от скорости перемещения. Зависимость |

Fм ех f (Vм ех) приведена на рисунке 2,5 б.

Кмеханизмам с нагрузкой, не зависящей от скорости, относятся

имеханизмы подач металлорежущих станков при постоянстве подачи (токарные, продольно строгальные и т.п.).

Некоторые токарные, расточные, фрезерные и другие металлорежущие станки, намоточно-размоточные механизмы бумагоделательной, кабельной и металлургической промышленности обладают нелинейной механической характеристикой, у которых момент сопротивления изменяется обратно пропорционально скорости, а мощность, потребляемая механизмом, остаѐтся постоянной. В этом

случае n =-1, а уравнение механической характеристики принимает вид

М |

|

М |

|

|

М м ех.н М м ех.0 |

. |

(2.4) |

м ех |

м ех.0 |

|

|||||

|

|

|

м ех |

|

|||

|

|

|

|

|

|

||

|

|

|

|

18 |

|

|

|

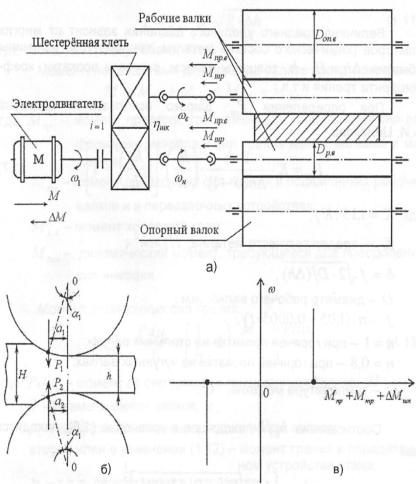

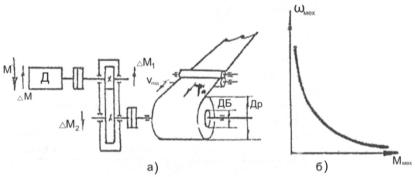

На рис.2.6,а приведена кинематическая схема механизма моталки стана холодной прокатки. При постоянстве натяжения T = const и линейной скорости движения полосы V = const момент на валу механизма определяется в соответствии с соотношением (рис.2.6,б)

М м ех М м ех.0 |

|

TD p |

, |

(2.5) |

|

||||

|

2 |

|

|

|

где Dp – диаметр рулона, м;

М м ех.0 – момент трения в подшипниках барабана моталки.

Рис. 2.6 Кинематическая схема электропривода моталки (а) и за-

висимость M м ех f ( м ех ) при T= const, V= const (б)

У большой группы производственных механизмов момент нагрузки зависит от углового положения вала M м ех f ( м ех ) . Это кри-

вошипно-шатунные механизмы: поршневые насосы и компрессоры, нефтяные насосы-качалки, механизм качания кристаллизатора машин непрерывного литья заготовок, прессы, ножницы и т.п.

На рис. 2.7 приведена кинематическая схема механизма качания кристаллизатора (а) и график результирующего момента (б) на валу эксцентрика (в безредукторном приводе - на валу двигателя).

19