Лекция № 36

Методы борьбы с коррозией 1. Общие сведения.

Коррозия - это самопроизвольный процесс физико-химического взаимодействия материала и среды, приводящий к ухудшению эксплуатационных свойств изделий.

Самый распространённый вид коррозии - это коррозия металлов и, прежде всего, коррозия сталей.

Актуальность данного вида коррозии постоянно обостряется, не смотря на явные успехи в борьбе с этим явлением. Подобная ситуация объясняется непрерывным ростом металлического фонда и ужесточением условия его эксплуатации. Так, суммарная протяженность только нефтепромысловых коммуникаций России уже превысила 200 тыс.км (по данным Госгортехнадзора протяженность промысловых трубопроводов в РФ в 2001 г достигла 350000 км) причём, наращивание трубопроводных коммуникаций сопровождается не только их старением, ростом обводнённости и доли сероводородных нефтей, но и повышением давления перекачки, не говоря уже о прокладке трубопроводов во всё более экстремальных природных условиях. В результате, ежегодное количество порывов на 1 км подобных систем нередко достигает нескольких десятков(по данным Госгортехнадзора в 2001 г в РФ произошло около 20000 случаев порывов, свищей и других аварий), а, поскольку, на устранение одной подобной аварии уходит от 2 до 5 суток с попаданием в окружающую среду до 3 тыс. т. жидкости, становится понятным - почему в развитых странах убытки от коррозии металла достигают 4 % национального дохода и даже более.

В АО «Самаранефтегаз» уже в 1996 году протяженность промысловых коммуникаций (кроме газопроводов) превысила 9610 км., причем, 40 % эксплуатируется по 15 и более лет. Ежегодная площадь загрязнения земель составляет более 600 га. Затраты на рекультивацию оцениваются примерно в 30 млрд, руб./год (цены 2001 г.)

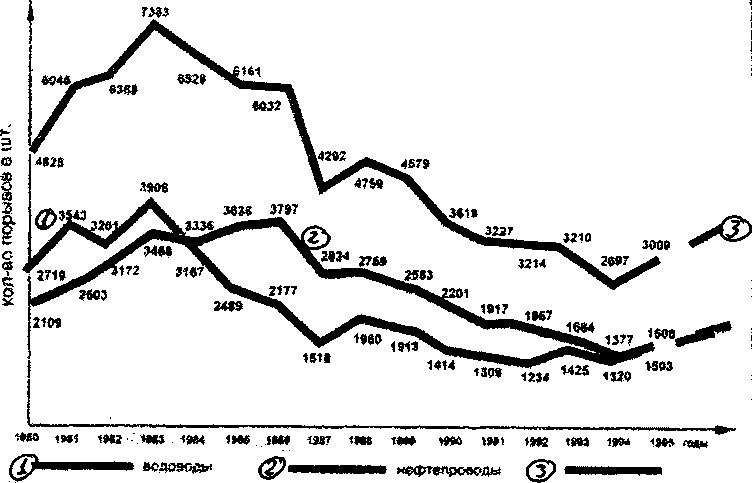

На рис. 137-а приведена динамика порывов на промысловых трубопроводах объединения.

всего

Рис. 137-а. Динамика порывов на промысловых трубопроводах объединения Особенно тяжелое положение сложилось в НГДУ «Чапаевскнефть», «Первомайнефть», «Серсиевск-нефть». Удельный вес количества порывов на каждый километр непроводов и водоводов в 1995 г составил в целом по АО «Самаранефтегаз» 0,31, в НГДУ «Чапаевскнефть» - 0,48; в НГДУ «Первомайнефть» - 0,43; в НГДУ «Серги-евскнефть» - 0,36.

Существует несколько подходов к классификации коррозии металлов:

1) по типу природной среды: газовая; атмосферная; морская; подземная; пресноводная; гидротермальная; коррозия в пластовых водах; коррозия в шахтных водах и т.д.

2) по типу техногенной среды: коррозия в кислотах; коррозия в щелочах;

коррозия в органических средах; коррозия в бетоне; коррозия в расплавах солей; коррозия в оборотных водах; коррозия в сточных водах и т.д.

3) по условиям протекания:

контактная;

щелевая;

по ватерлинии; в зонах разбрызгивания; в зонах переменного смачивания; в зонах конденсации; радиционная; в зонах теплопередачи; в зонах блуждающих токов и т.д.

4) по механизму протекания: химическая; электрохимическая; биологическая.

5) по формам проявления:

растрескивание;

коррозионная усталость;

фретинг - коррозия;

водородное охрупчивание;

эррозиоыная коррозия;

кавитационная коррозия;

равномерная коррозия;

язвенная коррозия;

питтинговая коррозия;

межкристаллитная коррозия;

ножевая коррозия;

струевая коррозия;

коррозия под напряжением и т.д.

Анализ причин повреждения промысловых трубопроводов системы сбора показывает, что в 91 % случаев аварийная ситуация возникает в результате внутренней коррозии (в первую очередь в трубопроводах с раздельным течением нефти и воды -по нижней образующей, причём, наличие осадка, содержащего FeS, продукты коррозии и минеральные отложения, ускоряет разрушение металла). На наружнюю коррозию приходится лишь 3,9 % аварийных ситуаций. На строительные дефекты, нарушение правил эксплуатации и прочие причины -остаётся соответственно: 2,8; 0,8; и 1,5 %.

При этом, на долю трубопроводов системы сбора продукции скважин с 0 до 114 мм (а это 59,4% от длины всех нефтепромысловых трубопроводов) приходится порядка 29 % отказов. На долю нефтесборных коллекторов с 0 от 114 до 720 мм-13 % отказов. На долю трубопроводов системы ППД с 0 от 114 до 1020мм-43,5 % отказов. На долю трубопроводов системы сбора попутного газа около 14,5 % отказов.

Анализ причин повреждения трубопроводов системы сбора продукции скважин с 0 до 114 мм показывает, что в 87,2 % случаев аварийная ситуация возникает в результате внутренней коррозии.

На наружнюю коррозию приходится лишь 5,5 % аварийных ситуаций. На строительные дефекты, на рушение правил эксплуатации и прочие причины ос таётся соответственно 4,4; 0,7 и 2,2 %. При этом, на долю выкидных линий приходится до 83 % всех аварий.

Анализ причин повреждения нефтесборных коллекторов показывает, что в 67 % случаев аварийная ситуация возникает в результате внутренней коррозии. На наружнюю коррозию приходится 27,6 % аварийных случаев.

Анализ причин повреждения трубопроводов системы ППД показывает, что в 96,2 % случаев аварийная ситуация возникает в результате внутренней коррозии. На строительные дефекты, нарушение правил эксплуатации и прочие причины остается соответственно: 0,8; 0,3 и 2,7 %. При этом, скорость коррозии подобных трубопроводов в России колеблется от 0,5 до 2-3 мм/год при усреднённом мировом показателе порядка 0,1 мм/год, что объясняется плохой подготовкой воды и использованием не качественных марок сталей.

Анализ причин повреждения трубопроводов системы сбора попутного газа показывает, что в 89,5 % случаев аварийная ситуация возникает в результате внутренней коррозии. На наружнюю коррозию приходится лишь 10 % аварийных ситуаций. На строительные дефекты остается около 0,3 % отказов. При этом, при наличии в газе H2S, паров воды и кислорода скорость коррозии достигает 2 мм/год.

В результате, нефтепромысловые трубопроводы служат намного меньше установленного нормативного срока эксплуатации. Так, например, трубопроводы системы сбора продукции скважин 0 до 114 мм при нормативном сроке эксплуатации 20 лет в Волго - Уральском регионе, Сибири и Казахстане реально служат не более 10 -15

лет, а в южных районах России не более 7-10 лет и это при отсутствия в продукции H2S. При наличии в продукции H2S реальный срок службы таких трубопроводов в Волго - Уральском регионе н Сибири сокращается до 5 -8 лет, а в Казахстане до 3 - 4 лет.

Подведём итоги: основная причина повреждения нефтепромысловых трубопроводов - коррозия, в подавляющем количестве случаев -внутренняя, которой, в основном, подвержены трубопроводы системы ППД и выкидные линии.