- •1. Заготовка, механическая и химическая переработки древесины

- •1.1. Заготовка древесины

- •1.2. Производство пиломатериалов

- •1.3.Производство фанеры, древесных плит

- •1.4. Производство целлюлозы

- •1.5. Производство бумаги, картона

- •Состав отдельных видов бумаги

- •1.6. Гидролиз древесины. Лесохимия

- •2. Производство строительных материалов

- •2.1.Классификация строительных материалов.

- •2.2. Материалы высокотемпературной обработки

- •2.2.1 Керамические материалы

- •2.2.2. Строительные материалы из минеральных расплавов

- •2.2.3 Неорганические вяжущие минералы

- •2.3. Безобжиговые искусственные каменные материалы

- •Дополнительная литература

- •Содержание

- •Технико-экономические основы производства

2.3. Безобжиговые искусственные каменные материалы

Искусственные безобжигоные каменные материалы изготавливают из минеральных вяжущих веществ, заполнителей и воды. Механическую прочность они приобретают в результате затвердения вяжущих веществ (гипса, извести, цемента). В качестве заполнителей используют природные (песок, гравии, пемза и др.) и искусственные материалы (аглопорит, керамзит, опилки и др.). Искусственные каменные материалы могут быть армированы металлом, асбестом, древесиной и др. В зависимости от вяжущего вещества безобжиговые каменные материалы подразделяют на силикатные, на основе гипса и цемента.

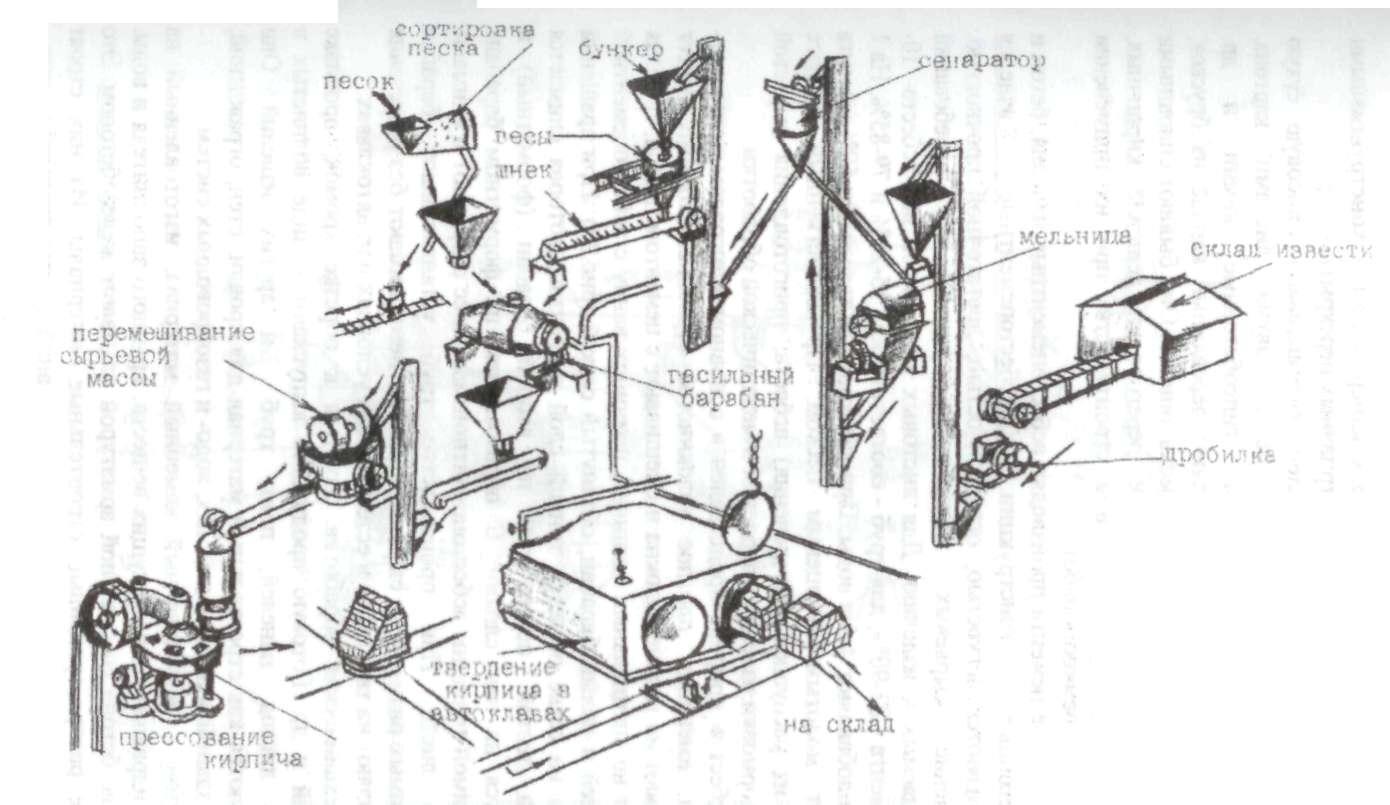

Силикатные изделия получают на основе извести. Наиболее распространенные стройматериалы этой группы - силикатный, или белый кирпич. Его вырабатывают из кварцевого песка (92-95% массы) и негашеной извести (5-8%)¹. Для этого очищенный от примесей песок смешивают с измельченной известью и водой (рис.26). Происходит гашение извести. Сырьевую смесь прессуют и получают стандартной формы кирпич. На вагонетках его направляют в цилиндрической формы автоклавы длиною 20 м, закрывающиеся с торцов. В них кирпич пропаривают в течение 6-8 часов. Происходит взаимодействие извести и кремнезема с образованием гидросиликата кальция, связывающего зерна песка и формирующего прочность кирпича. Прочность силикатного кирпича повышается и после выгрузки его из автоклавов на воздухе взаимодействием непрореагированной извести с углекислым газом воздуха. Силикатный кирпич по прочности не уступает керамическому, а удельный расход топлива в 2 раза, электрической энергии в 3 раза, трудовых ресурсов в 2,5 раза меньше. Отсутствие печи обжига, сушильного оборудования снижает удельные капитальные вложения на строительство заводов. Поэтому себестоимость силикатного кирпича меньше по сравнению с керамическим. Однако в условиях повышенных температур, влажности он теряет прочность и разрушается. Поэтому силикатный кирпич применяют для кладки стен зданий выше гидроизоляционного слоя фундамента.

На 1 тыс. кирпича расходуется 2,3 куб. м песка, около 400 кг извести. Предприятия размещают вблизи месторождений сырья и реализуют продукцию для внутрирайонного потребления.

На основе извести изготавливают силикатные изделия плотной структуры. Для этого приготавливают смесь кварцевого песка (70-80% массы сырья), молотого песка (8-15%) и негашенной извести (6-10%) с водой. Изделия формуют на вибрационных площадках, выдерживают в автоклавах. Силикатные изделия с плотной структурой не уступают по ряду физических свойств железобетонным, а себестоимость первых меньше из-за использования более дешевого сырья. Стоимость песка меньше, чем гравия, щебня, а расход извести в 2 раза меньше, чем цемента. Поэтому из таких силикатных изделий производят элементы всех конструкций зданий (фундаментные и цокольные блоки, армированные материалы и др.).

¹Изготавливают цветной силикатный

кирпич. Цвет кирпичу придают вводом в

сырьевую смесь красителей.

На основе извести вырабатывают изделия с ячеистой структурой - пеносиликаты и газосиликаты. Они изготавливаются из смеси извести (до 25%) и молотого песка, который возможно заменить золой и шлаками. Для придания пористости изделиям в смесь добавляют устойчивую пену (жидкие смеси канифольного масла и животного клея и др.). В газовых силикатах ячеистость образует алюминиевая пудра, которая с известью и водой образует гидросиликат кальция и водород. Газообразный водород вспучивает смесь и образует пористую структуру. Смесь сырья с пеной или газообразователем формуют и запаривают в автоклавах. По назначению ячеистые силикаты производят теплоизоляционными (для утепления перекрытий, холодильных камер и др.) и конструктивными (для армированных конструкций, чердачных перекрытий и др.).

Из гипса, воды, заполнителей изготавливают гипсовую сухую штукатурку - гипсовый лист между двумя листами картона, перегородочные плиты, панели, гипсобетонные камни и др. Перегородочные панели представляют деревянный каркас из брусков, реек, заполненный смесью гипса, песка, опилок. Они бывают сплошными и с дверными проемами. Такие перегородки дешевле кирпичных, железобетонных, деревянных, а в строительстве при их применении снижается трудоемкость работ.

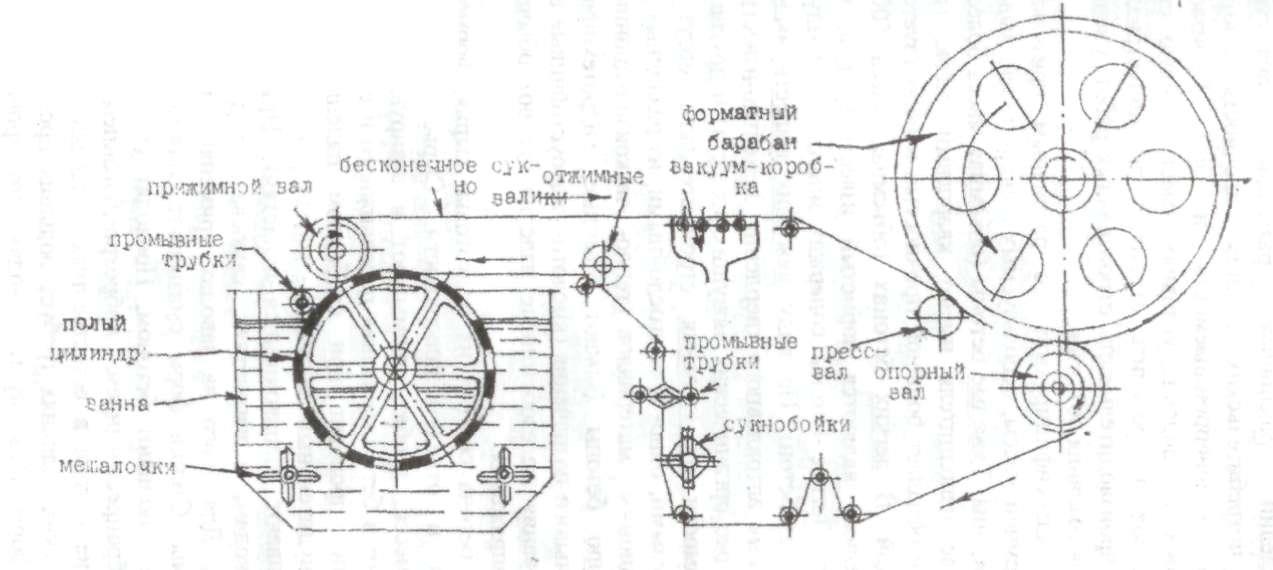

На основе цемента производят асбестоцементные изделия, бетой и железобетонные конструкции. Асбестоцементные изделия характеризуются легкостью, огнестойкостью, достаточной прочностью. Соотношение сырьевых компонентов зависит от требований предъявляемых к изделию. Для листовых материалов вес асбеста - 10-18%, цемента - 82-90%, для труб - соответственно 15-21% и 79-85%. На 1 кг сырья добавляют 4-5 л воды. При автоклавном твердении 50% цемента заменяют молотым кварцевым песком. Производственный процесс состоит из распушки (расчленения) асбеста, приготовления сырьевой массы, формовки изделия, твердения и механической обработки.

Асбест в природе представлен в основном минералом хризотил - асбестом, имеющим плотное волокнистое строение. Поэтому асбест расщепляют на тонкие волокна и смешивают с цементом, водой. Изделия формуют на специальных машинах, имеющих ванну с асбестоцементной суспензией и полый барабан, обтянутый сеткой (рис.27). При вращении барабана на сетке остается тонкий слой суспензии, которая снимается суконной лентой, переносится на второй барабан (форматный) и навивается на нем слоями. С образованием на форматном барабане необходимой толщины асбестоцементной массы, ее разрезают и снимают в виде листа. При производстве труб устанавливают барабан необходимых размеров, а сырьевую массу с него снимают без разрезания и направляют на твердение в естественных условиях или автоклавах.

Рис. 26. Схема производства силикатного кирпича

Механическая обработка сводится к обрезке кромок, пробивке отверстий и др. Готовую продукцию выпускают в виде волнистых и плоских листов, панелей, плит, труб и других изделий. Они используются как строительный материал для кровли, стен, ограждений, отделки зданий, канализационных, водо- и газопроводных систем.

Бетон - искусственный каменный материал, изготовленный на основе гидравлических вяжущих веществ, крупного заполнителя и воды. Сочетание бетона со стальной арматурой называют железобетоном. Это наиболее распространенные строительные материалы. Из них строят фундаменты, стены, перекрытия, кровлю зданий, мосты, автомобильные дороги и др. Это обусловлено доступностью сырья, простотой производства изделий различных размеров, конфигурации, многоплановостью потребительских свойств (прочность, плотность, морозоустойчивость, водонепроницаемость и др.). Производство материалов из бетона в заводских условиях имеет высокую степень готовности, что позволяет проводить строительство индустриальным методом, повысить производительность строительных работ, уменьшить трудоемкость и время создания объектов.

Виды бетона классифицируются по различным признакам. В зависимости от объемной массы, используемых наполнителей, выделяют тяжелые и легкие бетоны. Тяжелые бетоны (объемная масса более 1800 кг/куб. м) в качестве наполнителя имеют кварцевый песок, гравий, щебень. Такой бетон обладает большой прочностью и используется для несущих конструкций. В легких бетонах (объемная масса 500-1800 кг/куб. м) заполнителями являются пористый известняк, туф, пемза, аглопорит, керамзит. Легкие бетоны содержат много пор, воздушных пустот (пенобетон, газобетон). По виду вяжущих веществ выделяют цементные, силикатные автоклавного твердения, цементно-известковые, полимерные (на основе органических вяжущих веществ) и другие виды бетонов. В зависимости от строения стройматериалы могут быть сплошными, пустотелыми, одно- и многослойными, из различных видов бетона и конструкционных материалов (тепло-, звукоизоляционных и др.). По назначению бетоны бывают обычные, гидротехнические, дорожные и специального назначения (кислото-, жароустойчивые и др.). От способа армирования железобетонные изделия бывают обычные и предварительного напряжения

Производство бетона состоит из подготовки сырья, формования изделий твердения и отделки поверхности. Сырье очищают от металлических примесей, дробят, промывают и дозируют. Бетонную смесь приготавливают в бетономешалках передвижного и стационарного типа. Перемешивание проводят при свободном падении сырьевых компонентов и принудительным методом - материалы в неподвижном состоянии перемешивают вращающимися лопастями. Приготовленную смесь по трубопроводам, в вагонетках, самосвалами доставляют на формовку (укладку).

Р ис.27.

Схема асбестоцемснтно

ис.27.

Схема асбестоцемснтно

Рис. 27. Схема асбестоцементной листоформовочной машины

Для этого на заводах применяют многоразовые металлические формы. Стенки форм смазывают солидолом, автолом, другими маслами и заполняют бетоном. Проводят уплотнение массы вибрированием, вибропрессованием, вибротромбованием и другими способами. Твердение бетона в естественных условиях - длительный процесс, что в заводских условиях требует больших производственных площадей и много форм. Поэтому на заводах этот процесс ускоряют пропариванием в течение 8-14 часов. Еще больше сокращают период твердения запариванием бетона в автоклавах с предварительным нагревом его до 80-90. Отделку бетона проводят нанесением цветной фактуры, присыпкой измельченным камнем и другими материалами.

Бетон имеет большую прочность на сжатие и меньшую на растяжение, изгиб. Для повышения прочности на растяжение в бетон вводят стальную арматуру, которая воспринимает нагрузки растяжения. Из-за малой растягиваемости бетона по сравнению с арматурой при усилиях на изгиб на растягиваемой стороне бетона возникают трещины. Для устранения этих недостатков арматуру предварительно натягивают (напрягают) механическим, электротермическим методом. Механическое напряжение арматуры проводят до бетонирования и после его силовым воздействием домкратами, специальными устройствами. Электротермическое натяжение проводит нагревом арматуры электрическим током до 350°. В результате арматура удлиняется, ее концы закрепляют. Охлаждают металл и форму заполняют бетоном. При таком напряжении не требуется сложного оборудования для натяжения арматуры. Предварительно напряженные конструкции повышают долговечность строений, прочность на изгиб в 3-4 раза по сравнению с обычными железобетонными изделиями. Из-за лучших пролетных характеристик они позволяют снизить удельный вес конструкции и экономить 40-50% металла и 15% бетона.

На 1 куб. м железобетона средний расход щебня составляет 1,6 т, песка - 0,75 т, цемента - 0,35 т, арматуры - 0,04 г, электрической энергии - 30 кВтч, 0,05 кг условного топлива. Низкая транспортабельность влажного бетона из-за потери потребительских качеств обусловливает приготовление бетонной смеси на заводах вблизи крупных строительных объектов (электрические станции и др.), а также в бетоносмесительных цехах предприятий сборного железобетона. Следовательно, производство бетона имеет потребительскую ориентацию. Железобетонные изделия более транспортабельные и они, особенно уникальные конструкции, перевозятся на значительные расстояния автомобильным и железнодорожным транспортом.

Влияние промышленности строительных материалов на окружающую среду связано с открытой разработкой природных ресурсов, что вызывает нарушение природных ландшафтов. Подробнее данные аспекты рассмотрены в главе "Добыча и обогащение полезных ископаемых". Экономическая специфика производства стройматериалов обусловлена использованием в технологическом процессе мелкоизмельченного сырья, готовой продукции (вяжущие вещества). В окружающую среду попадают минеральные вещества в виде пыли, продукты горения, что вызывает повышенную запыленность воздуха. В нерудной промышленности основное количество пыли образуется при дроблении, помоле, грохочении, камнеобработке, перегрузке. Особенно много пыли попадает в воздух из-за высоких температур, низкой влажности рабочей среды, печей, мельниц и другого оборудования цементных заводов. Она рассеивается от предприятий в радиусе 20 км. Покрывает тонким слоем окрестность и даже в летний период территория имеет серый цвет цементной пыли. Запыленность воздуха отрицательно сказывается на санитарно-гигиенических условиях предприятий, здоровье населения, надежности функционирования оборудования, контрольно-измерительных приборов. Особенно вредны для здоровья пылевидные частицы кварца, которые вызывают профессиональное заболевание – силикоз. Для улучшения условий труда проводят вентиляцию помещений, отсасывание пылевоздушной смеси, улавливание пыли. На предприятиях создается экологическая инфраструктура, представляющая многоступенчатые системы очистки воздуха Первоначально улавливают в пылеосадочных камерах, циклонах крупные частицы, на следующем этапе воздух очищают от тонких фракций в циклонах, скрубберах и на заключительном - от дисперсных частиц в электрофильтрах. Пылеосадочные камеры представляют металлические или железобетонные емкости, в нижней части которых расположен бункер для пыли. Ее осаждение происходит в результате снижения скорости перемещения потока с пылью за счет большого диаметра камеры по сравнению с сечением трубопровода. Частицы пыли оседают под действием силы тяжести. Циклоны и центробежные скрубберы состоят из верхнего цилиндра и нижней конической части. Осаждение пыли основано на использовании центробежных сил, под воздействием которых пылевидные частицы скапливаются в бункере. Скрубберы - прямоточные циклоны цилиндрической формы. Под влиянием центробежных сил пыль оседает на стенки скруббера и смывается тонким слоем воды. Степень очистки воздуха составляет 80-98%. Наиболее совершенное оборудование - электрофильтры, которые имеют отрицательные и положительные электрические проводники. Газы с пылью ионизируют, подают в электрическое поле, и происходит осаждение ионизированных веществ. Коэффициент очистки воздуха в электрофильтрах составляет 0,98-0.99. Однако они потребляют мною энергии и требуют больших затрат.

СЛОВАРЬ ТЕРМИНОВ

Антиокислитель - замедляет процессы полимеризации, окисления и используется для стабилизации крекинг-бензина.

Бумага - слово итальянского происхождения и в переводе означает хлопок.

Геми - в переводе с греческого означает полу-. Гемицеллюлоза имеет меньшую длину полимера, степень полимеризации, стойкость к обычным растворителям по сравнению с целлюлозой.

Гидролиз - процесс расщепления вещества с присоединением к образующимся остаткам водорода и гидроокисла (ОН). Гидролизуются в древесине целлюлоза и гемицеллюлоза

Дефибрер - слово французского происхождения и означает вновь образованное, качественно новое по состоянию волокно.

Живица - название, основанное на способности и заживлять раны дерева.

Клинкер состоит из вновь образованных минералов: кальциево-силикатного алита (ЗСаО•SiO2 - 45-65% от общей массы), белита (2СаО-SiO2 - 20-45%), кальциевого алюмината (ЗСаО•Аl2О3 - 7-15%), кальциевого алюмоферрита(4СаО •Аl2О3-FеО3 - 10-18%).

Креозотовое масло представляет смесь фенолов и ароматических углеводородов. Хороший антисептик. Противопаразитное действие способствует применению в медицинских целях.

Кряж - короткая часть толстого ствола дерева.

Лигнин в переводе с латинского означает дерево, содержит больше углерода, чем целлюлоза, придает стенкам клеток твердость.

Осмол - так называют выкорчеванные пни старых деревьев.

Пуццолан - слово итальянского происхождения, означающее продукт вулканического извержения (пепел, пемза). Данные продукты применяют как гидравлическую добавку к строительным растворам вяжущих веществ для придания водостойкости. От основной добавки и название цемента пуццолановый.

Удельные производственные затраты - показатель, отражающий расход ресурсов на единицу продукции. Рассчитывается в стоимостном (руб., долл. и т.д.) и натуральном измерении (куб. м, чел·час, кВт-час и т.д.) на единицу готовой продукции (т, куб. м и т.д.).

Фурфурол - слово латинского происхождения и означает масло отрубей, имеет химическую формулу С5Н4О2.

Хлыст - ствол дерева без сучьев.

Целлюлоза - слово латинского происхождения и в переводе означает клетка, клетчатка. Она представляет природный полимер (С6Н1003)n, составляет стенки клеток и придает растениям прочность, гибкость, эластичность, упругость. При повышении температуры и давлении гидролизуется.