- •1. Заготовка, механическая и химическая переработки древесины

- •1.1. Заготовка древесины

- •1.2. Производство пиломатериалов

- •1.3.Производство фанеры, древесных плит

- •1.4. Производство целлюлозы

- •1.5. Производство бумаги, картона

- •Состав отдельных видов бумаги

- •1.6. Гидролиз древесины. Лесохимия

- •2. Производство строительных материалов

- •2.1.Классификация строительных материалов.

- •2.2. Материалы высокотемпературной обработки

- •2.2.1 Керамические материалы

- •2.2.2. Строительные материалы из минеральных расплавов

- •2.2.3 Неорганические вяжущие минералы

- •2.3. Безобжиговые искусственные каменные материалы

- •Дополнительная литература

- •Содержание

- •Технико-экономические основы производства

1.3.Производство фанеры, древесных плит

Фанера - тонкая листовая древесина, используемая для облицовки изделий и как конструкционный материал1. Она бывает клееной и строганой. Клееная фанера представляет лист древесины, толщиной несколько миллиметров и состоящий обычно из трех и более склееных слоев шпона, а иногда и других композиционных материалов (металлический лист, резина, асбест и др.). Такая фанера характеризуется большей прочностью, чем слой древесины аналогичной толщины. Монолитная тонкая древесина имеет большую силу сопротивления к продольному растяжению и меньшую - к поперечному, так как прочность древесных волокон поперек в 15-20 раз меньше, чем вдоль. Клееная фанера из-за перпендикулярного расположения волокон отдельных слоев обладает почти одинаковыми характеристиками сопротивления и растяжения во всех направлениях. Она устойчива к изменениям температуры, влажности, гниению, может обладать специальными свойствами. Фанера с композиционными материалами имеет повышенную эластичность, герметичность, прочность. Армированную

1Тонкие склеенные дощечки древесины были известны 3,5-3,0 тыс. лет до н. э. в Египте, Греции, Риме. В древности применение такой древесины было одним из способов улучшения ее свойств. Но массовое производство фанеры сдерживалось отсутствием экономичных способов получения тонких листов древесины. В начале ХIХ столетия (1819 г.) впервые были получены такие листы древесины безопилочным резание методом лущения в Ревеле (г. Таллинн).

фанеру металлическими листами, сеткой применяют как нагревательный элемент - электрофанера. Фанера, опыленная металлическими порошками (меди, свинца, алюминия и др.) получает название металлизированной. Покрытый свинцом шпон задерживает радиоактивное излучение, асбестом - не тлеет и не горит при температурах до 1000°. Клееная фанера, покрытая с двух сторон асбестом и цементом получает водо-, кислото-, огнестойкие свойства и применяется в вагоно-, судостроении. Фанера из четных слоев самопроизвольно сворачивается в трубу. Такие трубы выдерживают повышенное давление, устойчивы к химическому воздействию и применяют для транспортировки воды, нефти, химических растворов и др. Все это позволяет использовать фанеру как полноценный заменитель пиломатериалов в производстве изделий из древесины в деревообработке, строительстве и других отраслях. При этом 1 куб.м фанеры заменяет 3,5-5 куб.м пиломатериалов. Следовательно, применение фанеры взамен пиломатериалов позволяет рациональнее использовать лесные ресурсы, в том числе на основе более полного вовлечения в производство лиственных пород.

Основное сырье для производства фанеры - древесина лиственных пород. В умеренных широтах - это преимущественно береза, реже ольха, липа, осина, тополь.1 Береза имеет достаточную прочность, однородную структуру. Ограниченное применение других лиственных пород обусловлено худшими технологическими свойствами и небольшими запасами. Вырабатывать фанеру возможно из кедра, сосны, лиственницы, ели, пихты. Однако шпон из хвойных пород, кроме кедра, - менее прочный, имеет более шероховатую поверхность. Существуют технологические трудности склеивания такой древесины.

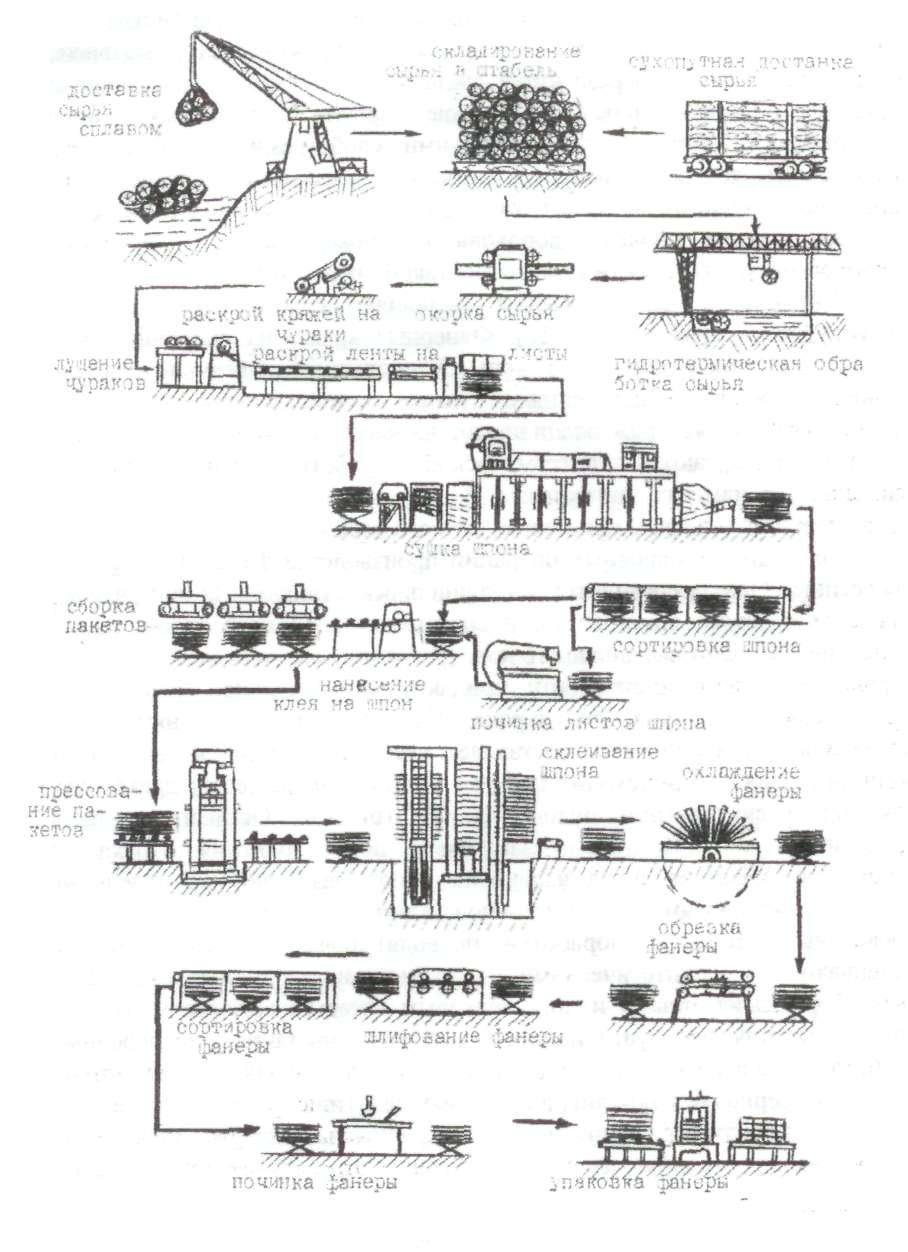

Сырье на фанерные заводы доставляют сухопутным и водным транспортом в кряжах (рис. 12). Фанерные кряжи на окорочных или лущильных станках очищают от коры. Это повышает производительность основного оборудования, снижает износ ножей, улучшает качество шпона. Очищенный кряж распиливают на части длиной 1-2 м - чураки, которые подвергают гидротермической обработке пропариванием в бассейнах, в камерах, автоклавах. В результате древесина становится более плотной, мягкой и при снятии тонкого слоя не образуются разрывы, трещины. Одна из основных операций производства фанеры - лущение древесины. Она производится на лущильных станках. На них чураки закрепляют двумя шпинделями и сортаменту сообщают вращательное движение. К заготовке подводят нож (режущий инструмент) по ширине чурака. Режущему инструменту придают поступательное движение в направлении оси вращения чурака. Срезают шпон - тонкий слой древесины, длина которого составляет несколько метров и зависит от толщины чурака.

Вмире для изготовления фанеры используют

древесину более 100 пород,из

которых

лиственные

составляют 85%. В Северной Америке основное

сырье фанерного производства

-

хвойные породы: дугласова

пихта,

сосна южная, хемлок.

Рис. 12. Схема производства фанеры

Происходит процесс снятия тонкой ленты древесины, как при раскручивании рулона бумаги (рис.13). Оставшаяся часть древесины (до 17% объема заготовки) после лущения чурака на шпинделях образует отход карандаш. Шпон разрезают на отдельные листы, просушивают от избыточной влаги, сортируют по порокам древесины и дефектам обработки, проводят починку листов, которые склеивают синтетическими смолами (карбамидными, фенолформальдегидными и др.), белковым клеевым веществом. В клей для улучшения эксплуатационного качества, придания определенных свойств, уменьшения его удельного расхода вводят наполнители: древесная, зерновая мука, лигнин, каолин, мел, гипс, размолотое стекло и др., пластификаторы: глицерин, сахара, сложные эфиры. Количество слоев в фанере обычно нечетное, так как в этом случае она сохраняет лучше плоскую форму, в том числе при воздействии влаги, имеет повышенные механические показатели. При четном количестве слоев фанера хорошо сворачивается в трубу. Склеивание шпона проводят холодным и горячим способами в прессах. При холодном склеивании соединение шпона осуществляют без нагрева при постоянных температурах 18-20°. Снижаются энергетические затраты. Прочность соединения листов зависит от свойств клея, и она несколько меньше, чем у фанеры, склеенной горячим способом. Широкое применение такого способа сдерживает отсутствие высокопроизводительного оборудования. Основную часть фанеры производят горячим прессованием. При этом склеиваемую фанера нагревают теплоносителями (пар, нагретое масло, высокотемпературные органические жидкости и др.), что снижает почти в 2,5 раза норму расхода клея. Товарная продукция имеет лучшие качественные характеристики. Склеенный шпон обрезают, сортируют, шлифуют, маркируют и получают товарную фанеру.

На 1куб.м фанеры расходуют 2,3-3 куб.м кряжа, 1,5-3,5 г пара, до 100 кВт•ч энергии, 35 кг клея. Расход сырья зависит от качественных и породных характеристик, сортового состава товарной продукции, технологических особенностей производственного процесса. Следовательно, более половины объема основного сырья образуют отходы в виде кусков шпона, обрезков, карандаша, безвозвратных потерь при сушке. Поэтому актуальна проблема рационального использования сырья, утилизации отходов. Из них на заводах вырабатывают в специальных цехах древесностружечные плиты, тару, игрушки, корзины и др. Из березовой коры, возможно, получать уксусную кислоту, деготь и другие продукты.

Технико-экономическая специфика производства фанеры характеризуется большим удельным расходом древесины. Высокая материалоемкость производства обусловливает территориальную ориентацию предприятий на сырьевые районы, а применение мягких лиственных пород – к подзоне смешанных лесов.

При этом, также как и в лесопилении, конкретный пункт размещения предприятия зависит от выгодности транспортно-географического положения1.

Строганую фанеру производят из твердых лиственных пород с хорошей декоративной структурой древесины (дуба, ореха, бука, красного дерева и др.). Из фанерного кряжа - бревен длиной до 6 м на ленточных станках выпиливают брус или по двум перпендикулярным диаметрам - четверти, которые, как и сырье для выработки клееной фанеры, предварительно проваривают, пропаривают. Из сырьевых заготовок на строгальных станках снимают тонкие листы древесины. Строганый шпон применяют как отделочный материал. Такую фанеру получают в районах, достаточно обеспеченных древесиной ценных лиственных пород.

Древесные плиты бывают древесноволокнистыми и древес- ностружечными. Они представляют спрессованную массу измельченной древесины в виде листов или плит, имеют достаточную механическую прочность, устойчивость к внешнему воздействию, хорошие теплоизоляционные и другие свойства. Древесные плиты могут быть облицованы декоративным шпоном, пластиком. Все это позволяет использовать их как заменитель пиломатериалов в деревообработке, машиностроении, строительстве и других отраслях хозяйства. Каждый кубический метр древесно-стружечных плит заменяет до 3 куб.м, а тысяча квадратных метров древесноволокнистых - 13 куб.м пиломатериалов. Экономический эффект от применения древесных плит усиливается использованием отходов лесозаготовок, деревообработки, целлюлозно-бумажной промышленности для их производства.

Древесноволокнистые плиты (ДВП) – получают из волокон древесины и других растений. Основное сырье - дровяная древесина, отходы лесозаготовок, лесопиления, деревообработки, которые поступают на предприятия в виде технологической щепы.2 Используют также отходы щепы дубильно-экстрактных заводов, лесохимии, непроваренные волокна, сучки целлюлозного производства. Следовательно, производство ДВП технологически связано с другими предприятиями по заготовке и переработке древесины, что обусловливает территориальное комбинирование выпуска плит в центрах образования отходов, как производств по их утилизации.

Волокнистые плиты производят сухим и мокрым способами. При мокром способе измельчают древесину, щепу размалывают до волокнистой массы необходимых размеров и смешивают с водой. Вода необходима для транспортировки волокон и отливки плит. На 1 т волокнистой массы расход воды достигает 100 куб.м.

1Береза

имеет большой удельный вес. Поэтому ее

доставляют в основном

сухопутным транспортом, а не сплавом.

2 Волокнистые плиты вырабатывают также из тростника, камыша, рогоза, соломы, отходов сахарного тростника, костры, стеблей кукурузы, хлопчатника, подсолнечника.

Волокнистую массу проклеивают, пропитывают эмульсионными растворами канифоли, парафина, сульфатного мыла, сульфатной барды, глиноземом, синтетическими смолами и другими веществами для придания плитам определенной влагоустойчивости, прочности и других свойств. Проклеенную массу подают в отливочную машину, где формируют волокнистый ковер плит и обезвоживают сырьевую массу. Влажные плиты прессуют горячим способом, пропитывают льняными, тунговым маслами, олифой, проводят термическую обработку для улучшения их качества. Полученную плиту обрезают по бокам, раскраивают по длине и складируют.

В зависимости от назначения, степени уплотнения, склеивающих материалов изготавливают мягкие, твердые и специальные волокнистые плиты.1 Твердые ДВП применяют как листовой материал для обшивки стен, потолков зданий, изготовления мебели, строительных деталей, различных видов тары. При производстве мягких плит отлитое волокнистое полотно высушивается без прессования. Такие плиты называют еще непрессованными. Мягкие ДВП имеют вид войлокообразного ковра, высокую пористость, как у пробки, хорошие теплоизоляционные свойства. Их применяют для термо-, звукоизоляции стен, потолков, полов.2

При сухом способе производства транспортировку волокнистой массы до формирующей полотно машины осуществляют в воздушном потоке. Воду используют для пропаривания щепы, приготовления химикатов, промывки оборудования, и ее расход снижается до 4-5 куб.м на 1 т плит. Волокнистое полотно формируют настилом сырьевой массы. Время прессования сокращается в 4 раза, повышается производительность труда.

Экологическое воздействие производства волокнистых плит обусловлено загрязнением воды составными веществами древесины (лигнин, сахара, органические кислоты и др.), а также химикатами пропитки сырьевой массы (парафины, фенолы, формалин и др.). Сброс таких вод в окружающую среду имеет отрицательные последствия. Поэтому важна их очистка от механических и химических примесей.

Древесно-стружечные плиты (ДСП). Производство стружечных плит по сущности аналогично выпуску ДВП. Основное сырье - щепа, стружка, которые пропаривают, пропитывают синтетическими смолами, клеющими и другими веществами. Смесь прессуют, получают плиту. Производство ДСП технологически связано с утилизацией отходов лесозаготовок, деревообработки. Поэтому оно и территориально комбинируется с крупными центрами лесопиления, производства фанеры и другими предприятиями деревообработки.

1Специальные

плиты имеют определенную пропитку,

которая придает им высокую прочность,

устойчивость

к

биоорганизмам и др. Такие плиты используют

для покрытия

полов.

2Плита толщиной 1 см по изоляционным свойствам эквивалентна 9 см кирпичной кладки.