Точение

Точение — удаление слоя материала в виде стружки с поверхностей вращающейся заготовки поступательно перемещающимся режущим инструментом (резцом) или с поверхностей поступательно перемещающейся заготовки — вращающимся режущим инструментом. Точением получают наружные и внутренние цилиндрические, конические и фасонные поверхности тел вращения на станках токарной группы.

Удаление слоя материала с внешних поверхностей заготовки называют обтачиванием, а с внутренних — растачиванием.

В зависимости от достигаемой точности и шероховатости обрабатываемой поверхности точение подразделяют на черновое, чистовое и тонкое. При черновом точении удаляют наибольшую часть припуска на обработку. При этом получают точность в пределах 4 ... 7-го класса и шероховатость поверхности 3 ... 4-го класса. Применяют резцы типа Т15К10, глубину резания до 5 мм и подачу 0,2 ... 1,0 мм/об. При чистовом точении обработку ведут резцами Т60К6, ТЗОК4 с подачей до 0,2 мм/об, получая точность обработки 2 ... 4-го класса и шероховатость поверхности 5 ... 7-го класса. Тонким (алмазным) точением получают поверхности высокой точности (до 1-го класса) и шероховатости поверхности до 9-го класса. Обработку ведут с небольшими глубиной резания (0,1 ... 0,3) мм и подачей (0,02 ... 0,1 мм/об) со скоростью резания в зависимости от свойств обрабатываемого материала (150.., 1500 м/мин). Тонкое точение выполняют на станках повышенной точности типа 161Э, 161Л с использованием для обработки сталей резцов из твердых сплавов, а для обработки цветных сплавов — алмазных.

Заготовки на станках токарной группы закрепляют в центрах, патронах или на планшайбах.

При точении цилиндрических внутренних и наружных поверхностей одной детали необходимая концентричность их достигается обработкой за одну установку или предварительной обработкой отверстия с последующей установкой заготовки на оправку для точения наружной поверхности.

Длинные нежесткие валы (с отношением длины к диаметру более 12) обтачивают с применением люнетов: неподвижных, закрепляемых на станине станка, и подвижных, закрепляемых на каретке станка. Подвижный люнет перемещается непосредственно за резцом, при этом обточенная поверхность опирается на кулачки люнета. Подвижный люнет располагают впереди резца в случае, когда необходима соосность обтачиваемой поверхности и поверхности, ранее обточенной.

В крупносерийном и массовом производстве для снижения трудоемкости широко используется принцип концентрации рабочих ходов, т. е. одновременное обтачивание нескольких поверхностей несколькими резцами на многорезцовых станках — полуавтоматах типа 1721 и 1731. Эти станки имеют два суппорта:

передний с продольным и поперечным перемещением и задний только с поперечным. Передний суппорт служит в основном для продольного обтачивания заготовок, а задний — для подрезания торцов, прорезания канавок, фасонного обтачивания. Многоместные суппорты оснащаются большим количеством резцов (до 20). Движение суппортов автоматизировано; по окончании обработки они возвращаются в исходное положение автоматически.

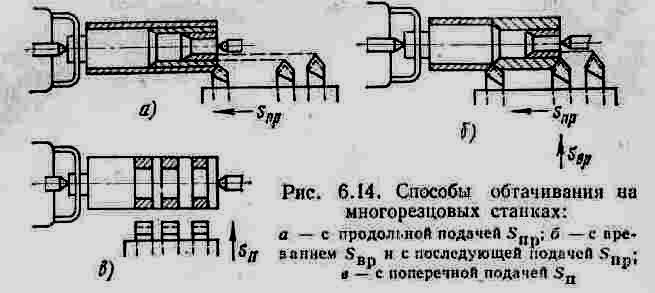

Рис.10.

Способы обтачивания на многорезцовых станках: а – с продольной подачей; б – с врезанием и последующей подачей; в – с поперечной подачей.

Обтачивание на многорезцовых станках выполняют следующими способами:

1) с продольной подачей (рис.10а), когда резцы установлены каждый на определенный диаметр и по мере продольного перемещения суппорта последовательно вступают в работу. Длина отдельных ступеней обтачивания определяется взаимным расположением резцов;

2) с врезанием и последующей продольной подачей (рис.10,6), когда резцы вначале врезаются на необходимую глубину от поперечной подачи суппорта, а затем от продольной. Каждая ступень заготовки обтачивается одним резцом, вследствие чего суппорт совершает путь, равный длине наиболее длинной ступени. Для сокращения длины хода суппорта длинная ступень обтачивается двумя и более резцами;

3) с поперечной подачей (рис.10, в), когда каждый резец обтачивает данную ступень врезанием. Ширина режущей кромки резца соответствует длине обрабатываемой ступени. Этот способ имеет ограниченное применение при обработке коротких цилиндрических, конических и фасонных поверхностей.

Многорезцовые полуавтоматы предназначены в основном для обтачивания поверхностей при изготовлении сравнительно крупных деталей. Однако способы, приведенные на рис.10, характерны и для обтачивания и для растачивания поверхностей при изготовлении деталей небольших размеров на токарно-винторезных, револьверных станках и токарных автоматах с применением многоинструментальных оправок.

Конические и фасонные поверхности в зависимости от их длины, конусности и конфигурации, а также от жесткости заготовок на станках токарной группы получают следующими способами:

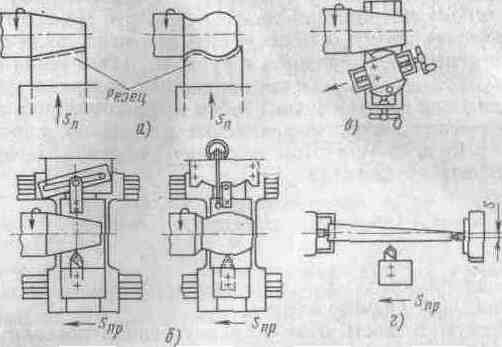

Рис.11.

Обтачивание конусных и фасонных поверхностей:

Обтачивание фасонных поверхностей: а — широкими резцами с поперечной подачей; б —по копирной линейке и копиру. Обтачивание конусных поверхностей: в — поворотом верхнего поперечного суппорта с ручной подачей; г — смещением задней бабки станка с продольной подачей

а) при помощи широких фасонных резцов (до 60 мм) с поперечной подачей не более 0,1 мм/об (рис.11 а); б) по копиру, задающему

перемещение поперечному суппорту, а следовательно, и резцу, закрепленному на резцовой головке суппорта (рис.11, б).

Конические поверхности могут быть получены также поворотом верхнего поперечного суппорта с ручной подачей резца в направлении образующей конуса (для конических поверхностей небольшой длины) или сдвигом задней бабки токарного станка (для длинных конических валов, закрепляемых в центрах), как показано на рис.11в, г. При этом величину смещения задней бабки рассчитывают по формуле

S L(D-l)/2l

где L — длина детали; I — длина конусной части; D, d — больший и меньший диаметр конуса.

Требуемую точность обработки внутренних поверхностей получить труднее, чем наружных поверхностей вращения. Необходимость применения консольных оправок и борштанг снижает жесткость системы СПИД (станок — приспособление—инструмент—деталь) и повышает возможность возникновения вибраций. Поэтому допуски на точность отверстий 1-го и 2-го класса больше, чем на наружные цилиндрические поверхности тех же размеров и точности.