- •Курсовой проект

- •Оглавление

- •Техническое задание

- •Кинематическая схема привода.

- •Кинематический и силовой расчет

- •Уточнение передаточных чисел привода

- •Расчет допустимых контактных напряжений

- •Проектирование червячной передачи

- •Определениегеометрическихразмеров червячной передачи

- •2.4.1 Червяк

- •2.4.2 Червячное колесо

- •Проверочный расчет

- •Силы, действующие в зацеплении червячной передачи

- •Тепловой расчет

- •Расчет клиноременной передачи

- •Проектный расчет

- •Эскизное проектирование

- •Расстояние между деталями

- •Расчет диаметров участков валов

- •Подбор шпонок.

- •Подбор подшипников

- •Проектирование зубчатых колес

- •Определение консольных сил

- •Расчет ведомого вала

- •Уточненный расчет для опасного сечения

- •Сборка редуктора

- •Заключение

- •Библиографический список

Подбор подшипников

В предыдущем пункте были рассчитаны диаметры участков обоих валов редуктора. Для посадки подшипников качения были подобраны стандартные диаметры, кратные пяти. По этим диаметрам подберем стандартные подшипники качения.

Червячная

передача характеризуется тем, что при

ее работе в зацеплении возникает осевая

сила. Это приводит к необходимости

использовать роликовые радиально-упорные

подшипники, которые воспринимают не

только радиальную, но и осевую нагрузки.

При заданной мощности, передаваемой

редуктором не возникают существенные

силы давления на подшипник, поэтому при

выборе подшипников остановимся на

подшипниках легкой серии.

Червячная

передача характеризуется тем, что при

ее работе в зацеплении возникает осевая

сила. Это приводит к необходимости

использовать роликовые радиально-упорные

подшипники, которые воспринимают не

только радиальную, но и осевую нагрузки.

При заданной мощности, передаваемой

редуктором не возникают существенные

силы давления на подшипник, поэтому при

выборе подшипников остановимся на

подшипниках легкой серии.

Для

обоих валов выбираем роликовые конические

однорядные подшипники легкой серии.

Для

обоих валов выбираем роликовые конические

однорядные подшипники легкой серии.

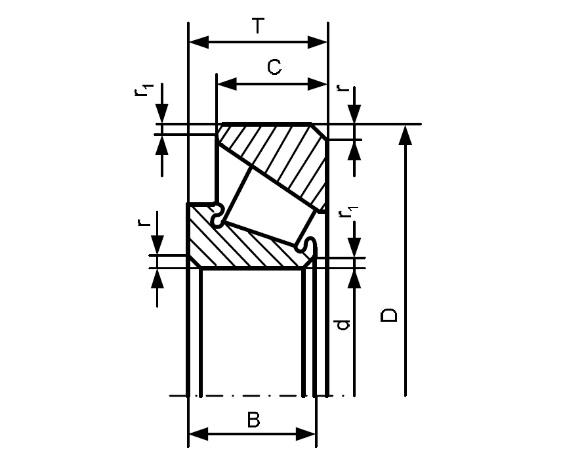

Для быстроходного вала одинаковую пару подшипников. Для диаметра вала d2 = 25 мм, подходит подшипник № 7205.

Выписываем его характеристики:

Внутренний диаметр d = 25 мм.

Наружный диаметр D = 52 мм.

Ширина B = 15 мм.

Ширина Т = 16,25 мм.

Ширина С = 13 мм.

Фаска r1 = 0,5 мм.

Фаска r = 1,5 мм.

Грузоподъемность Cr = 24 кН, Cor = 17,5 кН.

Факторы нагрузки e = 0,36, Y = 1,67, Yo = 0,92.

Для тихоходного вала подбираем одинаковую пару подшипников. Для диаметра вала d2 = 60 мм, подходит подшипник № 7212.

Выписываем его характеристики:

Внутренний диаметр d = 60 мм.

Наружный диаметр D = 110 мм.

Ширина B = 22 мм.

Ширина Т = 23,75 мм.

Ширина С = 19 мм.

Фаска r1 = 0,8 мм.

Фаска r = 2,5 мм.

Грузоподъемность Cr = 78 кН, Cor = 58 кН.

Факторы нагрузки e = 0,35, Y = 1,71, Yo = 0,94.

Рис. 5 - Роликовый подшипник.

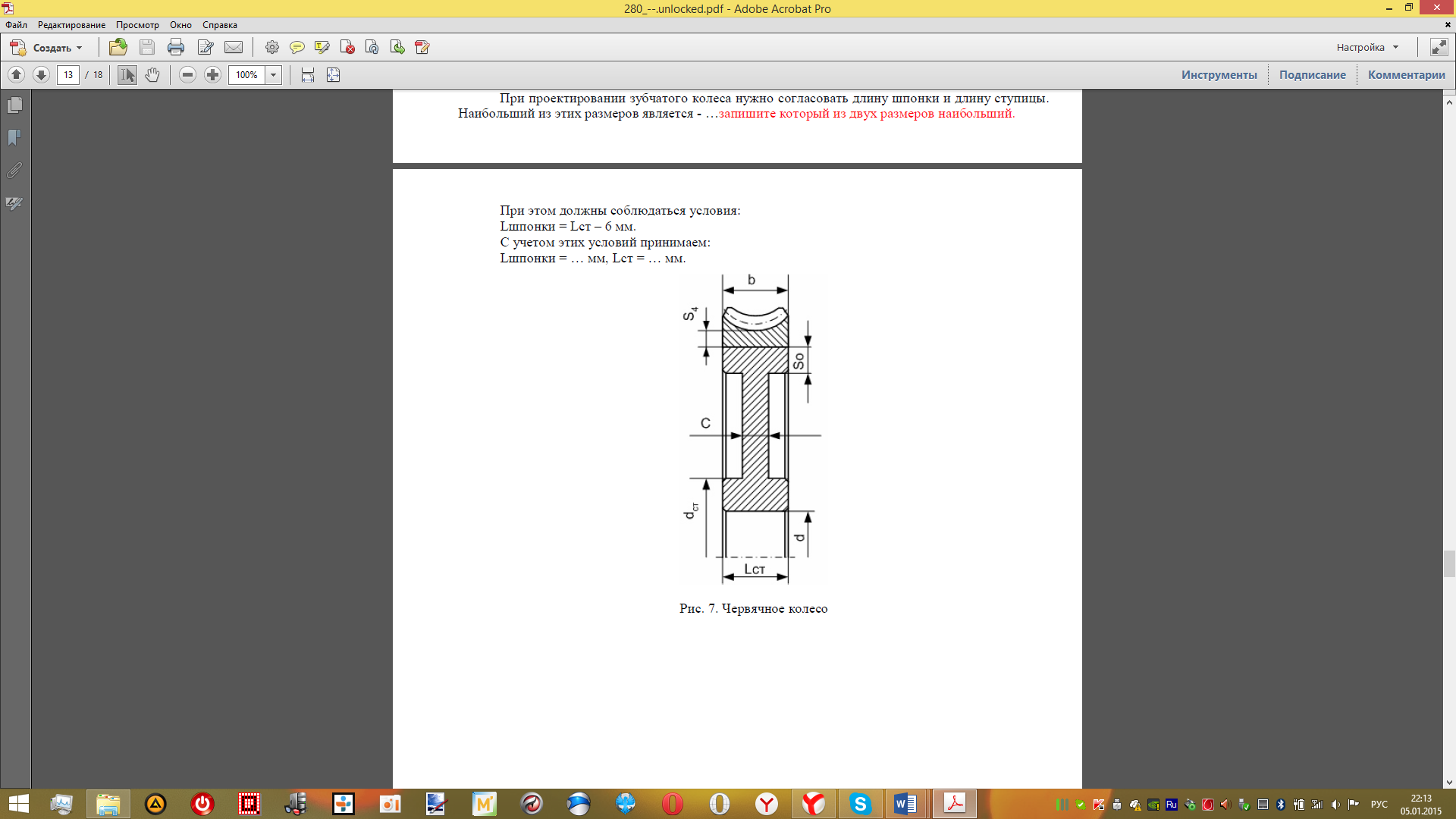

Проектирование зубчатых колес

Червяк выполняется заодно с валом, поэтому выполним проектирование только червячного колеса.

Диаметр вала был рассчитан ранее d = 70 мм.

Длина ступицы колеса Lст = 1,4*d = 98 мм.

Диаметр ступицы колеса dст = 1,55*d = 109 мм.

Толщина торцов червячного венца S4 = 2*m = 2*6,3 = 13 мм.

Где m – модуль зацепления равный 6,3.

Толщина торцов червячного колеса S0 = 1,3 * S4 = 17 мм.

Толщина диска колеса C = 1,3 * S0 = 22 мм.

При проектировании зубчатого колеса нужно согласовать длину шпонки и длину ступицы.

Наибольший из этих размеров является – 98 мм.

При этом должны соблюдаться условия:

Lшпонки = Lст – 6 мм.

С учетом этих условий принимаем:

Lшпонки = 92 мм, Lст = 98 мм.

Рис. 6 - Червячное колесо

Определение консольных сил

Консольная нагрузка вызывается муфтами, соединяющими двигатель с редуктором и редуктор с рабочей машиной.

Консольная сила от муфты определяется по формулам:

На быстроходном валу FМ1, Н:

где Т1 – вращающий момент на быстроходном валу, Н∙м

На тихоходном валу FМ2, Н:

где Т2 – вращающий момент на тихоходном валу, Н∙м

Расчет ведомого вала

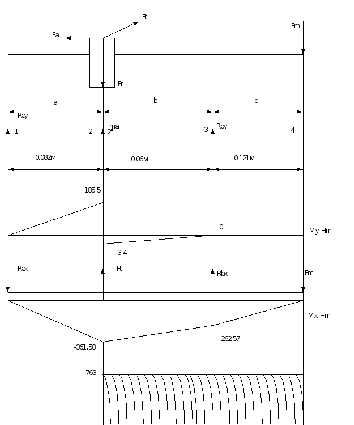

Заменяем вал балкой на опорах в местах подшипников.

Рассматриваем вертикальную плоскость (ось у)

Изгибающий момент от осевой силы Fа будет:

mа=1499,7·25210-3/2=188,9Нм.

Определяем реакции в подшипниках в вертикальной плоскости.

1mАу=0

1mАу=0

RBy·(a+b)+Fr·a – mа=0

RBy=(Fr·0,082 – mа)/ 0,142=(2205.6·0,082–188.9)/ 0,142=-57,06 Н

Принимаем RBy=-57Н

2mВу=0

RАy·(a+b) – Fr·b – mа=0

RАy=(Fr·0,06+ mа)/ 0,142=(2205.6·0,06+188.9)/ 0,142=2262,6 Н

Принимаем RАy=2263 Н

Проверка:

FКу=0

RАy – Fr+ RBy=-57–2206+2263=0

Назначаем характерные точки 1,2,2’, 3 и 4 и определяем в них изгибающие моменты:

М1у=0;

М2у= RАy·а;

М2у=2262,6·0,082=185,5 Нм;

М2’у= М2у – mа(слева);

М2’у=185,5–188.69=-3,42 Нм;

М3у=0;

М4у=0;

Строим эпюру изгибающих моментов Му, Нм.

Рассматриваем горизонтальную плоскость (ось х)

1mАх=0;

Fm·(a+b+с) – RВх·(a+b) – Ft·a=0;

2170·(0.082+0,06+0,121) –

RВх·(0,082+0,06) –

6060·0,082=0;

2170·(0.082+0,06+0,121) –

RВх·(0,082+0,06) –

6060·0,082=0;

RВх=519,76Н

RВх520Н

2mВх=0;

– RАх·(a+b)+Ft·b+Fm·с= 0;

RАх=(363,58+262.57)/0,142;

RАх=4409,56Н

RАх4410Н

Проверка

mКх=0;

– RАх+ Ft – Fш+ RВх=-4410+6060–2170+520=0

Назначаем характерные точки 1,2,2’, 3 и 4 и определяем в них изгибающие моменты:

М1х=0;

М2х= – RАх·а;

М2х=-4409,56·0,082 = -361,58Нм;

М3х= – Fm ·с;

М3х=-2170·0,121 = -262.57Нм

М4х=0;

Строим эпюру изгибающих моментов Мх.

Крутящий момент

ТI-I=0;

ТII-II=T1=Ft·d1/2;

ТII-II=T1=Ft·d1/2;

ТII-II=763Нм

Рис. 5 - Эпюры изгибающих и крутящих моментов ведущего вала