75 группа 2 вариант / Режимы роботы и эксплуатации ТЭС / КУ / Курс лекций

.pdfкоэффициент рециркуляции, что повышает расход энергии на собственные нужды котла. Во-вторых, газоходы котла расположенные после места отбора газов, будут работать при условиях, близких к режиму работы без рециркуляции газов, только на входе в них будут более высокие температуры газов. Последнее обстоятельство создаёт рост температурного напора и способствует повышению тепловосприятия, что, в конечном счёте, может привести к понижению температуры уходящих газов до исходных значений

Оптимальное решение для выбора места отбора газов на рециркуляцию принимается по показателям экономичности котельной установки – К.П.Д. брутто и нетто.

На практике конструктивно возврат рециркулирующих газов может осуществляться в нескольких точках топки, но использование их производиться по мере надобности в зависимости от характера топочного режима

Температура питательной воды определяется условиями работы регенеративных подогревателей высокого давления (ПВД). Как правило, снижение температуры питательной воды наблюдается при отключении ПВД или снижении нагрузки турбоагрегата. Известно, что при сохранении постоянного расхода топлива, сжигаемого в котле, понижение температуры питательной воды вызывает уменьшение паропроизводительности котла и повышение температуры перегретого пара. Для сохранения прежней паропроизводительности котла необходимо соответствующее увеличение расхода топлива. Однако в таких случаях не всегда возможно восстановление паропроизводительности котла за счёт увеличения расхода топлива подаваемого на котёл. При значительном снижении температуры питательной воды возможны ограничения паропроизводительности котлоагрегата, в основном, из-за недопустимого повышения температуры металла пароперегревателя котла. Для расширения регулировочного диапазона работы энергетических котлов при ограниченном составе работающих турбоагрегатов на некоторых ТЭС в схему трубопроводов питательной воды устанавливают общестанционные ПВД питающиеся паром от коллекторов собственных нужд давлением 10…18 ата или от специальных редукционноохладительных устройств (РОУ).

3. Факторы, влияющие на давление перегретого пара отпускаемого от барабанного котла.

Изменение давления пара за котлом может происходить под влиянием двух факторов: изменения нагрузки турбины, на которую работает паровой котёл и изменения топочного режима котла, т.е. подачи топлива, воздуха и необходимой тяги.

Если: Dпе>D0 Pпе↑; Dпе<D0 Pпе↓; Dпе=D0 Pпе = const.

По показаниям давления пара за котлом судят о соответствии паропроизводительности котла количеству пара потребляемого турбиной. При увеличении расхода пара потребляемого турбиной (т.е. при увеличении нагрузки турбины) но сохранении количества сжигаемого топлива давление пара за котлом будет снижаться (отрицательный небаланс тепла). Наоборот, при уменьшении расхода пара потребляемого турбиной (т.е. при снижении нагрузки турбины) и постоянном количестве сжигаемого топлива давление пара за котлом будет расти (избыточный небаланс тепла). Наконец при стабильном топочном режиме (т. е. при постоянном: количестве сжигаемого топлива, расходе и давлении воздуха подаваемого в топку котла, качестве топлива, постоянной степени рециркуляции дымовых газов) и стабильной нагрузке турбоагрегата давление за котлом будет держаться постоянным.

Поддержание необходимого давления пара за барабанным котлом при постоянной нагрузке турбоагрегата должно осуществляться путем регулирования количе-

11

ства сжигаемого топлива, а в целом, путем оперативного управления топочным режимом котла.

4. Факторы, влияющие на качество перегретого пара отпускаемого от ба- рабанного котла.

Перегретый пар, вырабатываемый котельным агрегатом, по качеству должен удовлетворять установленным нормам, регламентируемым правилами технической эксплуатации (ПТЭ). Ухудшение качества пара против норм ведёт к серьёзным нарушениям в работе, как энергетических котлов, так и паровых турбин. К примеру, ухудшение качества насыщенного пара котлов вызывает заносы солями пароперегревателей, что понижает их тепловосприятие и температуру перегретого пара, а также создаёт опасность пережога труб пароперегревателя.

В паровых турбинах возможны отложения солей на лопаточном аппарате что, как правило, является причиной ограничения номинальной мощности, снижения экономичности и надёжности работы турбины. В соответствие с требованиями ПТЭ эксплуатация турбин не допускается в случае отклонения качества свежего пара по химическому составу от принятых норм. Поэтому в числе основных задач эксплуатации котельных агрегатов стоит выработка пара требуемого качества.

Известно, что качество насыщенного и далее перегретого пара во многом зави-

сит от качества питательной воды подаваемой в барабан котла и уровня соле-

содержания котловой воды (воды циркулирующей в контуре естественной циркуляции барабанного котла).

Главным источником загрязнений питательной воды являются продукты коррозии конструкционных материалов трубопроводов и оборудования питательного тракта паротурбинной установки. Сведение к минимуму процесса внутренней коррозии металла трубопроводов и оборудования обеспечивается за счёт ведения, так называемого, водно-химического режима (ВХР) котлов и электростанции в целом. ВХР включает совокупность мероприятий, обеспечивающих работу основного и вспомогательного оборудования электростанций без повреждений и снижения экономичности, вызванных коррозией внутренних поверхностей, образованием отложений на теплопередающих поверхностях и в проточной части турбин, шлама в оборудовании, насосах и трубопроводах. Повышение тепловосприятия в экранных трубах приведёт к дополнительному росту парообразования и увеличению паросодержания в экранных поверхностях нагрева котла. Так как объем пара многократно больше объема испарившейся воды, произойдет вытеснение части воды из экранных труб в барабан, в результате чего в нем начнется повышение уровня воды и, как следствие повышения паросодержания.

В практике эксплуатации барабанных котлов наибольшее распространение получили: гидразинно-амиачный, комплексонный и безнакипный водные режимы. Эффективность принятого на электростанции водно-химического режима определяется, в конечном счёте, техническим состоянием основного и вспомогательного оборудования (отсутствием или наличием коррозии, отложений, накипи, продуктов коррозии и растворимых солей), а также отсутствием аварий и неполадок в работе конкретных агрегатов, вызванных перечисленными выше явлениями.

Известно, что в барабанном котле солесодержание питательной воды выше, чем в паре. Поэтому в котловой воде, циркулирующей в контуре циркуляции, происходит накапливание минеральных веществ по мере частичного ее упаривания. В этом случае уровень солесодержания котловой воды будет определяться качеством поступающей в барабан питательной воды и величиной продувки котловой воды из барабана котла.

12

Для снижения величины продувки и повышения эффективности работы котлоагрегата экранные поверхности нагрева подключают к барабану котла по схеме позволяющей организовать ступенчатое испарение котловой воды. Чаще всего в энергетических котлах используются двухступенчатые или трехступенчатые схемы испарения. В качестве последних ступеней испарения используются выносные циклоны, из которых и осуществляется непрерывная продувка котловой воды.

Таким образом, основное назначение непрерывной продувки состоит в том, чтобы обеспечить требуемое качество котловой воды при заданном качестве питательной воды путём вывода из котла, поступивших в него примесей.

Известно, что непрерывная продувка не может обеспечить полного отвода шлама, и поэтому он постепенно накапливается в котле. Поэтому непрерывную продувку всегда дополняют периодической продувкой. С периодической продувкой удаляется шлам из нижних коллекторов экранных поверхностей нагрева, где концентрация шлама наибольшая.

Исследования показали, что на качество перегретого пара влияет также и уровень воды в барабане котла. Так при повышении уровня воды в барабане и соответственно снижении высоты парового объёма барабана унос влаги паром, отделяемым от кипящей котловой воды, увеличивается.

На величину уноса влаги оказывает большое влияние концентрация солей в котловой воде, так как с повышением солесодержания котловой воды процессы «набухания» и вспенивания воды усиливаются. Наконец, количество уноса сильно зависит от скорости выхода пара в паровое пространство барабана, которая в свою очередь находится в прямой зависимости от паровой нагрузки котла.

Доказано, что для конкретных барабанных котлов и соответствующих внутрибарабанных устройств существуют, так называемые, «критические паровые нагрузки котлов» и «критические значения солесодержаний котловой воды» при которых наблюдается резкое ухудшение качества пара. Значения «критических паровых нагрузок» и «критических солесодержаний котловой воды» определяются при проведении тепловых испытаний котлов, которые в дальнейшем и принимаются за основу при составлении режимных карт для эксплуатационного персонала.

В конечном итоге требуемое качество насыщенного и перегретого пара при обеспечении заданного качества котловой и питательной воды достигается за счёт введения в конструкцию котла, так называемых, внутрибарабанных устройств. Внутрибарабанные устройства современных энергетических котлов включают в себя внутрибарабанные циклоны, сепарационные и паропромывочные устройства, перегородки при трёхступенчатых схемах испарения (Л.3 рис. 11.6.).

Таким образом, требуемое качество перегретого пара отпускаемого от энергетических котлов может быть обеспечено только при условии высокой культуры эксплуатации, исправности внутрикотловых уст- ройств и технологических схем, используемых для ведения водно- химического режима котлов.

5. Динамические характеристики барабанного котла

Известно, что паровая нагрузка энергетического котла определяется нагрузкой турбин, которая, в свою очередь, задаётся диспетчерами энергосистемы и тепловой сети в соответствие с графиками тепловой и электрической нагрузок. Поскольку режим потребления тепловой и электрической энергии в течение суток меняется, соответственно меняется и паровая нагрузка котла. Режим работы котла при переходе от одной паровой нагрузки к другой характеризуется как переходный.

13

В переходном режиме изменяются тепловые характеристики поверхностей нагрева котла и, соответственно, выходные параметры пара: расход и температура. При этом на характер и быстроту изменения выходных параметров пара в переходном режиме сильное влияние оказывает аккумулирующая способность котла, которая характеризуется количеством тепла, аккумулированного в металле и тепловой изоляции, а также в воде и паре, находящихся в пароводяном тракте котла. С одной стороны, аккумулирующая способность котла замедляет начало переходного процесса и способствует плавному изменению тепловых характеристик. С другой стороны, она обуславливает инерцию котла, увеличивая время перехода с одного режима на другой, снижая, так называемую, приёмистость котла, т.е. быстроту его реагирования на изменение расхода топлива и нагрузки турбины.

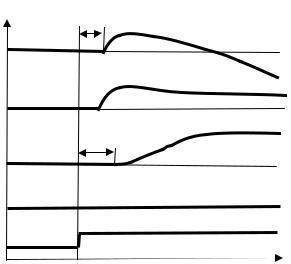

Длительность и характер изменения выходных параметров при переходных режимах работы котла отображаются динамическими характеристиками. Динамиче-

ские характеристики барабанного котла представляют собой зависимости из- менения выходных параметров: расхода перегретого пара (Dпе), температуры перегретого пара (Тпе) и уровня воды в барабане котла (Нб) при изменении тепло- выделения (расхода топлива) в топке (ВQнр) и расхода питательной воды (Dпв).

Динамические характеристики являются определяющими для разработки систем автоматического регулирования и выбора параметров настройки авторегуляторов, а также используются при разработке тренажёров котла. Данные характеристики представлены на рисунках 3, 4.

Рассмотрим в качестве примера режим увеличения тепловыделения (ВQнр) в барабанном котле при неизменном расходе питательной воды и давлении перегретого пара (рис. 3.).

τ2

Нб

τ1

τ1

Тпе

При этом: τ1 < τ2 < τ3

τ3

Dпе

Рис. 3. Динамические характеристики Dпв барабанного котла при изменении

тепловыделения в котле.

ВQнр

τо |

τ1 |

|

τ,с |

|

|

|

|

|

|

|

|

В рассматриваемом случае увеличение тепловыделения в топке приведёт к повышению тепловосприятия в экранных трубах, в радиационных, ширмовых и конвективных пароперегревателях, что, в первую очередь, повлечёт повышение температуры перегретого пара.

Повышение тепловосприятия в экранных трубах приведёт к дополнительному росту парообразования и увеличению паросодержания в экранных поверхностях нагрева котла. Так как объем пара многократно больше объема испарившейся воды, произойдет вытеснение части воды из экранных труб в барабан, в результате чего в нем начнется повышение уровня воды и, как следствие повышения паросодержания в экранных поверхностях нагрева, повышение давления в барабане котла.

14

При выдерживании постоянного давления перегретого пара произойдёт увеличение и дальнейшая стабилизация расхода перегретого пара на более высоком уровне. При этом из-за превышения расхода пара над расходом питательной воды уровень в барабане начнет снижаться и для поддержания нормального уровня в барабане котла потребуется дополнительная подача питательной воды.

Температура перегретого пара вначале вырастет до определённого значения, а затем выйдет на новый режим с несколько пониженной (без воздействия регулятора перегрева) температурой. При стабилизации теплового режима котла температура перегретого пара установится на более высоком, по отношению к первоначальному значению, уровне, что соответствует регулировочной характеристике пароперегревателя котла. Для приведения температуры перегретого пара к номинальному значению потребуется соответствующее воздействие автоматической системы регулирования температуры перегретого пара.

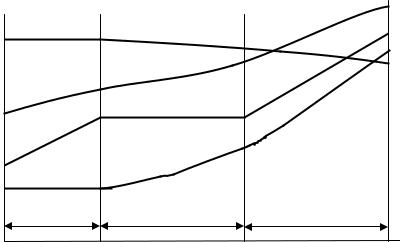

Изменение расхода питательной воды подаваемой в барабанный котёл при неизменном тепловыделении в топке (ВQнр) и давлении перегретого пара (Рпе) повлияет только на уровень воды в барабане котла. Характер изменения уровня воды в барабане котла, к примеру, при увеличении расхода питательной воды представлен на рисунке 4. В соответствие с рисунком первоначальное снижение уровня, при увеличении расхода питательной воды, обусловлено дополнительной конденсацией насыщенного пара в барабане котла и, как следствие этого, снижением эффекта набухания сопровождающегося снижением уровня зеркала испарения. В дальнейшем изза превышения расхода питательной воды над расходом перегретого пара уровень в барабане начнет расти и для поддержания нормального уровня в барабане котла потребуется снижение подачи питательной воды на котёл до первоначального значения или увеличение паропроизводительности котла путём соответствующего увеличения расхода топлива.

Hб

Dпе

Тпе

ВQнр

Dпв

Рб

τ0 τ ,с

Рис. 4. Динамические характеристики при изменении расхода питательной воды подаваемой в барабанный котёл при неизменном тепловыделении в топке (ВQнр) и давлении перегретого пара (Рпе)

15

Лекция № 4

1.ПРИНЦИПЫ УПРАВЛЕНИЯ РАБОТОЙ ПРЯМОТОЧНЫХ КОТЛОВ

1.1.Краткие сведения о прямоточных котлах

Прямоточные котлы могут работать как на докритическом, так и на сверхкритическом давлении (СКД) перегретого пара и характеризуются однократным движением рабочего тела по всем поверхностям нагрева (от входа воды в экономайзер и до выхода из котла перегретого пара) под действием напора создаваемого питательным насосом. В настоящее время прямоточные котлы, работающие на сверхкритическом давлении (СКД) перегретого пара широко используются в энергетике. Для них расход питательной воды должен превышать расход перегретого пара на величину технологических протечек:

Dпв= Dпе+Dпр

Состояние рабочего тела по мере продвижения по тракту котла, непрерывно изменяется (уд. объём, температура, давление, энтальпия).

Рпв

h пв

t пв

υпв

1 |

2 |

3 |

1 – экономайзерная зона (ЭКО, НРЧ);

2 – парообразовательная зона (СРЧ, ПЗ); 3 - пароперегревательная зона (ВРЧ, конвективный пароперегреватель);

Прямоточные котлы имеют некоторые отличия от барабанных котлов в протекании ряда технологических процессов. Так барабан, в котле с естественной циркуляцией, фиксирует границы экономайзерной, испарительной и перегревательной поверхностей которые не изменяются при переходе от одной нагрузки к другой. В прямоточном котле, поскольку котёл не имеет барабана, этих границ нет. В этом случае нельзя говорить о процессе испарения (парообразования), так как переход от состояния воды к состоянию пара происходит во всей массе рабочей среды постепенно без образования зоны двухфазного состояния (вода и пар). Эту область перехода от воды к состоянию пара называют зоной фазового перехода, которая при нарушении стационарного режима работы будет перемещаться вдоль тракта рабочей среды в котле.

К другой отличительной особенности следует отнести то, что в прямоточных котлах все примеси поступающие с питательной водой не могут удаляться с продувкой, подобно барабанным котлам, и потому откладываются на стенках поверхностей нагрева или уносятся с паром в турбину. В принципе и в прямоточных котлах возможно удаление солей продувкой при установке специального промывочного сепа-

16

ратора в конце испарительного участка [17]. Однако это приводит к усложнению пароводяной схемы, так называемого, сепараторного котла и существенному усложнению системы регулирования этой схемы из-за смещения зоны фазового перехода при нарушении стационарного режима работы котлоагрегата [20].

На практике для исключения пережога труб прямоточных котлов работающих на докритическом давлении зону, в которой испаряются последние капли влаги и начинается перегрев пара, выносят из топки в конвективный газоход и называют эту зону вынесенной переходной зоной испарения. В переходной зоне идёт интенсивное выпадение и отложение примесей, а так как температура стенок металла труб в переходной зоне ниже, чем в топке, то опасность пережога труб значительно снижается и толщину отложений можно допускать большей. Соответственно удлиняется межпромывочный период труб переходной зоны без снижения надёжности их работы. В тоже время для бессепараторных прямоточных котлов характерно колебание солесодержания перегретого пара при переменном тепловыделении в топке (т.е. при изменении паропроизводительности котла) вследствие перемещения зоны отложе-

ния солей в переходной зоне.

Для котлоагрегатов сверхкритических давлений переходная зона, т.е. зона усиленного выпадения солей, также имеется, но она сильно растянута. Так, если для высоких давлений её энтальпия измеряется величиной 200-250 кДж/кг, то для сверхкритических давлений возрастает до 800 кДж/кг и тогда выполнение вынесен- ной переходной зоны становится нецелесообразным. В этих случаях переходную зону от воды к пару (зону фазового перехода) оставляют в топочной камере, но её располагают в области более низких тепловых потоков. При этом повышаются требования к чистоте питательной воды, которая должна в этом случае, содержать примесей не больше, чем в вырабатываемом котлом перегретом паре. Если же у прямоточного котла на сверхкритическое давление когда-либо и выполняют вынесенную переходную зону, то это делается только из соображений обычного охлаждения дымовых газов.

Прямоточные котлы отличаются небольшой тепловой аккумулирующей способностью. Под аккумулирующей способностью понимается способность котла в течение определённого времени изменять свою производительность за счёт изменения давления пара за котлом, вызванного изменением нагрузки турбоагрегата (например, выделять дополнительное количество пара при понижении давления или уменьшать выдачу пара при повышении давления).

Аккумулирующая способность зависит от количества тепла, содержащегося в воде, паре и металле котлоагрегата. В барабанном котле 60-65% тепла заключено в воде, 25-30% - в металле и 10-15% в паре. В прямоточном котле сверхкритического давления около 70% тепла приходится на металл (в трубах малого диаметра 32–42 мм при толщине стенки 4–6 мм масса рабочей среды внутри трубы много меньше массы металла) и оставшаяся часть определяется водосодержанием котла.

Расчеты показывают [27], что аккумулирующая способность паровых энергетических котлов при падении давления пара за котлом на один процент, всегда выше их секундной паропроизводительности. При этом полная аккумулирующая способность барабанного парового котла примерно в 2-3 раза превосходит аккумулирующую способность прямоточного котла. Большая аккумулирующая емкость обеспечивает известную стабилизацию режима работы котла, с одной стороны замедляет его разгрузку при резком снижении (сбросе) мощности турбины, с другой, при резком увеличении (набросе) мощности турбины и снижении давления перегретого пара обеспечивает большую продолжительность его работы с повышенной паропроизводительностью. Так барабанный котел ТП-100 (блок 200 МВт) при погасании факела может обеспечить паропроизводительность, близкую к номинальной, в течение 50 секунд за счет допустимого (до 15%) снижения давления пара. При переводе данно-

17

го блока в режим собственных электрических нужд (в случае аварийного отключения внешних потребителей электроэнергии) с небольшим расходом пара на турбину – поддерживает этот режим в течение 17–18 минут, которых является достаточно для определения причин срабатывания автоматики. Прямоточный котел ПК-47 такой же мощности может удержать блок в режиме собственных нужд при погасании факела не более 4 мин. Следует отметить также, что из-за малого аккумулирующего объёма воды у прямоточных котлов важную роль играет синхронность подачи воды, топлива и воздуха. При нарушении этого соответствия могут быть допущены недопустимые отклонения температуры перегретого пара, в связи с чем, для прямоточных котлов автоматизация регулирования всех процессов является обязательной.

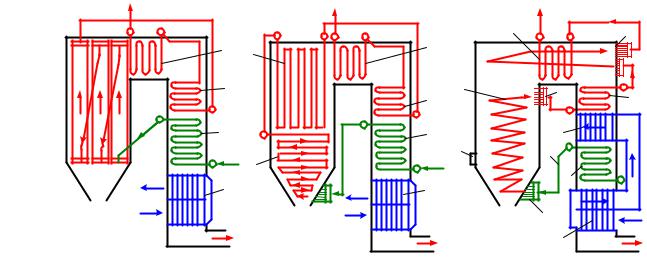

Идея использования котлов прямоточного типа впервые высказана в 1785 году. Начало промышленного производства прямоточных котлов следует отнести к 1893 году со строительства судового прямоточного котла, выполненного русским инженером Д. И. Артемьевым, в конструкции которого были воплощены: прямоточное движение рабочей среды, полное экранирование топки трубами, выносной циклон. В дальнейшем были разработаны и нашли промышленное применение три конструктивные схемы прямоточных котлов, прямоточные котлы конструкции разработчиков: Бенсона, Зульцера и Рамзина (рис. 2.).

Рис. 2. Конструктивные схемы прямоточных котлов:

а) – Бенсона: 1- экранные панели; 2 – пароперегреватель; 3 – вынесенная переходная зона испарения; 4 – экономайзер; 5 – воздухоподогреватель; 6 – ввод питательной воды; 7 – вывод перегретого пара; 8 – вывод продуктов сгорания;

б) – Зульцера: 1- горизонтальные панели экранов; 2 – вертикальные панели экранов; 3

– вынесенная переходная зона испарения; 4 – пароперегреватель; 5 – экономайзер; 6 – воздухоподогреватель; 7 – ввод питательной воды; 8 – вывод перегретого пара; 9 - вывод продуктов сгорания;

в) – Рамзина: 1- экономайзер; 2 – перепускные необогреваемые трубы; 3 – нижний распределительный коллектор воды; 4 – экранные трубы; 5 – верхний сборный коллектор смеси; 6 – вынесенная переходная зона испарения; 7 – настенная часть перегревателя; 8 – конвективная часть перегревателя; 9 - воздухоподогреватель; 10 – горелка.

Конструктивная схема прямоточного котла Бенсона (рис. 2.а) выполненного на среднюю производительность и на средние параметры пара включала три вертикальных подъёмных панели из труб с внутренним диаметром 25 мм размещённых на каждой стене топки. Направление движения рабочего тела в экранах организовывалось снизу вверх, что способствовало более устойчивой работе котла. Из верхних коллекторов одних панелей в нижние коллектора других пароводяная смесь переда-

18

валась по наружным опускным трубопроводам. Наличие наружных опускных трубопроводов со смесительными коллекторами в котлоагрегатах Бенсона сильно удорожали их стоимость и являлись негативной стороной конструкции.

Второй зарубежной конструкцией являлся прямоточный котёл системы Зульцера. Для малой производительности (до 28 кг/с) эти агрегаты выполнялись одновитковыми, что полностью исключало неравномерное распределение рабочего тела по системе параллельных трубок. При этом длина витка и его гидравлическое сопротивление чрезмерно возрастало. В дальнейшем котлы Зульцера на среднюю производительность (рис. 2.б) строились многовитковыми со смешанным расположением трубок в топке. Горизонтальная компоновка применялась для однофазных сред: для экономайзера внизу топки и перегревателя вверху. Трубы с двухфазной средой (во- да-пар) располагались вертикально в средней части топочной камеры в виде петель, так что подъёмные и опускные трубы в отличие от системы Бенсона располагались в топке. Прямоточные котлы системы Зульцера на высокие производительности и давление в 50-е годы нашли широкое распространение в США.

Прямоточные котлы конструкции Л. К. Рамзина явились крупным достижением отечественного энергомашиностроения. Первый промышленный котёл Рамзина, построенный на 56 кг/с, 14 МПа, 500оС и установленный в 1933-1934 гг. на одной из Московских ТЭЦ, успешно проработал 40 лет. Особенностью котла являлась компоновка радиационных поверхностей нагрева в виде горизонтально-подъёмной навивки трубок по стенам топки с минимумом коллекторов (рис. 2.в). Как показала в дальнейшем практика, такое экранирование имеет как положительные, так и отрицательные стороны. Позитивным является равномерный обогрев отдельных трубок, включённых в ленту, так как трубки проходят по высоте топки все температурные зоны в одинаковых условиях. Негативным – невозможность изготовления радиационных поверхностей заводскими крупными блоками, а также повышенная склонность к теплогидравлическим разверкам при сверхвысоких (СВД) и сверхкритических давлениях (СКД) из-за большого приращения энтальпии в длинном змеевике.

В настоящее время при сооружении мощных энергоблоков на высокие и закритические давления особенности трёх систем прямоточных котлов в значительной степени сгладились и стало повсеместным комбинированное блочное исполнение как горизонтальной навивки, так и вертикальных панелей. Первые прямоточные котлы для энергоблоков на СКД с минимальной принятой для них единичной мощностью 300 МВт выпущены в двухкорпусном исполнении (дубль-блоки) из соображений повышения надёжности их работы и электроснабжения потребителей. В этом случае дубль-блок по существу представлял собой установку из двух отдельных котлов. В дальнейшем практика сооружения котлов на СКД показала, что котлы в моноблочном исполнении имеют меньшую металлоёмкость в основном за счёт снижения массы каркаса, проще в управлении и не уступают дубль-блокам по надёжности. В настоящее время котлы на СКД выпускают только в моноблочном исполнении, даже для энергоблока мощностью 1200 МВт. При этом для уменьшения тепловой разверки общий поток рабочей среды перед экономайзером разделяется на несколько регулируемых потоков (обычно два), которые дальше в свою очередь делятся на нерегулируемые потоки. Это позволяет повысить маневренность котлоагрегата в целом, так как за счёт уменьшения диаметра коллекторов снижается толщина их стенок, повышается допустимая скорость изменения в них температуры при пусках котла и сокращается время растопки.

Особенности управления прямоточным котлом

1. Изменение расхода топлива влечёт изменение температуры перегретого пара, следовательно, при управлении прямоточным котлом необходимо строго выдер-

19

живать соотношение расхода топлива к расходу питательной воды. Таким образом, исходя из требований поддержания Тпе = const, изменение нагрузки в прямоточном котле может быть осуществлено только одновременным изменением расхода питательной воды и топлива.

Для котлов высокого давления при изменении расхода топлива B на 1%, при постоянном расходе питательной воды Dпв, температура перегретого пара увеличивается в среднем на 10 oC.

Таким образом, первое принципиальное отличие регулирования производительности прямоточного котла от барабанного состоит в том, что изменение расхода топлива в прямоточном котле влечёт изменение Тпе, а в барабанном – производительности.

2. При изменении расхода топлива происходит смещение зон фазовых переходов. Причём при увеличении расхода топлива, зона фазового перехода смещается влево, при этом увеличивается паровая ёмкость котла и наблюдается кратковременное увеличение паропроизводительности. Изменение Dпв сопровождается смещением испарительной зоны в сторону входа питательной воды или выхода пара. Следовательно изменение В или Dпв влечет очень быстрое изменение Тпе, которое сопровождается некоторыми колебаниями паровой нагрузки. Данное обстоятельство влияет на устойчивость работы, которая зависит от аккумулирующей способности котла. Устойчивость работы котла характеризуется скоростью изменения параметров (D0 и Тпе ) при изменениях контролируемых параметров, в первую очередь В и

Dпв.

Вследствие того, что аккумулирующая способность прямоточного котла в 2-3 раза меньше чем у барабанного котла:

•управление прямоточным котлом сложнее;

•требуется более оперативное вмешательство при регулировании.

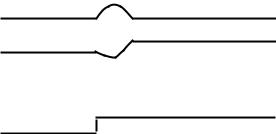

Динамические характеристики прямоточного котла

Динамические характеристики прямоточного котла выражают зависимость изменения контролируемых параметров при изменении расхода питательной воды, давления питательной воды, а так же тепловыделения в топке.

|

|

Dпе |

|

|

|

|

|

|

|

|

|

|

|

|

|

Тпе |

|

|

|

|

|

|

Dпв |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ВQнр |

|

|

|

|

|

|

Рпв |

|

|

|

|

|

|

|

|

|

|

|

|

τ0 |

τ |

х |

τ, с |

||

20