75 группа 2 вариант / Режимы роботы и эксплуатации ТЭС / КУ / Курс лекций

.pdfкотла с момента розжига первой форсунки. Если производятся пусковые операции на котле после ремонта, при пуске должен присутствовать главный инженер ТЭС.

6. Проводится расстановка вахтенного персонала по рабочим местам, инструктаж подчинённому персоналу с целью постановки задачи на смену и разъяснения особенностей пуска котла в конкретном случае (обычно инструктируются старший машинист цеха и машинист котла). При необходимости, инструктаж оформляется записями в журнале инструкций.

В дальнейшем начальник смены цеха контролирует проведение наиболее ответственных операций (опробование защит и блокировок, проверка плотности котла, розжиг первой форсунки (горелки), подключение общестанционного оборудования, включение в параллельную работу, подъем параметров выше 60 ата).

Обход оборудования и подготовка котла к заполнению, а вспомогательных систем – к пуску

Обход оборудования должен выполняться по отработанному маршруту, исходя из экономии времени, согласно должностным обязанностям и сетевому графику пуска, а также в соответствии с рекомендациями, полученными при инструктаже от начальника смены цеха.

Далее рекомендуется распределить обязанности следующим образом.

Обязанности старшего машиниста котельного цеха при подготовке котельной установки к пуску

-Контролирует тепломеханическое состояние котла, элементов защиты котла (ИПК, ГПЗ, уровнемерные стёкла, СУП, мельницы, защитные приборы).

-Контролирует комплектность и исправность средств пожаротушения на местных щитах, наличие воды в пожарном водопроводе, постановку под давление паропровода пара для тушения пожаров в конвективной шахте, правильность содержания гребёнок пенопожаротушения.

-Контролирует исправность лестничных маршей, ограждений, средств защиты вращающихся механизмов (дымососы, дутьевые вентиляторы, дымососы рециркуляции газов и др.).

-Контролирует состояние ремонтируемого оборудования и ремонтных площадок после проведения ремонтов.

-Выборочно контролирует действия подчинённого персонала, проведение инструктажей.

-Принимает непосредственное участие в выполнении наиболее сложных операций на котле:

a)опробование защит и блокировок;

b)розжиг первой горелки;

c)опробование и настройку предохранительных клапанов;

d)опрессовку котла;

e)подключение общестанционного оборудования;

f)включение в параллельную работу;

g)продувки котла.

41

Обязанности машиниста котла при подготовке котельной установки к пуску

-Контролирует комплектности и исправности элементов щита управления котлом.

-Собирает через персонал цеха ТАИ электросхему щита управления котлом.

-Контролирует исправность приборов КИП через персонал цеха ТАИ и персонал котельного цеха.

-Контролирует исправность средств связи, освещения сигнализа-

ции.

-Определяет тепломеханическое состояние котла (путём контроля давления и температуры пара, температуры металла барабана, расширения барабана и др.), на основе чего принимает решение об источнике, из которого будет производиться заполнение котла, и передаёт соответствующую информацию обходчику.

-Через персонал цеха ТАИ собирает схемы электрифицированной

арматуры.

-Осуществляет прокрутку запорно-регулирующей арматуры совместно с обходчиком котла и контролем исправности арматуры по месту. При этом контролируется надёжность включения и отключения электропривода от соответствующих ключей управления, правильность срабатывания концевиков по открытию и закрытию арматуры. Следует отметить, что защитная арматура на котлах высоких и выше параметров управляется с электрозатягом, а качество закрытия арматуры при этом контролируется по токовой отсечке. При контроле работы регуляторов осуществляется проверка правильности установки упоров на колонках дистанционного управления регуляторами.

-Осуществляет обход наиболее ответственных узлов котла:

•элементы мазутного и газового колец;

•мельничное оборудование;

•тягодутьевые машины;

•топка котла.

-Непосредственно управляет режимом работы котла и включаемыми в работу системами и контролирует последовательность выполнения пусковых операций.

-Осуществляет непосредственную связь или связь через старшего машиниста котельного цеха с персоналом других цехов.

-Ведёт соответствующую оперативную документацию (растопочную и суточную ведомости).

Обязанности машиниста-обходчика котла при подготовке котельной установки к пуску

Осуществляет обход котельной установки согласно выбранному маршруту и при этом выполняет следующие операции:

-Осуществляет закрытие люков, лазов, гляделок в топке и конвективной шахте, контролируя при этом окликом отсутствие людей;

-Контролирует состояние лестничных маршей, площадок обслуживания, ограждений, состояние окожуховки и тепловой изоляции элементов

42

котла, осуществляет закрытие дверок в тепловых ящиках, контролирует исправность и подключение первичных приборов КИП.

-Контролирует чистоту площадок обслуживания, наличие и исправность освещения, работу точек связи на площадках обслуживания котла, исправность аварийного освещения.

-На площадке обслуживания барабана контролирует состояние барабана (целостность изоляции, окожуховки, комплектность и исправность элементов обвязки, воздушников, пробоотборных точек, первичных приборов КИП, отсутствие течей на барабан, состояние реперных устройств, отсутствие защемления барабана, контроль уровнемерных колонок, состояния рабочего и аварийного освещения водомерных колонок, контроль ИПК, ГПК, контроль наличия жидкости в демпферной камере клапанов, контроль отсутствия жидкости в выхлопной трубе после ОПК).

-Контролирует с особой тщательностью исправность ГПЗ, продувок пароперегревателя, взрывных клапанов.

-Контролирует исправность термопар, приборов давления, осуществляя при необходимости открытие первичных вентилей.

-Осуществляет прокрутку защитной арматуры.

-Собирает тепловую схему для прогрева элементов котла, т.е. открывает воздушники с КПП, с паропроводов, закрывает дренажи.

-Контролирует состояние горелочных устройств, открывает ручные шиберы на горелках для осуществления вентиляции топки.

-Осуществляет подключение импульсных линий к защитным приборам КИП и контролирует их состояние.

-Осуществляет контроль состояния дренажей нижних точек, площадки их обслуживания, после чего закрывает эти дренажи.

-По команде машиниста котла собирает схему заполнения котла, осуществляет подачу воды при соблюдении необходимых требований.

-Подбирает комплект растопочных форсунок, подготавливает к пуску тягодутьевые механизмы, золоуловители.

-Открывает ручные шиберы на горелках для осуществления вентиляции топки.

Дальнейшие действия машинист-обходчик выполняет по команде машиниста котла.

Обязанности оперативного персонала, обслуживающего вспомога- тельное котельное оборудование

при подготовке котельной установки к пуску

Вспомогательное оборудование в зависимости от структуры персонала цеха обслуживается обходчиками гидрозолоудаления (золоуловители, смывные каналы, насосы смывной воды и др.), дежурными слесарями (мельницы, дутьевые вентиляторы, дымососы и др.), дежурными багерных насосных.

При подготовке котла к пуску после команды старшего машиниста котельного цеха перечисленный персонал осуществляет подготовку закреплённого оборудования к пуску и после соответствующей команды осуществляют пуск технологических систем и механизмов и контроль за режимом их работы. О выполнении задания персонал обязан докладывать вышестоящему оперативному руководителю.

43

Ниже перечислены основные принципы, которыми должен руководствоваться оперативный персонал, обслуживающий вспомогательное котельное оборудование:

-Перед пуском котельной установки данному персоналу во время инструктажа должны быть поставлены чёткие задачи и отмечены особенности обслуживания закреплённого оборудования.

-При окончании подготовки вспомогательного оборудования к пуску персонал обязан доложить о готовности оборудования к включению в работу.

-При включении оборудования в работу персонал обязан непосредственно контролировать разворот механизма. При этом следует иметь ввиду, что перед включением любого из вспомогательных механизмов должно следовать обязательное оповещение об этом по «громкой» связи.

-После контроля состояния включённого в работу механизма персонал обязан доложить машинисту котла о возможности его дальнейшего использования.

-Если при включении механизма был обнаружен дефект, препятствующий дальнейшей его эксплуатации, то механизм должен быть немедленно остановлен кнопкой аварийного останова, устанавливаемой, как правило, у каждого механизма. После этого персонал обязан доложить машинисту котла о причине немедленного останова. Возможность дальнейшего использования этого механизма должен определить старший оперативный персонал.

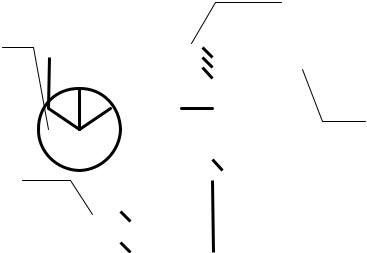

Далее рассмотрим некоторые особенности эксплуатации механизмов с приводом от электродвигателей напряжением 3 – 10 кВ.

Основные принципы обслуживания механизмов с приводом от элек- тродвигателей напряжением 3 – 6 кВ

|

|

|

|

|

|

|

|

|

|

|

|

Тележка с масля- |

|

|

|

|

|

|

|

|

|

|

|

|

|

ным выключателем |

|

Электродви- |

|

|

|

|

|

|

|

|

|

|

|

||

гатель |

|

|

|

|

|

|

|

|

|

|

|

Шины собст- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

венных элек- |

|

|

|

|

|

|

|

|

|

|

|

|

|

трических |

|

|

|

|

|

|

|

|

|

|

|

|

|

нужд напря- |

Выключатель |

|

|

|

|

|

|

|

|

|

|

жением 3 – |

||

380 В |

|

|

|

|

|

|

|

|

|

|

10 кВ |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1. Электросхема электродвигателя может быть собрана в двух положениях: в «испытательном» и в «рабочем».

В «испытательном» положении включается цепь 380 В, тележка с масляным выключателем остаётся выкаченной из схемы 3 – 10 кВ. В данном по-

44

ложении производится опробование защит и блокировок, поскольку в противном случае дополнительное включение – выключение механизма приведёт к обгоранию контактов 3 – 10 кВ в масляном выключателе.

В «рабочем» положении цепь 380 В замыкается, и тележка с масляным выключателем вкатывается в схему 3 – 10 кВ, приводя к её замыканию и запуску приводимого механизма.

2.Данные механизмы имеют ограниченное число включений, а именно два раза из холодного состояния и один раз из горячего состояния. Последующие включения должны быть согласованы с персоналом электроцеха или же могут быть выполнены только после полного остывания механизма. Это связано с тем, что при включении сила тока может превышать номинальное значение в 4 – 8 раз, что приводит к быстрому разогреву машины.

3.При включении в работу данных механизмов персонал обязан контролировать время разворота, которое, например, для питательных насосов составляет 8 – 9 сек, а для тягодутьевых механизмов – 17 – 25 сек. При этом контроль ведут по перегрузке электродвигателя.

4.При включении электродвигателей 3 – 10 кВ ключ на «включение» должен удерживаться не менее 3 – 5 сек. для обеспечения надёжного включения масляного выключателя.

5.Перед сборкой электросхемы данных двигателей осуществляется особый контроль состояния подводящего кабеля, контроль чистоты подстуловой изоляции.

Лекция № 10

Заполнение котла и подготовка котельного оборудования к опробованию защит и блокировок

После контроля теплового состояния котла определяется схема заполнения барабана, и машинист – обходчик по команде машиниста котла осуществляет соответствующие переключения по заполнению барабана котла.

При этом обращается внимание на то, что в первоначальный момент времени заполнение должно быть особенно медленным, а общее время заполнения в зависимости от водяного объёма котла может составлять от 1,5 до 3 часов.

При этом периодически контролируется расширение экранов и отсутствие дефектов путём визуального контроля.

При необходимости, по согласованию с персоналом химического цеха, в котловую воду вводят необходимые реагенты, отбираются пробы котловой воды, а при плохом её качестве осуществляют промывку трубной системы до достижения параметров качества котловой воды, удовлетворяющих требованиям, путём дренирования котла и его заполнения.

Одновременно осуществляется прокрутка электрифицированной арматуры схемы газовоздушного тракта и сниженного узла питания котла.

Подготавливаются к опробованию защит мазутное и газовое кольца котла. Суть подготовки состоит в том, чтобы исключить попадание мазута (газа) в топку или его разлив при опробовании защит и блокировок (следует руководствоваться местными инструкциями).

Осуществляется прокрутка арматуры мазутного и газового колец.

Через персонал электроцеха собираются в испытательное положение (если привод осуществляется от электродвигателей напряжением

45

6 кВ)электросхемы тягодутьевых машин, мельниц и других механизмов, задействованных в защитах и блокировках.

Опробование защит и блокировок

Опробование защит и блокировок осуществляется совместно персоналом котельного цеха, цеха ТАИ, электроцеха, в присутствии старшего машиниста цеха и под руководством начальника смены цеха.

Опробование осуществляется в соответствии с местными инструкциями по опробованию защит и блокировок. Опробуются все защиты и блокировки с записью в оперативной документации.

Розжиг котла при неопробованных защитах не допускается, а выяв-

ленные дефекты должны быть оперативно устранены.

Подготовка котла к растопке

Подготовка котла к растопке включает следующие операции:

1.Котёл заполняется до растопочного уровня.

2.Закрывается подпитка котла и контролируется плотность трубной системы (по отсутствию течей и стабильности уровня в барабане). Заключение о плотности делается после обхода и осмотра.

3.Собираются электросхемы двигателей напряжением 6 кВ в рабочее положение.

4.Собирается в рабочее положение и выводится в горячий резерв ма-

зутное кольцо котла, т.е. мазутное кольцо прогревается за счёт рециркуляции, при этом температура мазута должна составлять не менее 120 оС.

5.Устанавливаются растопочные мазутные форсунки и необходимое давление мазута перед ними. Прогревается паровое кольцо, при необходимости, продуваются паром установленные форсунки.

6.Газовое кольцо выводится в резерв, т.е. закрывается вся запорная арматура на газопроводах в пределах котла, а продувочные свечи и трубопроводы безопасности открываются.

Следует отметить, что если растопка котла ведётся на газе, то производятся следующие подготовительные операции:

- При простое более трёх суток производится опробование защит, проверка герметичности ПЗК и других запорных устройств. При этом руководствуются местными инструкциями.

- Газопроводы заполняются газом, при этом предварительно осуществляется вентиляция топки (т.е. дымососы, дутьевые вентиляторы, дымососы рециркуляции газов должны находиться в работе). Газопроводы считаются заполненными газом после достижения соответствующего давления

изаключения персонала химического цеха о нормативном содержании кислорода в пробе газа из продувочных свечей.

7.Собирается растопочная схема котла:

46

Открывается: продувки пароперегревателя, все воздушники и дренажи на ревизию, ГПЗ-1, арматура на входе в растопочный узел, арматура на входе в РРОУ, (первая по ходу пара).

Закрывается: арматура на сниженном узле питания котла, байпас ГПЗ- 1, дренажи на расширители, вентили на аварийном впрыске и вентили впрысков по ниткам, арматура на входе в сбросную растопочную схему, арматура на входе в РРОУ (вторая по ходу пара), т.е. РРОУ содержится в горячем резерве.

Следует также проконтролировать закрытие ГПЗ – 2 и её байпаса, работу приборов контроля температуры и давления по схеме.

Кроме того, сниженный узел питания котла ставится под давление. При этом следует обратить внимание на то, чтобы заполнить СУП до лобовой задвижки, при этом необходимо обеспечить полное удаление воздуха. В противном случае, при подаче питательной воды в барабан возможно появление гидроударов в экономайзере, что может привести к выходу его из строя.

8.Включаются в работу тягодутьевые механизмы, механизмы системы гидрозолоудаления. При этом обеспечивается подача силовой воды в каналы ГЗУ и низконапорной воды на уплотнение топок, конвективных шахт и золоуловителей.

9.Организуется вентиляция топки, при этом режим вентиляции регламентируется по следующим показателям:

- Расход воздуха:

•при растопке на газе – не менее 25 % от номинального;

•при растопке на мазуте – регламентируется местными инструкциями. - Время вентиляции (не менее 10 минут).

- Разрежение в топке (должно быть максимальным, т.е. на уровне

минус 5 мм. в. ст.).

47

-В схеме газовоздушного тракта должны быть открыты все шиберы на перемычках и полностью открыты перед горелками. Должны быть включены дымососы, дутьевые вентиляторы, дымососы рециркуляции газов.

-Топка считается провентилированной, если проба из верхней части топки соответствует требованиям ПТЭ.

-При вентиляции в работе должны находиться все тугодутьевые механизмы.

Следует отметить, что при отборе пробы для анализа остаточного содержания водорода, аммиака в топочных газах топка должна быть поставлена под давление в целях получения представительных проб.

При растопке на мазуте предварительно включают калориферы котла и

температуру холодного воздуха перед воздухоподогревателем устанавливают на уровне 100-110 оС (не ниже 90 оС).

Растопка котла и подъём параметров

По окончании вентиляции топки устанавливают соответствующий для режима растопки режим работы тягодутьевых механизмов (давление воздуха на уровне 50 мм. в. ст., разрежение в верхней части топки минус 2 – минус 3 мм. в. ст.), разжигают указанное в местной инструкции количество форсунок, и устанавливают расход топлива на уровне 10 % от номинального. При этом контроль ведут по максимальной температуре газов за топкой котла.

Растопка котла запрещается:

-при неисправности защит и блокировок;

-при наличии дефектов в поверхностях нагрева котла;

-при неисправности запорно-регулирующей арматуры, участвующей в защитах, блокировках, а также арматуры, на которой используются устройства автоматики;

-при неисправности водомерных колонок;

-при отсутствии аварийного освещения колонок;

-при наличии отложений в поверхностях нагрева котла.

Данный этап пуска регламентируется графиком – заданием пуска, который представляет собой кривую изменения давления в барабане, сопряжённую с графиком температуры перегретого пара, с указанием моментов форсировки топок и параметров для проведения профилактических мероприятий (продувок, включения пробоотборных точек, подключения РРОУ и т.п.).

Отметим некоторые наиболее характерные точки графика – зада- ния пуска котла:

1.Розжиг форсунок.

2.Давление в барабане на уровне 5 ата. Закрываются воздушники на

растопочной схеме котла, производится первая продувка нижних точек (по 2

– 3 мин. каждая панель), после чего закрывается ППП-1 и осуществляется форсировка топки в соответствии с графиком-заданием пуска.

3. Давление в барабане более 13 ата. Производится отбор проб пара. При неудовлетворительном качестве (не соответствующем ПТЭ) подключают сбросную растопочную схему. Если же качество пара удовлетворительно, то подключают РРОУ и осуществляют форсирофку топочного режима.

Отметим, что при подключении РРОУ должны быть соблюдены следующие условия:

48

-Согласование данной операции с персоналом химического

цеха.

-Начальник смены цеха должен проконтролировать и обеспечить постановку регуляторов давления на регулируемых отборах турбин в автоматический режим. При этом регулятор давления за РРОУ изначально устанавливается в полностью открытое положение.

4. Давление в барабане 40 – 70 ата. Организуется вторая периодическая продувка, подключается непрерывная продувка из соленого отсека барабана, подключаются пробоотборные точки и обеспечивается их нормаль-

ная работа. Согласно ПТЭ, температура пробы должна быть на уровне 20 – 40 оС.

Машинист котла постоянно контролирует тепломеханическое состояние котла, регулирует топочный режим и работу других систем согласно комплектации щита управления котлом.

По мере увеличения паропроизводительности машинист обеспечивает поддержание заданного уровня воды в барабане и подключение соответствующего регулятора питания котла.

При выходе на постоянный режим питания котла машинист котла через персонал цеха ТАИ осуществляет постановку регулятора питания котла в автоматический режим.

Включение котла в общестанционный паровой коллектор

Согласно ПТЭ, при подключении котла к общестанционному паровому коллектору должны быть выполнены следующие условия:

-давление в соединительном паропроводе должно быть равно давлению в общестанционном паровом коллекторе;

-температура пара в соединительном паропроводе может отличаться от температуры пара в общестанционном паровом коллекторе не более чем на 5 оС;

-качество пара в соединительном паропроводе не должно ухудшить качество пара в общестанционном паровом коллекторе.

При выводе котельного агрегата на указанные параметры осуществляется его включение в параллельную работу. При этом следует руководствоваться следующими принципами:

-включение должно быть согласовано с персоналом химического цеха;

-включение котла должно осуществляться в присутствии начальника смены цеха и старшего машиниста цеха;

-перед включением котла контролируется исправность приборов контроля уровня (путём сверки показаний сниженных приборов контроля и водоуказательных колонок), контролируется также исправность приборов контроля давления, температуры и давления перегретого пара;

-осуществляется розжиг дополнительного количества горелочных устройств для обеспечения запаса по производительности;

-после вывода котла на указанные параметры оповещается персонал котлотурбинного цеха о включении котла в параллельную работу по громкой связи. При этом начальник смены цеха предварительно должен проинструктировать соответствующий персонал, чётко определить, каким образом будет реализовываться избыток пара к общестанционном паровом коллекторе;

-открывается байпас ГПЗ-2 и делается выдержка в течение 10 мин. для прогрева соответствующих участков паропровода. При этом контролируется уровень воды в барабане, температура и давление перегретого пара, а также температура металла;

49

-далее подрывается ГПЗ-2 и делается выдержка в течение 5 – 7 мин., после чего ступенчато открывается ГПЗ-2. При этом строго контролируется уровень воды в барабане, поскольку при неправильных действиях персонала котёл может быть закупорен давлением от общестанционного парового коллектора, что приведёт к повышению уровня воды в барабане. Для исключения подобной ситуации при открытии ГПЗ-2 одновременно прикрывается подача пара на РРОУ, и при увеличении уровня осуществляют форсировку топки;

-после включения котла паровая нагрузка не ниже минимально допустимой, согласно требований завода-изготовителя;

-далее закрываются все дренажи по схеме паропроводов острого пара и их байпасы, отключается РРОУ, если нет необходимости в её работе;

-оформляется соответствующая запись в оперативной документации.

С этого момента котел находится в режиме эксплуатации в регулировочном диапазоне нагрузок, т.е. нагрузку задаёт непосредственно дежурный инженер станции.

В некоторых случаях, когда растопка котла ведётся без необходимого прогрева соединительного паропровода, включение котла в параллельную работу (а именно открытие байпаса ГПЗ-2) осуществляют при давлении за котлом на 1 – 2 ата ниже, чем давление в общестанционном паровом коллекторе. При этом обратным ходом, т.е. от КОП, осуществляется прогрев соединительного паропровода, после чего котёл уже непосредственно за счёт форсировки топочного режима включается в параллельную работу.

Лекция № 11

Особенности пуска котла неблочной ТЭС из неостывшего состояния

Неостывшее состояние характеризуется наличием давления в барабане менее 13 ата, что соответствует останову котла на 10 и более часов.

Время расхолаживания зависит от состояния тепловой изоляции, плотности шиберов газовоздушного тракта, плотности дренажной арматуры, условий вывода котла в резерв (каков уровень воды в барабане при останове, как быстро был закупорен котёл по газовоздушному и пароводяному трактам).

Этапы пуска из неостывшего состояния те же, что и при пуске из холодного состояния.

При этом особый контроль осуществляется по проверке критериев безопасного пуска котла (разница температур металла барабана, расширение барабана, экранов, температура металла поверхностей нагрева и соединительного паропровода).

Контролируется состояние оборудования систем, находящихся в работе (система гидрозолоудаления, система подачи уплотняющей воды на уплотнение топки и конвективной шахты, система пожаротушения, сниженный узел питания котла, элементы безопасности котла и др.).

Защиты при простое котла менее трёх суток не опробуются, за исключением случаев выявления неисправностей в работе защит, блокировок или неисправностей, связанных с механическим состоянием запорной арматуры.

После контроля элементов обвязки собирается схема паропроводов острого пара. При этом:

-ГПЗ-1 должна быть открыта;

-РРОУ должно содержаться в горячем резерве;

-байпас ГПЗ-2 должен быть закрыт;

Далее контролируется температура мазута в мазутном кольце котла, устанавливается необходимое количество растопочных форсунок, подготавливаются к

50