- •Основы автоматики и автоматизации

- •5 Системы автоматического контроля

- •6 Системы автоматической защиты

- •7 Электроприводы

- •8 Системы автоматического управления и регулирования

- •8.1 Системы автоматического управления (сау)

- •8.2 Системы автоматического регулирования (сар)

- •9 Примеры использования систем автоматического управления и регулирования

- •Содержание:

9 Примеры использования систем автоматического управления и регулирования

Этот раздел посвящен изучению работы некоторых систем автоматического управления и регулирования, получивших применение в строительстве и путевом хозяйстве, и в качестве одного из примеров ключевой (основной) структуры системы автоматического регулирования - САР (см. рис.8.7) рассмотрим работу электромеханического дозатора сыпучих материалов, применяемого на предприятиях по изготовлению железобетонных конструкций.

Объектом регулирования ОР в данном случае (рис.9.1) является ленточный конвейер 1, предназначенный для транспортировки одного из компонентов будущей бетонной смеси. Конвейер приводится в движение с постоянной скоростью при помощи электродвигателя 3 и конструктивно имеет опору только с левой стороны.

Рис. 9.1. Схема электромеханического

дозатора непрерывного действия![]()

Исполнительным элементом ИЭ системы регулирования служит электромагнитный вибрационный питатель 2, работающий от сети переменного тока, и от величины амплитуды колебаний которого зависит количество материала, поступающего на ленту конвейера. Обмотка электромагнита вибрационного питателя подключена к выходу однотактного магнитного усилителя 4 с обмоткой смещения (см. ч.1 настоящего учебного пособия, рис.3.14.а). Такой усилитель позволяет при положительном токе управления Iу, поступающего на его вход, увеличивать ток Iн в обмотке возбуждения вибрационного питателя и, тем самым, обеспечивать большее поступление сыпучего материала на ленту конвейера, а при отрицательном токе управления наоборот – уменьшать поступление этого материала.

Величина и полярность тока управления на входе магнитного усилителя, в свою очередь, должна зависеть от количества материала на ленте конвейера, величина которого контролируется с помощью коромысла весов 6. Для этого коромысло весов шарнирно соединено с конвейером с помощью упора 10, образуя, тем самым, параллельную подвеску ленточного транспортера. На правую половину коромысла весов действует усилие, пропорциональное массе материала на ленте, а на его левой части находится противовес 9, выполняющий функции задающего устройства ЗУ системы автоматического регулирования. Для контроля положения коромысла весов к нему на подвесе 8 прикреплен ферромагнитный сердечник дифференциального индуктивного датчика 7 (см. ч.1 рис.2.13), включенного в дифференциальную измерительную схему с питанием её от сети переменного тока через специальный трансформатор Тр.

В результате, коромысло весов, совместно с индуктивным датчиком и дифференциальной измерительной схемой, выполняет функции элемента сравнения ЭС рассматриваемой системы автоматического регулирования и представляет собой высокочувствительный преобразователь механической величины (перемещение коромысла) в пропорциональный электрический сигнал соответствующего знака.

С элемента сравнения этот сигнал, в виде переменного напряжения рассогласования дифференциальной измерительной схемы ∆u, поступает на вход двухкаскадного усилителя У, состоящего из упомянутого выше магнитного усилителя 4, нагрузкой которого является исполнительный элемент (вибрационный питатель 2), и включенного на его входе фазочувствительного усилителя 5.

Основной задачей любого фазочувствительного усилителя (см. ч.1 настоящего учебного пособия) является, прежде всего, усиление входного сигнала ∆u, и затем его фазочувствительное выпрямление для получения необходимого по величине и полярности постоянного тока управления – Iу, поступающего на вход магнитного усилителя.

И, наконец, последним звеном в рассматриваемой замкнутой системе автоматического регулирования, выполняющим функцию элемента обратной связи ОС, является механический упор 10, с помощью которого контролируется величина массы материала на ленте конвейера, и её значение поступает на элемент сравнения ЭС (коромысло весов 6, совместно с датчиком 7 и дифференциальной измерительной схемой). Так при горизонтальном положении коромысла, когда масса материала на ленте конвейера соответствует требуемому значению, величины индуктивностей L1 и L2 двух половинок дифференциального индуктивного датчика 7 - одинаковы, потому что его ферромагнитный сердечник находится строго посередине двух катушек (см. рис.9.1). Поэтому, выходной сигнал с дифференциальной измерительной схемы - ∆u, поступающий на вход фазочувствительного усилителя 5, равен нулю, и вибрационный питатель работает в постоянном режиме, соответствующем рабочей точке А на статической характеристике магнитного усилителя (см. ч.1, рис.3.14.а).

Если по какой-либо причине количество материала на ленте конвейера изменяется, т.е. не соответствует заданному значению, то горизонтальное положение коромысла весов нарушается. При этом ферромагнитный сердечник индуктивного датчика смещается вместе с коромыслом вверх или вниз, и на выходе дифференциальной измерительной схемы появляется сигнал рассогласования в виде переменного напряжения ∆u≠0, т.к. соотношение величин индуктивностей L1 и L2 изменилось. Причем фаза этого сигнала будет зависеть от того, в каком направлении переместился ферромагнитный сердечник датчика, и, в результате, на выходе фазочувствительного усилителя появится ток управления, причем определенной полярности. Величина же этого тока будет зависеть от того, насколько переместился ферромагнитный сердечник, т.е. каким образом нарушилось равновесие коромысла весов.

В результате, уменьшение количества материала на конвейере всегда будет приводить к увеличению тока в обмотке электромагнита вибрационного питателя 2, и поступление сыпучего материала будет увеличиваться, а, соответственно, увеличение материала на ленте - наоборот, уменьшит его поступление на конвейер. В результате, количество материала, подаваемого с помощью ленточного конвейера, будет непрерывно поддерживаться постоянным и равным тому его значению, которое заранее устанавливается с помощью задающего устройства, посредством перемещения противовеса 9 вдоль коромысла весов.

Применение рассмотренной системы автоматического регулирования на бетоносмесительных установках непрерывного действия позволяет увеличить их производительность, сократить себестоимость и улучшить, тем самым, качество выпускаемой продукции.

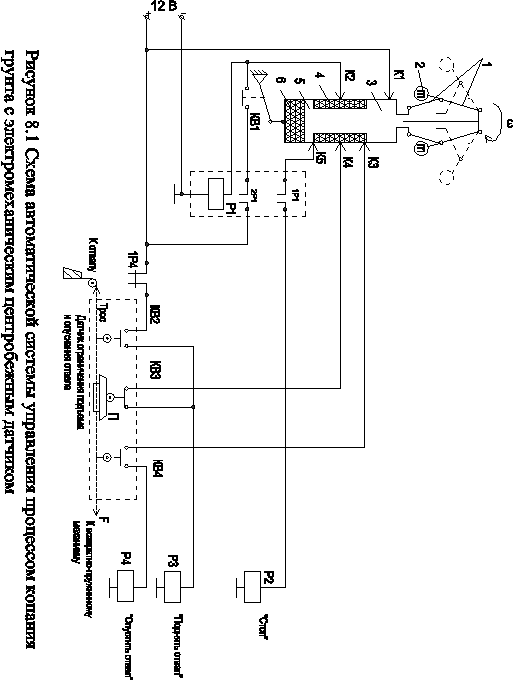

Далее перейдем к рассмотрению некоторых автоматических систем управления процессами разработки грунта, применяемыми при проведении земляных работ, которые обеспечивают более эффективную работу используемых для этого строительно-дорожных машин с их максимально-возможной производительностью. Так на рисунке 9.2 представлена система автоматической стабилизации тягового усилия скрепера с помощью гидравлического датчика 1, установленного в устройстве сцепки землеройной машины с тягачом.

Рис. 9.2. Схема автоматической стабилизации тягового усилия скрепера

Такой гидравлический датчик представляет собой две сваренные между собой по окружности металлические полусферы, внутри которых находится рабочая жидкость. Этот датчик специальной трубкой (шлангом) соединен с рабочим цилиндром, установленным на тягаче. Внутри цилиндра расположен поршень, сцепленный посредством зубчатого ползуна 2 с шестерней 3, на которой находится подвижный контакт 4 трехпозиционного контактного преобразователя 5. В цепи неподвижных контактов этого преобразователя включены обмотки двух электромагнитных реле, управляющих при помощи своих рабочих контактов далее по каналам электрической связи электромагнитным гидравлическим золотником 7, находящимся на прицепном скрепере.

Гидравлический золотник представляет собой распределитель для управления работой силового гидроцилиндра 8, с помощью которого производится подъем или заглубление отвала скрепера, а для управления работой золотника он дополнительно оснащен двумя электромагнитами 6.

Следует заметить, что на большинстве строительных дорожных машин применяется именно гидравлический силовой привод всех рабочих органов и механизмов, обеспечивающий значительные по величине необходимые силовые воздействия.

Работа системы автоматического управления скрепером происходит следующим образом. При значительном заглублении отвала во время разработки грунта увеличивается сопротивление скрепера тяговому усилию тягача (на рисунке это показано стрелками). Поэтому гидравлический датчик 1 деформируется (растягивается), и увеличение его внутреннего объема приводит к перемещению жидкости из рабочего цилиндра по шлангу к датчику. При этом происходит перемещение вправо и поршня вместе с зубчатым ползуном 2, связанным с шестерней 3. В результате поворота этой шестерни происходит замыкание подвижного контакта 4 с левым контактом преобразователя 5, при котором срабатывает левое электромагнитное реле, и оно своими рабочими контактами включает верхний электромагнит 6 гидрозолотника 7. Поршни золотника поднимаются вверх, и рабочая жидкость под большим давлением поступает в нижнюю полость силового гидроцилиндра 8, что приводит к подъему отвала скрепера, при котором тяговое усилие уменьшается.

Наоборот, при недостаточном заглублении отвала скрепера, когда он начинает работать с пониженной производительностью, за счет снижения тягового усилия, рабочая жидкость из гидравлического датчика под давлением его металлических полусфер будет перемещаться по шлангу обратно в рабочий цилиндр. В результате произойдет поворот зубчатого колеса в противоположную сторону, замкнутся правые контакты преобразователя 5, и сработает правое электромагнитное реле, которое, в свою очередь, включит нижний электромагнит 6 гидрозолотника. Теперь рабочая жидкость под давлением будет поступать в верхнюю полость силового гидроцилиндра, и отвал скрепера начнет заглубляться.

Таким образом, происходит автоматическое управление положением отвала прицепного скрепера с поддержанием постоянного тягового усилия, при котором подвижный контакт 4 будет находиться в среднем (нейтральном) положении, а обмотки электромагнитных реле обесточены. При этом поршни золотника будут, под действием возвратных пружин, занимать нейтральное положение, не оказывая никакого воздействия на силовой гидропривод 8, а скрепер будет работать с постоянным тяговым усилием, которое соответствует его максимальной производительности.

На рисунке 9.3 представлена другая система автоматического управления, работа которой основана на принципе максимального использования мощности двигателя работающего бульдозера. В качестве чувствительного элемента в этой системе используется механический центробежный датчик угловой скорости (датчик Уатта) - 1, установленный на блоке двигателя бульдозера с приводом его от масляного насоса.

Рис. 9.3. Схема автоматической системы управления

процессом копания грунта с электромеханическим центробежным датчиком

В рассматриваемой системе управления также дополнительно применены контактные электрические датчики положения, позволяющие преобразовывать механические перемещения в электрические сигналы. Одна группа таких преобразователей (КВ2 – КВ4) установлена в механизме перемещения отвала бульдозера, и они используются как конечные выключатели, ограничивающие и фиксирующие установочное положение отвала.

Другая группа контактных преобразователей работает совместно с механическим датчиком угловой скорости. Для этого подвижная муфта датчика Уатта соединена с вращающимся вместе с ним цилиндрическим ротором 4, выполненным из изоляционного материала и в котором запрессованы два медных металлических кольца (3 и 5), соединенные внутри ротора между собой. С этим вращающимся ротором постоянно взаимодействуют пять установленных на разных по высоте уровнях неподвижных контактов К1 – К5 , с помощью которых сигналы далее поступают в устройство управления отвалом бульдозера. Причем контакт К1, подключенный к положительной клемме источника питания, находится в постоянном взаимодействии с верхним (3) широким кольцом ротора, и он через этот ротор при работе бульдозера поочередно может соединяться с другими контактами (К2 – К5), в зависимости от угловой скорости двигателя бульдозера, величина которой определяется нагрузкой на рабочий орган машины - отвал.

В устройстве управления рассматриваемой системы управления применены четыре электромагнитных реле, одно из которых − Р1 используется в цепи внутренней автоматики, а три других исполнительных реле Р2 – Р4 совместно с группой конечных выключателей, установленных в механизме перемещения отвала, образуют три самостоятельные командные цепи управления.

Для этого в механизме перемещения отвала на его тяговом тросе установлен трапецеидальный ползун П, который взаимодействуя при его движении, с тремя конечными выключателями КВ2–КВ4, оснащенными роликами, образует, своего рода, специальное задающее устройство для предварительной установки отвала на определенную глубину в зависимости от характера обрабатываемого грунта. Причем, с помощью перечисленных конечных выключателей дополнительно выполняется функция взаимной блокировки включения исполнительных реле Р2 – Р4 для предотвращения их одновременного срабатывания при функционировании системы.

Работа всей системы автоматического управления происходит следующим образом. При включении двигателя бульдозера и увеличении его угловой скорости, за счет центробежных сил, действующих на инерционные массы 2 датчика Уатта, посредством шарнирных рычагов происходит подъем его нижней подвижной муфты и вместе с ним кольцевого ротора 4. Своим движением вверх ротор, прежде всего, замыкает нормально разомкнутые контакты выключателя КВ1, шарнирно связанного с вращающимся ротором, и по цепи контактов К1 – К2 выполняется включение обмотки реле внутренней автоматики Р1, которое при срабатывании становится на самоблокировку через свои контакты 2Р1 и контакты КВ1 до окончания работы двигателя (до размыкания этих контактов).

Далее управление работой бульдозера происходит под действием влияния внешней механической нагрузки бульдозера на угловую скорость его работающего двигателя при выполнении планировки грунта. Так при незначительной нагрузке на отвал машины, когда вращающийся ротор занимает крайнее верхнее положение, по цепи контактов К1 – К3 - КВ4 питание поступает на обмотку исполнительного реле Р4 – «Опустить отвал». Это реле (по аналогии с предыдущей схемой) производит соответствующее включение электромагнитного золотника силового гидропривода отвала, который начинает опускаться. При своем движении вниз отвал своим тяговым тросом, с помощью трапецеидального ползуна П размыкает контакты КВ4 и замыкает контакты КВ3, как показано на рисунке, подготавливая, тем самым, цепь для включения другого исполнительного реле Р3 («Поднять отвал»). Причем, при размыкании контактов КВ4 опускание отвала прекращается, и бульдозер продолжает работу при этом его положении.

Наоборот, при увеличении нагрузки на отвал и соответственно на двигатель машины, частота его вращения уменьшается, кольцевой ротор опускается ниже, и по цепи контактов К1 – К4 – КВ3 поступает питание на исполнительное реле Р3 - «Поднять отвал». Это реле, при своем срабатывании, включает другой электромагнит золотника, и силовой гидропривод будет производить подъем отвала.

Таким образом, попеременно опуская и поднимая рабочий орган машины (отвал) с помощью перечисленных контактных преобразователей и конечных выключателей механизма управления отвалом, бульдозер будет производить разработку грунта в оптимальном режиме при максимальном использовании мощности двигателя, когда его угловая скорость равна номинальной.

В случае наезда бульдозера на значительное по величине препятствие происходит резкое уменьшение скорости вращения двигателя, и при этом кольцевой ротор опускается в крайнее нижнее положение, и теперь по цепи К1 – К5 – 1Р1 получит питание обмотка исполнительного реле Р2, которое тогда отрабатывает команду «Стоп».

Кроме всего перечисленного, в схеме предусмотрена возможность подъема отвала для установки его в транспортное положение, если двигатель не работает, а сам отвал находится в крайнем нижнем положении. Для этой цели обмотка исполнительного реле Р3 («Поднять отвал») подключается к источнику питания по цепи 1Р4 – КВ2.

Все основные команды, связанные с вводом бульдозера в работу, а также его остановка и изменение направления движения задаются машинистом бульдозера из его кабины.

В тех случаях, когда для проведения земляных работ используются колесные строительно-дорожные машины, тяговое усилие которых зависит не только от мощности двигателя, но и от сцепления с дорогой (грунтом), широко применяются системы автоматического управления отвалом, учитывающие одновременно два фактора, такие как нагрузка на работающий двигатель и пробуксовка ведущих колес относительно ведомых. Причем максимальное тяговое усилие подобных машин имеет место при относительной пробуксовке ведущих и ведомых колес в пределах 3 ÷ 5 %, в зависимости от характера обрабатываемого грунта.

Система автоматического управления колесных машин строится таким образом, что её работа осуществляется по принципу нулевого баланса в используемой для этого электрической схеме.

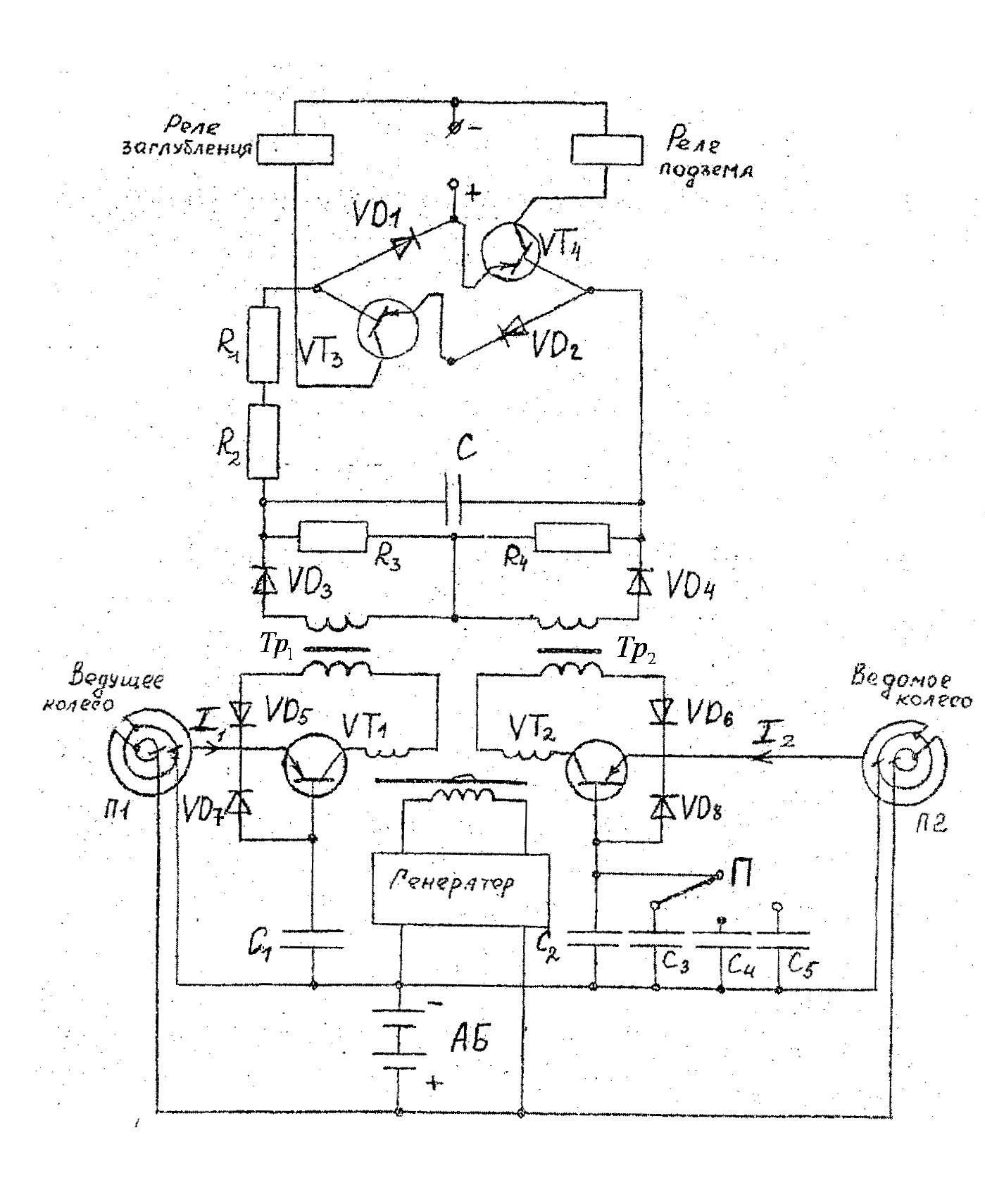

В подобных машинах на ведущие и ведомые колеса устанавливаются электрические датчики угловой скорости (это могут быть, например, тахогенераторы либо круговые потенциометры). С этих датчиков (П1 и П2 на рис.9.4) сигналы управления в виде токов I1 и I2 поступают в узел сравнения, состоящий из двух усилителей, собранных на транзисторах VT1 и VT2. Транзисторные усилители построены по схеме с общей базой и запитаны от высокочастотного генератора через специальный трансформатор. При этом режим работы каждого из этих усилителей устанавливается таким образом, чтобы при заданной пробуксовке колес машины выходные напряжения, поступающие с них на разделительные трансформаторы Тр1 и Тр2 и далее на выпрямитель, были равны. Для этого величина пробуксовки, зависящая от характера обрабатываемого грунта, устанавливается переключателем П с помощью трех вспомогательных конденсаторов С3, С4 и С5, каждому из которых соответствует определенный процент пробуксовки (3%, 4% и 5%). Эти конденсаторы подключаются параллельно емкости С2 в базовой цепи правого транзистора.

Рис. 9.4. Принципиальная электрическая схема автоматической системы управления отвалом грейдера с учетом пробуксовки колес

Вторичные обмотки разделительных трансформаторов включены встречно для того, чтобы выпрямленное далее, с помощью диодов VD3 и VD4, результирующее выходное напряжение определялось их разностью. Поэтому, при угловой скорости ведущих и ведомых колес с заданной величиной пробуксовки падение напряжения на нагрузке выпрямителя (резисторы R3 и R4) будет равно нулю. Однако, при отклонении относительной пробуксовки колес от заданного значения, на выходе выпрямителя на конденсаторе С появится напряжение определенной полярности в соответствии с отклонением величины пробуксовки (в меньшую или большую сторону).

Далее выпрямленное напряжение поступает на вход усилителя мощности, собранного на транзисторах VT3 и VT4 совместно диодами VD1 и VD2 по мостовой схеме включения, и нагрузкой которых служат обмотки двух электромагнитных реле, которые (по аналогии с предыдущими схемами) управляют работой электромагнитного золотника гидравлического привода отвала машины. Эти реле включаются только при наличии напряжения на входе усилителя мощности. Причем при одной полярности этого напряжения (процент пробуксовки уменьшается) срабатывает «Реле заглубления», а при противоположной полярности (пробуксовка увеличивается) – «Реле подъема».

Конденсатор С, включенный на входе усилителя мощности и являющийся, прежде всего, сглаживающим фильтром упомянутого выпрямителя, кроме этого, дополнительно выполняет функции элемента задержки в случае встречи работающей машины со значительным по величине кратковременным препятствием, чтобы система управления мгновенно на такое возмущение не реагировала. Постоянная времени элемента задержки определяется соотношением величины емкости этого конденсатора и резисторов R1 и R2 , с помощью которых она может изменяться в зависимости от характера разрабатываемого грунта и особенности строящейся дороги.

Как видно из рассмотренных схем, электропитание аппаратуры перечисленных систем автоматического управления осуществляется от бортовой сети (аккумулятора и генератора) используемых строительно-дорожных машин.

Применение перечисленных систем автоматического управления землеройными машинами дает возможность увеличивать их производительность, обеспечивать минимальный расход топлива за счет сокращения количества проходов, продлевать их срок службы и, кроме этого, существенно снижать токсичность выхлопных газов.

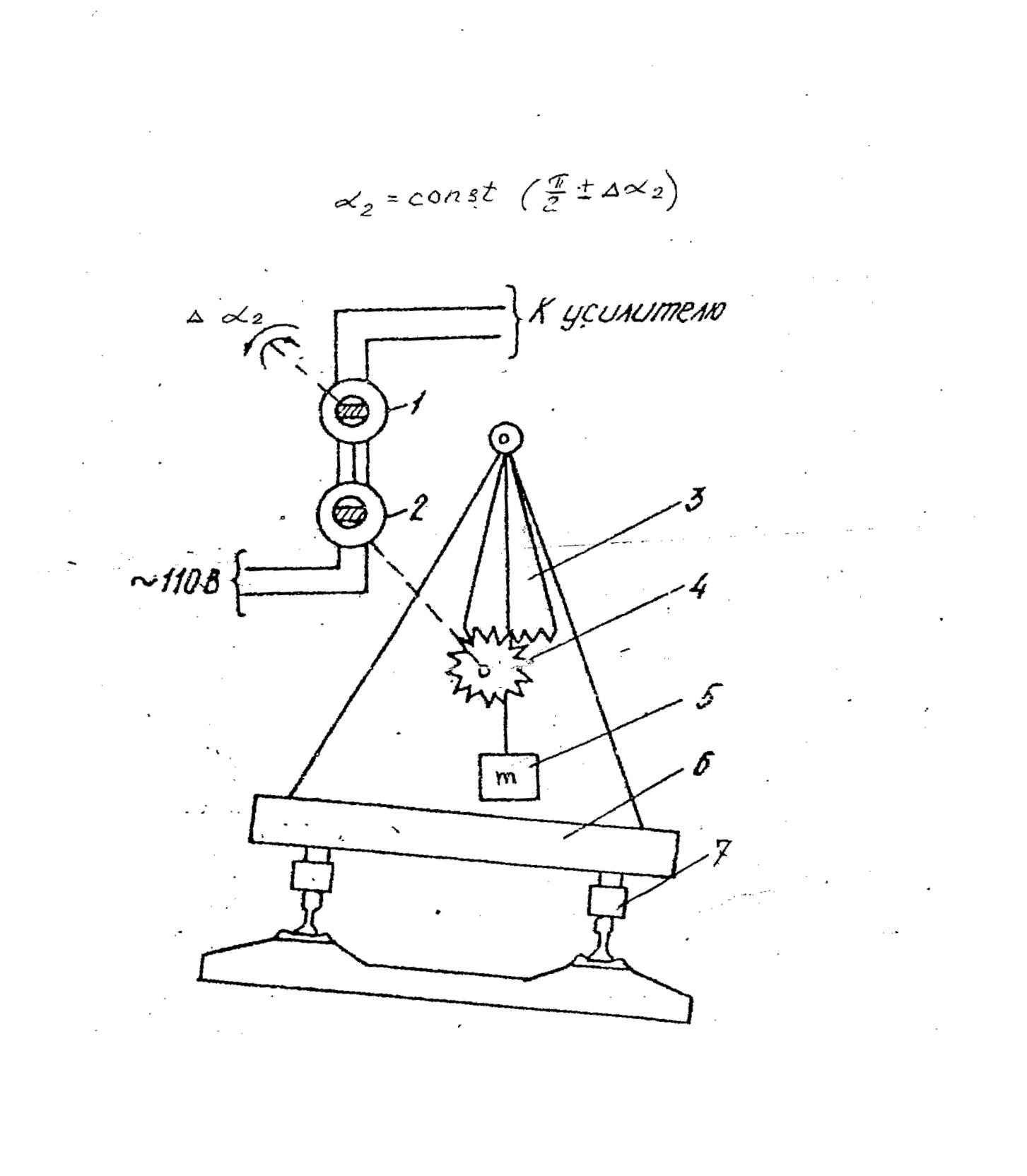

Далее рассмотрим две системы автоматического управления и контроля, применяемые при строительстве и эксплуатации железнодорожного пути. Значительное внимание при этом уделяется тщательному приведению рельсошпальной решетки в требуемое, заданное положение. Так в качестве первого примера используемых для этого систем управления рассмотрим «Автоуровень с физическим маятником», предназначенный для выправки железнодорожного пути в поперечном профиле с возможностью задания в переходных кривых требуемой крутизны отвода с уклонами величиной 0,5; 1,0; и 2,0%о.

В данной автоматической системе используются электрические индукционные датчики – сельсины, работающие в трансформаторном режиме, что позволяет также использовать принцип нулевого баланса. В качестве чувствительного элемента (первичного преобразователя), по аналогии с другими подобными устройствами, в рассматриваемой системе (рис.9.5) выступает физический маятник 5 массой 20 кг., который расположен на балке 6 подвески электромагнитов 7. С помощью этих электромагнитов балка, прежде всего, жестко фиксируется на головках рельсов на том участке пути, где производится контроль и выправка. Кроме этого, этими электромагнитами выполняется необходимый подъем рельсошпальной решетки для проведения работ по подбивке щебня с соответствующей стороны при выправке пути.

Указанный физический маятник 5 жестко соединен с зубчатым сектором 3, соединенный с шестерней 4, которая, в свою очередь, закреплена на роторе сельсина-датчика 2. Наличие такой зубчатой передачи, в виде сектора большого радиуса и шестерни малого диаметра, значительно увеличивает чувствительность рассматриваемой системы к малейшим отклонениям поперечного уровня. Применение же индукционных преобразователей - сельсинов позволяет получить на выходной обмотке сельсина-приемника 1 переменное напряжение, пропорциональное величине углового отклонения маятника относительно балки с электромагнитами, а, следовательно, и величине отклонения поперечного профиля пути от требуемого положения.

Рис. 9.5. Кинематическая схема автоуровня с физическим маятником и индукционными преобразователями

Выходное напряжение, снимаемое с обмотки возбуждения сельсина-приемника, если оно имеет место, поступает далее на фазочувствительный усилитель (ФЧУ), с помощью которого формируется сигнал управления (постоянное напряжение соответствующей полярности, в зависимости от знака угла отклонения маятника относительно балки подвески электромагнитов). С выхода усилителя сигнал управления подается на релейное устройство управления электромагнитными муфтами для соответствующего подъема рельсошпальной решетки и выполнения необходимой подбивки, а затем её повторное опускание. И всё это выполняется до тех пор, пока переменное напряжение на входе ФЧУ, снимаемое с выходной обмотки сельсина приемника, не станет равно нулю, а это соответствует тому, что требуемый поперечный уровень на данном участке пути достигнут.

При работе рассматриваемой системы в переходных кривых железнодорожного пути необходимая величина крутизны отвода устанавливается с помощью реверс-редуктора (на рисунке его воздействие на ротор сельсина-приемника показано стрелками). Для этой цели реверс-редуктор жестко связан с ротором сельсина-приемника и фиксирует его положение при определенных значениях угла α2 в пределах α2=90о±∆α.

Так при выполнении работ на прямолинейных участках пути этот угол должен быть строго 90 градусов (т.е. ∆α=0), но на криволинейном участке пути значение величины угла ∆α устанавливается реверс-редуктором согласно требуемому значению крутизны отвода. Это обусловлено тем, что, только при таком значении угла ∆α, и соответственно поперечного уровня пути, величина выходного напряжения, снимаемого с выходной обмотки сельсина-приемника и поступающего на вход ФЧУ, также будет равна нулю, т.е. требуемый отвод возвышения также будет достигнут. Управление реверс-редуктором выполняется оператором с пульта набора программы отвода возвышения при помощи специального переключателя.

Рассмотренная система автоматического контроля состояния и установки поперечного уровня, наряду с другими аналогичными устройствами, используется на путевых машинах типа ВПО-3000, применение которых значительно снижает затраты труда при строительстве, ремонте и текущем содержании железнодорожного пути.

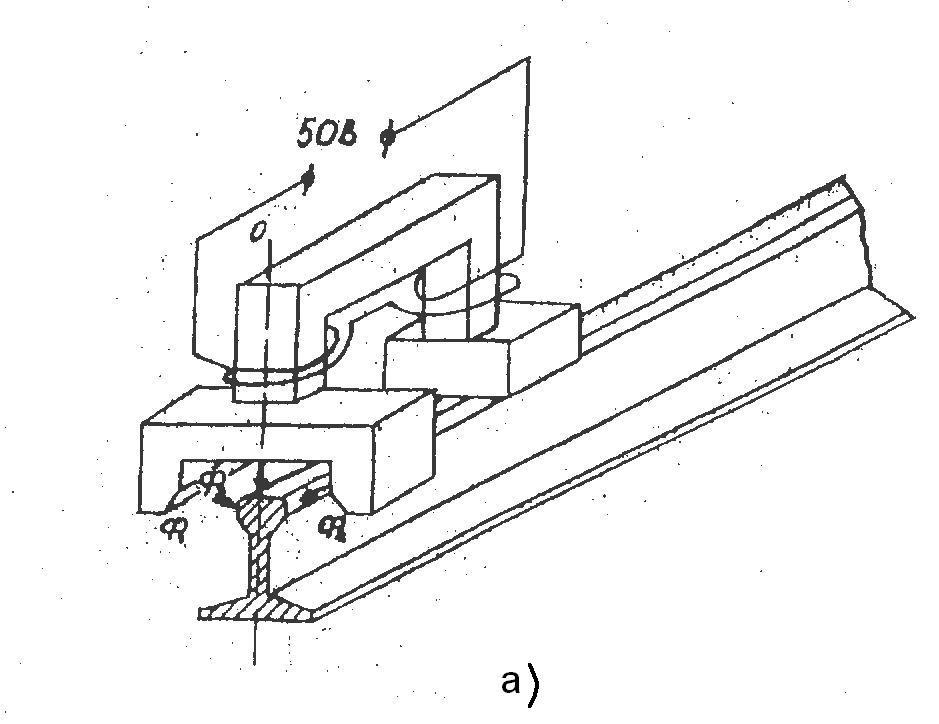

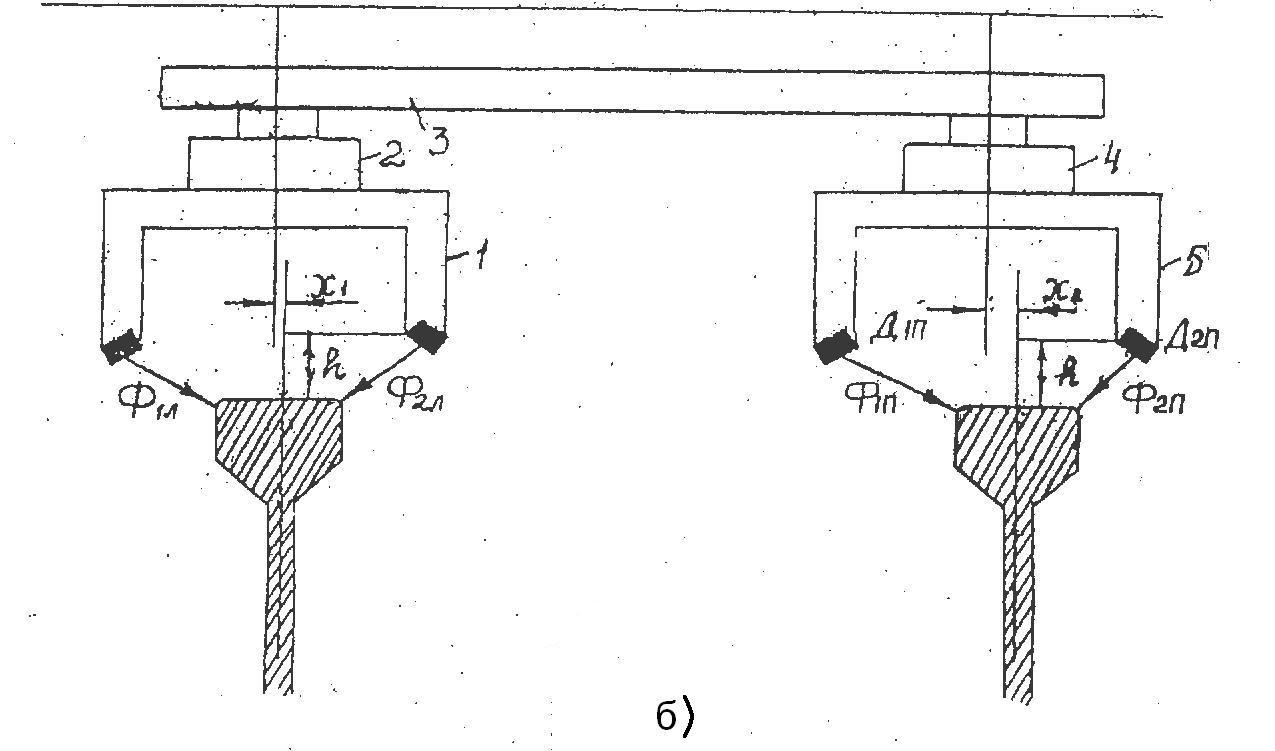

В качестве другого примера использования автоматических устройств, предназначенных для контроля состояния железнодорожного пути, рассмотрим систему, использующую бесконтактный способ измерения ширины колеи. В данной системе применены два специальных электромагнита (рис.9.6.а), запитанных от источника постоянного тока и установленных над каждым рельсом на неподрессоренной части тележки путеизмерительного вагона. При этом сами рельсы используются как составная часть магнитопровода этих электромагнитов. Причем один полюс электромагнита (задний по рисунку наконечник сердечника) имеет плоскую форму, и, таким образом, весь магнитный поток, создаваемый током в обмотке, полностью проникает в тело рельса (его головку).

Противоположный полюс электромагнита выполнен иначе, так, как показано на рис.9.6.а, и поэтому магнитный поток, проходящий по магнитопроводу и каждому из рельсов, на этом конце сердечника делится на три составляющие: Ф1, Ф2 и Ф3 . Причем величина средней составляющей Ф2 остаётся постоянной, т.к. расстояние h (рис.9.6.б) от сердечника до головки рельса неизменно. Но величины магнитных потоков Ф1 и Ф3 для каждого рельса оказываются зависимыми от смещения осей головок рельсов относительно оси сердечника каждого из электромагнитов, а это значения отрезков х1 и х2 Величина магнитного потока больше там, где меньше воздушный зазор, т.е. где головка рельса ближе к наконечнику сердечника электромагнита.

Для измерения величин указанных составляющих магнитного потока в рассматриваемой системе применены четыре полупроводниковых датчика Холла (см. учебное пособие ч.1), которые смонтированы на боковых наконечниках указанного полюса каждого из электромагнитов (на рис.9.6.б они зачернены). Эти датчики соединяются между собой по мостовой измерительной схеме, что позволяет получать результирующую э.д.с., снимаемую с измерительной диагонали моста, пропорциональную величине ширины колеи на конкретном участке пути, а эта величина определяется либо как сумма, либо как разность значений величин х1 и х2 , в зависимости от полярности наводимой поперечной э.д.с. в каждом из четырех датчиков Холла.

Рис. 9.6. Автоматическая система бесконтактного измерения ширины колеи

с использованием датчиков Холла

Рассматриваемый бесконтактный метод измерения ширины колеи имеет существенное преимущество по сравнению с используемым до настоящего времени контактным (механическим) способом, применяемым на большинстве путеизмерительных вагонов. Он позволяет значительно увеличить производительность выполняемых работ при контроле текущего состояния железнодорожного пути за счёт увеличения скорости движения путеизмерительного вагона, в отличие от механических систем, которые слишком инерционны и поэтому требуют значительно большего времени для проведения подобных измерений за счет ограничения этой скорости.

В настоящее время разработаны и начинают использоваться оптические (лазерные) системы измерения c применением широко распространенных фотоэлектрических преобразователей инфракрасного излучения. Такие системы позволяют производить контроль не только ширины колеи, но и определение вертикальных неровностей контролируемых рельсовых нитей.

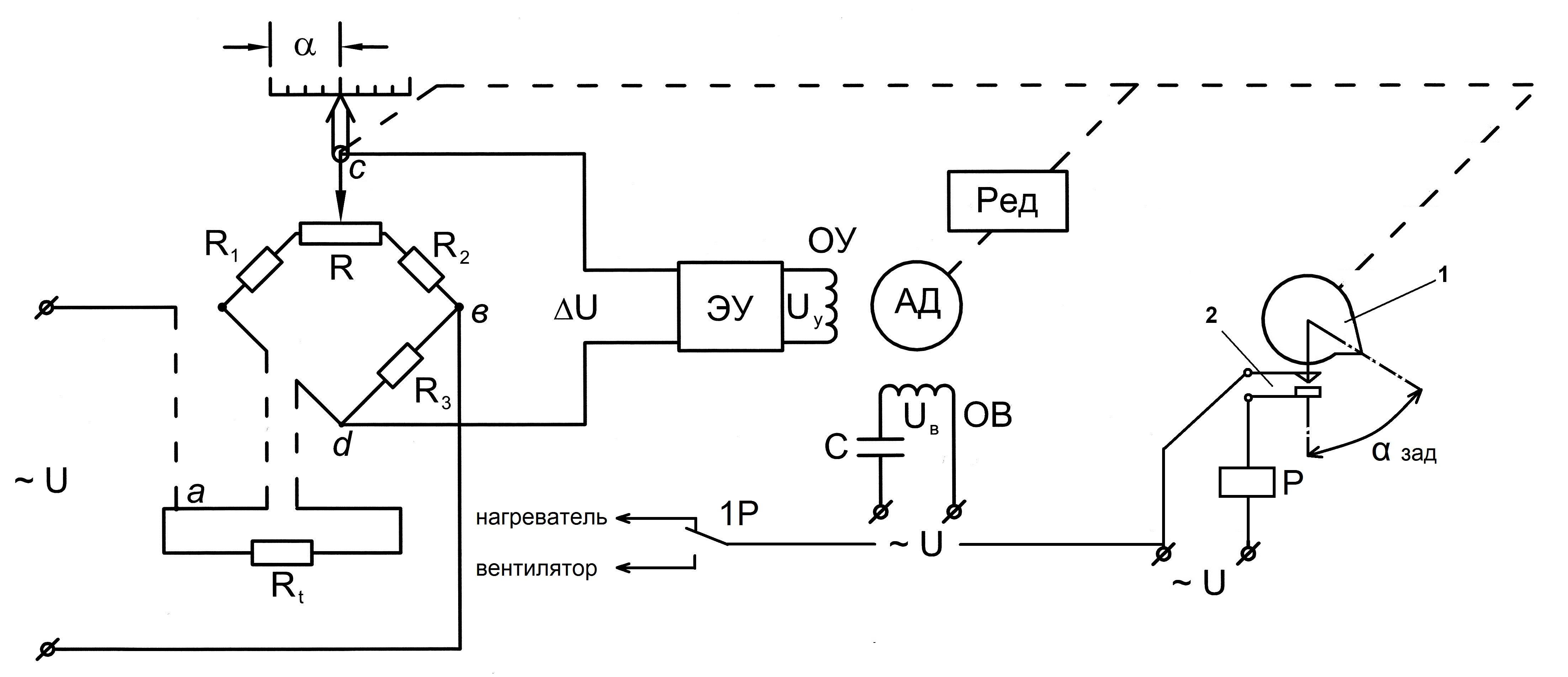

В завершение настоящего учебного пособия остановимся на структуре и работе системы автоматического регулирования температуры, изучению которой посвящено проведение заключительного лабораторно-практического занятия со студентами специальности СЖД и ВИВ.

На этом занятии, при построении и исследовании системы автоматического регулирования (в данном случае системы автоматической стабилизации по приведенной ранее классификации САР), в качестве объекта регулирования ОР (рис.8.7) используется небольшая лабораторная печь, в которой в качестве исполнительного элемента ИЭ для поддержания необходимой температуры применены два устройства. Прежде всего, это электронагреватель и, кроме него, на объекте регулирования используется дополнительный вентилятор, предназначенный для компенсации значительной инерционности большинства нагревателей.

В качестве задающего устройства ЗУ и одновременно элемента сравнения ЭС в структуре исследуемой системы автоматического регулирования применен поворотный кулачковый механизм 1 с неподвижной контактной группой 2 (рис.9.7), смонтированной на нем. Причем значение требуемой температуры в печи определяется величиной угла αзад между эксцентриком кулачка и неподвижной контактной группой. Конкретная величина этого угла задается заранее, а в случае использования в системе программного регулирования, это значение может изменяться в необходимых пределах по определенной программе.

С помощью указанных неподвижных контактов переменное напряжение от источника питания (сети) при воздействии на них эксцентрика может подаваться на обмотку электромагнитного реле Р, выполняющегося в данной автоматической системе функции усилителя У.

Рис.9.7. Схема системы автоматического регулирования температуры

Следует напомнить, что применение электромагнитного реле в качестве усилителя обусловлено тем, что электрическая мощность, потребляемая его обмоткой, значительно меньше мощности, которая, коммутируется его контактами. Это одно из положительных свойств электромагнитных реле (см. учебное пособие ч.1) и обусловливает их достаточно широкое применение, вплоть до настоящего времени, особенно в системах железнодорожной автоматики.

Группа переключающих контактов 1Р используемого электромагнитного реле и управляет, в свою очередь, поочередно работой нагревателя и вентилятора в зависимости от значения величины температуры на объекте регулирования (в печи).

Функции контроля выходного параметра объекта регулирования (температуры) в рассматриваемой замкнутой системе автоматического регулирования должен выполнять элемент обратной связи ОС (рис.8.7), который в зависимости от величины температуры в печи должен вырабатывать и соответствующий сигнал обратной связи. Далее сигнал обратной связи, пропорциональный величине температуры, поступая на элемент сравнения ЭС, должен постоянно сравниваться с заданным (требуемым) его значением. В случае их неравенства, на выходе элемента сравнения будет появляться разностный сигнал, который через усилитель должен поступать на исполнительный элемент для соответствующего воздействия на объект регулирования.

В рассматриваемой замкнутой системе автоматического регулирования качестве элемента обратной связи используется ранее рассмотренная балансная измерительная система температуры (рис.5.7). Именно в этой системе входным параметром является температура, а выходным – линейное (или угловое) перемещение указателя температуры αизм , механически связанного с движком реохорда, уравновешивающего мостовую измерительную схему. Поэтому в рассматриваемой системе автоматического регулирования элемент сравнения будет сравнивать два следующих параметра, а это измеренное значение температуры (αизм ) и требуемая ого величина (αзад). Для выполнения этого условия используемый в качестве элемента сравнения и задающего устройства кулачковый механизм устанавливается на одной оси с выходным валом используемого в измерительной системе асинхронного двигателя с редуктором, т.е. на одной оси с движком реохорда и указателя температуры.

Тогда, в случае равенства указанных углов, т.е. температура в печи достигает заданного значения (эксцентрик кулачка замыкает неподвижные контакты), срабатывает электромагнитное реле Р, помощью рабочих контактов которого происходит отключение нагревателя и включение вентилятора. Теперь температура в печи начнет понижаться, но при уменьшении температуры в печи происходит поворот кулачка вместе с указателем в противоположную сторону, и его эксцентрик начинает сползать с неподвижных контактов, при размыкании которых происходит отпускание электромагнитного реле. Теперь вентилятор отключается, а включенный вместо него нагреватель будет снова увеличивать температуру в печи.

В результате температура на объекте регулирования будет в некоторых пределах изменяться около определенного среднего значения, величина которого и определяется величиной заданного угла, а на выходе объекта регулирования (в печи) устанавливаются, так называемые, автоколебания выходного параметра (температуры). Установление автоколебаний выходного параметра системы обусловлено тем, что в автоматической системе регулирования применен нелинейный элемент – электромагнитное реле, имеющее дискретную статическую характеристику (см. учебное пособие ч.1). Однако заметим, что довольно часто в структуру систем автоматического регулирования включают нелинейные элементы, применение которых, в некоторых случаях, способствует улучшению качества таких систем и повышению их устойчивости.

При проведении лабораторно-практического занятия студентам необходимо выполнить контроль изменения температуры в печи в течение 25-30 мин, от момента включения всей установки, построить временную характеристику исследуемой системы, по которой определить основные её параметры, характеризующие качество и устойчивость системы автоматического регулирования.

В заключение подчеркнем, что в рассматриваемой на нашем примере системе автоматического регулирования температуры наиболее сложным элементом является элемент обратной связи ОС, в качестве которого применена целая автоматическая система - система контроля (САК), обычно называемая измерительной. Необходимо сказать, что элементы обратной связи в системах автоматического управления и регулирования могут представлять собой достаточно сложные устройства, как в нашем конкретном примере. Хотя в некоторых случаях они могут быть и очень простыми, как, например, в электромеханическом дозаторе (рис.9.1), в котором функции элемента ОС выполняет простой, механический упор 10.

В настоящее время в современных системах автоматического управления и регулирования в цепях обратной связи чаще всего используются электрические датчики, изучению которых в первой части настоящего учебного пособия было уделено достаточно внимания. Объясняется это тем, что такие датчики преобразуют неэлектрические величины, свойственные большинству различных технологических параметров на любом производстве, непосредственно в электрические сигналы. Потому что только с электрическими величинами лучше всего производить необходимые дальнейшие преобразования, начиная от обычных измерений этих сигналов до последующего их усиления для передачи по каналам связи на значительные расстояния в системах телеизмерений и телемеханики.