- •2X19 либо 2x32

- •Процесс получения деталей верха

- •Машина для двоения детали

- •Спускание края детали на машине асг – 13 (Рис. 8,9)

- •Формовка деталей низа

- •Получение деталей низа

- •Сборка деталей низа

- •Сборка деталей верха (дублирование)

- •Вытяжка союзки

- •Поузловая сборка заготовки верха

- •Запуск на конвеер

- •Затяжка и закрепление носочно-пучковой части обуви

- •Затяжка пяточно-геленчатого узла

Министерство образования Республики Беларусь

УО «Витебский Государственный Технологический Университет»

Кафедра МАЛП

Производственный отчет

По производственным процессам СООО «Сан- Марко»

Выполнил:

Студент гр.Мл-75

Лукашевич С.А.

Проверил:

Радкевич А.В.

Витебск 2008

День 1

Знакомство с производством

-

Проведен инструктаж по технике безопасности и охране труда.

-

Проведена ознакомительная экскурсия по предприятию, в которой мы увидели производство обуви, начиная с раскроя и до получения пары.

Знакомство с изготовлением резака

-

Для получения резака сначала необходимо изготовить модель (макет) рис 1. Выполнение модели может производиться из: жести, плотного картона. На модели обязательно должны присутствовать припуски в размере 0.5 см (приближенно).

Рис. 1 (неукрепленная режущая кромка)

-

Из высококачественной стали выполняется полоса. Размеры которой:

2X19 либо 2x32

-

Производится нарезка режущей стали (изготовленных ранее полос) заданной длинны, необходимой на изготовление резака.

-

Далее человек, имеющий необходимые навыки на специальном оборудовании производит гибку изготовленной и отрезанной на определенную длину, ранее полученную стальную полосу.

-

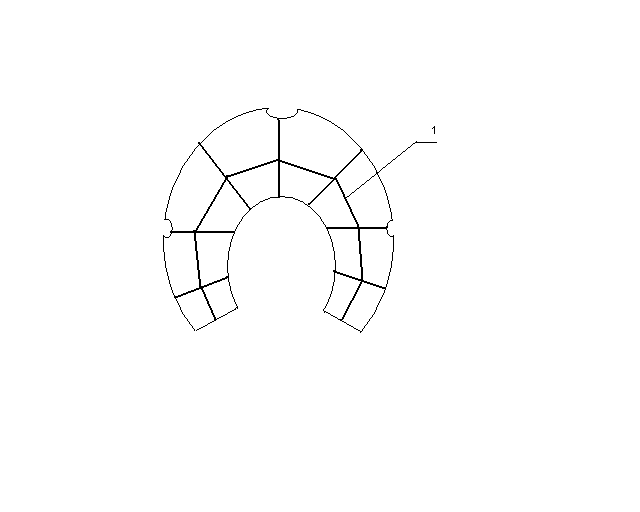

После того, как резак выгнут по эскизу модели его передают мастеру, который с помощью полуавтоматического сварочного аппарата производит скрепление резака и его укрепление. Для этого используется крестовая схема укрепления, показанная на рис. 2.

Рис. 2 (Резак готовый)

1: Укрепление резака.

День 2

Процесс получения деталей верха

Для

этого процесса используется вырубочный

пресс, приведенный ниже на рис. 3

Рис. 3 (пресс для вырубки)

На основании станка 2 находится плита (материал – сталь). На стальную плиту укладывается плита (Примерно – полоулиритановая, специально для того, чтобы на портить заточку резака). На полиулиритановую пластину ложиться материал (кожа). После того как кожу уложили, наверх ложиться резак, причем вырубка из кожи ведется с наименьшим остатком кожи (т.е. отходы). Укладка произведена, нажимаем руками на кнопки (Их две, служат для безопасности) и ударник 1 поворачивается к нам, ударяет по резаку, и обратно занимает правую позицию.

Сегодня мы видели как производится получение деталей верха женских сапог. Рабочий показал как изготовляются детали для сапог:

-

Союзка, Рис. 4

-

Берца, Рис 5

-

Задинка, Рис. 6

Рис. 4 (союзка)

Рис. 5 (берца)

Рис. 6 (задинка)

Машина для двоения детали

Машина используется для того, чтобы вырубленную ранее кожаную деталь по толщине везде одинаковой. Проточенную деталь измеряют микрометром. Основные настройки станка производятся с помощью компьютера.

Техническая схема. Рис. 7

Рис. 7

Включаем машину, настраиваем на блоке управления нужную нам толщину детали. Валки 1 начинают вращаться, причем их вращение затягивает деталь 3, которую рабочий равномерно двигал в сторону валков по столу 2. Как только деталь коснулась валков она получила приличную скорость и встречается с острозаточеным, как лезвие ленточным ножом, Где деталь двоится, или проще говоря, стачивается.

Спускание края детали на машине асг – 13 (Рис. 8,9)

Рис. 8 (АГС – 13)

Рис. 9 (АГС – 13)

Спускание края происходит следующим образом: Включаем машину. Транспортный валик 1 начинает крутиться с большой скоростью. Лапкой 3 прижимаем деталь. По направлению стрелки подачи материала подаем деталь на острозаточенную кромку транспортного валика.

Формовка деталей низа

Приведу пример: стелька, которую вырубили из картона или другого материала надо ровно и точно уложить в обувь. Для этого используется холодное прессование. В матрицу (Рис.10) укладывается вырубленная стелька.

Рис. 10 (матрица)

Затем это закрывается пуансоном (Рис. 11) и сдавливается при помощи пресса с давлением около 10 тонн.

Рис. 11 (пуансон)

После мы получаем сформованные стельки.