- •1. Цель работы:

- •2.Теоретическая часть

- •2.1.Формирование кустов отливок с учетом законов физического характера.

- •Р ис.6. Идеографическая схема: верх - Схема роста дендритов

- •Верх – елки из золота и серебра;

- •Р ис. 11 Усадка при переходе металла из жидкого в твердое состояние.

- •Примеры

- •3.Практическая часть

- •3.1.Правила проведения работы:

- •4.Правила техники безопасности при выполнении работы

- •5.Использованная литература:

Р ис. 11 Усадка при переходе металла из жидкого в твердое состояние.

-

под усадкой в жидком состоянии (между точками D и C) понимается снижение объема массы металла при изменении металла при изменении температуры от точки разливки до точки плавления. Следует пояснить, что температура разливки всегда выше температуры плавления, иначе металл не будет достаточно жидким, чтобы пройти во все части формы. Такое повышение температуры может составлять от 50 до 150°С в зависимости от качества сплава и от формы получаемых изделий.

-

усадка в интервале затвердевания (между точками С и В) наблюдается в интервале между температурой плавления и температурой затвердевания. На этой стадии наблюдается самая большая усадка и должна учитываться в самой большой степени.

-

усадка в твердом состоянии (между точками В и А) наблюдается, когда уже затвердевший сплав, имеющий температуру В, охлаждается до температуры А.

Описанные выше явления объемной усадки приводят к образованию в отливках усадочных пор, если они имеют точечный характер.

Наблюдаются поры и на поверхности изделий или в слое непосредственно под поверхностью. Эти поры образуются из-за попадания воздуха или тяжелых газов в цилиндр или в металл при разливке. Об этом будет рассказано позже.

В любом случае, и прежде всего в «елочке», путь прохождения металла должен иметь правильную форму, без изломов, с большими радиусами закругления, это поможет избежать турбулентности потока и благоприятствует выходу воска из затвердевшей формы. Под турбулентностью подразумевается неравномерное, вихревое движение жидкого металла. Частицы металла двигаются в различных направлениях, что может вызвать захват посторонних частиц, неравномерность потока и следствие этого - пористость. Наиболее вероятной причиной являются резкие изломы подачи металла с одновременным уменьшением размера канала и резкие расширения. Образованию пористости способствует повышенная текучесть металла, то есть его слишком высокая температура.

Величина каналов питания должна быть достаточной для наполнения модели металлом. Опыт подсказывает отношение размера канала и максимальной толщины моделей. Так как температура формы ниже, чем температура жидкого металла, там, где его толщина минимальна и в местах максимального удаления, металл начинает затвердевать. Изделие становится неполным и пористым, если температура формы или металла слишком низки. Питающие каналы должны выходить в наиболее крупные части модели. Если модель имеет разную толщину в различных местах, необходимо обеспечить несколько питающих каналов, прикрепленных к частям модели с наибольшей толщиной - жидкая масса должна проходить из участков с большей толщиной в меньшие, и никогда наоборот. В кусте периферийные модели должны быть наклонены наружу.

Температура цилиндра, вынутого из печи, начинает уменьшаться с его внешней части. Поэтому как при использовании куста, так и елочки восковые модели или их части с большей толщиной необходимо располагать ближе к внешней стороне цилиндра, модели с меньшей толщиной - внутри. Не нужно собирать вместе модели с большой толщиной, их следует чередовать с тонкими моделями. Это необходимо для того, чтобы ускорить затвердевание жидкого металла и уменьшить пористость.

Каналы прикрепляются к моделям в местах, которые легко поддаются последующей отделке или невидны. Если к модели подходят несколько каналов, металл должен подаваться в них из одного питателя.

Явление усадки имеет такое большое значение для качества изделий, что имеется необходимость еще раз проиллюстрировать его несколькими примерами.

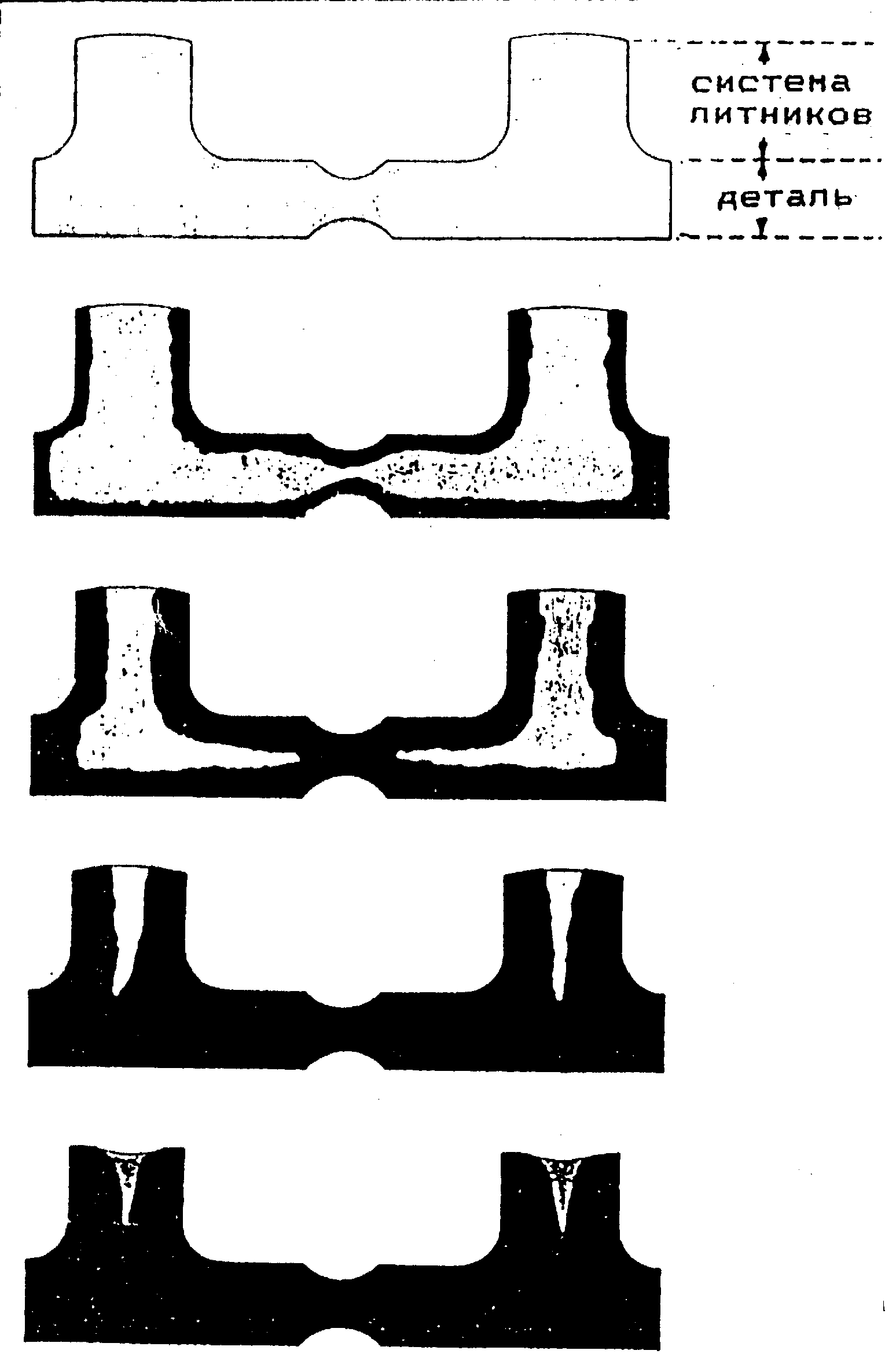

С хематическое

представление об образовании усадочных

пор в результате объемной усадки, если

во время затвердевания сплава в него

не добавляется другой расплавленный

металл (рис. 12).

хематическое

представление об образовании усадочных

пор в результате объемной усадки, если

во время затвердевания сплава в него

не добавляется другой расплавленный

металл (рис. 12).

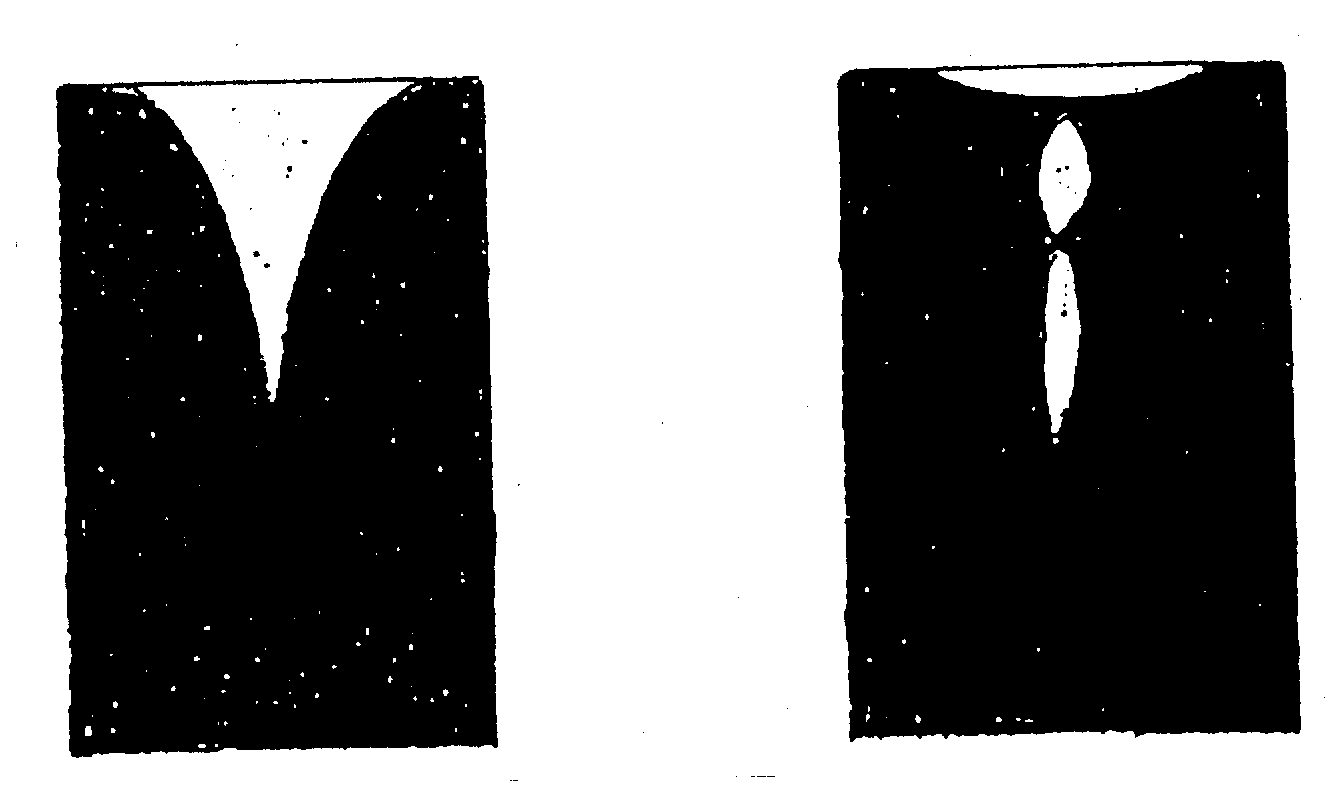

Рис. 12 Усадочные поры.

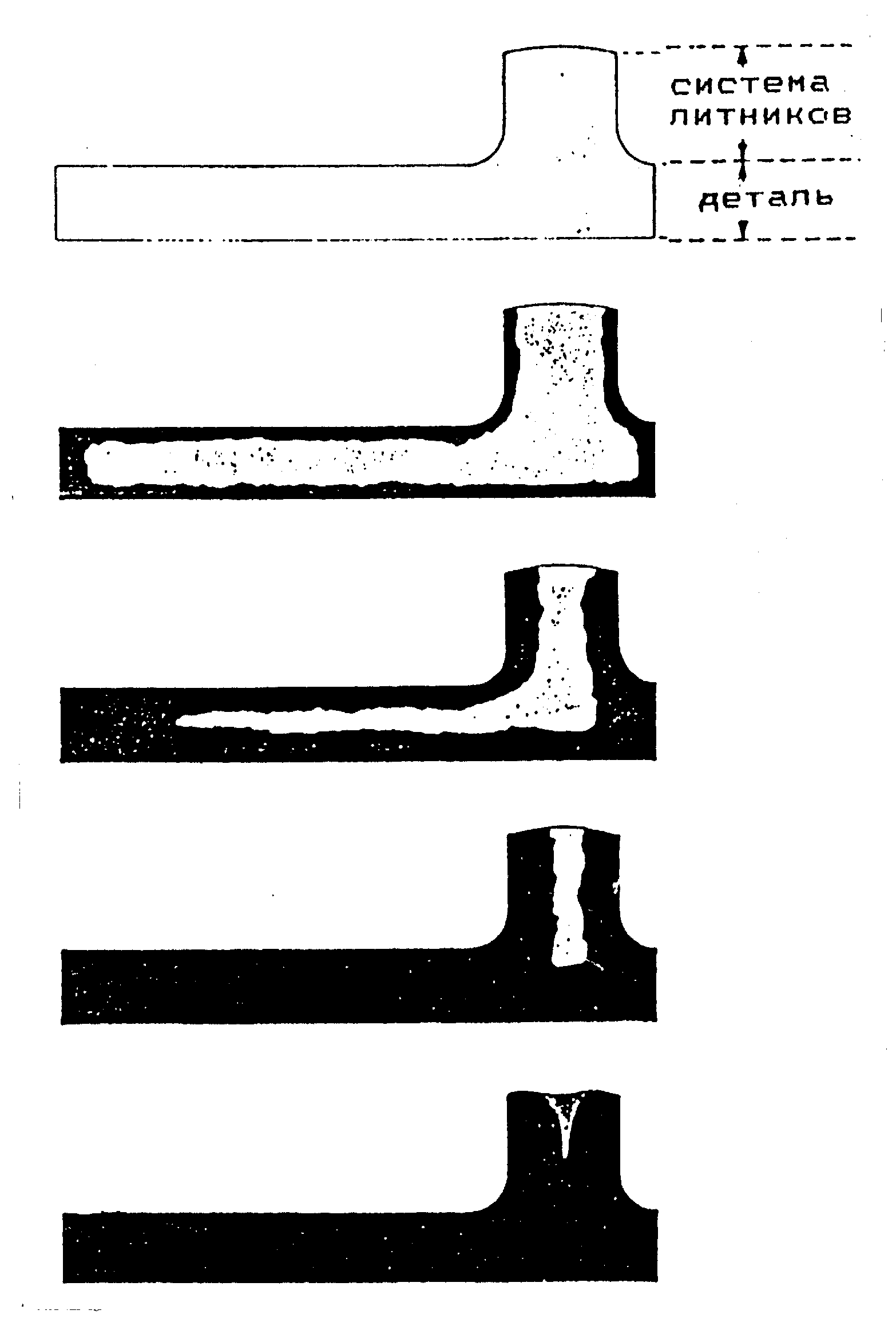

Рис.13.

Элемент

с равномерным сечением

Схематическое представление процесса затвердевания расплавленного сплава в элементе с системой литников с достаточной подачей сплава в деталь.Внутри детали пор нет.

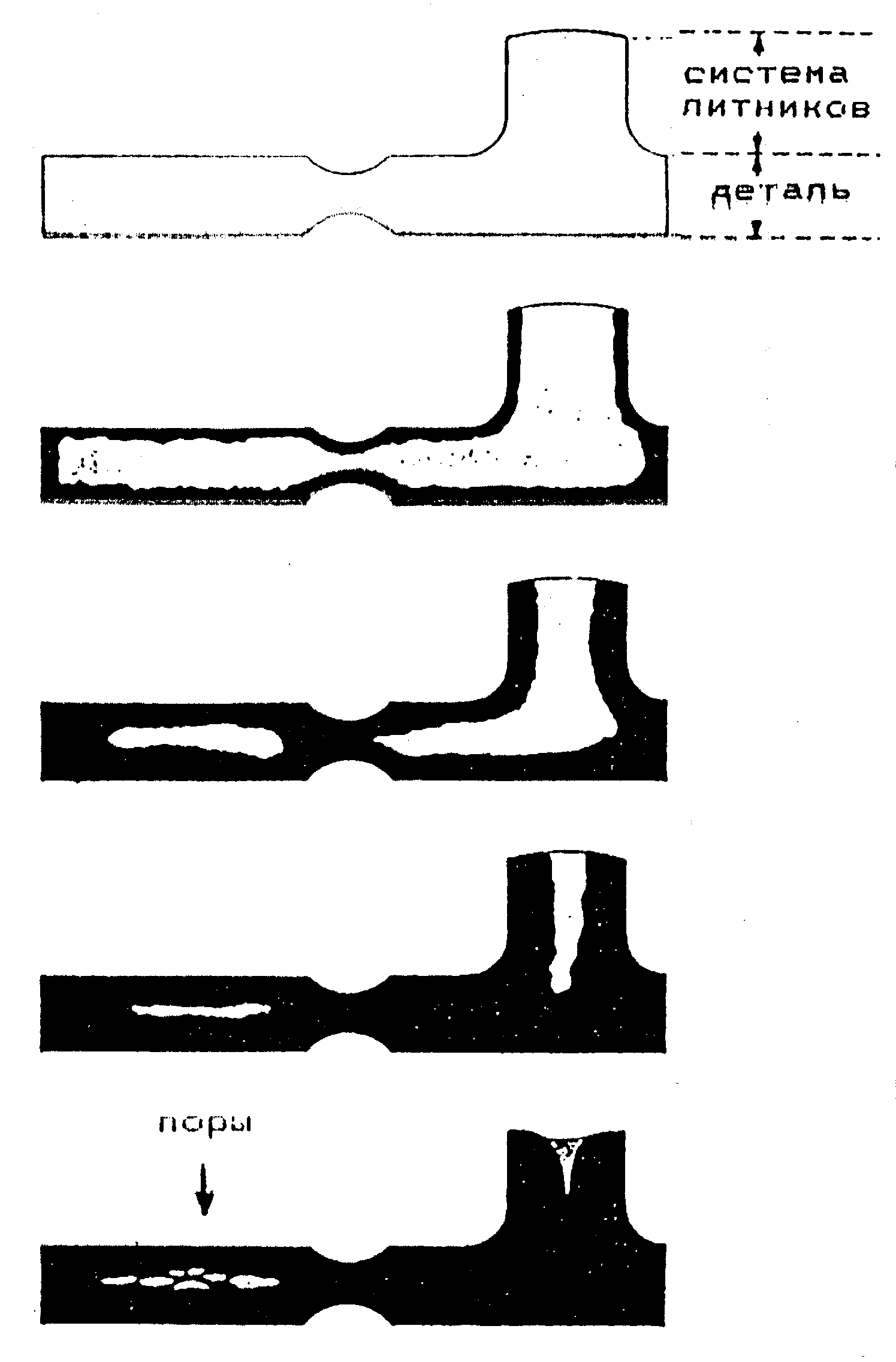

Рис.14 и Рис.15.

Если литник имеет недостаточные размеры для непрерывной подачи расплавленного сплава до окончательного его затвердевания, происходит то, что показано на рис. 14 и 15.

Р ис.

16.

ис.

16.

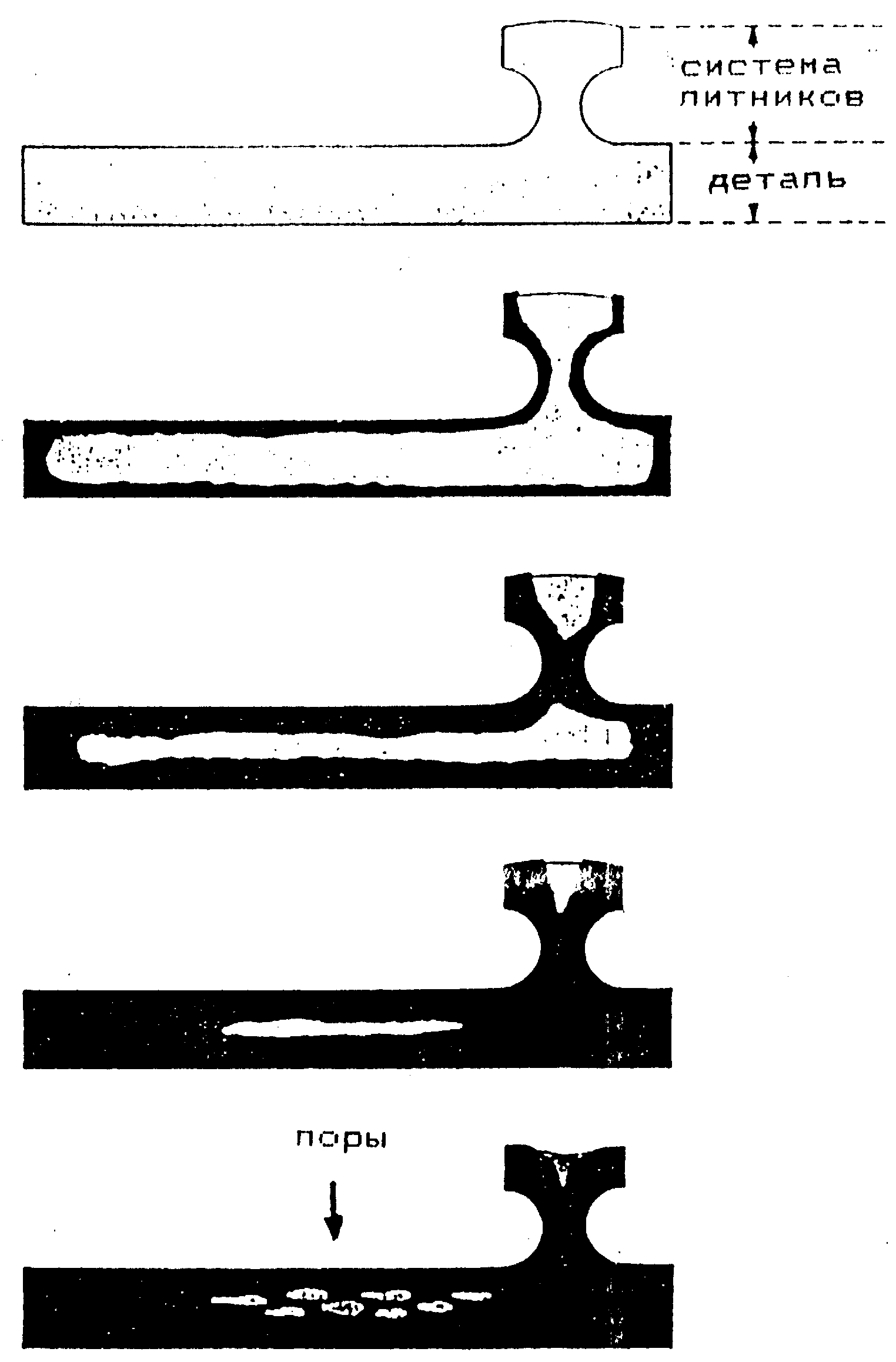

Кроме размеров центрального ствола и литников необходимо учитывать еще один фактор, а именно размещение каналов в зависимости от геометрии изготавливаемого изделия. Обычно к размещению литников предъявляется общее требование: подача сплава должна осуществляться в самую толстую часть детали, а если в ней имеются утончения, необходимо создать накопительный резервуар, из которого будет подаваться металл в заготовку, расположенную далеко от места инжекции металла – рис. 15

Если накопительный резервуар создается со стороны утончения, поры не образуются (рис. 16).