- •Тема. Виготовлення нерозбірних з”єднань

- •Питання 1. Сутність зварювання.

- •Поняття про зварювання

- •Питання 2. Зварні з’єднання та шви.

- •Питання 3. Класифікація способів зварювання.

- •Питання 4. Способи зварювання:

- •Термічні способи зварювання

- •Електрошлакове зварювання

- •Електронно-променевим зварюванням

- •Лазерним зварюванням

- •Плазмовим зварюванням

- •Б. Термомеханічні способи зварювання Електроконтактним зварюванням

- •Дифузійне зварювання

- •Газопресове зварювання

- •Механічні способи зварювання Ультразвукове зварювання

- •Зварювання тертім

- •Зварювання вибухом

- •Тема. Виготовлення нерозбірних з”єднань

- •Питання 1. Сутність зварювання.

- •Тут враховують наступні властивості металів:

- •Питання 2. Зварні з’єднання та шви.

- •Питання 3. Класифікація способів зварювання.

Електрошлакове зварювання

Електрошлаковим зварюванням називають спосіб бездугового електричного зварювання під шаром розплавлених флюсів.

У процесі електрошлакового зварювання метали виробів і електродів розплавляють теплотою, яка виділяється під час проходження електричного струму через розплавлені флюси.

Флюси, які використовують при зварюванні, мають бути електропровідними. Вони повинні мати вищу температуру плавлення, ніж метали виробів і електродів.

Для зварювання використовують плавкі електроди без покриття, їх кількість залежить від товщини виробів.

У простір між краями вертикально встановлених деталей 6 (рис. 84), початковою планкою 9 і шлакоутримувальними мідними повзунами 7 подають флюси і один, що кріпиться в електродотримачі 5, як показано на рис. 84, або кілька електродних дротів 4.

Процес зварювання починається із запалення дуги між електродним дротом 4 і початковою планкою 9. Після розплавлений флюсів і утворення достатньої кількості розплаву З електродний дріт опускають у розплав І горіння дуги припиняється. Проте струм продовжує протікати через розплав, і теплота, яка виділяється в ньому, витрачається на подальше плавлення флюсів, країв зварюваних виробів та електродного дроту. Електроди плавляться в розплаві флюсів та краплями стікають до зварювальної ванни 2. Метал з електродів під час проходження через флюси очищається від домішок (сірки, неметалевих включень, газів тощо), тобто рафінується. Отриманий шов має добрі механічні властивості. Вони майже не відрізняються від властивостей металів зварюваних виробів.

Цим способом можна зварювати вироби товщиною 50-3000 мм. Для з'єднання виробів товщиною до 150 мм використовують один електрод, за більшої товщини - кілька. Діаметр електродного дроту - 2-3 мм, сила струму - 750-1000 А.

Електрошлакове зварювання використовують для виготовлення великих конструкцій - вузлів вальцівень, казанів високого тиску, деталей потужних пресів і верстатів, роторів і валів гідротурбін тощо.

Електрошлакове зварювання порівняно з автоматичним під шаром флюсів має ряд переваг: більшу продуктивність, меншу собівартість 1 м зварного шва, поліпшену мікроструктуру шва. Збільшення продуктивності зумовлене безперервністю процесу зварювання, виконанням шва за одне проходження в разі різної товщини зварюваних виробів і збільшенням сили струму в 1,5-2 рази. Мікроструктура та властивості шва поліпшуються за рахунок однопрохідності, в разі якої на відміну від багатопрохідності відсутня багатошаровість. Собівартість виготовлення з'єднання зменшується за рахунок збільшення продуктивності зварювання, зменшення витрат електродного дроту, флюсів та електроенергії,

Електрошлакове зварювання має також недоліки, до яких належать крупнокристалітність структури шва та зони, яка прилягає до нього, внаслідок повільного нагрівання й охолодження. Саме тому після зварювання вироби відпалюють для зменшення розмірів кристалів у зварному шві.

Для виготовлення з'єднань газовим зварюванням потрібно мати горючий газ, кисень, пальник для утворення полум'я та присадний дріт.

У процесі газового зварювання (рис. 85,а) полум'ям 4, яке отримують за допомогою мундштука 3, нагрівають краї виробів 1, розплавляють їх, а зазор між ними заповнюється розплавом присадного дроту 2, який спеціально вводять у полум'я.

-

Горючі гази та кисень. При газовому зварюванні використовують природний газ, водень, пропан, ацетилен тощо. Найчастіше використовується ацетилен (С2Н2), під час згоряння якого виділяється найбільше теплоти. До місця проведення зварних робіт ацетилен подають у балонах, пофарбованих набіло, або беруть безпосередньо від газогенератора, в якому його отримують у процесі взаємодії води з карбідом кальцію:

![]()

У процесі взаємодії 1 кг карбіду кальцію з водою виділяється 250-300 л ацетилену.

Ацетилен легший за повітря, без кольору, має ефірний запах, добре розчиняється в ацетоні. В одному об'ємі ацетону розчиняється 23 об'єми ацетилену. Цю властивість ацетилену використовують для зберігання його в балонах. Ацетиленові балони заповнюють пористою масою (активованим вугіллям), просоченою ацетоном. Це необхідно для збільшення вмісту ацетилену в балоні та запобігання вибуху. Тиск ацетилену в балоні дорівнює 1,5 МПа. Щоб випустити ацетилен з балону, відкривають вентиль редуктора; при цьому тиск газу в балоні знижується і ацетилен виділяється з розчинника.

Кисень необхідний для згоряння ацетилену та утворення полум'я. При виконанні зварювальних робіт використовують технічно чистий кисень. До місця проведення зварювальних робіт кисень доставляють в балонах під тиском 15 МПа. У 40-літровому балоні за тиску 15 МПа вміщується близько 6000 л кисню. Кисень - вибухонебезпечний газ. Забруднення балона, в якому зберігається кисень, і особливо його вентиля, мастилами, які самозаймаються, неприпустимо. Балони з киснем не можна ставити біля відкритого вогню. Балони фарбують у голубий колір. Для зниження тиску кисень від балона проходить через редуктор, а потім шлангом надходить до пальника.

2. Газові пальники. Для утворення горючої суміші, яка складається з кисню та горючого газу, і стійкого полум'я використовують газові пальники. За принципом дії пальники бувають Інжекторні (всмоктувальні) - низького тиску та безінжекторні - високого або середнього тиску. На виробництві найчастіше використовують інжекторні пальники, оскільки вони безпечніші в роботі І працюють за низького та середнього тиску ацетилену.

Швидкість витікання горючої суміші газів з пальника має перевищувати швидкість її згоряння для того, щоб полум'я не проникало всередину пальника.

Безінжекторні пальники мають змінні наконечники з різними діаметрами вихідних отворів Інжектора та мундштука, що дає можливість регулювати потужність зварювального полум'я.

У процесі зварювання пальник переміщують уздовж шва; при цьому дотримуються потрібного кута нахилення мундштука до поверхні зварюваних виробів. Чим більшу товщину мають зварювані вироби, тим більший кут нахилення. Для зварювання листів товщиною 1 мм кут нахилення мундштука становить 20°. Якщо товщина листів перевищує 15 мм, кут нахилення досягає 80°.

3. Присадний дріт. Для утворення шва в процесі газового зварювання використовують присадний дріт, як і в процесі електродугового зварювання неплавкими електродами.

Присадний дріт вводять у полум'я, він розплавляється і стікає у зварювальну ванну, де змішується з розплавленим металом виробів. Після кристалізації й охолодження утворюється зварний шов.

4. Полум'я. Ацетиленокисневе полум'я складається з трьох основних зон (рис. 85,6): ядра 1, зони зварювання 2 та факела 3, Основною є зона зварювання, в якій ацетилен згоряє за рахунок кисню, який входить до складу газової суміші. Температура в зоні зварювання найвища (3150°С). У разі повного згоряння ацетилену утворюється вуглекислий газ та водяна пара.

Залежно від співвідношення кисню та ацетилену в горючій суміші, яка виходить з пальника, розрізняють три основних види полум'я: нормальне (відновне), окислювальне (з надвишком кисню), навуглецьо-вувальне (з надвишком ацетилену).

У більшості випадків у процесі газового зварювання використовують нормальне полум'я, яке утворюється за такого співвідношення кисню і ацетилену: (1,1-1,2) до 1. Його використовують для зварювання виробів зі сталі.

Навуглецьовувальне полум'я використовують у процесі зварювання виробів із чавуну, оскільки за рахунок вуглецю полум'я поповнюється вміст вуглецю в шві, який вигорів у процесі плавлення країв зварюваних виробів.

Окиснювальне полум'я використовують в процесі зварювання виробів, виготовлених із латуні. Це зумовлено тим, що надвишок кисню утворює з цинком трудноплавкі оксиди, які захищають зварювальну ванну від подальшої взаємодії з киснем і випаровування.

Наявність у полум'ї оксиду вуглецю (СО) та водню (Н2) частково захищає розплавлений метал від окиснення. Проте в процесі зварювання активних відносно кисню металів, наприклад алюмінію, такий захист недостатній. Тому в таких випадках застосовують флюси: буру з борною кислотою тощо.

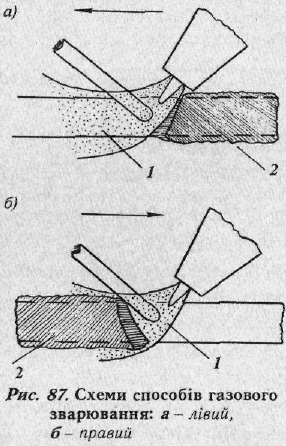

5. Способи газового зварювання. Основними з них є два – лівий і правий.

У разі лівого способу зварювання (рис. 87,а) полум'я 1 переміщується справа наліво і воно напрямлене на ще незаварені краї виробів.

У разі правого способу зварювання (рис. 87,6) полум'я 1 переміщується зліва направо. Полум'я спрямоване на готовий шов 2.