- •Предисловие

- •Введение

- •1. Кинематический и силовой расчеты привода. Выбор электродвигателя

- •1.1. Техническое задание на проектирование привода

- •1.2. Разработка кинематической схемы привода

- •1.3. Определение мощности на валу исполнительного механизма

- •1.4. Определение расчетной мощности на валу двигателя

- •Кпд передач с учетом потерь в опорах валов на подшипниках качения

- •1.5. Определение частоты вращения вала исполнительного механизма

- •1.6. Определение частоты вращения вала электродвигателя

- •Передаточные отношения передач

- •1.7. Выбор электродвигателя

- •Параметры микродвигателей постоянного тока серии дп исполнения р09

- •Параметры микродвигателей постоянного тока серии дп исполнения р11

- •Основные размеры микродвигателей постоянного тока типа дп

- •1.8. Определение передаточного отношения привода и разбивка его по ступеням

- •1.9. Определение мощностей, вращающих моментов и частот вращения валов

- •Силовые и кинематические параметры привода

1. Кинематический и силовой расчеты привода. Выбор электродвигателя

1.1. Техническое задание на проектирование привода

Проектирование

привода выполняют на основании

технического задания, в котором содержатся

назначение, основные технические

характеристики, режим нагружения и

ресурс механизма. В качестве силовой

характеристики привода в задании

приведена номинальная (наибольшая

длительно действующая) нагрузка на валу

исполнительного механизма, которая

задана в виде вращающего момента

![]() или окружного усилия

или окружного усилия

![]() при вращающемся исполнительном механизме

(приводы конвейеров, лебедок, испытательных

стендов), или в виде осевого усилия

при вращающемся исполнительном механизме

(приводы конвейеров, лебедок, испытательных

стендов), или в виде осевого усилия

![]() при поступательном движении исполнительного

механизма (приводы винтовых толкателей,

триммеров летательных аппаратов). В

некоторых случаях задана непосредственно

мощность

при поступательном движении исполнительного

механизма (приводы винтовых толкателей,

триммеров летательных аппаратов). В

некоторых случаях задана непосредственно

мощность

![]() на валу исполнительного механизма. В

качестве кинематической характеристики

привода задана либо линейная скорость

движения исполнительного механизма

(ленты или цепи конвейера, каната лебедки,

винта винтового толкателя и т.п.), либо

угловая скорость или частота вращения

исполнительного механизма или вала

электродвигателя.

на валу исполнительного механизма. В

качестве кинематической характеристики

привода задана либо линейная скорость

движения исполнительного механизма

(ленты или цепи конвейера, каната лебедки,

винта винтового толкателя и т.п.), либо

угловая скорость или частота вращения

исполнительного механизма или вала

электродвигателя.

В задании могут быть

указаны размеры исполнительного

механизма и другие справочные данные:

диаметр D

барабана ленточного конвейера, шаг t

цепи и число зубьев

![]() ведущей звездочки цепного конвейера,

тип резьбы передачи «винт–гайка» и др.

ведущей звездочки цепного конвейера,

тип резьбы передачи «винт–гайка» и др.

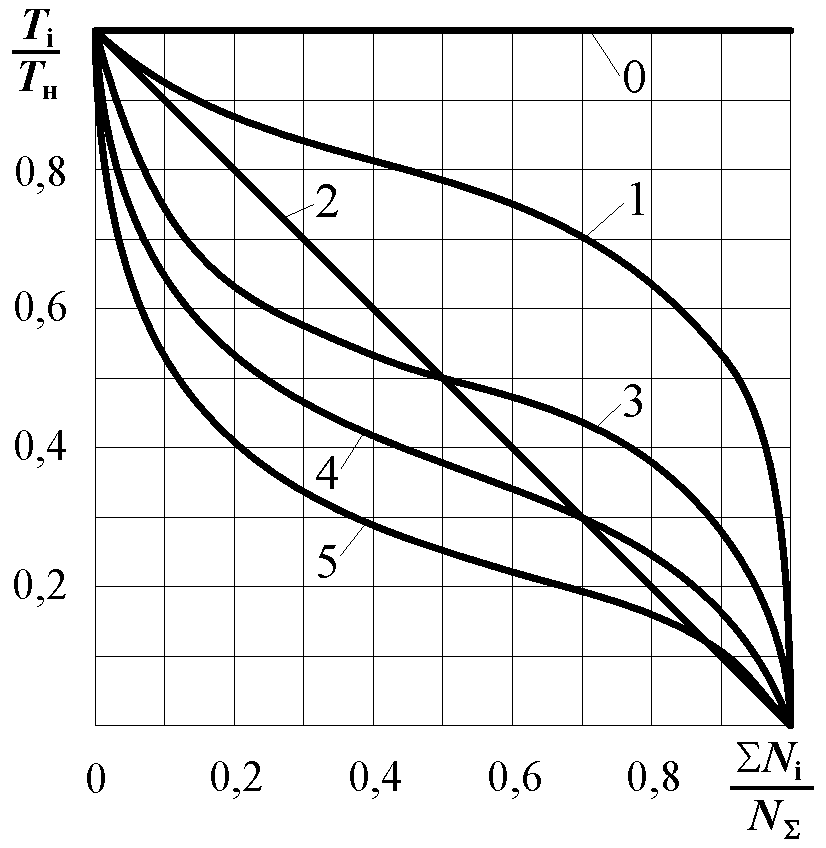

Режим нагружения передач, характеризующий распределение рабочей нагрузки по времени, задан типовой, аппроксимированный одной из непрерывных функций (рис. 1.1).

На рисунке по оси

ординат отложено отношение текущего

вращающего момента

![]() к наибольшему длительно действующему

моменту

к наибольшему длительно действующему

моменту

![]() ,

а по оси абсцисс – отношение суммарного

числа циклов

,

а по оси абсцисс – отношение суммарного

числа циклов

![]() нагружения зубчатого колеса вращающим

моментом

нагружения зубчатого колеса вращающим

моментом

![]() к общему числу циклов его нагружения

за весь срок службы передачи.

к общему числу циклов его нагружения

за весь срок службы передачи.

Постоянный режим нагружения (0) характерен для конвейерного автоматизированного производства, тяжелый режим (1) – для горных машин, средний равновероятный (2) – для интенсивно эксплуатируемых машин, средний нормальный (3) – для большинства универсальных машин, легкий (4) и особо легкий (5) – для широкоуниверсальных станков с большим диапазоном регулирования скоростей.

Рис. 1.1. Типовые режимы нагружения передач:

0 – постоянный, 1 – тяжелый, 2 – средний равновероятный,

3 – средний нормальный, 4 – легкий, 5 – особо легкий

При работе привода

помимо рабочей длительно действующей

нагрузки в нем могут возникать

кратковременные пиковые перегрузки

(например, при пуске конвейера). В

техническом задании их величина задана

в виде отношения наибольшей пиковой

нагрузки

![]() к номинальной (наибольшей длительно

действующей) нагрузке

к номинальной (наибольшей длительно

действующей) нагрузке

![]() :

:

![]() .

.

1.2. Разработка кинематической схемы привода

Прежде чем приступить к расчетам, студент должен ознакомиться с конструкциями, подобными заданной, по рекомендуемой учебной литературе, макетам и стендам, представленным на кафедре, в реальных машинах и механизмах. При этом следует уяснить особенности конструкции и эксплуатационные возможности привода, его достоинства и недостатки, назначение отдельных элементов и взаимодействие их в приводе. По согласованию с консультантом можно уточнить предлагаемую в задании схему привода и исходные данные.

Согласно техническому заданию на курсовое проектирование студент составляет кинематическую схему привода [2]. В качестве примера на рис. 1.2 приведена кинематическая схема привода ленточного конвейера. Мощность от электродвигателя через упругую муфту передается на быстроходный вал двухступенчатого коническо-цилиндрического редуктора, от тихоходного вала редуктора мощность через открытую цепную передачу передается на приводной барабан ленточного конвейера (исполнительный механизм).

Рис. 1.2. Кинематическая схема привода ленточного конвейера

В пояснительной записке к курсовому проекту приводится кинематическая схема привода с нумерацией валов (см. рис. 1.2). Порядковый номер вала возрастает от быстроходного к тихоходному, причем, если валы соединены муфтой и вращаются с одинаковой угловой скоростью, то им следует присвоить один номер (например, на рис. 1.2 вал двигателя и быстроходный вал редуктора вращаются с одинаковой угловой скоростью и им присвоен номер 1).