- •Требования к подземному оборудованию

- •Оборудование забоя газовых скважин

- •Лекция 17. Расчет подъемника газовой скважины

- •Особенности притока газа и газоконденсатной смеси к скважине

- •Исследования газовых скважин

- •Виды исследований

- •Обработка индикаторной кривой

- •Исследование газовых скважин на нестационарных (неустановившихся) режимах

- •Лекция 22. Исследования газоконденсатных скважин Методы исследований газоконденсатных скважин

- •Лабораторные исследования газоконденсатных смесей

- •Промысловые установки для проведения исследований газоконденсатных скважин

- •Комплексные исследования при наличии сероводорода и углекислого газа

- •Геологические факторы

- •Технологические факторы

- •Технические факторы

- •Экономические факторы

- •Промысловые газопроводы Расчет шлейфов на пропускную способность

- •Требования отраслевых стандартов

- •Требования на качество сухого газа

- •Требования к качеству природного газа, подаваемого в магистральный газопровод (ост-51.40 –93)

- •Требования на конденсат

- •Установка низкотемпературной сепарации

- •Принципиальная схема осушки природного и нефтяного газа жидкими сорбентами

- •Расчет количества абсорбента

- •Назначение дкс

- •Эксплуатация промысловой дкс характеризуется

- •Размещение дкс на укпг

- •Покрытие сезонной неравномерности газопотребления

- •Отбор газа

Принципиальная схема осушки природного и нефтяного газа жидкими сорбентами

|

|

|

Рис.1. Принципиальная схема осушки природного и нефтяного газа жидкими сорбентами. 1 – сепаратор; 2 – абсорбер; 3 – линия слива уловленного гликоля; 4 – жалюзийный каплеуловитель; 5 – регулятор уровня; 6 – теплообменник; 7 – выветриватель; 8 – фильтр; 9 – десорбер; 10 – кольцо; 11 – кипятильник (испаритель); 12,16, - холодильники; 13 – сепаратор для улавливания гликоля; 14 – насос; 15 – эжектор. I – линия сырого газа; II – линия сухого газа; III – линия топливного газа; IV – линия холодной воды; V- дымоход. |

Принципиальная схема осушки газа приведена на рис. 2 и работает следующим образом: поступающий на осушку газ I проходит вначале через сепаратор 1, затем направляется под нижнюю тарелку абсорбера (рис.2). Концентрированный раствор гликоля подается насосом 14 сверху и спускается по тарелкам вниз, постепенно насыщаясь при встрече с газом, скапливается в нижней части абсорбера. Осушенный газ через жалюзийную кассету 4 поступает в магистральный газопровод II. Насыщенный водой гликоль через теплообменник 6 поступает в выветриватель 7, в фильтр 8, затем в десорбер (выпарную колонну) 9 (рис. 3). В кипятильнике 11 выпарной колонны гликоль нагревается до температуры 160-165 0С, в результате чего вода испаряется и с небольшим количеством паров гликоля проходит через холодильник 12 и попадает в сепаратор 13. В верхней части выпарной колонны температура поддерживается в пределах 105 0С. Регенерированный раствор гликоля забирается насосом 14 и через теплообменник 6 и холодильник 16 (с температурой около 30 0 С) снова поступает на верхнюю тарелку абсорбера. Цикл повторяется.

Расчет количества абсорбента

Практикой установлено, что для успешной осушки газа должно циркулировать не менее 25 л гликоля на 1 кг абсорбируемой воды, а также большое количество тарелок в абсорбере (10 штук).

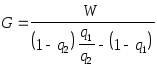

Количество свежего раствора, подаваемого в абсорбер, определяется по формуле:

,

(1)

,

(1)

где G - количество гликоля, т/сут;

q1 и q2 - массовые концентрации гликоля в регенерированном и насыщенном растворе соответственно.

Количество влаги W (в т/сут), подлежащей поглощению определяются по формуле

W = 10-6 V (W1 - W2 ) , (2)

где V - количество газа, поступающего на осушку, м3/сут при нормальных условиях;

W1 и W2 - начальное и конечное содержание влаги в газе, определяемое по кривым влагосодержания в зависимости от давления, температуры с учетом плотности газа и минерализации пластовых вод.

ЛЕКЦИЯ 27

ПОДГОТОВКА ГАЗА К ТРАНСПОРТУ МЕТОДОМ АДСОРБЦИИ. АДСОРБЕНТЫ

Процесс адсорбции это извлечение из газа водяных паров и конденсата твердыми поглотителями (адсорбентами), имеющими исключительно большую поверхность пор. В качестве адсорбентов применяются силикагель, алюмогель, бокситы, цеолиты, активированный уголь. Их изготавливают в виде гранул для уменьшения гидравлического сопротивления в слое, через который пропускают осушаемый газ. Молекулярные сита (цеолиты) представляют собой сложные неорганические полимеры кристаллического строения. Они обладают наиболее высокими поглощающими способностями по сравнению с другими адсорбентами. Регенерация адсорбентов осуществляется горячим газом или воздухом.

Осушка газа твердыми сорбентами имеет следующие преимущества:

-

возможность получения точки росы до минус 500 С;

-

незначительное влияние давления и температуры на процесс извлечения;

-

относительная простота оборудования и малые эксплуатационные расходы.

К недостаткам можно отнести большие, чем в абсорбционном процессе перепады давления, относительно высокие затраты тепла и истирание адсорбента.

-

Рис.4. Принципиальная схема адсорбционной установки для осушки и выделения конденсата из газа.

1 и 7 – сепараторы; 2 и 3 – адсорберы; 4 – регулируемый штуцер; 5 – печь; 6 –холодильник.

Сырой газ высокого давления поступает в сепаратор 1, где очищается от капельной жидкости и механических примесей и направляется в адсорбер 2 для осушки и отбензинивания. В это время адсорбер 3 находится в цикле регенерации и охлаждения. Осушенный газ из адсорбера 2 поступает в магистральный газопровод. Газ для регенерации адсорбента отбирается после сепаратора 1 до регулируемого штуцера 4 и направляется в печь5, где его температура повышается до 200 - 300 0С. Такая схема позволяет поддерживать достаточное давление регенерирующего газа для прохождения через печь, адсорбер, холодильник 6 и сепаратор 7, после чего этот газ возвращается в общий поток через штуцер 4. Конденсат, выделившийся в холодильнике 6 за счет охлаждения, поступает в сепаратор 7. В практике чаще всего устанавливают восьмичасовой цикл. Переключение адсорберов проводят согласно графика.

Применяют также установки с укороченным циклом (короткоцикловые), обычно они бывают трехадсорберными. Длительность циклов таких установок доводится иногда 20 –30 мин вместо 8 –12 часов для обычных установок. Преимущество таких установок заключается в получении большего количества стабильного конденсата, без поглощения адсорбентом легких углеводородов. Однако при сокращении времени цикла не удается полностью восстановить адсорбент, что приводит к уменьшению его активности в последующих циклах работы установки.

Потребное количество адсорбента определяют в зависимости от расхода газа и количества влаги в нем по формуле

G = QWt / 2,4 . 107 , (3)

где Q - расход газа, м3/ сут; W - содержание влаги в газе, г/ м3; t - продолжительность цикла поглощения, час; - рабочая активность адсорбента, %.

ЛЕКЦИЯ 28

ПРОМЫСЛОВЫЕ ДОЖИМНЫЕ КОМПРЕССОРНЫЕ СТАНЦИИ. НАЗНАЧЕНИЕ. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К НИМ.