1.2. Збивальні машини і механізми.

Для отримання збитих продуктів певної густини і в`язкості, достатньо насичених киснем, використовують збивальні машини і механізми.

Відповідні технологічні вимоги задовольняються за умови забезпечення основних параметрів процесу: тривалості збивання частоти обертання і характеру руху робочого органа, його конструктивних особливостей.

Процес збивання здійснюється у стаціонарних або легко знімних бачках із сферичним дном у які завантажується механічних властивостей продукту, використовують різні збивачі: пруткові-для продукт.

Як робочі органи збивальних машин і механізмів, залежно від консистенції та фізико- збивання легко рухомих мас; плоско решітчасті-для збивання в`язких кондитерських сумішей; замкнуті з перемичкою - для змішування тіста; лопатеві-для збивання густих сумішей; фігурні; гачкоподібні.

Змінні збивачі за допомогою легкознімного з`єднання кріпляться до робочого вала. Розташування робочого вала в машинах може бути горизонтальним або вертикальним. Більш поширеними є машини з вертикальним розташуванням робочого вала. Ці машини залежно від виду руху робочого органа поділяються на дві групи: машини з обертанням збивача навколо нерухомої осі і машини з планетарним обертанням збивача. У машинах з клинопасовим варіатором швидкостей збивач може мати широкий діапазон швидкостей або два і більше фіксованих значення швидкості машинах з коробкою швидкостей.

Важливим засобом прискорення науково-технічного прогресу в громадському харчуванні є своєчасна модернізація обладнання, заміна морально застарілої техніки на сучасну, що не поступається за якістю, надійності, металоємності та енергоємності кращим досягненням науки.

2. Основні теоретичні положення.

На підприємствах громадського харчування широко застосовується перемішування при приготувань різних блюд і виробів (муссов, бісквітів і ін.)

Незалежно від того, що піддається перемішуванню -- рідина і газ або рідина і тверде тіло, розрізняють два способи перемішування: механічне і пневматичне. Вибір способу і методу перемішування обумовлюється агрегатним станом перемішуваних продуктів і технологічними вимогами до отриманих сумішей. На підприємствах громадського харчування для перемішування застосовується лише механічний спосіб.

Сучность процесу при механічному способі перемішування полягає в тому, що робочі інструменти місильно-перемішуючого устаткування, що є пластинами, криволінійними стрижнями, фігурні, рамні, пропелерні і інші лопаті, що здійснюють рух в різній плоскості (горизонтальною, похилою, і вертикальною), захоплюють частинки продукту, що зустрічаються на їх дорозі, багато разів пересуваючи їх з одного місця на інше в різних напрямах. Інколи при перемішувань вологих продуктів між окремими частинками відбуваються хімічні реакцій --розчинення одного продукту в іншому, що супроводяться біохімічними і колоїдними процесами. При цьому відбувається утворення нового однорідного продукту. Подальша дія робочих інструментів на продукт за рахунок різних його деформацій -- стискування, розтягання, закручування -- приводить до утворення однорідної еластичної структури.

Інтенсивність механічної дії місильно-перемішуючих лопатей на оброблюваний продукт характеризується головним чином швидкістю їх відносного руху і поверхнею робочих інструментів.

Механические перемешивающие устройства

Механические перемешивающие устройства состоят из трех основных частей: собственно мешалки, вала и привода. Мешалка является рабочим элементом устройства, закрепляемым на вертикальном, горизонтальном или наклонном валу. Привод может быть осуществлен либо непосредственно от электродвигателя (для быстроходных мешалок), либо через редуктор или клиноременную передачу. По устройству лопастей различают мешалки лопастные, пропеллерные, турбинные и специальные. По типу создаваемого мешалкой потока жидкости в аппарате различают мешалки, обеспечивающие преимущественно тангенциальное, радиальное и осевое течения. При тангенциальном течении жидкость в аппарате движется преимущественно по концентрическим окружностям, параллельным плоскости вращения мешалки. Перемешивание происходит за счет вихрей, возникающих на кромках мешалки. Качество перемешивания будет наихудшим, когда скорость вращения жидкости равна скорости вращения мешалки.

Радиальное течение характеризуется направленным движением жидкости от мешалки к стенкам аппарата перпендикулярно оси вращения мешалки. Осевое течение жидкости направлено параллельно оси вращения мешалки.

В промышленных аппаратах с мешалками возможны различные сочетания этих основных типов течения. Тип создаваемого потока, а также конструктивные особенности мешалок определяют области их применения. При высоких скоростях вращения мешалок перемешиваемая жидкость вовлекается в круговое движение и вокруг вала образуется воронка, глубина которой увеличивается с возрастанием числа оборотов и уменьшением плотности и вязкости среды. Для предотвращения образования воронки в аппарате помещают отражательные перегородки, которые, кроме того, способствуют возникновению вихрей и увеличению турбулентности системы. Образование воронки можно предотвратить и при полном заполнении жидкостью аппарата, т. е. при отсутствии воздушной прослойки между перемешиваемой жидкостью и крышкой аппарата, а также при установке вала мешалки эксцентрично к оси аппарата или применении аппарата прямоугольного сечения.

Помимо этого, отражательные перегородки устанавливают во всех случаях при перемешивании в системах газ—жидкость. Применение отражательных перегородок, а также эксцентричное или наклонное расположение вала мешалки приводит к увеличению потребляемой ею мощности.

Мешалки лопастного типа. Лопастными мешалками называются устройства, состоящие из двух или большего числа лопастей прямоугольного сечения, закрепленных на вращающемся вертикальном или наклонном валу (рис. 3). К лопастным мешалкам относятся также и некоторые мешалки специального назначения: якорные, рамные и листовые. Основные достоинства лопастных мешалок — простота устройства и невысокая стоимость изготовления. К недостаткам мешалок этого типа следует отнести низкое насосное действие мешалки (слабый осевой поток), не обеспечивающее достаточно полного перемешивания во всем объеме аппарата. Вследствие незначительности осевого потока лопастные мешалки

Рис.3

Лопастная

мешалка

Рис.3

Лопастная

мешалка

перемешивают только те слои жидкости, которые находятся в непосредственной близости от лопастей мешалки. Развитие турбулентности в объеме перемешиваемой жидкости происходит медленно, циркуляция жидкости невелика. Поэтому лопастные мешалки применяют для перемешивания жидкостей, вязкость которых не превышает 103 мн . сек/м2. Эти мешалки непригодны для перемешивания в протоке, например в аппаратах непрерывного действия. Некоторое увеличение осевого потока жидкости достигается при наклоне лопастей под углом 30—45° к оси вала. Такая мешалка способна удерживать во взвешенном состоянии частицы, скорость осаждения которых невелика. С целью увеличения турбулентности среды при перемешивании лопастными мешалками в аппаратах с большим отношением высоты к диаметру используют многорядные двухлопастные мешалки с установкой на валу нескольких рядов мешалок, повернутых друг относительно друга на 90°. Расстояние между отдельными рядами выбирают в пределах (0,3—0,8d), где d — диаметр мешалки, в зависимости от вязкости перемешиваемой среды. Для перемешивания жидкостей вязкостью не более 104 мн . сек/м2, а также для перемешивания в аппаратах, обогреваемых с помощью рубашки или внутренних змеевиков, в тех случаях, когда возможно выпадение осадка или загрязнение теплопередающей поверхности, применяют якорные (рис.4) или рамные (рис.5) мешалки. Они имеют форму, соответствующую внутренней форме аппарата, и диаметр, близкий к внутреннему диаметру аппарата или змеевика. При вращении эти мешалки очищают стенки и дно аппарата от налипающих загрязнений,

Рис.

4.Якорная мешалка.

Рис.

4.Якорная мешалка.

Рис.

5. Рамная мешалка.

Рис.

5. Рамная мешалка.

Рис.

6. Листовая мешалка .

Рис.

6. Листовая мешалка .

Листовые мешалки (рис.6) имеют лопасти большей ширины, чем у лопастных мешалок, и относятся к мешалкам, обеспечивающим тангенциальное течение перемешиваемой среды. Кроме чисто тангенциального потока, который является преобладающим, верхние и нижние кромки мешалки создают вихревые потоки, подобные тем, которые возникают при обтекании жидкостью плоской пластины с острыми краями. При больших скоростях вращения листовой мешалки на тангенциальный поток накладывается радиальное течение, вызванное центробежными силами. Листовые мешалки применяют для перемешивания маловязких жидкостей (вязкостью менее 50 мн . сек/м2), интенсификации процессов теплообмена, при растворении. Для процессов растворения используют листовые мешалки с отверстиями в лопастях. При вращении такой мешалки на выходе из отверстий образуются струи, способствующие растворению твердых материалов. Основные размеры лопастных мешалок изменяются в зависимости от вязкости среды. Обычно для лопастных мешалок принимают следующие соотношения размеров: диаметр мешалки d = (0,66-0,9)D (D— внутренний диаметр аппарата), ширина лопасти мешалки b = (0,1 - 0,2)D, высота уровня жидкости в сосуде H = (0,8-1,3)D, расстояние от мешалки до дна сосуда h d 0,3D. Для листовых мешалок d = (0,3-0,5) D, b = (0,5-1,0)D, h = (0,2-0,5) D. Окружная скорость лопастных и листовых мешалок в зависимости от вязкости перемешиваемой среды может изменяться в широких пределах (от 0,5 - 5,0 сек-1), причем с увеличением вязкости и ширины лопасти скорость вращения мешалки уменьшается. При высоких скоростях вращения лопастных мешалок в аппарате устанавливают отражательные перегородки. Листовые мешалки, как правило, без отражательных перегородок не применяют.

Пропеллерные мешалки. Рабочей частью пропеллерной мешалки является пропеллер (рис.7) — устройство с несколькими фасонными лопастями, изогнутыми по профилю гребного винта. Наибольшее распространение получили трехлопастные пропеллеры. На валу мешалки, который может быть расположен вертикально, горизонтально или наклонно, в зависимости от высоты слоя жидкости устанавливают один или несколько пропеллеров. Вследствие более обтекаемой формы пропеллерные мешалки при одинаковом числе Рейнольдса потребляют меньшую мощность, чем мешалки прочих типов (см. рис.1, кривая 6). К достоинствам пропеллерных мешалок следует отнести также относительно высокую скорость вращения и возможность непосредственного присоединения мешалки к электродвигателю, что приводит к уменьшению механических потерь.

Рис.7

Пропеллерная мешалка.

Рис.7

Пропеллерная мешалка.

Рис.8. Пропеллерная мешалка с диффузором: 1— корпус аппарата; 2 — вал; 3 — пропеллер; 4 - диффузор.

Пропеллерные мешалки создают преимущественно осевые потоки перемешиваемой среды и, как следствие этого,— большой насосный эффект, что позволяет существенно сократить продолжительность перемешивания. Вместе с тем пропеллерные мешалки отличаются сложностью конструкции и сравнительно высокой стоимостью изготовления. Их эффективность сильно зависит от формы аппарата и расположения в нем мешалки. Пропеллерные мешалки следует применять в цилиндрических аппаратах с выпуклыми днищами. При установке их в прямоугольных баках или аппаратах с плоскими или вогнутыми днищами интенсивность перемешивания падает вследствие образования застойных зон.

Для улучшения перемешивания больших объемов жидкостей и организации направленного течения жидкости (при большом отношении высоты к диаметру аппарата) в сосудах устанавливают направляющий аппарат, или диффузор (рис. 8). Диффузор представляет собой короткий цилиндрический или конический стакан, внутри которого помещают мешалку. При больших скоростях вращения мешалки в отсутствие диффузора в аппарате устанавливают отражательные перегородки. Пропеллерные мешалки применяют для перемешивания жидкостей вязкостью не более 2.103 мн сек/м2, для растворения, образования взвесей, быстрого перемешивания, образования маловязких эмульсий и гомогенизации больших объемов жидкости. Для пропеллерных мешалок принимают следующие соотношения основных размеров: диаметр мешалки d = (0,2—0,5) D, шаг винта s=(1,0— 3,0) D, расстояние от мешалки до дна сосуда h=(0,5—1,0) d, высота уровня жидкости в сосуде Н=(0,8—1,2)D. Число оборотов пропеллерных мешалок достигает 40 в секунду, окружная скорость — 15 м/сек.

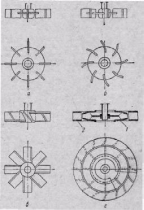

Турбинные мешалки. Эти мешалки имеют форму колес водяных турбин с плоскими, наклонными или криволинейными лопатками, укрепленными, как правило, на вертикальном валу (рис. 9). В аппаратах с турбинными мешалками создаются преимущественно радиальные потоки жидкости. При работе турбинных мешалок с большим числом оборотов наряду с радиальным потоком возможно возникновение тангенциального (кругового) течения содержимого аппарата и образование воронки. В этом случае в аппарате устанавливают отражательные перегородки. Закрытые турбинные мешалки (рис. 9) в отличие от открытых (рис. 9, а, б, в) создают более четко выраженный радиальный поток. Закрытые мешалки имеют два диска с отверстиями в центре для прохода жидкости; диски сверху и снизу привариваются к плоским лопастям. Жидкость поступает в мешалку параллельно оси вала, выбрасывается мешалкой в радиальном направлении и достигает наиболее удаленных точек аппарата. Турбинные мешалки обеспечивают интенсивное перемешивание во всем объеме аппарата. При больших значениях отношения высоты к диаметру аппарата применяют многорядные турбинные мешалки. Мощность, потребляемая турбинными мешалками, работающими в аппаратах с отражательными перегородками, при турбулентном режиме перемешивания практически не зависит от вязкости среды. Поэтому мешалки этого типа могут применяться для смесей, вязкость которых во время перемешивания изменяется.

Рис.

9. Турбинные мешалки:

Рис.

9. Турбинные мешалки:

а – открытая с прямыми лопатками

б – открытая криволинейными лопатками

в – открытая с наклонными лопатками

г – закрытая с направляющим аппаратом

1 – турбинная мешалка

2 – направляющий аппарат

Турбинные мешалки широко применяют для образования взвесей (размер частиц для закрытых мешалок может достигать 25 мм, растворения, абсорбции газов и интенсификации теплообмена. Для перемешивания в больших объемах (например, при гомогенизации жидкостей в хранилищах, объем которых достигает 2500 м3 и более) турбинные мешалки менее пригодны, чем пропеллерные мешалки или сопла (см. ниже). В зависимости от области применения турбинные мешалки обычно имеют диаметр d = (0,15—0,65) D при отношении высоты уровня жидкости к диаметру аппарата не более двух. При больших значениях этого отношения используют многорядные мешалки. Число оборотов мешалки колеблется в пределах 2—5 в секунду, а окружная скорость составляет 3—8 м/сек.

Специальные мешалки. К этой группе относятся мешалки, имеющие более ограниченное применение, чем мешалки рассмотренных выше типов.

Барабанные мешалки (рис. 10) состоят из двух цилиндрических колец, соединенных между собой вертикальными лопастями прямоугольного сечения. Высота мешалки составляет 1,5—1,6 ее диаметра. Мешалки этой конструкции создают значительный осевой поток и применяются (при отношении высоты столба жидкости в аппарате к диаметру барабана не менее 10) для проведения газожидкостных реакций, получения эмульсий и взмучивания осадков.

Дисковые мешалки (рис.11) представляют собой один или несколько гладких дисков, вращающихся с большой скоростью на вертикальном валу. Течение жидкости в аппарате происходит в тангенциальном направлении за счет трения жидкости о диск, причем сужающиеся диски создают также осевой поток. Иногда края диска делают зубчатыми. Диаметр диска составляет 0,1—0,15 диаметра аппарата. Окружная скорость равна 35 м/сек, что при небольших размерах диска соответствует очень высоким числам оборотов. Потребление энергии колеблется от 0,5 кВт для маловязких сред до 20 кВт для вязких смесей. Дисковые мешалки применяются для перемешивания жидкостей в объемах до 4 м3.

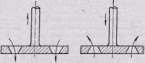

Вибрационные мешалки имеют вал с закрепленными на нем одним или несколькими перфорированными дисками (рис. 12). Диски совершают возвратно-поступательное движение, при котором достигается интенсивное перемешивание содержимого аппарата. Энергия, потребляемая мешалками этого типа, невелика. Они используются для перемешивания жидких смесей и суспензий преимущественно в аппаратах, работающих под давлением. Время, необходимое для растворения, гомогенизации, диспергирования при использовании вибрационных мешалок, значительно сокращается. Поверхность жидкости при перемешивании этими мешалками остается спокойной, воронки не образуется. Вибрационные мешалки изготовляются диаметром до 300 мм и применяются в аппаратах емкостью не более 3 м3.

Рис.

10. Барабанная мешалка.

Рис.

10. Барабанная мешалка.

Рис.

11. Дисковая мешалка.

Рис.

11. Дисковая мешалка.

Рис. 12. Устройство дисков вибрационных мешалок.