КАФЕДРА ОБРОБКИ МЕТАЛІВ ТИСКОМ І МЕТАЛОЗНАВСТВА

МЕТОДИЧНІ ВКАЗІВКИ до виконання лабораторної роботи

"Технологія отримання виливок в разових формах"

(для студентів напрямів 6.050503 «Машинобудування», 6.050502 «Інженерна механіка» II курсу денної та заочної форм навчання)

Рекомендовано

на засіданні кафедри ОМД і М

Протокол № 3 від 19.11.2010

Затверджено на засіданні методради ДонДТУ

Протокол № 3 від 05.12.2010

Алчевськ

ДонДТУ

2010

УДК № 621.74.041

Методичні вказівки до виконання лабораторної роботи «Технологія отримання виливок в разових формах» з дисциплін «Технологія конструкційних матеріалів», «ТКМ і матеріалознавство» (для студ. напрямів 6.050503 «Машинобудування», 6.050502 «Інженерна механіка» II курсу денної та заочної форм навч.) / Укл.: В.М. Єршов, Т.Б. Коробко. – Алчевськ: ДонДТУ, 2010. – 18 с.

Розглянута методика отримання виливок у разових піщано-глинистих формах. Надані питання для самопідготовки та перелік рекомендованої літератури.

Укладачі: В.М. Єршов, доц.,

Т.Б. Коробко, доц.

Відповідальний за випуск П.М. Денищенко, доц.

Відповідальний редактор Н.Г. Мітічкіна, доц.

Лабораторна робота технологія отримання виливок в разових формах

Мета роботи: освоїти технологію отримання виливок у разових піщано – глинистих формах.

Загальні вказівки

Лабораторній роботі має передувати попередня підготовка, в ході якої студент повинен:

а) вивчити методичні вказівки до лабораторної роботи, ознайомитися з обладнанням;

б) ознайомитися з теоретичним матеріалом з лекційного курсу або рекомендованої літератури;

в) перевірити свою готовність до виконання лабораторної роботи з питань для самопідготовки.

Перевірка знань студентів по виконуваній роботі здійснюється викладачем. Після виконання роботи кожен студент складає звіт.

Введення

Ливарне виробництво – технологічний процес отримання фасонних виливок шляхом заповнення рідким металом заздалегідь приготованих форм, в яких метал твердне.

Виливки можуть бути цілком готовими деталями або заготовками, що механічно обробляють із метою отримання точних розмірів і необхідної чистоти усіх або декількох поверхонь. У останньому випадку передбачається припуск на механічну обробку.

Виливки виготовляють з чавуну, сталі і сплавів кольорових металів. Високу рідкотекучість мають такі сплави: сірий чавун, силуміни, сплави на цинковій основі; середню – білий чавун, латунь, модифікований чавун; низьку – сталь.

У машинобудуванні маса виливків становить до 60%, а у верстатобудуванні – до 80% усієї маси машин і верстатів. Це пояснюється можливістю виготовлення деталей від найпростішої до найскладнішої форми, з різних металевих сплавів (пластичних, крихких), масою від кількох грамів (деталі приладів) до сотень тонн (станини верстатів), із стінками завтовшки 2 – 500 мм і завдовжки до 3000 мм. Приблизно 80% виливків за масою одержують із чавуну, 15% – із сталі і 5% – із сплавів кольорових металів. Виливати можна будь-яку кількість однакових виливків. До того ж вони за формою і розмірами більш наближені до деталей, ніж заготовки, які виготовлені іншими способами. Для виготовлення якісного виливка поруч із механічними, фізичними та хімічними властивостями ливарні сплави повинні мати ще й ливарні (технологічні) властивості, до яких належать: рідкотекучість, усадка, здатність до ліквації та газовбирання.

Рідкотекучість – здатність рідкого металу заповнювати щілиноподібні порожнини ливарної форми. Якщо метал рідкотекучий, то він заповнює всю порожнину форми найбільш складної конфігурації, в іншому випадку утворюється недолив в щілинних перерізах виливка. Рідкотекучість, наприклад, чавуну і сталі залежить від хімічного складу та температури сплаву. Фосфор, силіцій та вуглець поліпшують її, а сірка - погіршує.

Усадка – зменшення об'єму металу та лінійних розмірів виливка в процесі його затвердіння та подальшого охолодження в твердому стані. Усадка може бути об'ємною і лінійною.

Ліквація – неоднорідність хімічного складу металу виливка за перерізом. Ліквація негативно впливає на механічні властивості виливка, викликаючи анізотропію властивостей.

Газовбирання – властивість металевих сплавів у рідкому стані (під час перегріву) розчиняти з повітря кисень, азот та водень, які під час охолодження в ливарній формі виділяються й можуть утворити у виливку газові раковини. Тому формова та стрижнева суміші мають бути газопроникними.

Легкоплавкість – це також одна з важливих ливарних властивостей металів і сплавів. Чим нижче температура плавлення металу або сплаву, тим легше і простіше отримувати з нього виливку.

За різновидом ливарні форми розрізняють за: терміном служби (разові, багаторазові); станом перед заливанням (сухі, напівсухі, вологі, хімічно тверднучі, самотверднучі); технологією виготовлення (ручне, машинне формування).

Разові форми виготовляють із піщано-глинистих та піщано-смоляних формових сумішей. Призначені вони для виготовлення лише одного виливка, тому що їх руйнують після затвердіння металу. За товщиною стінки разові форми можуть бути товстостінні (20...25 мм і більше), оболонкові (близько 10 мм), тонкостінні (менш як 10 мм).

Багаторазові металеві форми (кокілі) та форми із шамоту, азбесту, алебастру, цементу, гіпсу та інших вогнетривких матеріалів використовують для виготовлення десятків, сотень і навіть тисяч виливків, оскільки їх після затвердіння металу не руйнують, а розкривають для видалення готового виливка.

Необхідно засвоїти, що технологічний процес отримання виливки в разових піщано-глинистих формах складається з таких операцій:

– приготування модельного комплекту;

– приготування формувальних і стрижневих сумішей;

– виготовлення стрижнів та їх сушка;

– підготовка ливарних пристосувань;

– формування по моделі;

– плавка металу і заливка форм;

– вибивання та очищення виливки.

Для виготовлення разових форм із застосуванням формувальних сумішей необхідно мати моделі, опоки і формувальний інструмент.

Моделі бувають металеві і дерев'яні. Металеві моделі виготовляють з алюмінію, мідних сплавів та чавуну. Для зменшення витрат металу і полегшення ваги металеві моделі зазвичай роблять порожнистими з ребрами жорсткості. Алюмінієві моделі внаслідок легкості широко застосовуються для литва середніх і великих деталей. Металеві моделі служать довше, рідше вимагають ремонту і перевірки, забезпечують точніші розміри.

Для виготовлення дерев'яних моделей використовують вільху, сосну, березу, липу і бук вологістю не більше 10%. Для попередження викривлення дерев'яні моделі виготовляються з декількох шарів дощок, з’єднаних між собою так, щоб подовжні волокна деревини розташовувалися під кутом один до одного. Поверхні моделей для оберігання від вологи і зменшення прилипання до них формувальної суміші покривають лаком або фарбою різних кольорів (червоним - для чавунних і сталевих виливок, жовтим – для кольорових).

При твердінні металу відбувається його усадка від 1 до 2%, тому розміри моделі мають бути більше розмірів виливки на величину усадки використовуваного сплаву.

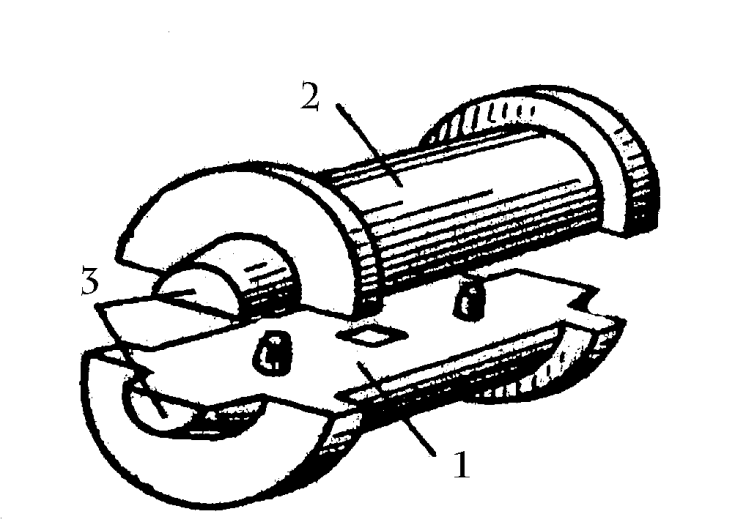

Для полегшення видалення моделі з форми вертикальним поверхням надають ливарні ухили. Складні за формою моделі роблять роз'ємними, такими, що складаються з двох або більш частин, моделі повинні мати припуск на обробку виливок в тих місцях, де це передбачається кресленням. Моделі деталей з внутрішніми порожнинами мають на кінці виступи, звані знаками. Знаки забарвлюють в чорний колір (рис. 1).

Опоки – чавунні, сталеві і алюмінієві ящики (що складаються тільки із стінок) в які набивають земляні форми. За формою вони можуть бути прямокутними, круглими або фасонними залежно від контура виливки. Для центрування опок на двох бічних стінках роблять приливи з отворами, в які вставляють центрувальні штирі.

1 – верхня половина (з шпильками); 2 – нижня половина;

3 – стрижневий знак

Рисунок 1 – Роз'ємна модель

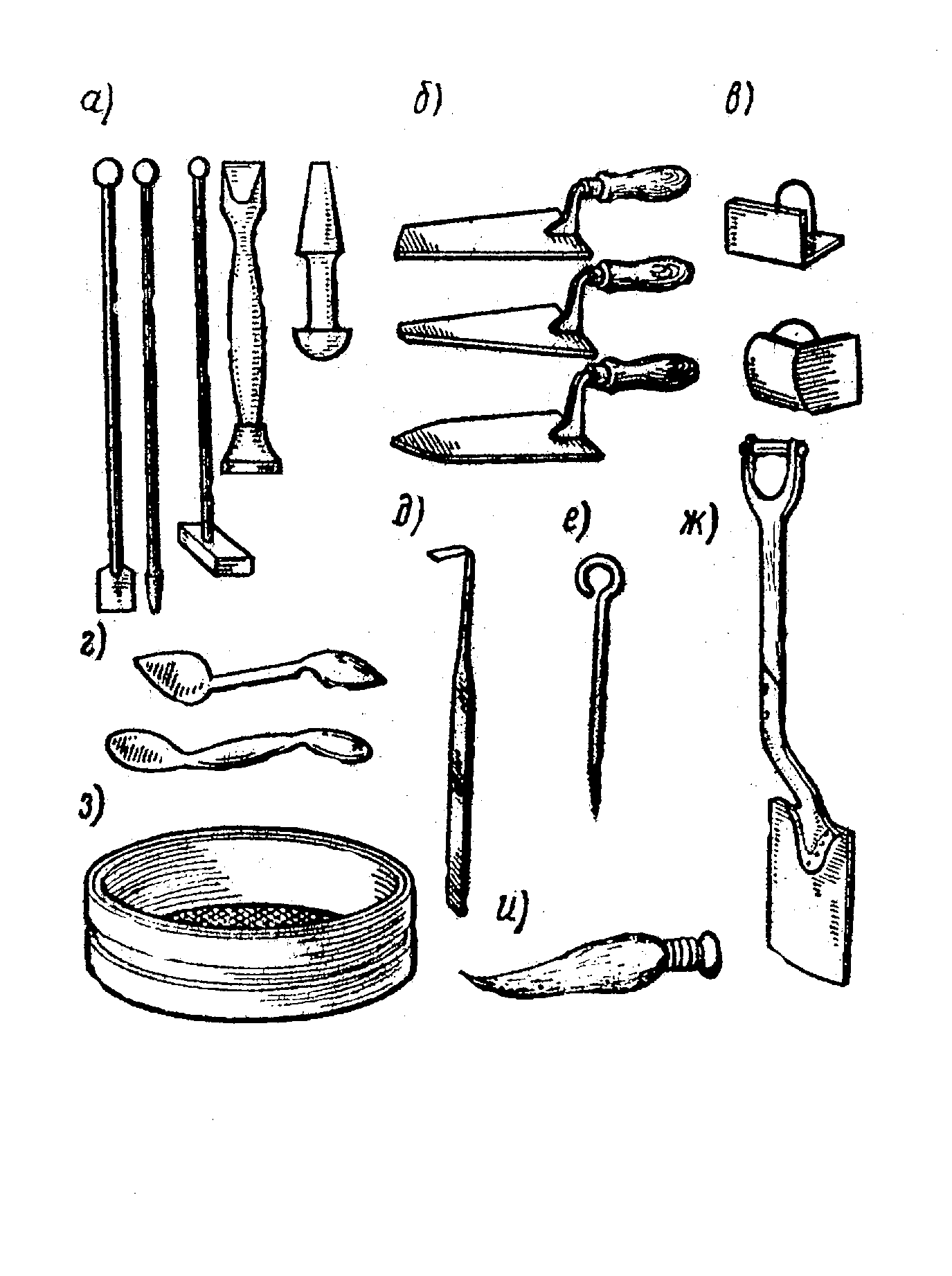

Формувальний інструмент можна поділити на:

– інструмент, що служить для наповнення опок формовою сумішшю – це лопати для скопування землі і наповнення форми, сита для просіювання землі, ручні і пневматичні трамбівки для ущільнення землі в опоці (рис. 2, а, ж, з);

– інструмент, що служить для обробки форм – гладилки плоскі і кутові для випрасовування поверхні форми після видалення з неї моделі, ланцети для підрізування землі і вирізування каналів, гачки і ложки для видалення з форми землі (рис. 2, б, в, г, д), що обсипалася;

– інструмент для різних робіт - підйоми із загостреннями на кінці (для дерев'яних моделей) і з різьбленням (для металевих моделей), що служать для витягання з формувальної суміші (рис. 2, ж), душники (довгі голки) для наколювання форми (рис. 2, е) з метою збільшення газопроникності і прядивний пензлик (рис. 2, и).

Рисунок 2 – Формувальні інструменти

Запам'ятайте, що матеріалом для виготовлення разових форм служать формувальні і стрижневі суміші. Головними складовими частинами їх являються пісок, глина, оборотна використана суміш і спеціальні домішки. Процентне співвідношення і якість складових в суміші залежить від виду литва (сталь, чавун або сплави кольорових металів).

Найбільш високі вимоги пред'являються до сумішей для сталевого литва, оскільки рідка сталь, що заливається у форми, має високу температуру плавлення (1400-1500°С). Формувальні і стрижневі суміші повинні мати наступні основні властивості: вогнетривкість, пластичність, міцність, газопроникність, піддатливість, непригарність, довговічність.

Вогнетривкість – здатність суміші не плавитись і не розм'якати під дією високої температури розплавленого металу. Вогнетривкість суміші залежить від якості піску і глини. Чим менш засмічені сторонніми домішками ці матеріали, тим вище вогнетривкість суміші.

Пластичність – здатність суміші набувати форму, яку їй надають (без руйнування), і давати точні відбитки моделі або стрижневого ящика. Із збільшенням вологості і кількості глини, а також із зменшенням величини зерен піску пластичність збільшується.

Міцність – здатність формувальної суміші зберігати додану їм форму не руйнуючись. Міцність також залежить від змісту глини і вологості. Кожному складу суміші відповідає певна вологість, при якій міцність є найвищою.

Газопроникність – властивість суміші пропускати крізь себе з певною швидкістю гази, які утворюються у формі і які виділяє метал при охолодженні. Із збільшенням розмірів зерен піску, із зменшенням кількості глини в суміші, мірі ущільнення і вологи, оскільки надлишок води заповнює пори, газопроникність зростає. Суміші, що володіють поганою газопроникністю, є причиною утворення у відливах газових раковин, що виявляються при механічній обробці.

Піддатливість – властивість суміші чинити значного опору усадці металу при охолодженні виливка у формі (особливо це важливо для стрижневих сумішей). Податливість покращується при застосуванні у складі формувальних і стрижневих сумішей великого річкового піску і зменшується із збільшенням кількості глини. Для поліпшення податливості в суміші вводять добавки, що вигорають при сушці форм, наприклад, тирса.

Непригарність – здатність суміші не вступати в хімічну взаємодію з металом і не пригоряти до поверхні виливка. Непригарність підвищує чистий кварцовий пісок.

Довговічність – здатність суміші зберігати властивості при повторних заливках. Внаслідок дії температури зерна піску розтріскуються і збільшується кількість дрібних часток, зневоднюється глина, втрачаючи при цьому пластичність і міцність, крім того, суміш засмічується золою від згорілих добавок і кріпильних. В результаті цієї властивості формувальної суміші погіршуються при повторних заливках.

До складу формових і стрижневих сумішей входять: кварцовий пісок, глина, вода та спеціальні добавки. Пісок забезпечує суміші вогнетривкість і газопроникність, глина - пластичність і міцність, але знижує газопроникність і піддатливість, а також утруднює вибивання стрижнів з виливка. Тому в стрижневі суміші замість глини як скріплювача добавляють різні органічні і неорганічні речовини: смоли, декстрин (хімічно оброблений крохмаль), рідке скло, патоку, каніфоль тощо. У формових сумішах вміст глини обмежують до 8...12%. Для зменшення пригоряння до виливків, а також для підвищення піддатливості й газопроникності у формові і стрижневі суміші вводять також спеціальні добавки (кам'яновугільний пил, мазут, тирсу тощо).

Найбільш широко використовують облицьовувальні, наповнювальні та єдині формові суміші.

Облицьовувальною сумішшю вистилають робочу поверхню ливарної форми, яка контактує з рідким металом. При формуванні її наносять на модель завтовшки 15...20 мм і виготовляють із свіжих піску та глини з добавкою протипригарних матеріалів.

Наповнювальну суміш насипають зверху облицьовувальної, заповнюючи остаточно ливарну форму. Цю суміш виготовляють із оборотної, переробленої після вибивання опок, суміші з добавкою 5...10 % свіжих піску та глини.

Єдині суміші використовують у масовому виробництві при машинному формуванні для заповнення всього об'єму ливарної форми. Виготовляють їх з оборотної суміші з добавкою до 50 % свіжих піску та глини.

За станом форми перед заливанням металом розрізнюють суміші для виготовлення таких форм: сирих, підсушених, сухих, хімічно тверднучих і самотверднучих.

Сирі форми виготовляють з великої кількості оборотної суміші й використовують для невідповідальних виливків із чавуну, сталі і кольорових сплавів до 3000 кг.

Підсушені (напівсухі) форми виготовляють з облицьовувальної суміші, яка містить 2...4% швидкотверднучих зв'язувальних закріплювачів. Такі форми використовують для відповідальних виливків із чавуну і сталі з поверхнями значної протяжності (станини, столи верстатів тощо).

Сухі форми виготовляють із суміші з більш високим вмістом глини і меншою кількістю оборотної суміші, тобто більш міцних і менш газопроникних і піддатливих.

Хімічно тверднучі форми виготовляють із сумішей, які містять рідке скло, швидко тверднуть при продуванні вуглекислим газом. Такі суміші підвищують продуктивність при формуванні в 3...5 разів.

Самотверднучі форми і стрижні виготовляють із рідких самотверднучих сумішей (РСС). Опоки і стрижневі ящики заливають сумішшю, в яку вводять хімічні реагенти, що переводять суміш в рідкотекучий стан. РСС добре заповнює всі звивини форми або стрижневого ящика. Відпадає потреба в ущільненні суміші, оскільки РСС твердне по всьому об'єму при нормальній температурі за 30...40 хв.

Стрижнева суміш служить для виготовлення стрижнів, які перебувають у складніших робочих умовах, ніж форма, оскільки вся їх поверхня, за винятком знаків, оточена розтопленим металом. Під дією високої температури металу в стрижні вигоряють органічні складники, а під час охолодження відливки він стискається за рахунок усадки металу. Ось чому стрижень порівняно з формою повинен мати вищу міцність, газопроникність, податливість і вогнетривкість. Водночас опір руйнуванню стрижня під час вибивання його з відливки має бути незначний.

Головними складниками стрижневих сумішей є пісок і зв'язувальна речовина (синтетична смола, рідке скло, природна смола, декстрин, сульфітіго-спиртова барда, сульфітний щолок, цемент, рослинна олія тощо). Для захисту відливки від пригару поверхню стрижня покривають тонким шаром протипригарного матеріалу.

Ручне формування в опоках застосовується для виготовлення середніх і дрібних виливок. У залежності від виробу формування проводять в двох, трьох і більше опоках.

У роботі ми ознайомимося з технологічним процесом формування в двох опоках за рознімною моделлю.