- •X. Проектування вентиляції при виконанні робіт

- •XI. Охорона праці та техніка безпеки при проведенні робіт

- •11.1.Охорона праці при будівництві підземних споруд закритим способом

- •11.2.Механізація робіт при проходці горизонтальних виробок

- •11.3.Охорона праці при роботі зі спеціальним оснащенням

- •11.4.Пожежна безпека

- •Література

Зміст

Зміст 3

I. Вступ 4

ІІ. Інженерно-геологічні умови 4

III. Проектування поздовжнього профілю тунелю 4

IV. Обґрунтування вибору типу оправи 4

V. Проектування конструкцій збірних кругових оправ. 4

5.1.Варіант №1 4

5.2.Варіант №2 4

5.3.Варіант №3 4

VI Техніко економічне обґрунтування варіантів оправ. 4

6.1.Варіант №1 4

6.2.Варіант №2 4

6.3.Варіант №3 4

6.4.Зведена таблиця витрат праці на спорудження тунелю 4

VII. Статичний розрахунок оправи тунелю 5

7.1.Визначення навантажень. 5

7.2. Розрахунок оправи за методом О. Ю. Бугаєвої 6

7.3. Перевірка оправи на міцність 8

VIII. Визначення основних параметрів щита 10

8.1. Розрахунок електровозної відкатки 11

8.2. Монтаж оправи 12

8.3. Нагнітання піщано-цементного розчину за оправу 13

8.4. Чеканка швів 14

XI. Побудова циклограми виробництва робіт 15

X. Проектування вентиляції при виконанні робіт 17

XI. Охорона праці та техніка безпеки при проведенні робіт 18

11.1.Охорона праці при будівництві підземних споруд закритим способом 18

11.2.Механізація робіт при проходці горизонтальних виробок 18

11.3.Охорона праці при роботі зі спеціальним оснащенням 19

11.4.Пожежна безпека 20

Література 20

|

I. Вступ Основним завданням курсового проекту є закріплення теоретичних знань і набуття практичних навичок у розрахунку і проектуванні збірних тунельних оправ кругового обрису й основних етапів виконання робіт зі спорудження тунелів щитовим способом. Щитовий спосіб спорудження тунелів заснований на застосуванні спеціального агрегату – прохідного щита. Щит уявляє собою рухоме металеве кріплення, яке надійно огороджує забійну зону від оточуючого ґрунтового масиву. Під його захистом виконують основні операції прохідного циклу : розробку ґрунту, кріплення забою, вивіз ґрунту. До особливостей щитового способу треба віднести вузькість фронту робіт, які концентруються в межах щита та виконуються одночасно. Та максимальне наближення до місця забою місця спорудження оправи. Щитова проходка є основним способом спорудження тунелів у м’яких і нестійких породах, у складних інженерно-геологічних умовах , а також під час будівництва міських і підводних тунелів. Під час виконання курсового проекту необхідно вирішити такі основні питання:

ІІ. Інженерно-геологічні умови На відміну від більшості інженерних споруд, які розташовуються на поверхні землі або частково заглиблені в неї, тунельні конструкції повністю знаходяться в товщі гірничих порід, стан та характеристика яких визначає вибір типу конструкції та методи її побудови, глибина закладення, а також положення тунелю в плані та профілі. Породи уламкового походження складаються з продуктів механічного руйнування більш ранніх порід. За величиною і формою складаючих часток, а також за ступенем їх цементації вони поділяються на грубоуламкові – псефіти, піщані – псаміти, алевролітові – алеврити та глинисті – пилити. У завданні до курсового проекту мені було задано ґрунт алевроліт (щільна, тверда, різноманітного окрасу лісовидна зцементована порода, яка розколюється на частинки з гострими кутами) із такими характеристиками : ґрунт скальний із жорсткими цементаційними зв’язками різної кріпості,осадочний. Мінеральний склад: складається з тонко роздрібнених частинок кварцу, польового шпату, глинистих мінералів, іноді присутні карбонати та железисті мінерали. Характерні ознаки-твердий, царапає скло, тонкозернистий, відносно важкий, утворюється при цементації дисперсних осадочних пилуватих ґрунтів - ліс, супіски,суглинки.

Глибина закладки тунелю 51 м, довжина дільниці – 1020м.

III. Проектування поздовжнього профілю тунелю У завданні зазначається назва тунелю за місцеположенням (гірський) і призначенням (залізничний одноколійний). Перевальні тунелі, які забезпечують перетин висотних перешкод, влаштовують, як правило, на прямій. У поздовжньому профілі тунелі влаштовують односкатні та двоскатні. Односкатний профіль мають тунелі, що влаштовуються при розвитку лінії, тому що їх використовують для набору висоти. Двоскатний профіль мають перевальні та підводні тунелі. Двоскатні тунелі забезпечують природну тягу лише при наявності вентиляційних шахт, але є більш зручними в експлуатації і не потребують штучного водовідведення при проходці. За завданням

в мене гірський залізничний одноколійний

тунель. Для залізничних тунелів

мінімальний уклон за умовами водовідводу

повинен бути не менше 3 ‰. При з’єднанні

двох дільниць колії різниця між їх

ухилами повинна становити не більше

6 ‰, тобто ухил дільниці, який

поєднується із мінімальним ухилом

профіль

IV. Обґрунтування вибору типу оправи На вибір типу оправи і визначення основних параметрів тунелю вирішальний вплив мають інженерно-геологічні умови розташування тунелю (геологія і гідрогеологія, положення тунелю відносно поверхні землі і границь пластів породи, його діаметр). Оцінка інженерно-геологічних умов при виборі типу тунельної оправи виконується з таких позицій. У будь-яких породах, а особливо зволожених, оправа повинна бути водостійкою проти випадкової, поверхневої або підземної води. Конструкцію оправи обирають в залежності від характеру породи. Чим слабша порода і більший діаметр тунелю, тим більша жорсткість повинна бути у кільця оправи. При збільшенні діаметру важко забезпечувати необхідну жорсткість. Для забезпечення водонепроникності оправи при впливі випадкових або поверхневих вод, достатньо виконати гідроізоляцію всіх швів між елементами, болтових отворів і отвору для нагнітання розчинів за оправу. У не

зволожених, напівскельних і скельних

породах

Рис.1.Габарит наближення будівлі За завданням я маю ґрунт алевроліт ,f = 2,4. Виходячи з цього приймаю: Варіант №1 – оправа з залізобетонних тюбінгів (бетон класу В30); Варіант №2 – оправа з залізобетонних блоків (бетон класу В30); Варіант №3 – оправа з залізобетонних блоків (бетон класу В40); Внутрішній радіус всіх варіантів обробок приймаємо – 4,0 м.

Варіант1

Варіант2 Варіант3

V. Проектування конструкцій збірних кругових оправ. Оправу для тунелів, що проходять щитами, проектують звичайно збірної конструкції з круговим обрисом. Внутрішній діаметр оправи автодорожніх тунелів повинні задовольняти габариту наближення споруд та обладнання ГОСТ 24451-80. Основні розміри цього габариту залежать від категорії дороги та інтенсивності руху автотранспорту. В автодорожніх тунелях зводять один тротуар шириною 1 метр, а при інтенсивності пішохідного руху більш ніж 1000 пішоходів на годину – два тротуари шириною по 1 метру кожний. При проектуванні поперечного перерізу обробок автодорожніх тунелів слід враховувати також необхідність розміщення вентиляційних каналів. Конструктивні рішення збірних залізобетонних кругових обробок відрізняються типом поперечного перерізу елементів (тюбінги, блоки ребристого і суцільного перерізу); типом поздовжніх стиків у кільці; характером зв’язку між суміжними кільцями; числом типорозмірів елементів у кільці. Для попереднього визначення товщини блоків і висоти бортів тюбінгів можна користуватися емпіричною формулою:

де Rв= 4,0м – внутрішній радіус оправи;

n = 9 – для залізобетонних блоків з бетону класу В40.

5.1.Варіант №1 Варіант №1– оправа з залізобетонних тюбінгів (бетон класу В30).

Приймаємо

Rв= 4,0м – внутрішній радіус оправи; Rз= 4,25м зовнішній радіус оправи; Кількість блоків–11, нормальних блоків–8, суміжних блоків–2, замковий – 1. Ширина кільця визначає масу елемента, а отже, і вантажопідйомність механізму для монтажу оправи. Але чим більше ширина кільця, тим менше цей показник і тим менші витрати на будівництво тунелю. З

урахуванням викладених вимог ширину

кільця можна призначати для тунелів

середніх і великих діаметрів ( Ширину кільця призначаємо в = 1м. Кількість елементів у кільці для зниження трудовитрат на монтаж і гідроізоляцію поздовжніх стиків повинна бути по можливості мінімальною, маса елемента не повинна перевищувати 1.0 –3,0 т, а довжина дуги по зовнішній стороні – не більше 2,0 – 3,0 м. Робимо перевірку: Lпов = 2πRзов =26,69 м, а довжина одного нормального тюбінгу — 2,67 м. М1 = Gпов /11=11.33/11=1.03 т. Задаємось центральним кутом нормального елементу-36º00'

Центральний кут замкового елементу – 08º00'. Ширина замкового елементу – 558,5 мм. Центральний кут нормального блоку – 36º00'. Центральний кут суміжного блоку – 32º00'.

5.2.Варіант №2 Варіант №2– оправа з залізобетонних блоків (бетон класу В30).

Приймаємо h = 20см. Rв= 4,0м – внутрішній радіус оправи; Rз= 4,2м зовнішній радіус оправи; Кількість блоків–13, нормальних блоків–8, половина нормального – 1, суміжних блоків – 2, замковий – 1, лотковий – 1. Робимо перевірку: Lпов = 2πRзов =25,12 м, а довжина одного нормального тюбінгу — 2,51 м. М1 = Gпов /11=12,87/13=0,99 т. Задаємось центральним кутом нормального елементу-36º00'

Центральний кут замкового елементу – 08º00'. Ширина замкового елементу – 414 мм. Центральний кут нормального блоку – 31º00'. Центральний кут суміжного блоку – 28º00'. Центральний кут лоткового блоку – 35º00'.

5.3.Варіант №3 Варіант №3– оправа з залізобетонних блоків (бетон класу В40).

Приймаємо h = 20см. Rв= 4,0м – внутрішній радіус оправи; Rз= 4,2м зовнішній радіус оправи; Кількість блоків–13, нормальних блоків–8, половина нормального – 1, суміжних блоків – 2, замковий – 1, лотковий – 1. Робимо перевірку: Lпов = 2πRзов =25,12 м, а довжина одного нормального тюбінгу — 2,51 м. М1 = Gпов /11=12,87/13=0,99 т. Задаємось центральним кутом нормального елементу-36º00'

Центральний кут замкового елементу – 08º00'. Ширина замкового елементу – 414 мм. Центральний кут нормального блоку – 31º00'. Центральний кут суміжного блоку – 28º00'. Центральний кут лоткового блоку – 35º00'.

VI Техніко економічне обґрунтування варіантів оправ. Техніко-економічне порівняння варіантів обробок виконується для визначення найбільш ефективної конструкції у економічному, технологічному та експлуатаційному аспекті. Варіанти слід порівнювати не тільки за кошторисною вартістю спорудження тунелю, а і за експлуатаційними витратами та економічною ефективністю. Для порівняння варіантів підраховуємо трудовитрати на один метр довжини тунелю для різних варіантів обробок.

де k – коефіцієнт розрихлення k=1,8;

де n – кількість поздовжніх швів.

6.1.Варіант №1

1.Vр = 3,14·4,252·1,0=56,72м3 2.Vн=56,72·1,8=103м3 3.Vк=3,14·0,7· (4,252 – 4,02)·1,0=4,53м3 4.Gк=2,5·4,53=11,33т 5. Sк=2·3,14·4,25·1,0=26,69м2 6. L=2·3,14·4,0·1,0+11=36,12м. Таблиця 1

6.2.Варіант №2

1.Vр = 3,14·4,22·1,0=55.39м3 2.Vн=55.39·1,8=99.7м3 3.Vк=3,14·1· (4,22 – 4,02)·1,0=5.15м3 4.Gк=2,5·5.15=12.87т 5. Sк=2·3,14·4,2·1,0=26,38м2 6. L=2·3,14·4,0·1,0+13=38.12м. Таблиця 2

6.3.Варіант №3

1.Vр = 3,14·4,22·1,0=55.39м3 2.Vн=55.39·1,8=99.7м3 3.Vк=3,14·1· (4,22 – 4,02)·1,0=5.15м3 4.Gк=2,5·5.15=12.87т 5. Sк=2·3,14·4,2·1,0=26,38м2 6. L=2·3,14·4,0·1,0+13=38.12м.

Таблиця 3

6.4.Зведена таблиця витрат праці на спорудження тунелю Таблиця 4

На підставі даної таблиці можна зробити висновок, що найменші витрати праці на спорудження одного погонного метру тунелю має варіант №1 – збірна залізобетонна оправа з тюбінгів ( бетон класу В30 ), він є найбільш економічним. І тому з технічних міркувань до розрахунку приймаємо Варіант №1

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

VII. Статичний розрахунок оправи тунелю 7.1.Визначення навантажень. Статичний розрахунок оправи слід проводити для можливих несприятливих сполучень основних та додаткових навантажень. Основними навантаженнями є постійні навантаження, які діють в експлуатаційній стадії: а) власна вага оправи; б) вертикальний тиск порід; в) горизонтальний тиск порід – активний або пасивний (у вигляді пружного відпору); г) гідростатичний тиск підземних вод; д) рухоме навантаження від транспорту в автошляхових тунелях (при побудові проїзної частини по перекриттю). Додатковими є тимчасові навантаження, які діють головним чином у будівельній стадії: а) поздовжній тиск щитових гідроциліндрів; б) вага механізмів для збирання оправи (блокоукладальників); в) тиск розчину, що нагнітається за оправу. В курсовому проекті ми виконуємо розрахунок оправи в експлуатаційній стадії і робимо перевірку її елементів на міцність (за першим граничним станом). «Метод зрушуючого склепіння»

де

середня розрахункова

інтенсивність складає за результатами

досліджень для глинястих порід не

менш ніж

кільця оправи (приймається

за проектним об’ємом, який визначено

при проектуванні варіантів);

Розрахункове значення

власної ваги оправи визначається

множенням на коефіцієнт перевантаження

7.2. Розрахунок оправи за методом О. Ю. Бугаєвої Оправу тунелів, які споруджують у стійких та міцних породах, слід визначати з урахуванням пружного відпору порід. У цьому випадку може бути рекомендований метод, О. Ю. Бугаєвої як найбільш простий, але за точністю результатів він не поступається іншим методам розрахунку [3, 4].

Суть метода О. Ю. Бугаєвої

полягає у тому, що епюра пружного

відпору передбачається відомою.

Передбачувана епюра описується

тригонометричними кривими. Вигляд

тригонометричних кривих:

де

Канонічними рівняннями

деформації такої системи є

Для оправи постійної

жорсткості зусилля в перетинах

(згинаючий момент

1. Зусилля в перетинах від гірського тиску:

де

де

2. Зусилля в перетинах від

власної ваги оправи

де

3. Зусилля в перетинах від

тиску ґрунтових вод

Повні зусилля знаходяться

як сума зусиль, визначених за наведеними

вище формулами

Рис. 7.2.1. Розрахункова схема для розрахунку оправи методом О. Ю. Бугаєвої

Епюра моментів и сил

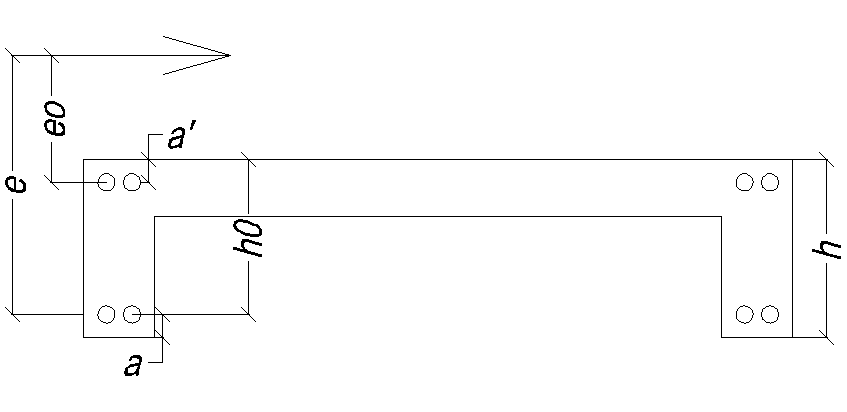

7.3. Перевірка оправи на міцність Після визначення згинаючих моментів і нормальних сил у перетинах оправи із максимальним згинальним моментом проводять перевірку на міцність. Для цього визначають два перетини із максимальними згинаючими моментами різних знаків, розглядаючи блоки оправи як елементи, що працюють в умовах стиснення з вигином. Перед проведенням перевірки оправи на міцність слід провести її армування, виходячи із правила симетричного армування блоку чи тюбінгу, тобто розміщення однакової кількості арматури в розтягнутій та стиснутій зонах. Для поздовжньої робочої арматури застосовуємо стержні діаметром 12 мм.

2. Попереднє визначення площі арматури:

3. Площа поперечного перетину одного стержня становить:

4. Визначення кількості стержнів робочої арматури:

5. Фактична площа арматури становить:

6. Площа розтягнутої та стиснутої арматури

7. Визначення ексцентриситету

нормальної сили

Далі розрахунок продовжуємо в перерізі 1.

8. Перевірка тюбінгів на

міцність проводять за формулою

розрахунку перерізів, які працюють в

режимі позацентрового стиску

де

VIII. Визначення основних параметрів щита

1. Повна довжина щита

де

2. Довжина ножової частини

3. Довжина опорного кільця

де

де

5. Внутрішній діаметр оболонки

щита

Зовнішній діаметр щита складає:

де

6. Відношення

7.Приблизна вага щита

8.Величину необхідного повного зусилля щитових гідроциліндрів слід визначати по величині питомого опору руху щита:

9.Загальна сила граничного опору R

10.Опір щиту породи по лобовій поверхні R1=0 у породах із міцністю f >1

11.Опір щиту породи по

зовнішній поверхні

12.Опір щиту частини кріплення, яке розміщене під хвостовою оболонкою

13.Опір щиту частини

щитового комплексу, який переміщується

разом зі щитом

10. Зусилля одного гідроциліндра дорівнює:

де

8.1. Розрахунок електровозної відкатки Сутністю розрахунку електровозної відкатки є визначення основних параметрів робіт по перевезенню породи, яка розроблюється за цикл прохідницьких робіт. Приймаємо електровоз К-7 та вагонетки УВД-2,5.

1. Визначаємо кількість

вагонеток

де

2. Визначаємо кількість

вагонеток

де

3. Тривалість рейсу

Тривалість руху потягу

де

Необхідна кількість електровозів по відкатці породи визначається:

Необхідна кількість електровозів округлюється в більшу сторону до цілого числа.

8.2. Монтаж оправи Елементи тунельної оправи подають безпосередньо, до захватного пристрою механічного укладальника на спеціальних вагонетках платформного типу. Для прикріплення залізобетонних тюбінгів до захвата укладальника звичайно використають болтові отвори, наявні в кругових бортах, або отвору в додатковому ребрі. До числа важливих умов ведення монтажних робіт, що забезпечують, правильність укладання й надійність роботи зібраного кільця оправи, ставиться особлива старанність очищення бортів, постановки болтових зв'язків і тимчасових оправлень конічної форми, натягу болтів. Постановка болтів і їхній натяг виробляються відразу після укладання, чергового тюбінга. Зборку нижніх тюбінгів варто виконувати особливо ретельно. Зборку, наступних тюбінгів допускається вести лише після перевірки правильності укладання попередніх. Ключовий тюбінг заводять на місце останнім, при його установці важіль укладальника переміщається радіально. Одночасно з укладанням тюбінгів повинна виконуватись установка гідроізоляційних шайб і натяг болтів за допомогою електричного або пневматичного інструмента, що забезпечує розрахункову напругу болтів з наступним догвинчуванням. При зболчуванні залізобетонних тюбінгів необхідно враховувати іншу - тимчасову роль болтових зв'язків, тому ступінь напруги болтів повинна бути обмежена за умовами міцності бортів. При збірці оправи особлива увага повинне бути звернене на забезпечення й збереження правильної кругової форми, що контролюється в кожному кільці вимірами величин горизонтального, вертикального й похилого діаметрів (припустимі відхилення ±25 мм). Необхідно стежити за тим, щоб кільцеві борти кожного зібраного кільця перебували в одній площині.

8.3. Нагнітання піщано-цементного розчину за оправу Основне призначення нагнітання піщано-цементних розчинів за оправу полягає в заповненні порожнин, із метою запобігання деформацій від власної ваги, попередження розвитку гірського тиску, попередження осідання поверхні й деякого поліпшення гідроізоляції оправи. Нагнітання підрозділяється на первинне, повторне й контрольне. Для первинного нагнітання можна застосовувати гравій і цементно-піщані розчини. Повторне й контрольне нагнітання при заповненні порожнеч за оправу здійснюють цементним молоком. Матеріалами для нагнітання служать: сухий гравій або крупний пісок, однорідної фракції, не утримуючих сторонніх домішок; цементно-піщані розчини на цементах всіх сортів, в умовах агресивного середовища - приготовлені з спеціальними добавками. Нагнітання сухого матеріалу необхідно виконувати за допомогою пневматичних гравіє-нагнітаючих, розташованих на допоміжному візку, під тиском 3—5 кг/см2. Правильно підібраний состав розчину забезпечує однорідне, міцне й щільне заповнення. Состав розчину підбирається залежно від умов водо насичення породи. Первинне нагнітання необхідно виконувати негайно після монтажу оправи. Після закінчення робіт з нагнітання й одне-дводобової витримки контролюють якість виконаних робіт ретельним оглядом і перевіркою всіх отворів для нагнітання й ведуть їхній облік у спеціальному журналі. Якщо буде потреба проводиться додаткове нагнітання. Контрольне нагнітання, проведене з метою заповнення тріщин, здійснюється за допомогою поршневого насоса під тиском відставанням на 30—50 м від забою. Після закінчення всіх робіт з нагнітання, отвори в оправі повинні бути щільно закриті за допомогою металевих пробок з азбестоцементними шайбами.

8.4. Чеканка швів Вода може проникати в тунель через болтові отвори, шви, отвори для нагнітання, а також мікротріщини. Необхідно робити чеканку канавок за допомогою спеціальних замазок або шнурів, що ущільнюють пневматичними карбувальними молотками. Матеріалами для таких ущільнювачів можуть бути цементи високих марок, освинцьований шнур і полімерні смоли. Шви між тюбінгами перед заповненням ізоляційними матеріалами повинні бути ретельно очищені від бруду й масел. Цей процес звичайно виконують за допомогою піскоструминних апаратів або механічних щіток. Робітники, що ведуть очищення, повинні бути захищені спеціальними шоломами-респіраторами. При ущільненні замазки в чеканці швів бетонних і залізобетонних блоків необхідно вживати заходів проти їхніх ушкоджень. Для цього на піки рубильно - чеканючих молотків надягають пружні наконечники. Матеріалами для гідроізоляції стиків бетонних і залізобетонних елементів оброблення служать спеціальні замазки, що мають в основі водонепроникний без усадочний цемент (ВБЦ) або полімерні матеріали у вигляді епоксидно-фуранової мастики. Всі гідроізоляційні роботи необхідно вести за принципом потоковості при двох або трьох допоміжних візках можливо ближче до щита, але там, де положення кілець у породі повністю стабілізувалося (на відстані 30 м від щита). Роботи повинні проводитися ланковим методом із забезпеченням можливості підвищення продуктивності праці. Робочі площадки візка розташовані так, що з них забезпечений вільний доступ до будь-якого місця периметра тунельного оброблення й виконання операцій нагнітання, переболчування, очищення й чеканка швів і монтажних робіт без перерви руху тунельного транспорту.

XI. Побудова циклограми виробництва робіт При щитовому способі проходки тунелів комплексна механізація робіт передбачає безперервне і одночасне виконання механізованим способом всіх основних і допоміжних операцій від забою до дільниці тунелю, який вже споруджено. Циклограма відображає технологічну послідовність робочих процесів при спорудженні тунелю і витрати часу на їх виконання, а також характеризує швидкість проходки конкретної дільниці тунелю. Циклограма складається виходячи із об’єму робіт, складу ланки, трудовитрат на виконання роботи. Побудова циклограми починається після розрахунку тривалості роботи, яка виконується. Після отримання тривалості всіх робіт, їх наносять на графік .

|

X. Проектування вентиляції при виконанні робіт

Штучну вентиляцію підземних виробок слід застосовувати на усіх стадіях тунельних та будівельно-монтажних робіт, а також в період тимчасової перерви в процесі прохідницьких робіт.

Кількість повітря, яке потрібно для вентиляції виробок, визначається за максимальною кількістю людей, одночасно зайнятих на підземних роботах, виходячи із норми не менше 6 м3/хв на людину і проводиться за формулою:

![]() де 6 (м3/хв)

– норма подачі свіжого повітря на одну

людину;

де 6 (м3/хв)

– норма подачі свіжого повітря на одну

людину;

![]() – найбільша кількість людей, які

знаходяться в тупиковій виробці.

– найбільша кількість людей, які

знаходяться в тупиковій виробці.

Отриману кількість повітря

перевіряють за швидкістю його руху по

підземній виробці, яка повинна становити

![]() м/с:

м/с:

![]() де

де

![]() – площа перетину виробки, що вентилюється.

– площа перетину виробки, що вентилюється.

Якщо швидкість руху повітря

менше 0,25 м/с,

то кількість повітря (м3/с)

для вентиляції визначається

![]() .

.

Розрахункова продуктивність

вентилятора (м3/с)

буде дещо більше через компенсацію

втрати повітря через нещільності

трубопроводу

![]()

де

![]() – емпіричний коефіцієнт доставки, який

знаходиться:

– емпіричний коефіцієнт доставки, який

знаходиться:

![]()

![]() – коефіцієнт питомої стикової

повітряпроникливості, який дорівнює

0,001;

– коефіцієнт питомої стикової

повітряпроникливості, який дорівнює

0,001;

![]() – діаметр труб в м;

– діаметр труб в м;

![]() – довжина трубопроводу в м

(але не більше 200 м);

– довжина трубопроводу в м

(але не більше 200 м);

![]() – довжина ланки труби в м;

– довжина ланки труби в м;

![]() – аеродинамічний опір трубопроводу.

– аеродинамічний опір трубопроводу.

Аеродинамічний опір трубопроводу

![]() (в кіломюргах)

складає:

(в кіломюргах)

складає:

![]() де

де

![]() – коефіцієнт аеродинамічного опору.

– коефіцієнт аеродинамічного опору.

Статичний напір

![]() в вентиляційному

трубопроводі

в вентиляційному

трубопроводі

![]() мм

вод. ст.(даПа)

мм

вод. ст.(даПа)

Після розрахунку коефіцієнту

доставки

![]() та статичного напору

та статичного напору

![]() та задавшись значенням максимального

коефіцієнту корисної дії

та задавшись значенням максимального

коефіцієнту корисної дії

![]() =0,3,

знаходимо швидкість повітря через

вихідний отвір вентилятора

=0,3,

знаходимо швидкість повітря через

вихідний отвір вентилятора

![]()

Площа вихідного отвору

вентилятору

![]() дорівнює

дорівнює

![]()

Знайшовши площу вихідного

отвору вентилятору

![]() підбираємо його назву

СВМ-6м.

підбираємо його назву

СВМ-6м.

XI. Охорона праці та техніка безпеки при проведенні робіт

11.1.Охорона праці при будівництві підземних споруд закритим способом

До початку робіт по проходці підземних виробок всі особи технічного нагляду і бригадири (ланкові) прохідницьких бригад повинні бути ознайомлені під розпис в журналі інструктажу з геологічними, гідрогеологічними, екологічними умовами ділянки, з радіаційною обстановкою і вимогами радіаційної безпеки, а також з розташуванням підземних споруд, що діють, а також комунікацій, що знаходяться в зоні робіт. Будівництво підземних споруд закритим способом повинне супроводжуватися постійним геологічним обслуговуванням.

Тимчасове кріплення підземних виробок повинне проводитися відповідно до ПВР і паспорту кріплення. Паспорт складається відповідно до Інструкції по складанню паспортів кріплення підземних виробок. При зміні інженерно-геологічних або інших умов паспорта кріплення повинні бути негайно переглянуті. При зміні інженерно-геологічних умов данні про це видає геологічна служба із записом в спеціальному журналі. Ведення підземних робіт без затвердженого паспорта кріплення або з його порушенням забороняється. Робітники і особи технічного нагляду ділянки повинні бути ознайомлені до початку робіт з паспортом кріплення виробок під розпис.

11.2.Механізація робіт при проходці горизонтальних виробок

Типи машин і механізмів для розробки породи і зведення обробки визначаються ПОБ. Для монтажу або демонтажу елементів збірних обробок підземних виробок належить застосовувати механічні укладальники. При знятті елементів обробки в ПВР повинні бути передбачені заходи по запобіганню затоплення тунелю або випуску грунтових мас. До управління механізмами допускаються особи, що мають відповідну кваліфікацію.

До початку робіт по монтажу збірної обробки укладальник, опори і кронштейни, по яким він пересувається, повинні бути ретельно оглянуті машиністом укладальника і черговим електрослюсарем. Результати огляду повинні бути занесені в журнал прийому-здачі змін. Лице технічного нагляду зобов'язані вжити заходів по усуненню несправності до початку робіт

При виконанні монтажних робіт забороняється прибирати з-під монтуючих елементів обробок висувні балки укладальника до повного замикання кільця збірної обробки.

Монтаж обробок вище за горизонтальний діаметр повинен здійснюватися із спеціальних висувних майданчиків з огорожею. Конструкція цих огорож встановлюється ПВР.

,

,