- •Предпроектные исследования вагонных деталей и узлов

- •Часть I

- •Определение технико-экономических параметров и линейных размеров проектируемого вагона

- •Последовательность определения основных параметров вагона

- •Оформление работы

- •Расчетная работа № 2 вписывание модернизированного вагона в габарит

- •Порядок выполнения работы

- •Порядок выполнения работы

- •Содержание отчета

- •Расчет и выбор подшипников качения Цель работы

- •Порядок выполнения работы

- •Содержание отчета

- •Расчет цилиндрической витой пружины Цель работы

- •Порядок выполнения работы

- •Содержание отчета

- •Список литературы

Содержание отчета

Исходные данные для расчета, цель работы, расчетная схема оси колесной пары с указанием основных размеров, расчет с необходимыми комментариями, выводы.

Расчетная работа № 4

Расчет и выбор подшипников качения Цель работы

Подобрать подшипники качения, обеспечивающие необходимую динамическую грузоподъемность для модернизируемого вагона, соответствующие действующим нормативным документам.

Роликовые подшипники являются главной составной частью буксового узла, а все остальные элементы предназначены для обеспечения их надежной работы.

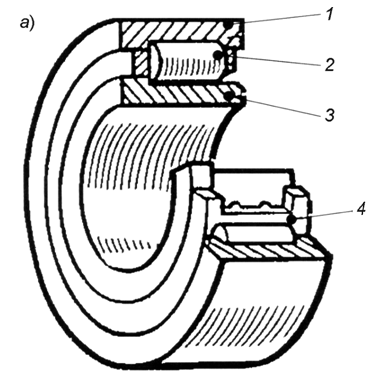

Схемы подшипников приведены на рисунках 5, 6.

1 — наружное кольцо;

2 — ролики; 3 — внутреннее кольцо; 4 — сепаратор; 5 — упорное кольцо

Рисунок 5 – Радиальный подшипник Рисунок 5 – Общий вид деталей подшипника

Каждый подшипник состоит из внутреннего и наружного колец. Между кольцами помещаются ролики, которые с помощью сепаратора (клетки) удерживают их на одинаковом расстоянии друг от друга.

Внутреннее кольцо подшипника устанавливается на шейку оси колесной пары с натягом (неподвижно), а наружное кольцо свободно входит в корпус буксы. Поворачиваясь вместе с осью, внутреннее кольцо увлекает за собой ролики, каждый из которых вращается вокруг своей оси и перекатывается между наружным и внутренним кольцами по дорожкам качения. Свободное перемещение роликов обеспечивается радиальным и осевым зазорами, а также осевым разбегом.

Для работы роликовых подшипников с минимальным сопротивлением их заправляют (смазывают) консистентной (густой) смазкой

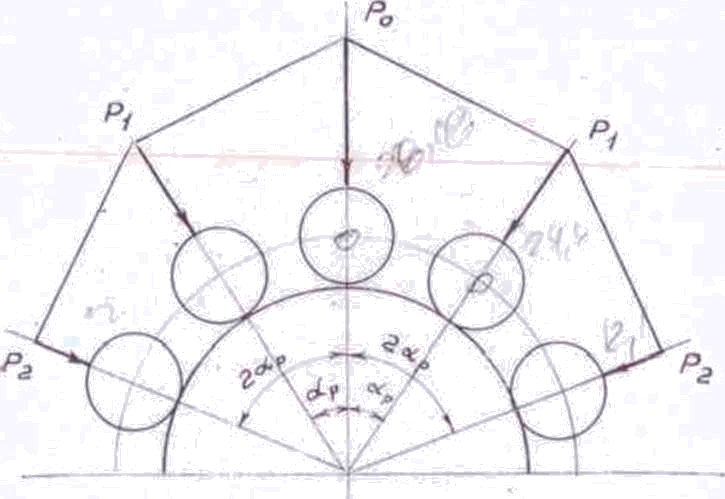

Долговечность буксовых роликовых подшипников определяется, главным образом, величиной контактных напряжений в месте соприкосновения роликов и наружных колец подшипников. При проектировании корпусов букс с роликовыми подшипниками обеспечивают рациональное распределение нагрузки между роликами. В буксах грузовых вагонов эта задача решается введением ребер жесткости, расположенных над серединами роликов. В такой буксе радиальная статическая нагрузка воспринимается пятью роликами: на верхний передается 26,2% нагрузки, на соседние с ним — по 24,6% и на крайние из пяти роликов — по 12,3% (рисунок 7).

Рисунок 7 -Распределение нагрузки между роликами подшипника

Порядок выполнения работы

Подбор подшипников проводится в следующей последовательности:

Определение эквивалентной радиальной нагрузки наподшипник

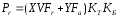

При расчете подшипников все радиальные и осевые нагрузки приводятся к условной (эквивалентной) радиальной нагрузке, которая определяется по следующей формуле:

(4.1)

(4.1)

где Fr– средняя постоянная радиальная нагрузка, Н (кгс);

Fа– средняя постоянная осевая нагрузка, Н (кгс);

X – коэффициент радиальной нагрузки;

Y– коэффициент осевой нагрузки;

Kб– коэффициент безопасности;

Kт– температурный коэффициент;

V–коэффициент вращения.

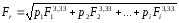

Средняя постоянная радиальная и оcевая нагрузки определяются на основании результатов динамических испытаний, по статистическим данным режима работы подшипника по формуле:

(4.2)

(4.2)

гдеР1, Р2, ..., Рi — соответственно повторяемость нагрузок F1, F2,…,Fi в долях единицы.

Число слагаемых в формуле (4.2) может быть различным в зависимости от количества учитываемых факторов. Для типовых вагонов (если это не оговорено специальными условиями) радиальная нагрузка, действующая на подшипник, определяется как постоянная статическая нагрузка брутто, равномерно распределенная на все подшипники вагона, при этом вагон в течение всего времени эксплуатации работает при полной номинальной нагрузке.

Осевая нагрузка определяется из условия действия на подшипник поперечных сил, вызванных центробежной нагрузкой при движении вагона по кривым, и горизонтальной нагрузкой, возникающей при вилянии вагона во время его движения по прямой. Центробежная сила должна быть определена ранее при вычислении сил, действующих на вагон, согласно заданию по курсовому или дипломному проекту. Осевая нагрузка, действующая на прямой, принимается равной 0,66 от центробежной нагрузки, воспринимаемой подшипниками на кривой. Принимается, что время движения по кривым составляет 25% всего рабочего времени подшипника, а время движения по прямым — 75%. Ввиду того, что количество правых и левых кривых можно принять равными друг другу, а на прямой попеременно нагружается то правый, то левый подшипник, каждый подшипник подвержен действию осевой нагрузки на кривой 12,5% времени работы, а на прямой — 37,5%.

Таким образом, коэффициенты pi в формуле (4.2) для осевой нагрузки принимают значения: p1 = 0,125; р2 = 0,375. Осевая нагрузка воспринимается на каждой колесной паре только одной буксой, а в ней— одним подшипником.

Цилиндрические роликовые подшипники рассчитываются только на радиальные нагрузки, а осевые нагрузки ими не воспринимаются, т.е. коэффициент у в формуле (4.1) равен нулю.

Шариковые радиальные и радиально-упорные подшипники в случае их применения в буксах скоростных вагонов воспринимают только осевые нагрузки. Для них в формуле (4.1) коэффициенты x=0 и y = 1. Значения x и у для радиально-упорных конических и радиальных самоустанавливающихся роликоподшипников принимаются в зависимости от соотношения радиальной и осевой нагрузок и угла контакта .

При

при

(4.3)

(4.3)

где е = 1,5 ctg;

– номинальный (начальный) угол контакта, равный углу между нормалью к зоне контакта ролика с дорожкой качения наружного кольца и плоскостью, перпендикулярной к оси подшипника.

Коэффициент вращения в формуле (4.1) при вращении внутреннего кольца принимается равным v = 1, а в случае вращения наружного кольцаv = 1,2. Коэффициент безопасности определяется в зависимости от характера нагрузки и ее распределения между подшипниками. При установке подшипников на шейке оси с дистанционными кольцами принимается kб = 1,3; бездистанционных колец — kб = 1,4. Температурный коэффициент для буксовых подшипников может быть принят равным kб = 1.

Установление долговечности подшипников

Под номинальной долговечностью (расчетным сроком службы) понимается срок службы подшипников (число оборотов или часов), в течение которого не менее 90% из данной группы идентичных подшипников при одинаковых условиях должны отработать без появлений признаков усталости металла. Номинальную долговечность L вычисляют на основе эквивалентной нагрузки Р и динамической грузоподъемности С по формулам:

для роликовых подшипников

(4.4)

(4.4)

для шариковых подшипников

(4.5)

(4.5)

где L– долговечность, млн*оборотов;

С – динамическая грузоподъемность, т.е. постоянная радиальная нагрузка, которую подшипник сможет воспринять в течение расчетного срока службы, исчисляемого в 1 млн*оборотов внутреннего кольца, Н (кгс).

Или

(4.6)

(4.6)

гдеLh – долговечность, ч;

n – частота вращения, об/мин.

Ввиду того, что определение срока службы в рабочих часах или оборотах для подвижного состава неудобно, при выборе буксовых подшипников рекомендуется принимать расчетную долговечность в километрах пробега, которая может быть определена по следующей формуле, тыс. км

(4.7)

(4.7)

где Dк – расчетный диаметр колеса, м.

При номинальном диаметре колеса 950 мм принимают Dк = 0,9 м; а при 1050 мм – Dк= 1 м.

Установлена следующая требуемая расчетная долговечность подшипников в буксах подвижного состава – у пассажирских вагонов 3 106 км, у грузовых – 1,5 106 км.

Определение необходимой динамической грузоподъемности подшипников

При расчете буксовых подшипников могут быть поставлены две задачи: проверка долговечности выбранных подшипников и выбор типа подшипников по заданной долговечности. При проектировании новой конструкции буксы подвижного состава решается вторая задача, т.е., установив заданную долговечность в тыс. км пробега, определяют необходимую динамическую грузоподъемность по формулам:

для роликовых подшипников:

(4.8)

(4.8)

для шариковых подшипников:

(4.9)

(4.9)

Выбор типа подшипника

По динамической грузоподъемности, пользуясь каталогами, специальными таблицами или справочниками, выбирают подшипники заданного типа (номер и основные размеры). Посадочный диаметр внутреннего кольца подшипников должен быть при этом известен на основе расчета шейки оси колесной пары на прочность. Тип посадки – согласно действующим нормативным документам.

Обозначение стандартных подшипников качения состоит из цифр и букв согласно ГОСТ 3189—46. По условному обозначению подшипника можно судить о величине его внутреннего диаметра, серии, типе, конструктивных особенностях и точности изготовления. Наряду со стандартными подшипниками на вагонах эксплуатируются опытные, условное обозначение которых начинается с букв ЦКБ, цифры в обозначении таких подшипников указывают только номер проекта (например ЦКБ-530, ЦКБ-1507). Некоторые из подшипников ЦКБ введены в ГОСТ. В каталогах или справочниках для каждого типа подшипника приводится его динамическая грузоподъемность.

При отсутствии в справочнике динамической грузоподъемности выбранного подшипника ее значение может быть определено, если известны число и размеры тел качения подшипника.

В таблице 4.1 приводятся основные параметры отечественных подшипников качения, применяемых в буксах пассажирских и грузовых вагонов.

Таблица 4.1 – Параметры отечественных вагонных буксовых подшипников

|

Тип подшипника |

Размеры подшипников, мм |

Размеры, мм, и колич. роликов в одном ряду |

Тип посадки |

Динамическая грузоподъемность |

|||||||

|

D |

d |

В |

z |

D |

leff |

|

|

||||

|

С цилиндрическими роликами: |

|

|

|

|

|

|

|

|

|||

|

42726ЛM, 42726Ж, 232726Л1, 232726Л2 |

260 |

130 |

80 |

14 |

32 |

50 |

Гор. |

495000 |

|||

|

72727Л2, 72727Г, 72727 |

280 |

135 |

93 |

13 |

36 |

55 |

Втул. |

573000 |

|||

|

ЦКБ-530, ЦКБ-530К2 |

300 |

135 |

102 |

14 |

40 |

62 |

Втул. |

756000 |

|||

|

ЦКБ-1507 |

260 |

120 |

86 |

14 |

36 |

55 |

Втул. |

606000 |

|||

|

ЦКБ-561, ЦКБ-562 |

280 |

135 |

93 |

13 |

36 |

55 |

Гор. |

573000 |

|||

|

ЦКБ-1530 |

250 |

130 |

88 |

16 |

30 |

57 |

Втул. |

581000 |

|||

|

42624, 52624 |

260 |

120 |

86 |

13 |

36 |

55 |

Гор. |

573000 |

|||

|

3232226Л2, 3042226Л1 |

230 |

130 |

80 |

16 |

28 |

50 |

Гор. |

481000 |

|||

|

3042226Л2, 3232226ЛЗ |

230 |

130 |

80 |

18 |

25 |

50 |

Гор. |

463000 |

|||

|

42822Л, 232822Л |

215 |

110 |

76 |

14 |

26 |

38 |

Гор. |

323000 |

|||

|

42620, 232720 |

215 |

100 |

73 |

14 |

28 |

42 |

Гор. |

375000 |

|||

|

Сферические (с бочкообразными роликами): |

|

|

|

|

|

|

|

|

|||

|

73727 |

280 |

136 |

93 |

16 |

35 |

31 |

Втул |

1456000 |

|||

|

93627 |

300 |

135 |

102 |

14 |

42 |

35 |

Втул |

1760000 |

|||

|

ЦКБ-1506 |

260 |

120 |

86 |

14 |

38 |

30 |

Втул |

1382000 |

|||

|

ЦКБ-1520 |

250 |

130 |

88 |

20 |

26 |

32 |

Втул |

1304000 |

|||

|

ЦКБ-1523 |

280 |

130 |

93 |

16 |

35 |

35 |

Гор. |

1607000 |

|||

|

Шариковые: |

|

|

|

|

|

|

|

|

|||

|

176226 |

230 |

130 |

40 |

|

|

|

Гор. |

150000 |

|||

|

176222 |

200 |

110 |

38 |

|

|

|

Гор. |

140000 |

|||

|

Примечание. Размеры подшипников: D — наружный диаметр, d — внутренний диаметр или диаметр посадочный втулки (диаметр шейки оси колесной пары), В — ширина подшипника. |

|||||||||||