- •Принимаем 100 шт.

- •3.Характеристика детали и условия её работы.

- •4. Выбор способа восстановления детали.

- •Дефекты:

- •Возможные способы устранения:

- •5. Схема технологического процесса.

- •6. План технологических операций.

- •7. Разработка операций по восстановлению ступицы колеса газ-69.

- •10. Расчет режимов обработки и норм времени на заварку отверстия под шпильку ступицы газ-69.

- •11. Расчет режимов обработки и норм времени на сверление отверстия под шпильку ступицы газ-69.

- •12. Назначение и устройство приспособления для восстановления ступицы автомобиля газ-69.

- •13. Техника безопасности на рабочем месте сварщика.

- •14. Заключение и выводы.

- •15. Используемая литература.

6. План технологических операций.

|

№ п/п |

Наименование и содержание операций |

Оборудование |

Приспособления |

Инструмент |

|

|

Рабочий |

Измерительный |

||||

|

1 |

Токарная Проточить посадочное место с припуском под наплавку. |

Токарный станок 1К62 |

|

Проходной резец ВК6 |

Штангенциркуль ШЦ-125-01. |

|

2. |

Наплавка Подготовить деталь и наплавить посадочное место под подшипник. |

Переоборудованный токарно-винтрорезный станок 1К62. Выпрямитель ВСА600/300. |

Наплавочная головка УАНЖ5. |

|

Штангенциркуль ШЦ-125-01. |

|

3 |

Токарная Проточить наплавленную поверхность под номинальный размер «как чисто». |

Токарный станок 1К62 |

|

Проходной резец с пластиной Т15К6 |

Микрометр нутромер 50-100 мм. |

|

4 |

Сверлильная Рассверлить отверстие, сняв изношенную резьбу. |

Сверлильный станок 2А-135 |

Приспособление для крепления ступицы на станке |

Сверло Р18 |

Штангенциркуль ШЦ-1-125-01 |

|

5 |

Наплавка Заварить отверстие |

. Выпрямитель ВСА600/300. |

Приспособление для крепления ступицы |

Электрод для сварки чугуна |

|

|

6. |

Разметка Разметить место сверления. |

|

Приспособление для крепления ступицы |

Кернер |

Шаблон для разметки отверстий. |

|

7 |

Сверлильная Просверлить отверстие нужного диаметра под нарезку резьбы. |

Сверлильный станок 2А-135 |

Приспособление для крепления ступицы на станке |

Сверло Р18 |

Штангенциркуль ШЦ-1-125-01 |

|

8 |

Слесарная Нарезать резьбу. |

|

Приспособление для крепления ступицы |

Метчикодержатель. Метчик.

|

Шаблон резьбовой. |

|

9 |

Мойка Промыть деталь |

Ванна с содовым раствором |

|

|

|

7. Разработка операций по восстановлению ступицы колеса газ-69.

Операция сверления

|

№ перехода |

Содержание перехода |

|

1 |

Установить ступицу в приспособление для крепления ступицы на станке |

|

2 |

Рассверлить отверстие с Ø12 до Ø14 на длине l=18 |

|

3 |

Измерить диаметр отверстия штангенциркулем ШЦ 125-01 |

|

4 |

Снять деталь |

Операция сверления

-

Исходные данные.

-

Деталь. Ступица заднего колеса ГАЗ-69

-

Диаметр отверстия: D-14; d=12.

-

Материал: Чугун КЧ-35-10 .

-

Твердость: HB 121-149.

-

Масса детали –менее 10 кг.

-

Оборудование: Сверлильный станок 2А-135.

-

Рабочий инструмент. Сверло Р18

-

Установка детали. Приспособление для крепления ступицы на станке

-

Положение детали. Вертикально.

-

Условия обработки – без охлаждения.

-

Размер производственной партии 1 деталь

Операция

наплавки

Операция

наплавки

|

№ перехода |

Содержание перехода |

|

1 |

Установить ступицу в приспособление для крепления ступицы |

|

2 |

Заварить отверстие под шпильку. |

Операция наплавки. Ступица заднего колеса ГАЗ-69.

-

Исходные данные.

-

Материал. Чугун КЧ-35-10.

-

Твердость: HB 121-149

-

Масса детали –менее 10 кг.

-

Оборудование: ВСА 600/300 .

-

Рабочий инструмент: электрод для чугуна.

-

Установка детали: приспособление для крепления ступицы.

-

Условия обработки – без охлаждения.

-

Операция сверления

|

№ перехода |

Содержание перехода |

|

1 |

Установить ступицу в приспособление для крепления ступицы на станке |

|

2 |

Просверлить отверстие Ø9,5 на длине l=18 |

|

3 |

Измерить диаметр отверстия штангенциркулем ШЦ 125-01 |

|

4 |

Снять деталь |

8.

Припуски на обработку.

8.

Припуски на обработку.

Определим припуски на обработку отверстия под шпильку ступицы ГАЗ-69. Перед наплавкой необходимо снять изношенную резьбу с припуском δ=1мм.

Тогда диаметр отверстия получится D=12+2=14мм.

Глубина отверстия 18мм. по заданию.

Рассверлить

заваренное отверстие, определив диаметр

сверла по формуле:![]() где d1-

внутренний диаметр резьбы d-внешний

диаметр резьбы p-шаг

резьбы.

где d1-

внутренний диаметр резьбы d-внешний

диаметр резьбы p-шаг

резьбы.

Тогда D сверла будет равно d1

Dсв.=d-2p=12-2*1,25=9,5мм.

9.

Расчет режимов обработки и норм времени

на рассверливание отверстия под шпильку

ступицы ГАЗ-69.

9.

Расчет режимов обработки и норм времени

на рассверливание отверстия под шпильку

ступицы ГАЗ-69.

![]()

d=12

Глубина отверстия 18 мм.

1) Определяем глубину резания по формуле:

![]() мм.

Где Дав-диаметр сверла.

мм.

Где Дав-диаметр сверла.

d-диаметр рассверливаемого отверстия.

2) Выбираем подачу из таблицы:

Sтаб=0,4 мм/об. Таб.№ 67

3) Корректируем по паспорту станка подачу:

Sскор.=0,43 мм/об.

4) По принятой подаче и диаметру инструмента определяем скорость резания по таблице № 68.

Vтаб.=26 м/мин.

5) Определяем расчётную скорость резания с учётом поправочных коэффициентов:

Vк.=Vтаб.*Kм*Kмр*Kох*Kот=26*1*0,5*1=13 м/мин. Где Kм по ТАБ.№ 58

Kмр по ТАБ.№ 59 Kох по ТАБ. №60 Kот по ТАБ.№ 61

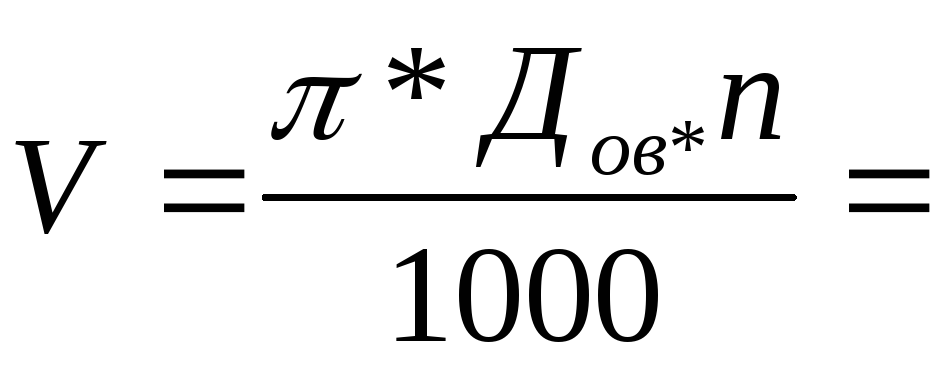

6) По скорректированной скорости определяем теоретическую частоту вращения шпинделя станка.

![]() об/мин.

об/мин.

7) Корректируем частоту вращения шпинделя по паспорту станка:

Nскор=275об/мин.

8)

Определяем фактическую скорость резания

соответствующую выбранной частоте

вращения шпинделя.

8)

Определяем фактическую скорость резания

соответствующую выбранной частоте

вращения шпинделя.

12,08

м/мин.

12,08

м/мин.

9) Определяем основное время по формуле:

![]() .

.

10) Определяем вспомогательное время по формуле:

![]() мин.

Где Туст по ТАБ.№ 63 Тпрох по ТАБ.№ 64.

мин.

Где Туст по ТАБ.№ 63 Тпрох по ТАБ.№ 64.

11) Определяем оперативное время по формуле:

Топ=То+Тв Топ=0,2+2=2,2 мин.

12) Определяем дополнительное время по формуле:

![]() К-ТАБ.№

65

К-ТАБ.№

65

13) Определяем штучное время:

Тшт=Топ+Тдоп=2,2+0,08=2,28 мин.

14) Определяем подготовительно-заключительное время по таблице № 66.

Тп.з.=5 мин.

15) Определяем техническую норму времени по формуле:

![]() q-количество

деталей в партии.

q-количество

деталей в партии.