Министерство общего и профессионального образования Свердловской области

ГБПОУ СО «Уральский техникум автомобильного транспорта и сервиса»

Выпускная квалификационная работа

На тему «Разработка принципов управления участка техничного обслуживания и ремонта сцепления легкового автомобиля Renault Logan»

Дипломная работа Исполнитель:

допущена к защите студент Яковлев С.С.

группы ТОР-40

специальность

«Техническое обслуживание и ремонт автомобиля»

МП

(подпись студента)

« » 20 г. « » 20 г. Нормоконтроль Руководитель:

Чесалин М.Б.

(подпись руководителя)

« » 20 г. « » 20 г.

Екатеринбург, 2018

СОДЕРЖАНИЕ

СОДЕРЖАНИЕ

|

ВВЕДЕНИЕ………………………………………………………………… |

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ВВЕДЕНИЕ (5 СТРАНИЦ)

Актуальность изучения автомобильной промышленности состоит в том, что автомобиль — это наиболее эффективное транспортное средство, значит имеет огромную роль в транспортной отрасли. Автомобильная промышленность, а именно мелкосерийное производство, в истории России начинает свое начало в начале двадцатого века, однако первый русский автомобиль с двигателем внутреннего сгорания был построен уже в 1896 году.

Начиная с двадцатого века ежегодно повышалось значение автомобильного транспорта. Самое основное назначение транспорта — это перевозки.

Автомобильный транспорт служит для подвоза к железнодорожным станциям, морским портам и речным пристаням важнейших грузов, для доставки грузов, прибывших на станции, в порты и на пристани, к потребителям. Автомобильный транспорт, широко применяемый на магистральных линиях, освобождает железные дороги от перевозок грузов на относительно небольшие расстояния. Автомобили в городах обслуживают промышленные и торговые предприятия, а в сельских местностях — колхозы и совхозы. Большую роль играют автомобили и для пассажирских перевозок.

В России с ее огромной территорией именно транспорт объединяет в единый комплекс буквально все отрасли экономики. Именно транспорт обеспечивает не только нормальную жизнедеятельность государства, но и его национальную безопасность и целостность. Он способен при высокой скорости движения и большой грузоподъемности, действуя во всякое время года и суток, в любую погоду и почти в любых дорожных условиях, обеспечить перевозку войск и грузов.

Транспорт имеет огромное значение для экономического и культурного сотрудничества России с другими странами, укрепления и развития экономической системы хозяйствования, в решении социально-экономических проблем, экспортируя отечественные грузовые автомобили.

Дальнейшее развитие автомобильного транспорта связано с повышением эффективности использования автотранспортных средств, совершенствованием структуры парка грузовых машин.

Повышенный рост числа автомобилей требует прироста количества станций технического обслуживаний, потому что в результате ремонта сохраняется значительный объем прошлого труда, а также ремонт способствует экономии материалов, идущих на изготовление новых автомобилей.

Работоспособность автомобиля поддерживается нескользкими комплексными методами:

-

воздействия, направленные на поддержание агрегатов, механизмов и узлов автомобиля в работоспособном состоянии в течение наибольшего периода эксплуатации;

-

воздействия, направленные на восстановление утраченной работоспособности агрегатов, механизмов и узлов автомобиля.

Комплекс мероприятий первой группы составляет систему технического обслуживания и носит профилактический характер, а второй - систему восстановления (ремонта).

Диагностирование позволяют оценить техническое состояние автомобиля в целом и отдельных его агрегатов, и узлов (сборочных единиц) без их разборок, выявить неисправности, для устранения которых необходимы регулировочные или ремонтные работы, а также прогнозировать ресурс надежной работы автомобиля.

В соответствии с действующей системой ТО и ТР диагностирование подразделяют на два типа:

-

общее Д–1, производится для определения технического состояния по принципу «исправно/неисправно»;

-

поэлементное Д–2 выявляет место, причину и характер неисправности.

Ремонт предназначен для восстановления и поддержания работоспособности механизма, узла агрегата и автомобиля в целом, устранения неисправностей, возникающих при работе и выявленных при ТО.

Ремонт подразделяется на:

-

текущий (ТР), производятся для устранения возникающих отказов и неисправностей и способствует выполнению установленных норм пробега до капительного ремонта при минимальных простоях;

-

капитальный (КР), предназначен для восстановления работоспособности автомобиля, его узлов и агрегатов, и обеспечения пробега до следующего капитального ремонта или списания.

Своевременное проведение технического обслуживания, диагностирования, а если необходимо и ремонта автомобиля есть залог к его долгой и эффективной работе, что в свою очередь является залогом успешной работы и высокой прибыльности всего автотранспортного предприятия, в котором этот автомобиль эксплуатируется.

Дипломная работа — это завершающий этап обучения по специальности «Техническое обслуживание и ремонт автомобильного транспорта». Она требует навыков в разработке технологических процессов ремонта автомобилей, в подборе технологического оборудования и экономическом обосновании принятых решений, в проектировании подразделения автомобильного транспорта.

Цель выпускной квалификационной работы — это систематизация, закрепления знаний и подведение итогов по профессиональным модулям и междисциплинарным курсам, а именно: Техническое обслуживание и ремонт автомобильного транспорта, Устройство автомобилей, Автомобильные эксплуатационные материалы, Экономика, Управление коллективом исполнителей, Черчение, Информатика, Охрана труда.

Выпускная квалификационная работа состоит

Задачи, которые стоят при выполнении работы:

-

Изучить литературу по техническому обслуживанию и ремонта автомобильного транспорта, охране труда.

-

Составить технологический раздел дипломной работы

-

Разработать технологический процесс технического обслуживания и ремонта сцепления Renault Logan

-

Рассчитать технико-экономические показатели автотранспортного предприятия

-

Разработать принципы управление участком технического обслуживания и ремонта сцепления

Выпускная квалификационная работа выключает в себя четыре раздела (главы).

Первый раздел – это технологический. Он включает в себя описание рассматриваемого автомобиля, его предысторию и техническую характеристику. Назначение, устройство, принцип действия сцепления автомобиля и основные характеристики деталей, входящих в нее, так же применяемые технологические жидкости. Далее в разделе рассматриваются виды технологических воздействий на подвижной состав, описывается инструменты и приборы для диагностических работ, технического обслуживания и ремонта, а также неисправности и методы обнаружение рассматриваемого механизма сцепления. Заключительным этапом раздела является технологический расчет участка ТО-2 на АТП, где производится корректировка исходных нормативов ТО и ТР, расчёт производственной программы ТО и ТР и выбирается технологическое оборудование для организации работ участка.

Второй раздел – экономический. На данном этапе работы производится расчет технико-экономических показателей деятельности АТП и проектируемого участка ТО-2. Для этого производится расчет численности работающих на участках, расчет фонда заработной платы основных рабочих, руководителей, специалистов служащих и их отчисления на социальные нужды, затем проводится расчет стоимости основных производственных фондов, далее составляется смета расходов по содержанию и эксплуатации оборудования, затем рассчитывается стоимость материалов и запасных частей. В заключении раздела производится калькуляция выполненных работ, с подсчетом себестоимости работ, прибыли по участку и стоимости то и ремонта.

Третьим разделом является аналитический. В данном разделе раскрывается тема дипломной работы: разработка принципов управления участка технического обслуживания и ремонта сцепления автомобиля. Во время преддипломной практики в организации ООО «Пропеллер» был проведен анализ деятельности автотранспортной организации, которая занимается предоставлением услуг по ТО и ремонту автомобилей, ее организационной структуры, исследование проблем предприятия. После проведения самостоятельных расчетов участка ТО и анализа деятельности действующей организации, разработаны принципы управления участком ТО и ремонта.

Заключительный этап работы – это охрана труда на предприятии по техническому обслуживанию и ремонту автотранспорта. В нем раскрываются вопросы охраны труда лиц, работающих на автотранспортном предприятии: Санитарно-гигиенические факторы условий труда на проектируемом участке. Безопасные условия труда, экологическая, пожарная безопасность.

-

ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

-

Характеристика автомобиля

Renault Logan (рус. Рено Логан) — бюджетный легковой автомобиль, разработанный компанией Renault специально для развивающихся рынков. Основное производство развёрнуто в Румынии на заводе промышленной группы Dacia, с 1999 года принадлежащей компании Renault. В России первое поколение автомобиля выпускалось с 2005 года по декабрь 2015 на заводе Автофрамос (позже «Рено Россия») в Москве, а с 2014 года на заводе АвтоВАЗ в Тольятти выпускается второе поколение, характеристики которого и будут рассмотрены.

Второе поколение для российского рынка считается полностью адаптированным, комплектуется системой «холодного пуска», аккумуляторной батареей увеличенной ёмкости, генератором повышенной мощности, а также дополнительной защитой днища.

В базовое оснащение автомобиля вошли бамперы в цвет кузова, лёгкая тонировка стёкол, полноразмерное запасное колесо и два подголовника на передних сиденьях, наружные зеркала чёрного цвета с ручной регулировкой, обогрев заднего стекла, тканевая обивка сидений. За усилитель руля придется доплатить. В более дорогих комплектациях «Логан» предлагает: гидроусилитель в базе, центральный замок с дистанционным управлением, кондиционер, регулировку рулевого колеса по высоте, аудиосистему CD-MP3 + AUX + USB + Bluetooth и подрулевой джойстик, бортовой компьютер, наружные зеркала с электроприводом и электрообогревом, передние и задние электростеклоподъёмники. В топовой версии с Luxe Privilege автомобиль получает систему климат-контроля, руль в кожаной оплётке, подогрев передних сидений и лобового стекла.

На российском рынке новое поколение автомобиля предлагается с одной из трёх версий 1,6-литрового двигателя: мощностью 82, 102 и 113 л.с. Самый маломощный — восьмиклапанный двигатель K7M, в сочетании с механической или автоматизированной (робот) механической коробкой передач. Он демонстрирует удовлетворительную динамику — 11,9 сек. разгона до 100 км/ч (12,4 с РКП), максимальная скорость 172 км/ч (164 км/ч с РКП). Средний расход бензина — 7,2 и 6,9 л / 100 км. Шестнадцатиклапанный двигатель K4M мощностью 102 л.с. предлагается либо с «механикой», либо с классическим «автоматом». В этой версии технические характеристики показывают 10,5 сек. разгона до 100 км/ч (11,7 с АКПП), максимальную скорость 180 км/ч (171 км/ч с РКП). Средний расход — 7,1 и 8,3 л / 100 км. Ещё одна модификация предлагается с июня 2016 года — с новым двигателем H4M(устанавливается также на другие автомобили концерна рено-ниссан, в том числе lada x-ray), мощность которого доведена до 113 л.с. В этой версии максимальная скорость 177 км/ч, разгон до «сотни» за 10,7 сек., а средний расход топлива снижен до 6,6 л / 100км.

Ходовая часть «Логана» полностью соответствует бюджетному классу автомобиля. Передняя подвеска — простой и надёжный Макферсон с амортизационной стойкой и пружиной, двумя сайлентблоками в рычаге и шаровой опорой. Задняя подвеска — скручивающаяся балка, с раздельно установленными пружинами и телескопическими газонаполненными амортизаторами двухстороннего действия. В целом, достигнут почти идеальный для российских условий эксплуатации баланс ходовых характеристик. По сравнению с предшественником, конструкция ходовой подверглась доработке, установлены новые амортизаторы и пружины. Автомобиль получил новые, более эффективные тормозные механизмы.

Повысилась безопасность нового «Логана». В стандартное оснащение базовой версии Access входят: подушка безопасности водителя, ABS с электронным распределением тормозных усилий, трёхточечные ремни безопасности передних сидений с ограничителями усилий, три трёхточечных ремня безопасности на задних сиденьях, дневные ходовые огни, система креплений ISOFIX на задних боковых сиденьях, два передних регулируемых по высоте подголовника. В более дорогих комплектациях автомобиль получает передние ремни с регулировкой во высоте, три задних регулируемых по высоте подголовника, пассажирскую подушку безопасности, передние боковые подушки безопасности, систему динамической стабилизации ESP с функцией помощи при трогании на подъёме. На автомобили Renault Logan устанавливают сухое однодисковое сцепление с центральной диафрагменной пружиной. Габариты Рено Логан (в мм): длина – 4288, ширина – 1740, высота – 1534, колесная база – 2630.

Краткая техническая характеристика автомобиля представлена в приложении дипломной работы

1.2 Устройство, назначение и принцип действия сцепления Renault Logan

Для полного представления технологического процесса замены ведомого диска сцепления, необходимо знать устройство конструкции сцепления Renault Logan и его назначение.

Сцепление – это механизм, который предназначен для передачи крутящего момента, плавного переключения передач, гашения крутильных колебаний, кратковременного отсоединения трансмиссии от маховика двигателя.

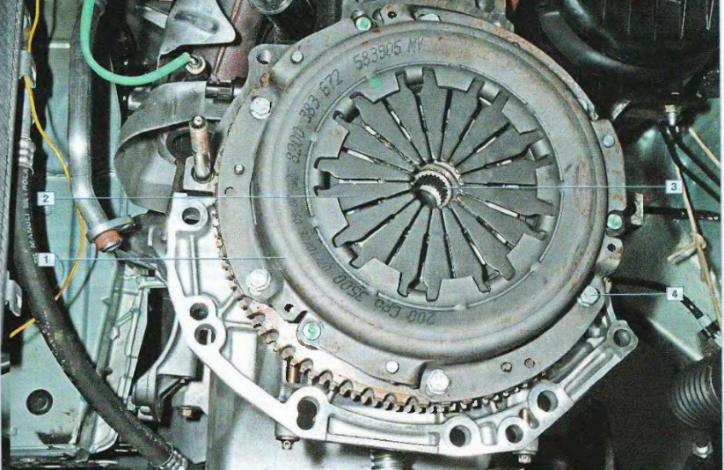

Сцепление - однодисковое, сухое, с центральной диафрагменной пружиной (рис. 1). Расположено в алюминиевом картере, конструктивно объединённом с коробкой передач и прикрепленном к блоку цилиндров двигателя.

Рис. 1 Элементы сцепления

-

Нажимной диск с кожухом в сборе («корзина»)

-

Диафрагменная пружина

-

Ступица ведомого диска

-

Болт крепления корзины к маховику

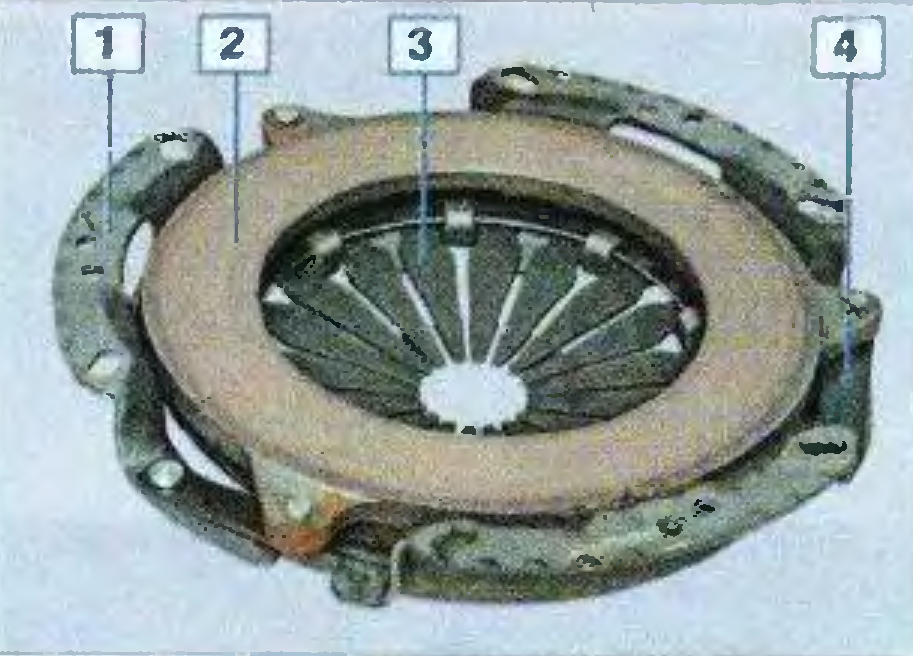

Рис. 2 «Корзина» сцепления (нажимной диск с кожухом в сборе)

-

Кожух сцепления

-

Нажимной диск

-

Диафрагменная пружина

-

Соединительная пластина

Кожух сцепления (рис. 2) соединен шестью болтами с маховиком двигателя. В маховик запрессованы три штифта, которые при установке сцепления входят в соответствующие отверстия кожуха, центрируя его. В кожухе установлена диафрагменная пружина (рис. 2). В трех точках кожух соединен упругими стальными пластинами с нажимным диском.

Замена «корзины» необходима при кольцевом износе лепестков диафрагменной пружины на глубину более 0,8 мм, а также в случае уменьшения усилия на педали при выключения сцепления.

Рис.3 Ведомый диск сцепления

-

Заклепка фрикционной накладки

-

Фрикционные накладки

-

Пружинная пластина

-

Опорный палец

-

Ступица диска

-

Пружина демпфера

-

Пластина демпфера

Ведомый диск с пружинным демпфером крутильных колебаний (гасит крутильные колебания, возникающие от динамических нагрузок в трансмиссии и неравномерной работ двигателя) расположен на шлицах первичного вала коробки передач между маховиком и нажимным диском. Две фрикционные накладки (рис. 3) прикреплены с обеих сторон к пружинной пластине (рис. 3), которая прикреплена к одной из двух пластин демпфера (рис. 3). Между пластинами демпфера установлена ступица диска (рис. 3). В отверстиях ступицы и демпферных пластин установлены пружины демпфера (рис. 3). Ведомый диск заменяют при его осевом биении в зоне фрикционных накладок более 0,5 мм, замасливании, растрескивании, задирах или неравномерном износе накладок, ослаблении заклепочных соединений, а также в том случае, если головки заклепок углублены от поверхности накладок менее чем на 0,2 мм.

Рис.4 Трос привода сцепления

-

Передний наконечник троса

-

Передний наконечник оболочки троса

-

Задний наконечник троса

-

Задний наконечник оболочки троса

-

Трос

-

Резиновая опорная втулка

Привод сцепления – тросовый, беззазорный. Передний наконечник (рис. 4) троса закреплен в вилке выключения сцепления (рис. 5), а задний наконечник (рис. 4) – в держателе педали сцепления.

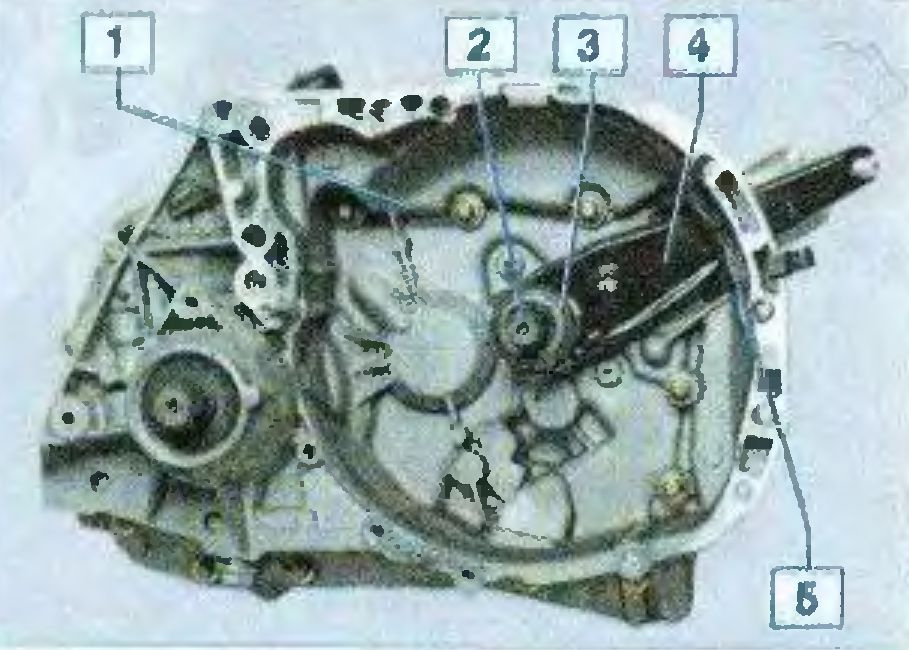

Рис.5 Элементы механизма привода сцепления

-

Картер сцепления

-

Направляющая втулка подшипника выключения сцепления

-

Подшипник выключения сцепления с муфтой в сборе

-

Вилка выключения сцепления

-

Грязезащитный чехол

Рис.6 Отсоединенная коробка передач от двигателя

1.3 Организация технологического процесса технического обслуживания и диагностирования

На подвижной состав автомобилей производятся технологические воздействия такие как ежедневное обслуживание, ТО-1, ТО-2 и сезонное обслуживание, а диагностирование производится во время технических обслуживаний.

Ежедневное техническое обслуживание включает уборочно-моечные работы, а также общий контроль за состоянием автомобиля, направленный на обеспечение безопасности движения и поддержание надлежащего внешнего вида. Выполняется при выезде на линию, длительной стоянке и после окончания работы автомобиля.

При ЕО осматривают состояние кузова и уровень давления в шинах. Проверяют уровни технических жидкостей, герметичность тормозной системы, гидроусилителя руля, двигателя, трансмиссии. Работу электрооборудования, указателей и индикаторов приборной панели. После запуска транспортного средства прослеживается запуск двигателя, проверяются работа тормозов, рулевое управление, работа трансмиссии.

Техническое обслуживание №1 на автомобиле марки Renault Logan предполагает выполнение работ, предусмотренных заводом изготовителем и регламентированные руководством по эксплуатации. Список работ:

1. Заменить моторное масло в картере двигателе и масляный фильтр.

2. Заменить фильтрующий элемент воздушного фильтра.

3. Проверить состояние ремня привода вспомогательных агрегатов.

4. Проверить состояние шлангов и радиатора системы охлаждения двигателя, поверить уровень и концентрацию охлаждающей жидкости в расширительном бачке.

5. Проверить уровень электролита, степень зарядки и состояние клемм аккумуляторной батареи.

6. Проверить уровень тормозной жидкости главного тормозного цилиндра.

7. Проверить вакуумный усилитель тормозов и состояния трубок и шлангов гидропривода тормозов.

8. Поверить состояние тормозных дисков и степень износа фрикционных накладок тормозных колодок.

9. Проверить состояние приборов наружного освещения и сигнализации: фар, фонарей габаритного света, сигналов торможения, указателей поворотов, фонарей освещения номерного знака.

10. Проверить уровень жидкости в бачке гидроусилителя рулевого управления, измерить величину люфта в рулевом управлении, внешним осмотром проверить герметичность гидроусилителя рулевого механизма, шарниров рулевых тяг и их защитных чехлов.

11. Проверить состояние чехлов шарниров равных угловых скоростей приводов колес.

12. Проверить переднюю и заднюю подвески.

13. Проверить, и при необходимости отрегулировать, свет фар.

14. Проверить работоспособность контрольных ламп на щитке приборов.

15. Проверить состояние элементов кузова, а также лакокрасочного и антикоррозийного покрытия, плавность открывания всех дверей и работу замков дверей.

16. Проверить герметичность систем выпуска отработавших газов и состояние деталей подвески глушителя.

17. Проверить работу педали сцепления, техническое состояние сцепления.

18. Внешним осмотром проверить состояние коробки передач, при обнаружении масляных потеков проверить уровень масла в МКП.

При первом ТО-2 заводом изготовителем предусмотрено заменить свечи зажигания и проверить герметичность топливных трубопроводов системы подачи топлива.

При втором ТО-2 необходимо заменить ремень привода вспомогательных агрегатов и ролики, заменить ремень привода ГРМ, заменить тормозную жидкость в гидроприводе тормозной системы.

При третьем ТО-2 необходимо провести замену охлаждающей жидкости автомобиля.

Два раза в год проводится сезонное обслуживание автомобиля. Целью сезонного обслуживания (СО), проводимого два раза в год, является подготовка подвижного состава к эксплуатации при изменении сезона (времени года).

При СО перед зимним периодом необходимо провести: проверка работоспособности отопителя климатической установки., проверка обогрева заднего стекла, проверка плотности охлаждающей жидкости, проверка состояния АКБ, замена стеклоомывающей жидкости, установка зимних шин, проверка состояния подкрылков, щитков и антикоррозийного покрытия кузова, смазка петель и ограничителей дверей, петли капота, крышки багажного отделения, обработка замков дверей пластичной смазкой, обработка уплотнителей дверей и крышки багажника специальной силиконовой смазкой для резины, продувка радиатора системы охлаждения, замена моторного масла и масляного фильтра в соответствии с планом ТО, замена свечей в соответствии с планом ТО.

При СО перед летним сезоном: установить летние шины, проверить лакокрасочное покрытие кузова, проверить работу замков и петель дверей, капота, крышки багажного отделения, ограничителя боковых дверей, проверить уровень охлаждающей жидкости, проверить работоспособность климатической установки.

Описывается контрольно-измерительный инструмент, приборы и оборудование для диагностических работ, техническому обслуживанию и ремонту рассматриваемой системы, механизма или агрегата автомобиля, а так же неисправности, методы их обнаружения и ремонта [1; 2; 5; 6; 8] (Приложение 3).

Таблица . Неисправности сцепления, их причины и методы устранения:

|

Неисправность |

Причина неисправности |

Способ устранения |

|

Неполное выключение сцепления (сцепление «ведет») |

Недостаточный полный ход педали сцепления |

Отрегулировать привод сцепления |

|

Коробление ведомого диска (торцевое биение более 0,5мм) |

Выправить или заменить диск |

|

|

Заедание ступицы ведомого диска на шлицах первичного вала |

Очистить шлицы, при износе заменить первичный вал или ведомый диск |

|

|

Перекос или коробление нажимного диск |

Замените кожух сцепления в сборе с нажимным диском и пружиной |

|

|

Ослабление заклепок или поломка фрикционных накладок ведомого диска |

Заменить накладки, проверить торцевое биение |

|

|

Нарушение работоспособности троса привода |

Заменить трос |

|

|

Неполное включение сцепления |

Повышенный износ или пригорание фрикционных накладок ведомого диска |

Заменить фрикционные накладки или ведомый диск в сборе |

|

Замасливание фрикционных накладок ведомого диска, поверхностей маховика и нажимного диска |

Обезжирить замасленные поверхности, заменить сальники коробки передач и двигателя |

|

|

Повреждение или заедание привода сцепления |

Устранить причину, заменить поврежденные детали |

|

|

Рывки при работе сцепления |

Замасливание фрикционных накладок ведомого диска, поверхностей маховика и нажимного диска |

Обезжирить замасленные поверхности, заменить сальники коробки передач и двигателя |

|

Заедание в приводе сцепления |

Устранить причину, заменить поврежденные детали |

|

|

Повреждение поверхности или коробление нажимного диска |

Заменить кожух сцепления в сборе с нажимным диском |

|

|

Повышенный шум при включении сцепления |

Поломка демпферных пружин ведомого диска |

Заменить ведомый диск в сборе |

|

Повышенный шум при выключении сцепления |

Износ, повреждение подшипника |

Заменить подшипник |

2. Расчетно-технологическая часть

2.1 Исходные нормативы ТО и ТР

|

Тип подвижного состава (марка, модель) |

Среднесуточный пробег автомобиля Lсс, км

|

Категория условий эксплуатации К1 |

Природно-климатические условия К3 |

Среднесписочное количество автомобилей АСС(И) , шт. |

Количество рабочих дней в году для АТП, Дрг |

Пробег с начала эксплуатации в долях от нормативного пробега до КР |

|

Renault Logan |

113 |

III |

Умеренно холодный |

71 |

253 |

111000 |

|

Марка автомобиля |

Пробег, км |

Трудоемкость ТО, чел-ч |

Трудоемкость ТР, (чел*ч/1000км) |

||||||

|

Lн1 |

Lн2 |

LнКР |

tнЕО |

tн1 |

tн2 |

tнТР |

|||

|

Renault Logan |

15000 |

30000 |

200000 |

0,30 |

2,50 |

10,0 |

3,2 |

||

Исходными нормативами для выполнения расчетно-технологической части являются:

Lн1; Lн2 - нормативная периодичность ТО-1 и ТО-2

(табл. 1 Положения о ТО и ремонте подвижного состава автомобильного транспорта);

LнКР - нормативный пробег до капитального ремонта

(табл.2 Положения о ТО и ремонте подвижного состава автомобильного транспорта);

tнEO; tн1; tн2 - трудоемкость технического обслуживания

(табл.2 Положения о ТО и ремонте подвижного состава автомобильного транспорта);

tнТР - удельная трудоемкость текущего ремонта

(табл.2 Положения о ТО и ремонте подвижного состава автомобильного транспорта).

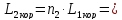

1.2. Корректирование нормативов периодичности ТО по условиям эксплуатации

1.2.1. Корректирование норматива периодичности ТО-1

L1 = L1н*К1*К3 =15000*0,8*0,9=10800 км

1.2.2. Корректирование норматива периодичности ТО-2

L2 = L2н*К1*К3 = 30000*0,8*0,9=21600 км

1.2.3. Корректирование пробега до КР

Lкр = Lкрн*К1*К2*К3 =200000*0,8*1*0,9=144000 км

К1 - коэффициент корректирования в зависимости от условий эксплуатации автомобилей из табл. 3 «Положения о ТО и ремонте подвижного состава автомобильного транспорта»;

К2 - коэффициент корректирования в зависимости от модификации подвижного состава и организации его работы из табл. 4 «Положения о ТО и ремонте подвижного состава автомобильного транспорта»;

К3 - коэффициент корректирования в зависимости от природно-климатических условий из табл. 5 «Положения о ТО и ремонте подвижного состава автомобильного транспорта».

Таблица 2. Коэффициент корректирования нормативов в зависимости от условий эксплуатации – К1

|

Категория условий эксплуатации |

Нормативы |

|||

|

Периодичность ТО |

Удельная трудоемкость ТР |

Пробег до КР |

Расход запасных частей |

|

|

3 |

0,8 |

1,2 |

0,8 |

1,25 |

Таблица 3. Коэффициент корректирования нормативов в зависимости от природно-климатических условий – К3 = К13∙К'3

|

Характеристика района |

Нормативы |

|||

|

Периодичность ТО |

Удельная труд. ТР |

Пробег до КР |

Расход зап. частей |

|

|

Умеренно холодный |

0,9 |

1,1 |

0,9 |

1,1 |

Таблица 4. Коэффициент корректирования нормативов в зависимости от модификации подвижного состава и организации его работы – К2

|

Модификация подвижного состава и организация его работы |

Нормативы |

||

|

Трудоемкость ТО и ТР |

Пробег до капитального ремонта |

Расход запасных частей |

|

|

Базовый автомобиль |

1,00 |

1,00 |

1,00 |

1.3. Корректирование нормативов периодичности ТО и пробега до КР по кратности к среднесуточному пробегу

Так как постановка автомобилей на обслуживание производится с учетом среднесуточного пробега (Lcc) рабочих дней, то пробеги до ТО-1, ТО-2 и КР должны быть кратны среднесуточному пробегу и между собой. Это улучшает организацию работы водителей и слесарей зон ТО:

Периодичность ТО-1:

км

км

Периодичность ТО-2:

2*10900=21800

км

2*10900=21800

км

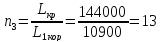

Пробег до КР:

км

км

где n1, n2, n3 - величины кратности

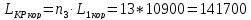

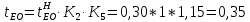

1.4. Корректирование трудоемкости ТО и ТР

ЕО  чел*ч

чел*ч

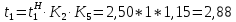

ТО-1  чел*ч

чел*ч

ТО-2  чел*ч

чел*ч

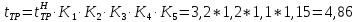

ТР  чел*ч

чел*ч

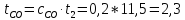

СО чел*ч

чел*ч

где:

- доля трудоемкости СО от трудоемкости

ТО-2, 0,2 – для прочих районов

- доля трудоемкости СО от трудоемкости

ТО-2, 0,2 – для прочих районов

,

,

,

, ,

,

-

-

из формы 1

-

-

из формы 1

К1 - коэффициент корректирования в зависимости от условий эксплуатации автомобилей из табл. 3 «Положения о ТО и ремонте подвижного состава автомобильного транспорта»;

К2 - коэффициент корректирования в зависимости от модификации подвижного состава и организации его работы из табл. 4 «Положения о ТО и ремонте подвижного состава автомобильного транспорта»;

К3 - коэффициент корректирования в зависимости от природно-климатических условий из табл. 5, «Положения о ТО и ремонте подвижного состава автомобильного транспорта»;

К4 - коэффициент корректирования норматива удельной трудоемкости текущего ремонта в зависимости от пробега с начала эксплуатации табл. 6 «Положения о ТО и ремонте подвижного состава автомобильного транспорта»;

К5 - коэффициент корректирования нормативов в зависимости от количества обслуживаемых и ремонтируемых автомобилей на АТП из табл.7 «Положения о ТО и ремонте подвижного состава автомобильного транспорта».

Корректированные нормативы сводим в таблицу по форме 2

Таблица 5. Корректированные нормативы ТО и ТР

|

Марка автомобиля

|

Пробег, км |

Трудоемкость ТО, чел-ч |

Трудоемкость ТР, (чел*ч/1000км) |

|||||||

|

L1кор |

L2кор |

LКР кор |

tЕО |

t1 |

t2 |

tСО |

tТР |

|||

|

Renault Logan |

10900 |

21800 |

141700 |

0,35 |

2,88 |

11,5 |

2,3 |

4,86 |

||

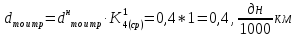

1.5. Выбор исходных нормативов продолжительности простоя подвижного состава в техническом обслуживании и ремонте и их корректирование

Продолжительность простоя подвижного состава в ТО и ТР рассчитывается по формуле:

Где: dн ТО и ТР - нормативная продолжительность простоя подвижного состава в ТО и ТР, дн /1000 км (принимается по табл. 2.6 [6];)

-

среднее значения коэффициента

корректирования продолжительности

простоя подвижного состава в ТО и ТР в

зависимости от пробега с начала

эксплуатации.

-

среднее значения коэффициента

корректирования продолжительности

простоя подвижного состава в ТО и ТР в

зависимости от пробега с начала

эксплуатации.

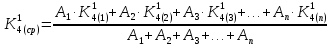

Среднее значение коэффициента корректирования продолжительности простоя подвижного состава в ТО и ТР в зависимости от пробега с начала эксплуатации рассчитывается по формуле:

Где:

,

,

,...

,... — количество

автомобилей, входящее в группу с

одинаковым пробегом с начала эксплуатации,

ед;

— количество

автомобилей, входящее в группу с

одинаковым пробегом с начала эксплуатации,

ед;

К'4(1), К'4(2) ... К'4(n) - величины коэффициентов корректирования продолжительности простоя подвижного состава в ТО и ТР в зависимости от пробега с начала эксплуатации для соответствующих групп автомобилей с одинаковым пробегом с начала эксплуатации.

Продолжительность пребывания подвижного состава в капитальном ремонте (dкр), без корректирования.

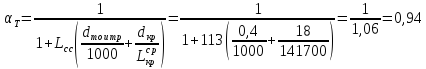

1.6. Расчет планируемой величины коэффициента технической готовности

Коэффициент технической готовности αт группы автомобилей необходим для определения годового пробега парка.

Коэффициент

технической готовности рассчитываем

по формуле:

Где:

- среднесуточный пробег автомобилей,

км;

- среднесуточный пробег автомобилей,

км;

-

средневзвешенная величина пробега

автомобилей до капитального ремонта,

км.

-

средневзвешенная величина пробега

автомобилей до капитального ремонта,

км.

Если

автомобиль не проходил капитальный

ремонт, то

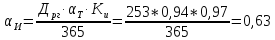

1.7.Определение коэффициента использования автомобилей

Коэффициент использования автомобилей рассчитывается по формуле:

где: Дрг - количество рабочих дней АТП в году, дн.

Ки - коэффициент, учитывающий снижение использования технически исправных автомобилей по эксплуатационным причинам (принимается в пределах 0,93... 0,97)

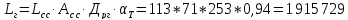

1.8. Расчет годового пробега парка

Годовой пробег для всех автомобилей

км

км

где

-

среднесуточный пробег автомобиля, км

(из задания);

-

среднесуточный пробег автомобиля, км

(из задания);

ДРГ- количество рабочих дней в году (из задания);

АСC - среднесписочное количество автомобилей, ед. (из задания);

αТ - коэффициент технической готовности подвижного состава.

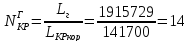

1.9. Расчет годовой производственной программы ТО и КР

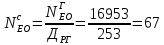

ЕО

обсл.

обсл.

Количество УМР за год рассчитаем по формуле:

для легковых автомобилей

осбл

осбл

КР

обсл.

обсл.

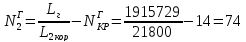

ТО-2

обсл.

обсл.

ТО-1

обсл.

обсл.

СО

=

2

=

2 Асс

=2*71=142 обсл.

Асс

=2*71=142 обсл.

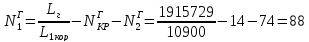

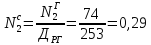

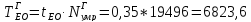

1.10. Расчет суточной программы по ТО автомобилей

ТО-2

обсл.

обсл.

ТО-1

обсл.

обсл.

ЕО

обсл.

обсл.

1.11. Расчет годового объема работ по ТО и ТР

чел*ч

чел*ч

=

2,88*88=253,44 чел*ч

=

2,88*88=253,44 чел*ч

=

11,5*74=851 чел*ч

=

11,5*74=851 чел*ч

чел*ч

чел*ч

чел*ч/1000км

чел*ч/1000км

где tЕО, t1, t2 , tСО , tТР из формы 2

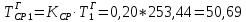

1.12. Расчет годовой трудоемкости сопутствующего ремонта ТО-1 и ТО-2

чел*ч

чел*ч

чел*ч

чел*ч

где

- регламентированная доля сопутствующего

ремонта при проведении ТО-1, ТО-2 (принимаем

равной 0,15…0,20).

- регламентированная доля сопутствующего

ремонта при проведении ТО-1, ТО-2 (принимаем

равной 0,15…0,20).

Таблица 6. Производственная программа ТО и ТР по АТП

|

Вид ТО и ремонта |

Производственная программа |

Трудоемкость, чел*ч |

|||

|

|

Годовая |

Суточная |

Годовая |

Сопутствующего ремонта |

|

|

ЕО |

16953 |

67 |

6823,6 |

---------------------- |

|

|

ТО-1 |

88 |

0,35 |

253,44 |

50,69 |

|

|

ТО-2 |

74 |

0,29 |

851 |

170,2 |

|

|

СО |

142 |

------------------ |

326,6 |

---------------------- |

|

|

ТР |

----------------- |

------------------ |

9310,44 |

---------------------- |

|

|

КР |

14 |

------------------ |

------------------ |

---------------------- |

|

1.13. Распределение годовой трудоемкости по зонам ТР и ремонтным участкам

Для определения годовых объемов работ следует составить таблицы распределения трудоемкости ТР, используя соответствующие таблицы из вторых (нормативных) частей «Положения» по форме 4...7.

Таблица 7. Распределение трудоемкости технического обслуживания по видам работ, выполняемых при ЕО, ТО-1 и ТО-2, %

|

Вид работ |

ЕО |

ТО-1 |

ТО-2 |

|||

|

% |

|

% |

|

% |

|

|

|

Уборочно-моечные: Уборочные Моечные |

80 20 |

5458,9 1364,7 |

|

|

|

|

|

Общие контрольно-диагностические |

- |

|

6,5 |

16,47 |

21,7 |

184,67 |

|

Крепежные |

- |

|

10,3 |

26,10 |

16,5 |

140,42 |

|

Регулировочные |

- |

|

13,1 |

33,20 |

26,7 |

227,22 |

|

Смазочные, заправочные и очистительные |

- |

|

28,4 |

71,98 |

25,5 |

217,01 |

|

Электротехнические |

- |

|

17,3 |

43,85 |

4,9 |

41,70 |

|

Шинные (шиномонтажные и шиноремонтные) |

- |

|

24,4 |

61,84 |

4,7 |

40 |

|

ИТОГО: |

100 |

6823,6 |

100 |

253,44 |

100 |

851 |

Таблица . Распределение трудоемкости ТО-1 и ТО-2 по агрегатам, узлам и системам (% от общей трудоемкости)

|

Наименование

агрегатов, узлов, систем и видов работ |

ТО-1 |

ТО-2 |

|||

|

% |

ТГ1 |

% |

ТГ2 |

||

|

Двигатель, включая систему охлаждения, |

5,9 |

14,95 |

11,2 |

95,31 |

|

|

Сцепление |

1,3 |

3,29 |

0,6 |

5,11 |

|

|

Коробка передач |

1,6 |

4,06 |

2 |

17,02 |

|

|

Карданная передача |

1,4 |

3,55 |

1,6 |

13,62 |

|

|

Задний мост |

2,6 |

6,59 |

3 |

25,53 |

|

|

Передняя ось и рулевое управление |

10 |

25,34 |

7,3 |

62,12 |

|

|

Тормозная система |

13,5 |

34,21 |

15,3 |

130,20 |

|

|

Ходовая часть |

26 |

65,89 |

18,8 |

159,99 |

|

|

Кабина, платформа и оперение |

- |

|

5,5 |

46,81 |

|

|

Система питания |

5,5 |

13,94 |

6,3 |

53,61 |

|

|

Электрооборудование и приборы |

12,6 |

31,93 |

10,1 |

85,95 |

|

|

Итого по агрегатам, узлам и системам |

80,4 |

203,77 |

81,7 |

695,27 |

|

|

Общий осмотр |

5,2 |

13,18 |

1,5 |

12,77 |

|

|

Смазочные и очистительные операции |

14,4 |

36,50 |

16,8 |

142,97 |

|

|

ИТОГО: |

100 |

253,44 |

100 |

851 |

|

Таблица . Распределение трудоемкости ТР по видам работ

|

Вид работ текущего ремонта |

% |

ТГТР |

|

Контрольно-диагностические |

2,1 |

|

|

Крепежные |

1,9 |

|

|

Регулировочные |

1,2 |

|

|

Разборочно-сборочные |

36,5 |

|

|

ИТОГО постовые работы: |

41,7 |

|

|

Агрегатные |

19,5 |

|

|

Электротехнические |

5,2 |

|

|

Работы по ремонту аппаратуры системы питания |

4 |

|

|

Шиноремонтные (вулканизационные) |

3,7 |

|

|

Медницкие |

1,9 |

|

|

Жестяницкие |

0,9 |

|

|

Сварочные |

4,5 |

|

|

Кузнечно-рессорные |

9,9 |

|

|

Слесарно-механические |

5,6 |

|

|

Арматурные |

1,8 |

|

|

Малярные |

1,3 |

|

|

ИТОГО участковые работы: |

58,3 |

|

|

ВСЕГО: |

100 |

|

Таблица . Примерное распределение трудоемкости текущего ремонта по агрегатам, узлам и системам

|

Наименование агрегатов, узлов и систем |

% |

ТГТР

|

|

Двигатель, включая систему охлаждения и смазки |

36,5 |

3398,31 |

|

Система питания двигателя |

2,9 |

270,00 |

|

Система выпуска газов |

0,9 |

83,79 |

|

Сцепление |

5,7 |

530,70 |

|

Коробка передач |

6,1 |

567,94 |

|

Карданная передача |

3,2 |

297,93 |

|

Задний мост |

5,4 |

502,76 |

|

Рама |

1 |

93,10 |

|

Рулевое управление и передняя ось |

3 |

279,31 |

|

Колеса и ступицы |

1,8 |

167,59 |

|

Ходовая часть |

8,3 |

772,77 |

|

Тормоза |

10,9 |

1014,84 |

|

Электрооборудование |

8,6 |

800,70 |

|

Приборы |

1,1 |

102,41 |

|

Кабина, оперение |

2,5 |

232,76 |

|

Платформа |

2,1 |

195,52 |

|

ИТОГО: |

100 |

9310,44 |

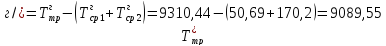

1.14. Общая годовая трудоемкость для всех видов ТО

чел*ч

чел*ч

1.15. Годовая трудоемкость постовых работ текущего ремонта

чел*ч

чел*ч

1.16. Общий объем работ по техническим воздействиям на подвижной состав

=

=

+

+

17565,08

чел*ч

17565,08

чел*ч

1.17. Расчет числа производственных рабочих в АТП

Технологически необходимое (явочное) количество ремонтных рабочих в АТП рассчитывается по формуле:

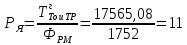

человек

человек

ФРМ - номинальный годовой фонд времени рабочего (рабочего места).

Значение ФРМ определяем расчетом, используя календарь на данный год и учитывая режим работы конкретной зоны (участка).

При 5-дневной рабочей неделе:

Фрм= Тсм*(Дк-Дв-Дп- До) =8*(365-118-28) =1752 часов,

где Тсм - продолжительность рабочей смены, ч;

Дк - число календарных дней в году;

Дв - число выходных дней в году;

Дп - число праздничных дней в год;

До - дни отпуска. (принимаем 28)

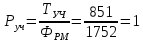

Число рабочих для участка при трудоемкости чел * час:

В

зоне

ТО-2:

человек

человек

берется

из форм 4….7 в зависимости от задания

берется

из форм 4….7 в зависимости от задания

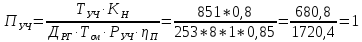

1.18. Расчет числа постов зоны ТО – 2

При работе зоны ремонта в две смены с неравномерным распределением объема работ по сменам расчет числа постов ведем по наиболее загруженной смене:

пост

пост

где ТУЧ - годовой объем работ данного вида, чел*ч

КН - коэффициент неравномерности загрузки постов, принимается в пределах 0,7-0,8;

ДРГ - число рабочих дней в году;

ТСМ - продолжительность рабочей смены, ч;

РУЧ - число рабочих на участке;

-

коэффициент использования рабочего

времени, принимается 0,75-0,85.

-

коэффициент использования рабочего

времени, принимается 0,75-0,85.

1.19. Выбор технологического оборудования необходимого для организации работ участка ТО-2 АТП

Технологическое оборудование и организационная оснастка выбирается на основании технологии выполняемых работ и метода организации производства и сводится в таблицу №10.

Таблица 11. Технологическое оборудование

|

№п/п |

Наименование |

Тип, модель |

Габаритные размеры (длина×ширина высота) |

Потребляемая мощность, кВт |

|

1 |

Подъемник четырехстоечный |

REMAX |

4200х3300х2100 |

6 |

|

2 |

Маслосборник для сбора отработанного масла |

НС-2081 |

500х420х915 |

|

|

3 |

Передвижная установка для удаления выхлопных газов автомобиля. |

УВВГ-М |

800 х 450 х 650 |

1,1 |

|

4 |

Пневмогайковерт |

FUBAG |

|

|

|

5 |

Станок точильно-шлифовальный |

Корвет Эксперт |

345 х 200 х 230 |

0,25 |

|

6 |

Пресс гидравлический |

NORDBERG N3612 |

545х400х1380 |

|

|

7 |

Верстак слесарный |

MECHANIC-М15 |

700 x 1500 x 2020 |

|

|

8 |

Инструментальная тележка |

МАСТАК |

|

|

|

9 |

Компрессор - |

FIAC AB 100/360 A |

1150х490х850 |

2.25 |

|

10 |

Прибор для проверки и регулировки света фар |

OMA PH2066/D |

1800х600х400 |

|

|

11 |

Газоанализатор |

BOSH BEA 460 |

400x470x250 |

0,05 |

|

12 |

Стенд сход-развал 3D |

Техно Вектор |

1000х1000 |

|

1.19.1 Расчет площади участка

Fоб*Kп=18,7*5=93,6 м2

Fоб – суммарная площадь габаритов оборудований.

Kп – принимаем 4,5 … 5

2. ЭКОНОМИЧЕСКИЙ РАЗДЕЛ

Исходные данные для выполнения используются исходя из технологической разработки зоны ТО-2 автомобиля Renault Logan

Таблица . Данные для выполнения курсового проекта

|

Показатели |

Наименование показателей |

Значение |

|

TЕО |

Годовой объем работ ЕО |

6 823,6 чел*ч |

|

TTO-2 |

Годовой объем работ ТО-2 |

851 чел*ч |

|

ТTО-1 |

Годовой объем работ ТО-1 |

253,44 чел*ч |

|

ТTP |

Годовой объем работ ТР |

9 310,44 чел*ч |

|

NEO |

Годовая производственная программа ЕО |

16953 обсл. |

|

NTO-2 |

Годовая производственная программа ТО-2 |

74 обсл. |

|

NTO-1 |

Годовая производственная программа ТО-1 |

88 обсл. |

|

NКP |

Годовая производственная программа КР |

14 обсл. |

|

Lобщ |

Годовой пробег для всех автомобилей |

1 915 729 км |

РАСЧЕТ ЧИСЛЕННОСТИ РАБОТАЮЩИХ НА УЧАСТКЕ

Для проектирования участка по техническому обслуживанию и ремонту автомобильного транспорта необходимы следующие данные.

Количество рабочих на выполнение операций по техническому обслуживанию и ремонту автомобильного транспорта (данные взяты с курсового проекта по техническому обслуживанию и ремонту автомобильного транспорта):

Таблица 2. Количество рабочих на выполнение операций по техническому обслуживанию и ремонту автомобильного транспорта

|

Зона технического обслуживания и ремонта |

Трудоемкость, чел.-час. |

Эффективный фонд времени, час. |

Количество рабочих, чел. |

|

ЕО |

6 823,6 |

1752 |

4 |

|

ТО-2 |

851 |

1752 |

1 |

|

ТО-1 |

253,44 |

1752 |

1 |

|

ТР |

9 310,44 |

1752 |

6 |

Эффективный фонд времени, час:

Принимается из расчета эффективного фонда времени, который равен 1752 часа

Фрм= Тсм*(Дк-Дв-Дп- До) =8*(365-118-28) =1752 часов,

где Тсм - продолжительность рабочей смены, ч;

Дк - число календарных дней в году;

Дв - число выходных дней в году;

Дп - число праздничных дней в год;

До - дни отпуска. (принимаем 28)

Количество рабочих, чел. - это отношение трудоёмкой к эффективному фонду времени.

РАЧЕТ ФОНДА ЗАРАБОТНОЙ ПЛАТЫ

Согласно действующим законодательным положениям, формы, системы и размеры оплаты труда устанавливаются предприятием самостоятельно. Для определения фонда оплаты труда ремонтных рабочих в курсовой работе предлагается одна из возможных систем оплаты – повременно-премиальная.

Предприятие обеспечивает гарантированный законом минимальный уровень оплаты труда, который изменяется в связи с инфляционными процессами. Нормированный фонд определяется по формуле:

Фнорм.пов=Тст* Нвр,

где Тст – часовая тарифная ставка повременщика руб.;

Нвр – норма времени на выполнение ремонтных работ в час. или трудоемкость в чел.-час.

Средняя часовая тарифная ставка определяется в соответствии со средним разрядом ремонтных рабочих. Средние разряды ремонтных рабочих на предприятии установлены по типам подвижного состава и по видам воздействий.

Таблица 3. Средние часовые тарифные ставки по видам обслуживаний

|

Вид воздействия |

Средняя часовая тарифная ставка |

|

|

обозначение |

величина, руб. |

|

|

ТО-2 ТО-1 ЕО ТР |

СЧ 3,1 СЧ 2,9 СЧ 1,2 СЧ 3,2 |

45,83 42,93 34,57 31,31 |

Таблица 4. Фонд заработной платы основных рабочих

|

Зона обслуживания |

Тарифная ставка, руб. |

Трудоемкость, |

Нормированный фонд заработной платы, руб. |

Премия, руб. |

Районный Коэф., |

Основная з/п, руб. |

Доп. з/п |

Годовой фонд зарплат, руб. |

|||||||

|

чел-час |

руб. |

||||||||||||||

|

|

% |

Сумма |

% |

Сумма |

|

% |

Сумма |

|

|||||||

|

ЕО |

44,57 |

6823,6 |

304127,85 |

60 |

182476,71 |

15 |

45619,18 |

532223,74 |

20 |

60825,57 |

593049,31 |

||||

|

ТО-2 |

55,83 |

851 |

47511,33 |

75 |

35633,50 |

15 |

7126,70 |

90271,53 |

20 |

9502,27 |

99773,79 |

||||

|

ТО-1 |

52,93 |

253,44 |

13414,58 |

70 |

9390,21 |

15 |

2012,19 |

24816,97 |

20 |

2682,92 |

27499,89 |

||||

|

ТР |

41,1 |

9310,44 |

382659,08 |

80 |

306127,27 |

15 |

57398,86 |

746185,21 |

20 |

76531,82 |

822717,03 |

||||

|

Итого |

- |

- |

747712,85 |

- |

533627,68 |

- |

112156,9 |

1393497,5 |

- |

149542,57 |

1543040,02 |

||||

Средняя заработная плата основных рабочих на АТП удовлетворяет нынешнему МРОТ в Свердловской области, она равна 10 715,56 руб.

Нормированный фонд заработной платы, руб.:

Фнорм.пов=Тст* Нвр

Премия принимается в размере 60% для ЕО, в размере 75% для ТО-2, в размере 70% для ТО-1, в размере 80% для ТР.

Премия, руб.= Нормированный фонд заработной платы*Премия в %

Районный Коэффициент для города Екатеринбурга – 15%

Основная заработная плата – район. коэф. + премия + ном. фонд зп.

Дополнительная заработная плата необходима для того, чтобы избежать непредвиденных обстоятельств в виде инфляции, изменений в законодательстве и принимается на предприятии в виде 20% от основной заработной платы.

2.2 Отчисления на социальные нужды

ОСН = (ФЗП·ПСОЦ ОТ) / 100 , руб.

где ПСОЦ ОТ – процент отчислений на социальные нужды, 30 %.

Принимается, как сумма отчислений на социальное страхование, в пенсионный фонд, на обязательное медицинское страхование в размерах, установленных законодательством.

ОСН =1543040,02*30%=462 912,01

2.3 Итого фонд заработной платы ремонтных рабочих с отчислениями на социальные нужды:

ФЗПС ОТЧ. = ФЗП + ОСН, руб.,

ФЗПС ОТЧ=1543040,02+ 462 912,01= 2 005 952,03

2.4 Расчет фонда заработной платы руководителей, специалистов и служащих участка

Руководители, специалисты и служащие находятся на окладной форме оплаты труда, премия принимается в размере 50-70 %.

Таблица 5 – Фонд заработной платы руководителей, специалистов и служащих

|

Зона обслуживания |

Число работающих |

Месячный оклад, (руб.) |

Нормированный фонд заработной платы, руб. |

Премия, руб. |

Районный Коэф., |

Основная з/п, руб. |

Доп. з/п |

Месячный фонд зарплат, руб. |

Годовой фонд зарплат, руб. |

||||||||

|

руб. |

|||||||||||||||||

|

% |

Сумма |

% |

Сумма |

|

% |

Сумма |

|

|

|||||||||

|

Руководители |

2 |

30000 |

60000 |

70 |

42000 |

15 |

9000 |

111000 |

20 |

22200 |

133200 |

1598400 |

|||||

|

Специалисты |

1 |

20000 |

20000 |

60 |

12000 |

15 |

3000 |

35000 |

20 |

7000 |

42000 |

504000 |

|||||

|

Служащие |

1 |

15000 |

15000 |

50 |

7500 |

15 |

2250 |

24750 |

20 |

4950 |

29700 |

356400 |

|||||

|

Итого |

4 |

- |

95000 |

- |

61500 |

- |

14250 |

170750 |

- |

34150 |

204900 |

2458800 |

|||||

Для участка АТП необходимое количество производственных рабочих принимается равное 12, руководители и специалисты определяются не более 30% к производственному персоналу, т.е. 4 человека– для необходимого количество сотрудников на АТП, следовательно, мы получаем:

Руководителей: руководитель АТП и заведующий гаражом.

Специалист – мастер сервисного центра

Служащий – Администратор склада

2.5 Отчисления на социальные нужды руководителей, специалистов и служащих участка

Принимается, как сумма отчислений на социальное страхование, в пенсионный фонд, на обязательное медицинское страхование в размерах, установленных законодательством (для расчетов принято по методическому письму к данным методическим указаниям).

ОСН = (ФЗП·ПСОЦ ОТ) / 100 , руб.= 2458800 * 30/100=737640 руб.

2.6 Итого фонд заработной платы руководителей, специалистов и служащих участка с отчислениями на социальные нужды:

ФЗПС ОТЧ. = ФЗП + ОСН, руб.

ФЗПС ОТЧ. = 3196440 руб.

3 РАСЧЕТ СТОИМОСТИ ОСНОВНЫХ ПРОИЗВОДСТВЕННЫХ ФОНДОВ

3.1 Стоимость здания

Стоимость 1 м² производственного здания принимается 380 руб, так как помещение предприятия арендуемое.

Сзд = Робщ*Цзд Сзд=94*380=35 720 руб/мес

3.2 Стоимость оборудования, расположенных на участке по техническому обслуживанию и ремонту автомобильного транспорта

Таблица 6 – Технологическое оборудование рабочего места.

|

Наименование* |

Тип |

Цена оборудования |

|

Подъемник четырёхстоечный REMAX V4-3.5 |

REMAX V4-3.5 |

195 500 |

|

Установка для слива отработанного масла. |

НС-2081 |

7 950 |

|

Станок точильно-шлифовальный |

Корвет Эксперт |

4 200 |

|

Верстак слесарный |

MECHANIC-М15 |

48 075 |

|

Инструментальная тележка |

МАСТАК |

33 250 |

|

Компрессор |

FIAC AB 100/360 A |

28 733 |

|

Прибор для проверки и регулировки света фар |

OMA PH2066/D |

41 611 |

|

Газоанализатор |

BOSCH BEA 460 |

388 716 |

|

Стенд сход-развал 3D |

Техно Вектор |

538 320 |

|

Домкрат гидравлический подкатной |

|

7 873 |

|

Итого: |

|

707 833 |

3.3 Стоимость производственного инвентаря принимается в размере 10 % от стоимости технологического оборудования.

С произ.инв =70783,3

3.4 Стоимость хозяйственного инвентаря принимается из расчета:

в год на одно рабочего 15000 руб.,

С хоз.инв.1 =12*15000=180 000

в год на одно руководителя, специалиста, служащего 15000 руб.

С хоз.инв.2 = 4*15000=60 000

3.5 Стоимость прочих основных фондов принимается в пределах 200 000 руб.

Таблица 7 – Стоимость основных фондов

|

Наименование основных фондов |

Сумма, руб. |

|

1 Здания |

428 640 |

|

2 Оборудование |

707 833 |

|

3 Производственный и хозяйственный инвентарь |

310783,3 |

|

4 Прочие основные фонды |

200 000 |

|

Итого: |

1 647 256 |

СОСТОАВЛЕНИЕ СМЕТЫ РАСХОДОВ ПО СОДЕРЖАНИЮ И ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ

4.1 Статья «Амортизация оборудования и транспортных средств»

Определяется по норме амортизации от полной стоимости.

Таблица 8 – Амортизация оборудования и транспортных средств

|

Наименование |

Полная стоимость, (руб.) |

Норма амортизации (%) |

Годовая амортизация (руб.)

|

|

Оборудование |

707 833 |

20 |

141566,6 |

|

Производственный и хозяйственный инвентарь |

310 783,3 |

10 |

31 078,33 |

|

Прочие основные фонды |

200 000 |

16 |

32000 |

|

ИТОГО |

1218616 |

|

204644,93 |

4.2 Статья «Эксплуатация оборудования»:

Стоимость смазочных, обтирочных материалов принимаем в размере 100 000 руб. в год;

Годовой фонд зарплаты вспомогательных рабочих берётся из расчёта с отчислениями на социальные нужды в размере 30 % от ФЗП основных рабочих:

ФЗПвсп.раб. =ФЗП осн.раб *30% =1543040,02*30%=462912,01

Затраты на энергию определяются по формуле:

Сэк = Муст* Fэф* Ко* Кс* Кд* Ц

На каждый вид оборудования

Сэк1= 2.2*3630*1*0,9*0,8*4,5=25 874,64

Сэк2=0.2*3630*1*0,9*0,8*4,5=2 352,24

Сэк3=2.2*3630*1*0,9*0,8*4,5=25 874,64

Сэк4=0.4*3630*1*0,9*0,8*4,5=4 704,48

где Муст- установленная мощность оборудования, кВт;

Fэф- эффективный фонд времени оборудования в году, (3630 час.);

Ко- коэффициент одновременной работы оборудования (Ко=1);

Кс-коэффициент потерь в сети (0,9-0,96)

Кд-среднее КПД электродвигатели (0,8-0,85)

Ц - цена 1 кВт/час электроэнергии (4,50 руб. корректируется с учетом инфляции).

Сэк = Сэк1+ Сэк2+ Сэк3+ Сэк4=25 874,64+2 352,24+25 874,64+4 704,48=58 806

4.3 Статья «Текущий ремонт оборудования и транспортных средств»

Расходы на ремонт оборудования (Срем.обор.) 8% от их стоимости, на ремонт инструмента (Срем.инст.) устанавливается 8% от их стоимости.

Срем.обор. = 707833*8%= 56 626,64

Срем.инст.= 70783,3 * 8%= 566,66

4.4 Статья «Износ инвентаря»

Принять в размере 10000 руб. (стоимость корректируется с учетом инфляции) на 1000 нормо-часов деятельности участка (3630 час.):

Сизноса = Цизн.* Фэф. / 1000=10000*1752/1000=17 520

4.5 Статья «Прочие расходы» (Спр.)

Прочие расходы принимаются в размере 50000 руб, на не запланированные расходы и непредвиденные обстоятельства.

Таблица 9 – Смета расходов по содержанию и эксплуатации оборудования

|

Наименование статей |

Сумма, руб. |

|

1 Амортизация оборудования и инструмента |

204644,93 |

|

2 Эксплуатация оборудования |

58 806 |

|

3 Текущий ремонт оборудования и транспортных средств |

57193,3 |

|

4 Износ малоценного и быстроизнашивающегося инвентаря |

17 520 |

|

5 Прочие расходы |

50 000 |

|

Итого |

388 164 |

Далее определяется процент расходов по содержанию и эксплуатации оборудования путем деления этих средств на основной фонд заработной платы основных рабочих:

% = Рс.эк.об. / ФЗПосн. * 100%=388 164/1543040,02*100%=25,16%

. РАСЧЕТ СТОИМОСТИ МАТЕРИАЛОВ

Затраты на материалы определяются, исходя из расхода и стоимости материалов и запчастей на обслуживание и ремонт автомобиля в зависимости от режима его эксплуатации. Если сложно учесть расход запчастей, то следует воспользоваться следующими нормами:

Для ежедневного обслуживания автомобилей (ЕО), технического обслуживания №1 (ТО-1), технического обслуживания №2 (ТО-2) расход материалов составляет [100%;120%] от суммы ФОТор с ЕСН:

110/100*2 005 952,03=2206547,23 руб/год / 12=183878,94 руб/мес;

затраты на материалы для текущего ремонта (ТР) составляют 180% от суммы ФОТор с социальными отчислениями;

180/100*2 005 952,03=3610713,65 руб/год= 300892,80 руб/мес

Для капитального ремонта (КР) - [320%;340%] от суммы ФОТор с социальными отчислениями;

330/100*2 005 952,03=6 619 641,70 руб/год=551636,81 руб/мес

Итого затраты на материалы:

год=2 206 547,23 +3 610 713,65 +6 619 641,70 =12 436 902,58

мес=183878,94 +300892,80 +551636,81 =1 036 408,55

Затраты на запчасти определяются по действующим ценам после подсчета по дефектным ведомостям запасных частей. Ориентировочно затраты на запчасти для ЕО, ТО-1, ТО-2 можно принять в размере [8%;12%] от суммы ФОТор с социальными отчислениями:

10/100*2 005 952,03=200595,20 руб/год=16716,27 руб/мес

Итого общие затраты на материалы с учетом затрат на запасные части:

год=12 436 902,58+200595,20 =12637497,78

мес=1 036 408,55+16716,27 =1053124,82

Транспортно-заготовительные расходы для создания на предприятии запасов материалов принимаются в размере 11% от суммы затрат на материалы и 4% от суммы затрат на запчасти.

15/100*12637497,78=1 895 624,68 руб/год= 157 968,72 руб/мес

6. КАЛЬКУЛЯЦИЯ ВЫПОЛНННЫХ РАБОТ

Цеховые расходы принять (80%) от основной заработной платы

Рцех. =1543040,02*0,8=1 234 432,02

Общезаводские расходы принять (60%) от основной заработной платы

Робщезав. =1543040,02*0,6=925 824,01

6.1 Производственная себестоимость

Общепроизводственные расходы. Эта статья является комплексной, в нее включаются разные по своему экономическому содержанию элементы затрат и представляется в виде сметы. Смета общепроизводственных расходов включает в себя затраты на производство, которые сложно отнести к какому-либо отдельному виду услуг и относятся к процессу производства в целом:

1. фонд оплаты труда вспомогательных рабочих, занятых обслуживанием основного производства (трудозатраты);

2. социальные отчисления на фонд оплаты труда вспомогательных рабочих рассчитывается по действующим ставкам единого социального налога;

3. амортизация основных средств общецехового назначения рассчитывается как произведение стоимости зданий и сооружений общецехового назначения и нормы амортизации, принятой в соответствии со сроком полезной эксплуатации. Принимается данные из раздела 4.

4. затраты на спецодежду и малоценные быстроизнашивающиеся предметы рассчитываются, исходя из численности рабочих и принятых на предприятии норм расходов спецодежды и малоценных и быстроизнашивающихся предметов на 1 рабочего, руб/чел. Принимается в диапазоне [300;700] руб/чел в месяц. на одного рабочего; 500*12=6000

5. затраты на охрану труда и технику безопасности – для обеспечения нормальных условий труда работников. Принимаются в диапазоне [2%;3%] от ФОТ; 1543040,02*3/100=46 291,2

6. затраты на текущий ремонт производственных помещений принимаются в размере [1,0%;1,6%] от стоимости производственных помещений в год; 428 640*1,6/100=49 548,31

7. затраты на текущий ремонт производственного оборудования принимаются в размере [3,0%; 7,0%] от стоимости производственного оборудования в год;707833*7/100=49 548,31

8. затраты на электроэнергию на освещение рассчитываются как произведение расхода электроэнергии и действующего тарифа на электроэнергию;

9, 5.10, 5.11 - затраты на питьевую воду, отопление и вывоз отходов рассчитываются аналогично п. 5.8;

12. затраты на охрану производственных помещений зависят от применяемых средств охраны. Проектируемый участок находиться на арендуемой территории промышленной базы, стоимость охраны входит в стоимость аренды за квадратный метр

13. Расходы на гарантийное годовое обслуживание. Расходы на гарантийное обслуживание предусматриваются в размере 10% от суммы материальных затрат на проведение технических обслуживаний и ремонтов автотранспортных средств; 12 436 902,58 *10/100=1 243 690,26

14. расходы от простоев не планируются, но в случае возникновения включаются в смету общепроизводственных расходов;

Смета затрат на общепроизводственные расходы представлен в табл. 10

Таблица 10 Смета затрат на общепроизводственные расходы, руб/мес.

|

|

Наименование статей |

Сумма, руб. |

|

1 |

Фонд оплаты труда вспомогательных рабочих |

462912,01 |

|

2 |

ЕСН – социальные отчисления |

462912,01 |

|

3 |

Амортизация оборудования, транспортных средств и инструмента |

204644,93 |

|

4 |

Спецодежда, МБП |

6000 |

|

5 |

Охрана труда и ТБ |

46291,2 |

|

6 |

Текущий ремонт производственных помещений |

49548,31 |

|

7 |

Затраты на текущий ремонт оборудования |

49548,31 |

|

8 |

Эл. Энергия на освещение |

58 806 |

|

9 |

Питьевая вода |

5000 |

|

13 |

Гарантийное обслуживание |

1243690,26 |

|

|

Всего по смете |

2589353,03 |

6.2 Внепроизводственные (коммерческие) расходы принять (5%) от

производственной себестоимости

Рвнепр. =2 589 353,03*5/100=129467,65

Полная себестоимость=2 718 820,68

Прибыль принять (10%) от полной себестоимости

П =2 718 820,68*10/100=271 882,07

Стоимость технического обслуживания и ремонта определить (полная себестоимость + прибыль) с учетом НДС

Ц = (2 718 820,68+271 882,07) -18% = 2 990 702,75-538 326,495=2 452 376,26/71(число автомобилей) =34 540,51 на один автомобиль стоимость ТО и ТР

6.3 Фондоотдача

Фондоотдача это показатель, отражающий уровень и эффект эксплуатации основных средств.

Фондоотдача = Прибыль/стоимость основных средств = 271 882,07/1 647 256 = 0,17 руб/руб

Таблица 11 – Калькуляция выполненных работ

|

Наименование |

Сумма, руб. |

|

Сырье и основные материалы |

12 436 902,58 |

|

Стоимость запасных частей |

200 595,20 |

|

Транспортно-заготовительные расходы |

1 895 624,68 |

|

Основная зарплата рабочих |

1393497,5 |

|

Дополнительная зарплата рабочих |

149542,57 |

|

Отчисления на соц. нужды рабочих |

462912,01 |

|

Расходы по содержанию и эксплуатации оборудования |

388 164 |

|

Цеховая себестоимость |

1 234,432,02 |

|

Общезаводские расходы |

925 824,01 |

|

Производственная себестоимость |

2 589 353,03 |

|

Внепроизводственные расходы |

129 467,65 |

|

Полная себестоимость |

2 718 820,68 |

|

Прибыль |

271 882,07 |

|

Цена с учетом НДС |

34 540,51 |

ТЕХНИКО-ЭКОНОЧИСЕКИЕ ПОКАЗАТЕЛИ УЧАСТКА ПО ТЕХНИЧЕСКМУ ОБСЛУЖИВАНИЮ И РЕМОНТУ АВТОМОБИЛЬНОГО ТРАНСПОРТА

Таблица 7.1 – Технико-экономические показатели

|

Наименование |

Единица измерения |

Показатель |

|

Трудоемкость ТЕО |

чел.-час. |

6 823,6 |

|

Трудоемкость ТТО-2 |

чел.-час. |

851 |

|

Трудоемкость ТТО-1 |

чел.-час. |

253,44 |

|

Трудоемкость ТТР |

чел.-час. |

9 310,44 |

|

Трудоемкость общая Тобщ. |

чел.-час. |

17 238,48 |

|

Количество технических обслуживаний NЕО |

ед. |

16953 |

|

Количество технических обслуживаний NТО-2 |

ед. |

74 |

|

Количество технических обслуживаний NТО-1 |

ед. |

88 |

|

Количество технических обслуживаний NКР |

ед. |

14 |

|

Общее количество технических обслуживаний Nобщ. |

ед. |

17129 |

|

Общий пробег автомобилей Lобщ. |

км. |

1 915 729 |

|

Численность рабочих |

чел. |

12 |

|

Стоимость основных фондов |

руб. |

1 647 256 |

|

Фондоотдача |

руб./руб. |

0,17 |

|

Фонд заработной платы: |

руб. |

|

|

- основных рабочих |

руб. |

1 543 040,02 |

|

- вспомогательных рабочих |

руб. |

462 912,01 |

|

- руководителей, специалистов, служащих |

руб. |

2 458 800 |

|

Средняя зарплата одного рабочего за месяц |

руб. |

10 715,56 |

|

Себестоимость работ |

руб. |

2 718 820,68 |

|

Прибыль по участку |

руб. |

271 882,07 |