- •Вопрос 5. Цепные передачи. Область применения. Достоинства и недостатки по сравнению с ременными передачами. Силы в цепной передаче.

- •7 Вопрос

- •Вопрос 22. Конические зубчатые передачи.Область применения. Достоинства и недостатки по сравнению с червячными передачами.Силы в зацеплении ортоганальной прямозубой конической передаче.

- •Вопрос 23. Шлицевые соединения. Область применение. Классификация. Достоинства и недостатки. Особенности расчета.

- •Вопрос 27. Фрикционные передачи с жесткими звеньями. Область применения. Достоинства и недостатки.Виды повреждений элементов передач.

- •Вопрос 28. Сварные соединения. Область применения, достоинства и недостатки. Классификация.

- •Вопрос 29. Валы и оси. Особенность ориентировочного расчета валов.

Вопрос №1 Подшипники качения. Область применения, классификация, достоинства и недостатки.

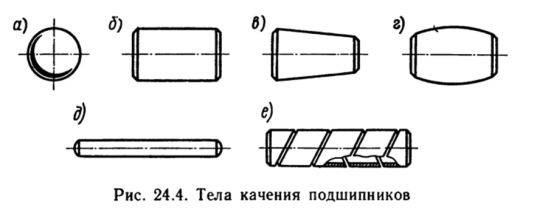

Принцип их конструкции заключается в наличии между валом и корпусом группы одинаковых круглых тел, называемых телами качения. Это могут быть или шарики, или ролики (короткие толстые либо длинные иглообразные), или конические ролики, или бочкообразные, или даже спиралевидные пружины. Обычно подшипник выполняется как самостоятельная сборочная единица, состоящая из наружного и внутреннего колец, между которыми и помещены тела качения.

Тела качения во избежание ненужного контакта друг с другом и равномерного распределения по окружности заключены в специальную кольцеобразную обойму – сепаратор.В некоторых конструкциях, где приходится бороться за уменьшение радиальных габаритов, применяются т.н. "бескольцевые" подшипники, когда тела качения установлены непосредственно между валом и корпусом. Однако нетрудно догадаться, что такие конструкции требуют сложной, индивидуальной, а, следовательно, и дорогой сборки-разборки. Достоинства подшипников качения: низкое трение, низкий нагрев; экономия смазки; высокий уровень стандартизации (комплектной взаимозаменяемостью в мировом масштабе); экономия дорогих антифрикционных материалов; малой чувствительностью к недостатку смазки; относительной дешевизной, благодаря массовому характеру производства.

Недостатки подшипников качения: высокие габариты (особенно радиальные) и вес; высокие требования к оптимизации выбора типоразмера; слабая виброзащита, более того, подшипники сами являются генераторами вибрации за счёт даже очень малой неизбежной разноразмерности тел качения. слабая сопротивляемость ударной нагрузке; невозможность работы на сверхвысоких скоростях (свыше 50000 об/мин), вследствие прогрессивного возрастания центробежных сил инерции плохую работу в загрязненной среде. Подшипники качения классифицируются по следующим основным признакам: форма тел качения; габариты (осевые и радиальные); точность выполнения размеров; направление воспринимаемых сил.

ТЕЛА КАЧЕНИЯ, ПРИМЕНЯЕМЫЕ В ПОДШИПНИКАХ

По форме тел качения подшипники делятся на: Шариковые (а) (быстроходны, способны к самоустановке за счёт возможности некоторого отклонения оси вращения); Роликовые (более грузоподъёмны, но из-за точно фиксированного положения оси вращения не способны самоустанавливаться, кроме бочкообразных роликов). Роликовые подшипники качения могут быть с: цилиндрическими роликами (б); коническими роликами (в); бочкообразными роликами (г); игольчатыми роликами (д); витыми роликами (е).

Шарикоподшипники предпочтительно применять при высоких скоростях и малых нагрузках. Роликоподшипники применяют при средних и малых скоростях и повышенных нагрузках. Подшипники с витыми роликами применяют при динамических нагрузках. Подшипники с бочкообразными и коническими роликами применяют в условиях несоосности внутреннего и наружного колец .

По направлению воспринимаемой нагрузки подшипники качения классифицируют на: радиальные; радиально-упорные; упорно-радиальные; упорные. По числу рядов тел качения подшипники качения делят на: однорядные; многорядные. По способности самоустанавливаться подшипники качения делят на: самоустанавливающиеся; несамоустанавливающиеся. По габаритам подшипники качения делят на серии.

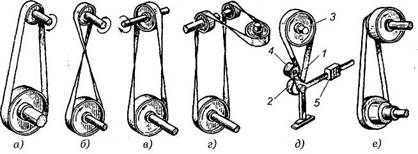

Вопрос №2 Ременные передачи. Область применения. Достоинства и недостатки по сравнению с цепными передачами. Силы в ременной передаче Ремённая передача — это передача механической энергии при помощи гибкого элемента (ремня) за счёт сил трения или сил зацепления (зубчатые ремни). Может иметь как постоянное, так и переменное передаточное число (вариатор), валы которого могут быть с параллельными, пересекающимися и со скрещивающимися осями. Состоит из ведущего и ведомого шкивов и ремня (одного или нескольких). Недостатки (в сравнении с цепной передачей): большие размеры; малая несущая способность; проскальзывание (не относится к зубчатым ремням); малый срок службы. Достоинства (в сравнении с цепной передачей): плавность работы; бесшумность; компенсация перегрузок; компенсация неточности установки шкивов редуктора; отсутствие необходимости в смазке; низкая стоимость; лёгкий монтаж; возможность работы на высоких окружных скоростях; при выходе из строя - нет повреждений. Виды ременных передач.

а — открытая передача; б — перекрестная передача; в — полуперекрестная передача (со скрещивающимися валами); г — угловая передача (с направляющим роликом); д — передача с нажимным роликом; е — передача со ступенчатым шкивом Область применения. Ремни должны обладать достаточно высокой прочностью при действии переменных нагрузок, иметь высокий коэффициент трения при движении по шкиву и высокую износостойкость. Ременные передачи применяются для привода агрегатов от электродвигателей малой и средней мощности; для привода от маломощных двигателей внутреннего сгорания. Наибольшее распространение в машиностроении находят клиноременные передачи (в станках, автотранспортных двигателях и т. п.). Эти передачи широко используют при малых межосевых расстояниях и вертикальных осях шкивов, а также при передаче вращения несколькими шкивами. При необходимости обеспечения ременной передачи постоянного передаточного числа и хорошей тяговой способности рекомендуется устанавливать зубчатые ремни. При этом не требуется большего начального натяжения ремней; опоры могут быть неподвижными. Плоскоременные передачи применяются как простейшие, с минимальными напряжениями изгиба. Плоские ремни имеют прямоугольное сечение, применяются в машинах, которые должны быть устойчивы к вибрациям (например, высокоточные станки). Плоскоременные передачи в настоящее время применяют сравнительно редко (они вытесняются клиноременными). Теоретически тяговая способность клинового ремня при том же усилии натяжения в 3 раза больше, чем у плоского. Однако относительная прочность клинового ремня по сравнению с плоским несколько меньше (в нем меньше слоев армирующей ткани), поэтому практически тяговая способность клинового ремня приблизительно в два раза выше, чем у плоского. Это свидетельство в пользу клиновых ремней послужило основанием для их широкого распространения, в особенности в последнее время. Клиновые ремни могут передавать вращение на несколько валов одновременно, допускают Umax = 8 – 10 без натяжного ролика. Круглоременные передачи (как силовые) в машиностроении не применяются. Их используют в основном для маломощных устройств в приборостроении и бытовых механизмах (магнитофоны, радиолы, швейные машины и т. д.). Передаваемая мощность силовых ременных передач практически достигает 50 кВт, хотя известны плоскоременные передачи мощностью и 1500 кВт. Скорость ремня v = 5 - 30 м/с (в сверхскоростных передачах V = 100 м/с). В механических приводах ременная передача используется чаще всего как понижающая передача. Максимальное передаточное отношение Umax = 5 – 6 для передач без натяжного ролика и Umax = 6 – 10 для передач с натяжным роликом, допускают кратковременную перегрузку до 200%. Силы натяжения в ветвях ремня (Fo, Fx, F2). Для создания необходимого трения между ремнем и ободом шкива ремень должен иметь достаточную силу начального натяжения Fo. Это достигается предварительным натяжением ремня при монтаже или с помощью подвижной опоры. Чем больше Fo, тем выше тяговая способность передачи. Но при большом начальном натяжении ремень получает и большую вытяжку, снижается его долговечность. Поэтому Fo выбирают таким, чтобы ремень мог сохранить это натяжение достаточно длительное время, не получая большой вытяжки. Начальную силу натяжения ремня определяют по формуле (1), где А — площадь поперечного сечения ремня; начальное напряжение в ремне. Приближенно можно считать, что в состоянии покоя и при холостом ходе каждая ветвь натянута одним и тем же усилием Fo

Усилия в ветвях ремня: а — на холостом ходу; б — при передаче нагрузки

С приложением момента T1 ведущая ветвь натягивается до значения F1, натяжение ведомой ветви уменьшается до F2 (рис.12, б). Силы натяжения F1 и F2, можно определить из условия равновесия шкива

![]() (17)

(17)

Отсюда

![]() (18)

(18)

С учетом того, что окружная сила на шкиве

![]() (19)

(19)

получим

![]() (20)

(20)

Так как сумма сил натяжения ветвей ремня постоянна (независимо от того, нагружена передача или нет), то

![]() (21)

(21)

Из равенств (20) и (21) следует, что

![]() (22)

(22)

Эти уравнения устанавливают изменение натяжений ведущей и ведомой ветвей в зависимости от нагрузки Ft, но не вскрывают способности передавать эту нагрузку или тяговой способности передачи, которая связана со значением силы трения между ремнем и шкивом. Такая связь установлена Эйлером в виде

![]() .

(23)

.

(23)

Решая совместно уравнения (17) и (23) с учетом (21), находим:

.

(24)

.

(24)

Формулы

(24) устанавливают связь сил натяжения

ветвей работающей передачи с нагрузкой

Ft

и

факторами трения f

и

![]() .

Они позволяют также определить минимально

необходимое предварительное натяжение

ремня Fo,

при

котором еще возможна передача заданной

нагрузки Ft.

Если

.

Они позволяют также определить минимально

необходимое предварительное натяжение

ремня Fo,

при

котором еще возможна передача заданной

нагрузки Ft.

Если

,

то начнется буксование ремня.

,

то начнется буксование ремня.

Можно установить по формуле (24), что увеличение значений f и благоприятно сказывается на работе передачи. Эти выводы принимаются за основу при создании конструкций клиноременной передачи и передачи с натяжным роликом. В первой передаче использован принцип искусственного повышения трения путем заклинивания ремня в канавках шкива. Во второй – увеличивают угол обхвата установкой натяжного ролика.

При обегании ремнем шкивов возникают центробежные силы Fv, которые отбрасывают ремень от шкива:

![]() (25)

(25)

где

![]() —

плотность материала ремня, кг/м3;

А

=

bδ

—

площадь

сечения ремня, м2;

и

—

окружная скорость, м/с.

—

плотность материала ремня, кг/м3;

А

=

bδ

—

площадь

сечения ремня, м2;

и

—

окружная скорость, м/с.

С учетом центробежной силы натяжения определяют по следующим формулам для холостого хода:

![]() (26)

(26)

для ведущей ветви

![]() (27)

(27)

для ведомой ветви

![]() (28)

(28)

Натяжение Fv ослабляет полезное действие предварительного натяжения Fo. Оно уменьшает силу трения и тем самым понижает нагрузочную способность передачи.

Как показывает практика, влияние центробежных сил на работоспособность передачи существенно только при больших скоростях: v > 20 м/с.

Вопрос №3 Определение наиболее слабой заклепки в соединении, нагруженном центральными силой и моментом в плоскости стыка листовых элементов (рассмотреть на примере).

Заклепочные соединения применяют при изготовлении тяжелых подкрановых балок, мостов, элементов пролетных и других конструкций, для которых необходимо обеспечить высокую вибрационную прочность. Чаще всего используют заклепки диаметром 12-30 мм, которые ставят в отверстия, диаметр которых на 1-1,5 мм больше диаметра заклепки. За расчетный диаметр заклепки принимают диаметр отверстия, так как при образовании замыкающей головки стержень головки осаживается и утолщается.

Длину заклепки выбирают с учетом толщины соединяемого пакета и длины стержня, идущей на образование замыкающей головки и заполнение зазора между отверстием и стержнем.

В самих заклепках и в заклепочных соединениях возникают срезывающие, сжимающие и изгибающие напряжения; наиболее опасны из них срезывающие и сжимающие.

Клепку выполняют горячим и холодным способами. Горячую клепку производят, как правило, в заводских условиях. Для этого применяют электрические или пневматические клепальные скобы. Заклепку, нагретую до 900-1100°С (оранжевый цвет), вставляют в отверстие соединяемых элементов. При остывании заклепка укорачивается и плотно стягивает склепанный пакет. В условиях монтажной площадки клепку ведут холодным способом с применением пневматических клепальных молотков. Операции выполняют в такой последовательности: изготовление деталей с отверстиями; установка в часть отверстий временных болтов (не менее 1/3 от числа всех заклепок); рассверливание (при необходимости) отверстий в сборных деталях; непосредственно клепка. При установке заклепок их удерживают ручными поддержками.

Заклепки располагают в один или несколько рядов. Расстояние между осями продольного ряда заклепок, т.е. установленных вдоль прилагаемого усилия, называют шагом, а в поперечном ряду - дорожкой. В зависимости от числа заклепок в соединении и их расположения монтажную клепку подразделяют на узловую и рядовую. Узловой считают клепку, если в узле не более 15 заклепок, рядовой - клепку при числе заклепок в узле более 15.

Для рассверливания отверстий применяют пневматические сверлильные машины.

Качество поставленных заклепок проверяют внешним осмотром, замерами и остукиванием. При внешнем осмотре удостоверяются, что нет перекосов, а при остукивании, что отверстие целиком заполнено стержнем. Для этого применяют контрольный молоток массой 0,3-0,4 кг. Удары наносят по боковой поверхности головок в направлении, перпендикулярном ее оси.

Слабые заклепки заменяют. Чтобы извлечь заклепку, одну из ее головок срубают зубилом или срезают кислородным резаком, после этого выбивают стержень заклепки пневматическим молотком и выколоткой. Чтобы заклепка легче выходила из отверстия, его со стороны срубленной головни заливают керосином.

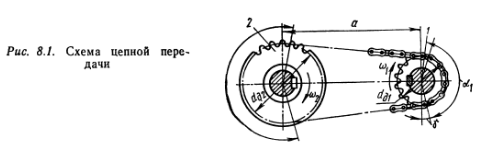

Вопрос 5. Цепные передачи. Область применения. Достоинства и недостатки по сравнению с ременными передачами. Силы в цепной передаче.

Цепная передача — это передача механической энергии при помощи гибкого элемента (цепи) за счёт сил зацепления. Может иметь как постоянное так и переменное передаточное число. Состоит из ведущей и ведомой звездочки и цепи. Цепь состоит из подвижных звеньев.

Достоинства и недостатки. Достоинства: большая прочность стальной цепи по сравнению с ремнем позволяет передать цепью большие нагрузки с постоянным передаточным числом и при значительно меньшем межосевом расстоянии (передача более компактна); возможность передачи движения одной цепью нескольким звездочкам; по сравнению с зубчатыми передачами — возможность передачи вращательного движения на большие расстояния (до 7 м); меньшая, чем в ременных передачах, нагрузка на валы; равнительно высокий КПД (дельта=0,9 0,98); отсутствие скольжения; малые силы, действующие на валы, так как нет необходимости в большом начальном натяжении; возможность легкой замены цепи.

Недостатки: сравнительно высокая стоимость цепей; невозможность использования передачи при реверсировании без остановки;

передачи требуют установки на картерах; сложность подвода смазочного материала к шарнирам цепи; скорость движения цепи, особенно при малых числах зубьев звездочек, не постоянна, что вызывает колебания передаточного отношения. Основной причиной этого недостатка является то, что цепь состоит из отдельных звеньев и располагается на звездочке не по окружности, а по многоугольнику. В связи с этим скорость цепи при равномерном вращении звездочки не постоянна.

Область применения. Современные цепные передачи могут передавать большие мощности (до 5 тыс. кВт) при сравнительно высоких скоростях (до 25—30 м/с). Цепные передачи применяют: а) при средних межосевых расстояниях, при которых зубчатые передачи требуют промежуточных ступеней или паразитных зубчатых колес, не вызываемых необходимостью получения нужного передаточного отношения; б) при жестких требованиях к габаритам или в) при необходимости работы без проскальзывания (препятствующего применению клиноременных передач). Цепные передачи широко распространены в транспортирующих устройствах (конвейерах, элеваторах, мотоциклах, велосипедах), в приводах станков и сельскохозяйственных машин, в химическом, горнорудном и нефтепромысловом машиностроении. Кроме цепных приводов, в машиностроении применяют цепные устройства, т.е. цепные передачи с рабочими органами (ковшами, скребками) в транспортерах, элеваторах, экскаваторах и других машинах. Наибольшее применение получили цепные передачи мощностью до 120 кВт при окружных скоростях до 15 м/с.

Упрощенная схема передачи сил в цепной передаче аналогична, силовой схеме в ременной передаче.

Окружная сила

![]() ,

(10)

,

(10)

где Т — вращающий момент на звездочке; d — делительный диаметр звездочки (см. рис. 12 и 13).

Силы натяжения:

- ведущей ветви цепи работающей передачи (рис. 16)

![]() ;

(11)

;

(11)

- ведомой ветви цепи

![]() ;

(12)

;

(12)

- от провисания цепи

![]() ,

(13)

,

(13)

где

![]() —

коэффициент

провисания, зависящий от расположения

привода и величины

стрелы провисания цепиf

—

коэффициент

провисания, зависящий от расположения

привода и величины

стрелы провисания цепиf

При f = (0,01 ÷0,002)a для горизонтальных передач Kf=6; для наклонных (≈ 40°) — Kf= 3; для вертикальных Kf=1

q — масса 1 м цепи, кг (см. табл.1);

а — межосевое расстояние, м; g= 9,81 м/с2;

- от центробежных сил;

![]() .

(14)

.

(14)

Рис. 16. Силы натяжения в цепной передаче

Нагрузка на валы и опоры. Вал и опора воспринимают силы натяжения от провисания цепи и от окружной силы. Приближенно

![]() ,

(15)

,

(15)

где Fs — нагрузка на вал;

КB — коэффициент нагрузки на вал (табл.2).

Нагрузка на валы и опоры в цепной передаче значительно меньше, чем в ременной передаче.

Вопрос №6 Расчет соединений, выполненных валиковыми сварными швами и нагруженными центральной силой и моментом в плоскости стыка соединяемых элементов.

При действии осевой растягивающей (или сжимающей) силы считают, что срез угловых швов происходит по сечению I-I (рис), проходящему через биссектрису прямого угла.

Опасным напряжением считают касательное напряжение и расчет ведут на срез (напряжениями изгиба пренебрегают). Для нормальных угловых швов длина биссектрисы

![]() ,

(3)

,

(3)

где h — длина биссектрисы (высота шва в опасном сечении); К — катет шва (принимается не менее 3 мм).

Проверочный расчет. Условие прочности одностороннего лобового шва на срез:

![]() ,

(4)

,

(4)

где

![]() ,

,

![]() —

расчетное и допускаемое напряжения

среза для шва (см. табл.1); lш

— длина шва; F

— нагрузка,

действующая на шов.

—

расчетное и допускаемое напряжения

среза для шва (см. табл.1); lш

— длина шва; F

— нагрузка,

действующая на шов.

Проектировочный расчет. Длину одностороннего лобового углового шва (см. рис. 12) при осевом нагружении определяют по формуле

![]() ;

(5)

;

(5)

длина двустороннего лобового углового шва

![]() .

(6)

.

(6)

Фланговые угловые швы (см. рис.5, б) рассчитывают по уравнению (6), т. е. аналогично рассмотренному случаю расчета двустороннего лобового шва. Во фланговых швах нагрузка по длине шва распределяется неравномерно (по концам шва увеличивается), поэтому длину фланговых швов стараются ограничить lш < (50 ÷ 60)К.