Оглавление

ВВЕДЕНИЕ 3

КРАТКИЕ СВЕДЕНИЯ О РАЗВИТИИ БУРЕНИЯ 4

ОБЩЕЕ УСТРОЙСТВО СТАНКОВ ШАРОШЕЧНОГО БУРЕНИЯ 10

БУРОВОЙ ИНСТРУМЕНТ СТАНКОВ ШАРОШЕЧНОГО БУРЕНИЯ 30

ЭКСПЛУАТАЦИЯ СТАНКОВ И РЕЖИМЫ ШАРОШЕЧНОГО БУРЕНИЯ 40

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 47

ВВЕДЕНИЕ

Одним из основных технологических процессов открытой добычи полезного ископаемого в настоящее время продолжает оставаться бурение взрывных скважин с помощью самоходного оборудования. Наибольшее распространение в мире на открытых работах получил шарошечный способ бурения. Таким способом выполняется до 70% всех объемов работ. Поэтому техническое состояние шарошечного бурового оборудования во многом определяет эффективность всего процесса технологии горного производства.

На горных предприятиях стран СНГ наиболее широко используются шарошечные буровые станки СБШ. Несмотря на значительный опыт производства и эксплуатации машин данного типоразмера, многие отечественные станки отстают от мирового уровня технического развития бурового оборудования. Главным преимуществом отечественных станков остается их доступность для потребителей и относительно невысокая стоимость в сравнении с зарубежными аналогами.

Краткие сведения о развитии бурения

С 1956 г. в СССР начали применять станки шарошечного, пневмоударного и термического бурения скважин, которые начали вытеснять ударно-канатные станки на крепких породах. На слабых и средней крепости породах они еще ранее были почти полностью заменены станками вращательного бурения с режущим буровым инструментом.

Вращательное бурение применяется на угольных разрезах СССР с 1940 г. В 1946 г. в ЦЭМ б. комбината «Свердловск - уголь» был изготовлен станок конструкции В. П. Матушкина, предназначавшийся для бурения по углю вертикальных скважин диаметром 150 мм и глубиной до 30 м.

Увеличение масштабов открытых горных работ при добыче полезных ископаемых и соответственно объемов буровых работ требует повышения производительности и снижения стоимости взрывных скважин, буримых станками шарошечного бурения.

Это может быть обеспечено в результате совершенствования структуры парка буровых станков, внедрения новых типов станков, имеющих более совершенную конструкцию с автоматизацией и механизацией основных процессов бурения и вспомогательных операций, высокую надежность и долговечность отдельных узлов и станков в целом.

Важное значение для повышения эффективности буровзрывных работ на ряде карьеров железорудной промышленности имеет переход на бурение скважин большого диаметра. За рубежом в настоящее время работают станки, обеспечивающие бурение скважин диаметром до 445 мм. Исследованиями установлена эффективность добычи горной массы при бурении взрывных скважин большого диаметра.

На зарубежных карьерах используются в основном станки фирм США: «Бьюсайрус Эри», «Гарднер-Денвер», «Марион», «Чикаго пневматик», «Ингерсолл Рэнд» и др. Станками шарошечного бурения в США бурят взрывные скважины диаметром 203—381 мм по породам средней крепости.

В начале и середине 50-х годов в США фирмы «Джой», «Бьюсайрус Эри» и другие выпустили первые модели станков для бурения скважин шарошечными долотами на открытых горных работах. В настоящее время в США ряд фирм изготовляют более 30 моделей таких буровых станков.

Фирма «Bucyrus International» выпускает станки 30-R, 40-R для скважин диаметром до 229 мм; 50-R, 60-R и 61-R для скважин диаметром от 229 до 381 мм глубиной бурения до 45 м.

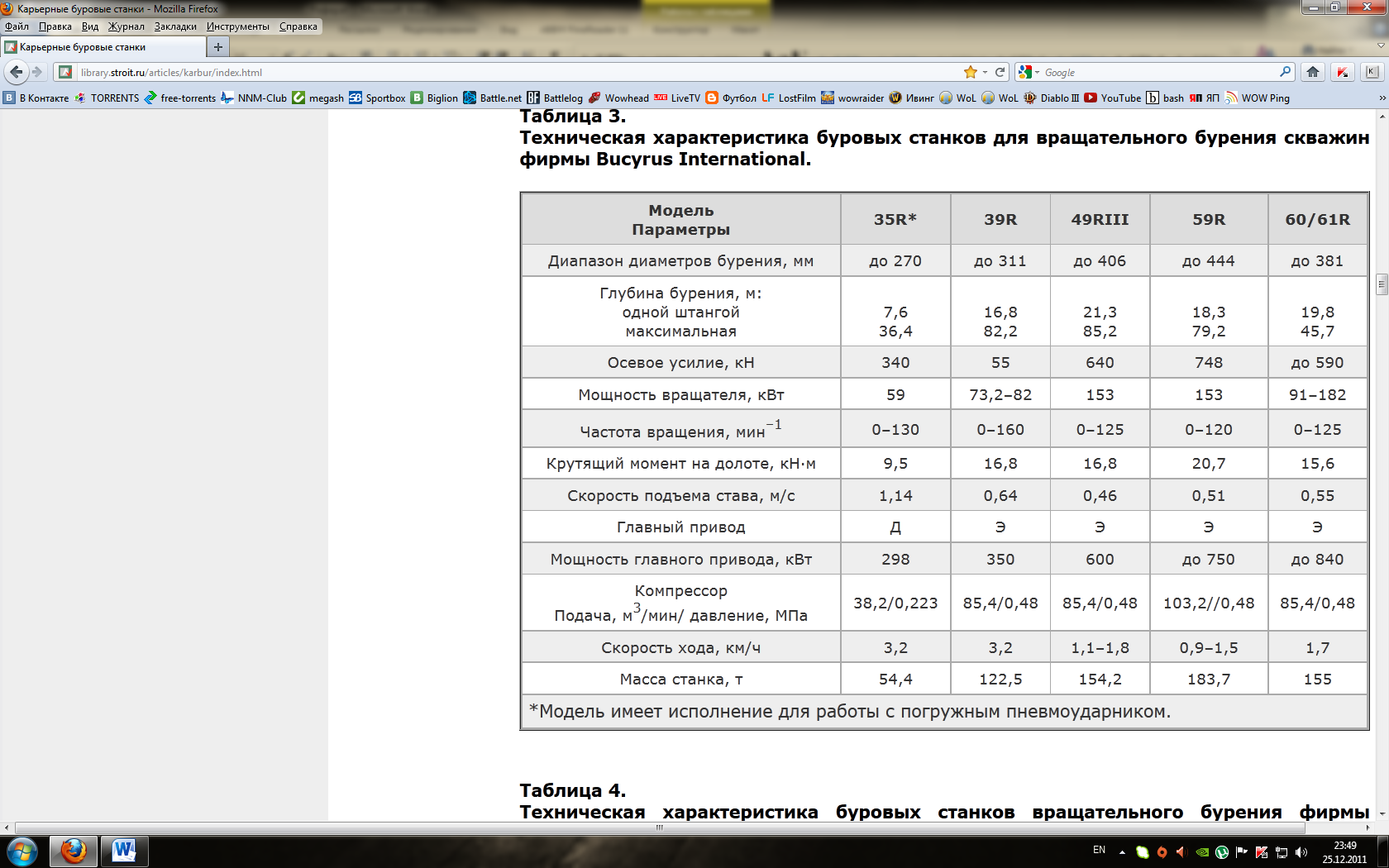

Технические характеристики буровых станков фирмы Bucyrus International [1]

Фирма «Рейхдрилл» выпускает буровые станки 15 модификаций, позволяющие бурить вертикальные скважины диаметром от 51 до 406 мм и глубиной до 50 м. Масса станков от 13,6 до 68 т, длина штанг от 7,6 до 23 м.

Фирма «Марион» выпускает буровые станки моделей М-4 и М-5, обеспечивающие бурение скважин диаметром до 381 мм, с массой 81,5 и 86 т. Штанга-труба диаметром 272 мм имеет длину 16 м.

Фирма «Atlas Copco» выпускает буровые станки, обеспечивающие бурение скважин диаметром до 406 мм. [2].

Рис. 1 Буровой станок DM-M3

DM-M3 компании Atlas Copco - это буровой станок на гусеничном ходу, с верхним гидроприводом, предназначенный в основном для бурения глубоких скважин по наносам методом взрывов на вынос. Он используется на нескольких крупнейших угольных шахтах мира. Глубина бурения Atlas Copco DM-M3 достигает 200 футов (61 м) при использовании бурильной трубы диаметром 10¾ дюйма, и 240 футов (73 м) при использовании бурильной трубы диаметром 8 5/8 дюйма с пятиштанговой каруселью. Номинальная нагрузка на долото составляет 90000 фунт-сил (400 кН) при использовании запатентованной гидростатической системы с замкнутым контуром, сдвоенными двухштанговыми цилиндрами и кабелем.

Характеристики и преимущества

Запатентованная система подачи высокопрочного кабеля с автоматическим натяжением кабеля и гидравлическими цилиндрами подачи двойного действия

Колонна может подниматься и опускаться за считанные секунды даже с бурильной трубой в карусельном податчике и находящимся сверху приводом-вращателем.

Закрепление колонны и смена труб осуществляется удаленно из кабины оператора.

Верхний гидропривод и насосы переменного объема предоставляют оператору неограниченный выбор скорости вращения при изменяющихся значениях крутящего момента

Дополнительный патентованный пакет углового бурения Atlas Copco позволяет устанавливать колонну под углом до 30 градусов по вертикали

Рис. 2 Буровой станок Pit Viper 351

Буровой станок Pit Viper серии 351 расширяет области применения и возможности использования новых технологических решений. Используя вертикальное или угловое бурение на глубину одной штанги, станок способен пробурить скважину диаметром до 16” (406 мм) на глубину 65 футов (19,8 м). PV-351 в настоящее время эксплуатируется в более чем 10 странах. [3]

Характеристики и преимущества

Запатентованная система подачи высокопрочного кабеля с автоматическим натяжением кабеля и гидравлическими цилиндрами подачи двойного действия .

Колонна однократного прохода длиной 65 футов (19,8 м) обеспечивает бурение на глубину до 135 футов (41 м) благодаря использованию двухштанговой карусели, удерживающей четыре штанги по 35 футов (10,7 м).

Конструкция «live tower» позволяет оператору поднимать и опускать колонну, когда вращающаяся головка находится наверху, а штанги в рабочем положении.

Машина с максимальным удобством эксплуатации и простым обслуживанием .

Компьютерная система управления (RCS) обеспечивает компьютеризированное управление платформой системы и предоставляет функции автоматического бурения и встроенной защитной блокировки.

Дополнительный патентованный пакет углового бурения Atlas Copco позволяет устанавливать колонну под углом до 30 градусов по вертикали.

Технические

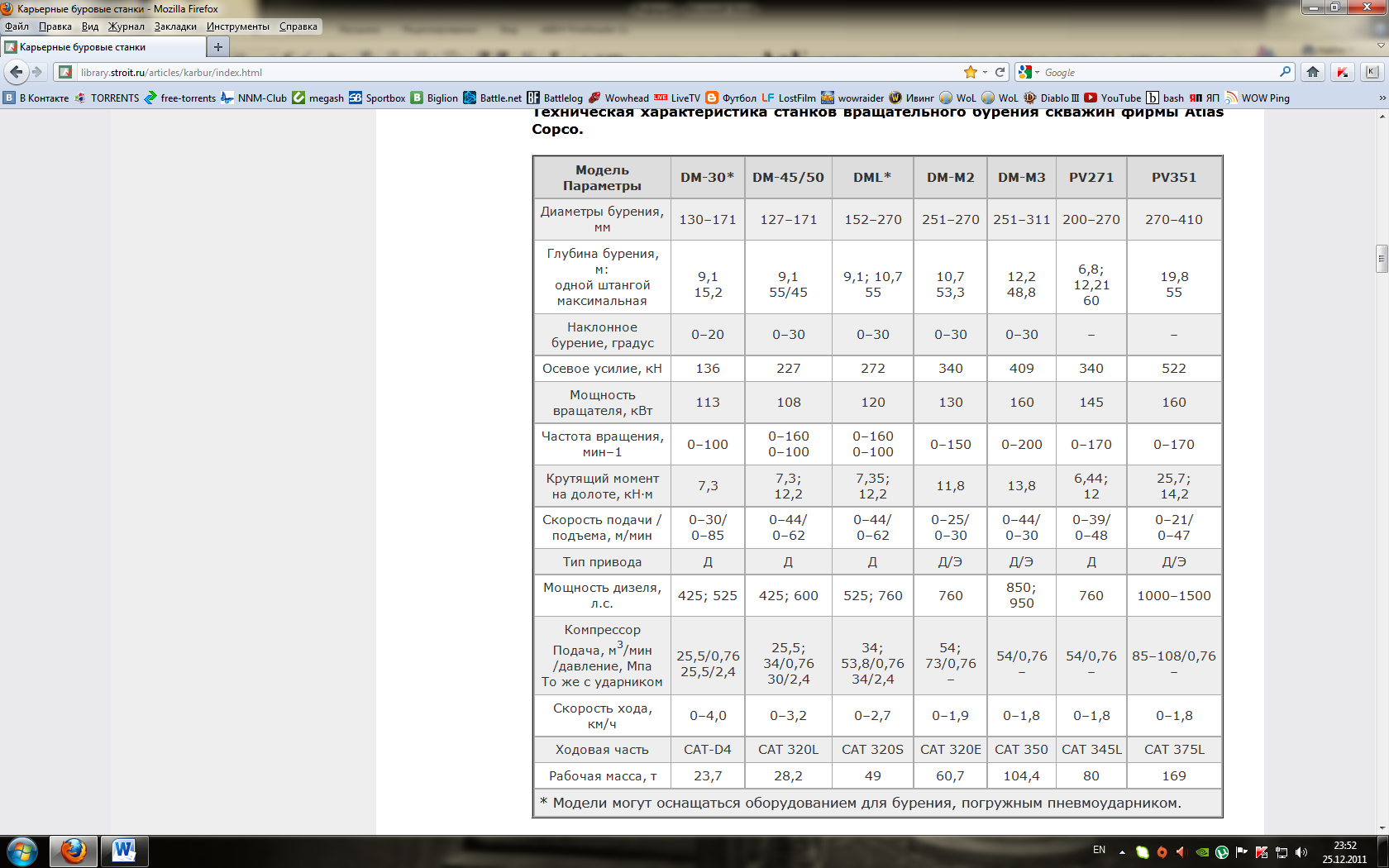

характеристики станков фирмы Atlas Copco

[1]

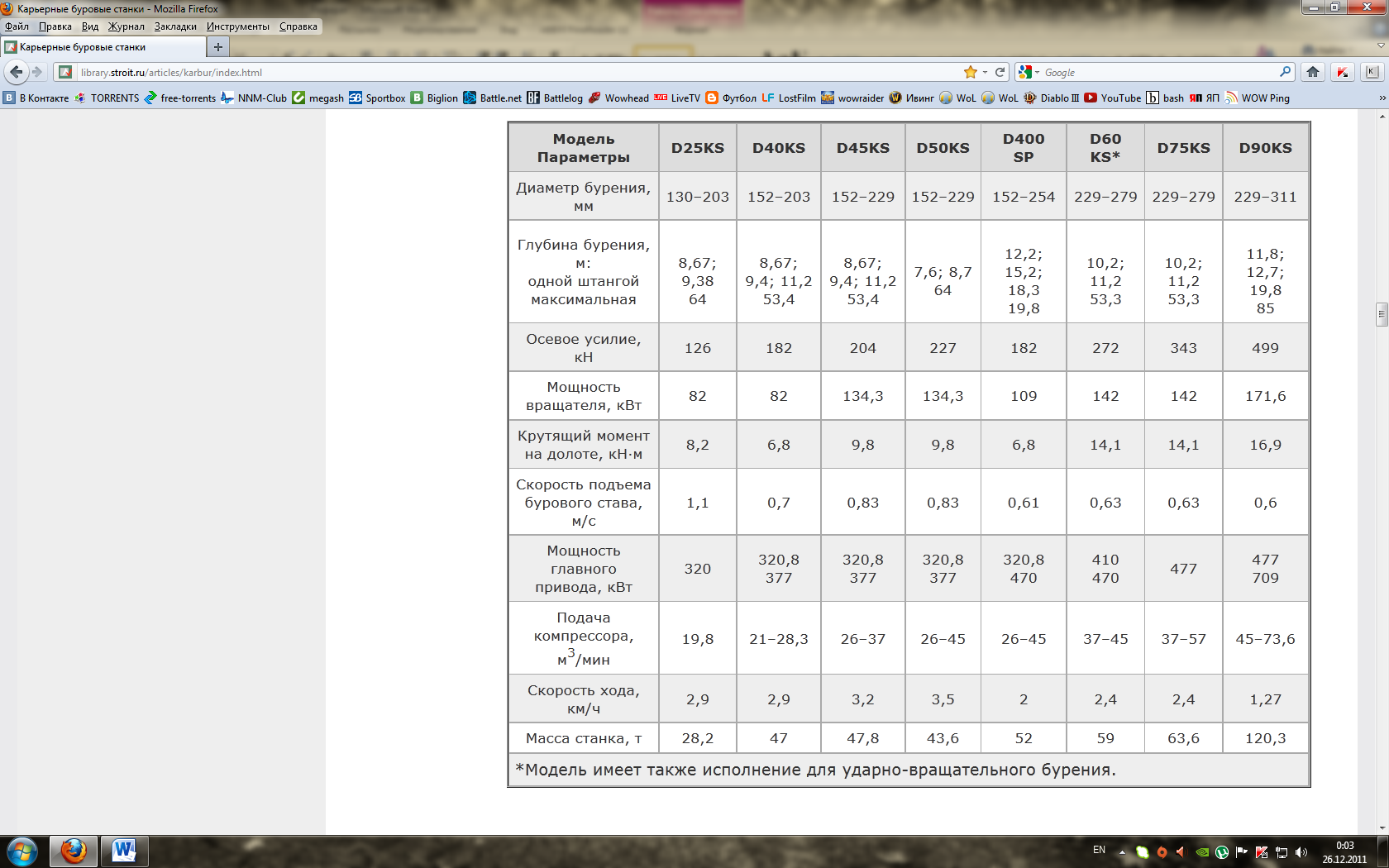

Технические характеристики буровых фирмы Driltech концерна Tamrock [1]

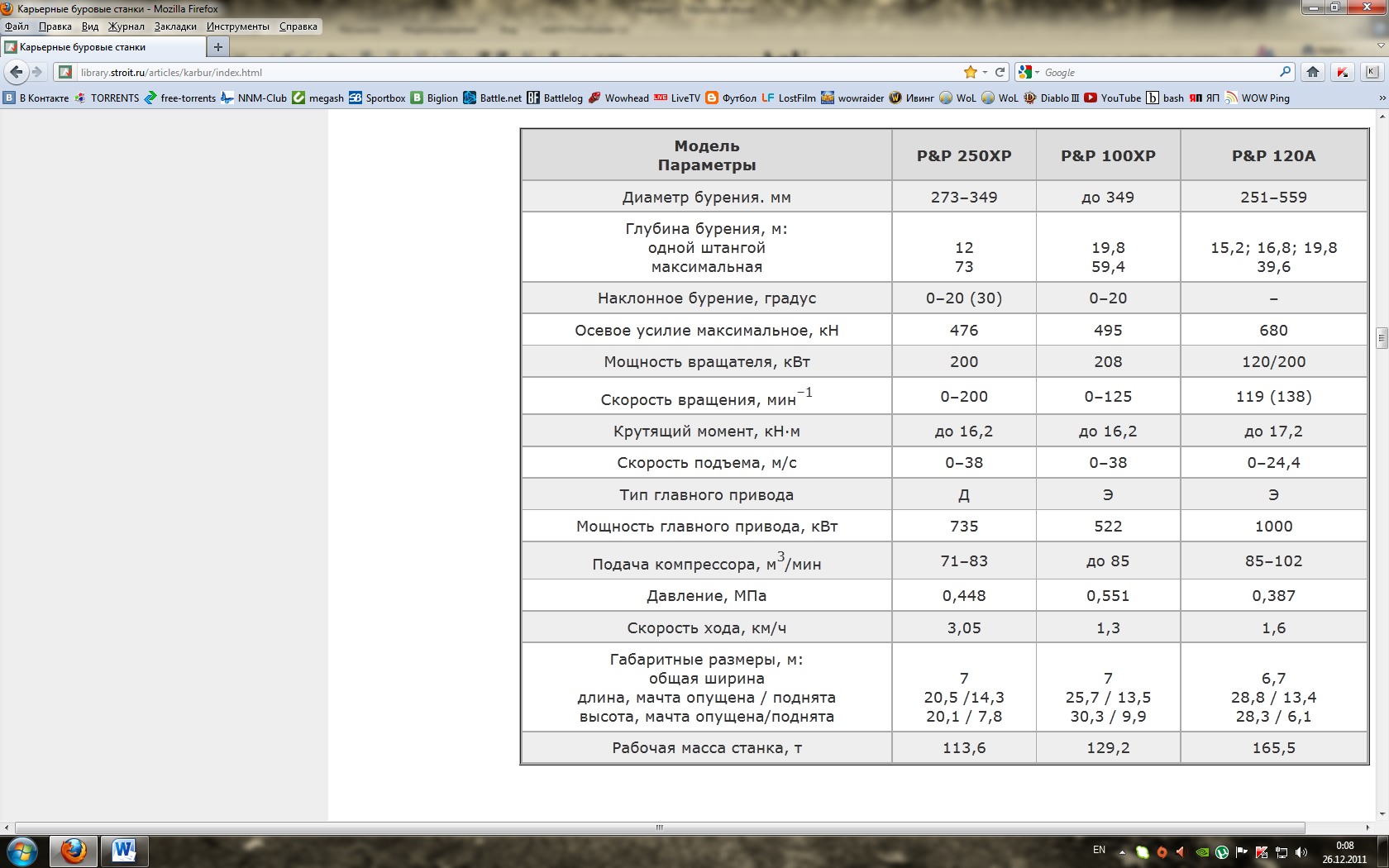

Технические

характеристики буровых станков фирмы

«P&Р» (США)

[1]

ОБЩЕЕ УСТРОЙСТВО СТАНКОВ ШАРОШЕЧНОГО БУРЕНИЯ

Принцип действия станков шарошечного бурения аналогичен принципу действия станков шнекового бурения: станок также осуществляет вращение бурового инструмента и одновременную его подачу на забой. Однако вместо коронки режущего типа эти станки снабжаются шарошечными долотами, для успешной работы которых требуются значительно большие осевые усилия порядка 200—300 кН, интенсивная очистка скважины и охлаждение долота, что обычно достигается продувкой сжатым воздухом.

Удельный вес шарошечного бурения в общем объеме бурения составляет около 70 %. На угольных разрезах станки шарошечного бурения составляют около 40 % всего парка станков. [4]

Буровой станок СБШ-250МНА-32 (рис. 4 ) Станок состоит из гусеничного хода и машинного отделения со смонтированными на нём кабиной машиниста и мачтой.

Рис. 4 Буровой станок СБШ-250МНА-32

В горизонтальном положении станок фиксируется при помощи трех гидравлических домкратов. Мачта может фиксироваться в трех положениях (вертикальное, под углом 15° и под углом 30° к вертикали) при помощи специального механизма. Наклон мачты и перевод ее в транспортное (горизонтальное) положение осуществляются при помощи двух гидроцилиндров, шарнирно соединенных с опорами мачты. Спуско-подъемные операции, а также свинчивание и развинчивание долот и штанг механизированы. Очистка скважин производится воздушно-водяной смесью. Станок оборудован установкой приточной вентиляции с подогревом и увлажнением воздуха. Механизм подачи — канатно-гидравлический, обеспечивающий ход вращателя по мачте на длину штанги (8 м).

В передней части машинного отделения установлены электрические шкафы управления, маслонасосная станция, блок гидроаппаратуры, водяные насосы и другое вспомогательное оборудование. В задней части расположены два винтовых компрессора и два кабельных барабана для автоматизированной укладки питающих кабелей станка. К передней части машинного отделения примыкает кабина машиниста. В кабине расположены пульты управления, шкаф для спецодежды, два кресла и обогреватель кабины. На консолях рамы правой части машинного отделения установлена емкость для воды. Между кабиной и емкостью для воды на двух кронштейнах установлена мачта станка.

Привод бурового става осуществляется от электродвигателя постоянного тока через редуктор и резинокордовую зубчатую муфту. Электродвигатель и редуктор подвешены на канатах системы подачи и перемещаются по направляющим мачты вслед за опорным узлом бурового става.

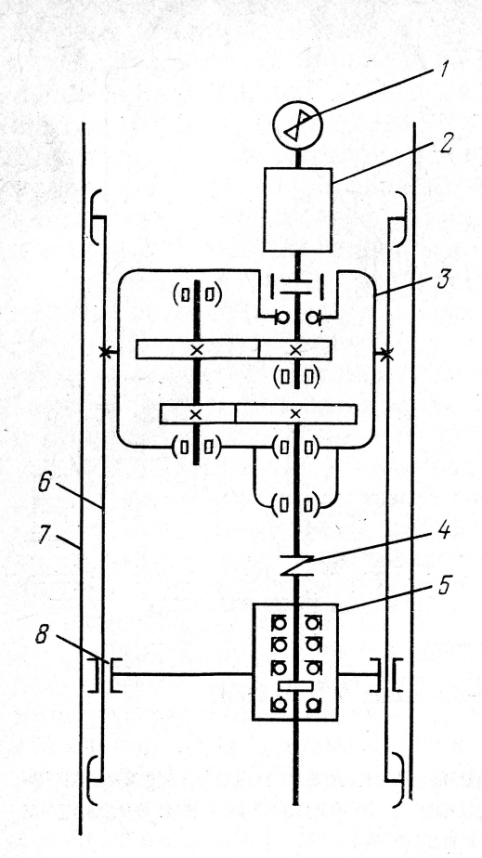

Кинематическая схема вращателя бурового станка СБШ-250МНА-32 представлена на рис. 5. Вентилятор 1, служащий для охлаждения электродвигателя 2, смонтирован на его верхнем фланце. Двухступенчатый односкоростной редуктор 3 (передаточное число 11,05) включает две пары зубчатых передач, смонтированных на вертикальных валах. Вращение от электродвигателя через зубчатую муфту и шлицевой вал передается входному валу редуктора и далее через зубчатые передачи — на выходной вал. От выходного вала вращение получает шинно-зубчатая муфта 4, служащая для предохранения электродвигателя и редуктора от толчков и вибраций. Через опорный узел 5 на вращающийся буровой снаряд передается осевое усилие от вращателя. Каретки 6 вращателя движутся по направляющим 7 мачты. Опорный узел 5 в свою очередь перемещается относительно каретки. Усилие на забой создается нижними канатами механизма подачи, закрепленными на ползунах 8 опорного узла.

Рис. 5 Кинематическая схема вращателя бурового станка СБШ-250МНА-32

Электродвигатель с редуктором и каретками подвешены на верхних канатах. Связь электродвигателя с опорным узлом осуществляется только через шинно-зубчатую муфту и канаты.

Рис. 6 схема вращательно-подающего механизма СБШ-250МНА-32

Ход поршня гидроцилиндров 1 (рис. 6), равный 2 м, обеспечивает непрерывную подачу вращателя на 8 м, т. е. на длину штанги. Канатно-полиспастная система состоит из верхних 2 и нижних 3 канатов, концы которых соединены с кареткой 4 вращателя. При движении штоков цилиндров вверх происходит натяжение нижних канатов и вращатель движется вниз. При опускании штоков натягиваются верхние канаты и происходит подъем вращателя. При движении вращателя вниз гидроцилиндры создают усилие 300 кН.

Для натяжения гирлянды служит подвижная каретка 5, которая при помощи каната 6, соединенного со штоком одного из цилиндров, поднимается или опускается вслед за вращателем, но проходит в два раза меньший путь. Натяжение каната регулируется при помощи регулировочных болтов 7 или муфт 8.

Основное рабочее оборудование бурового станка СБШ- 250МНА-32 смонтировано в мачте, которая со всем оборудованием подвешена на специальных опорах, закрепленных на силовых элементах машинного отделения. При помощи механизмов, смонтированных в мачте, выполняются все операции процесса бурения: вращение бурового инструмента, создание осевого усилия на инструмент, спуск и подъем бурового инструмента, сборка и разборка бурового става, подвод воздушно-водяной смеси к забою скважины.

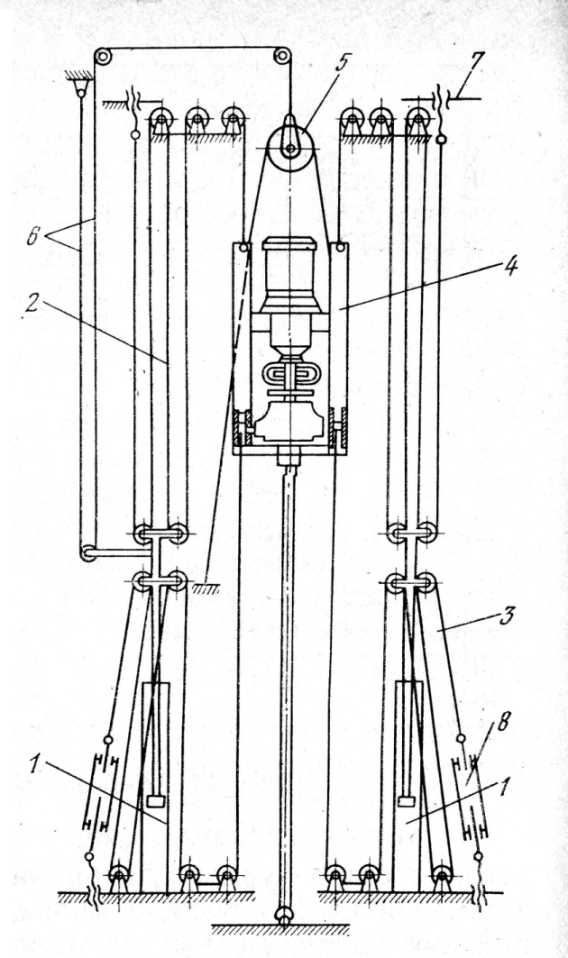

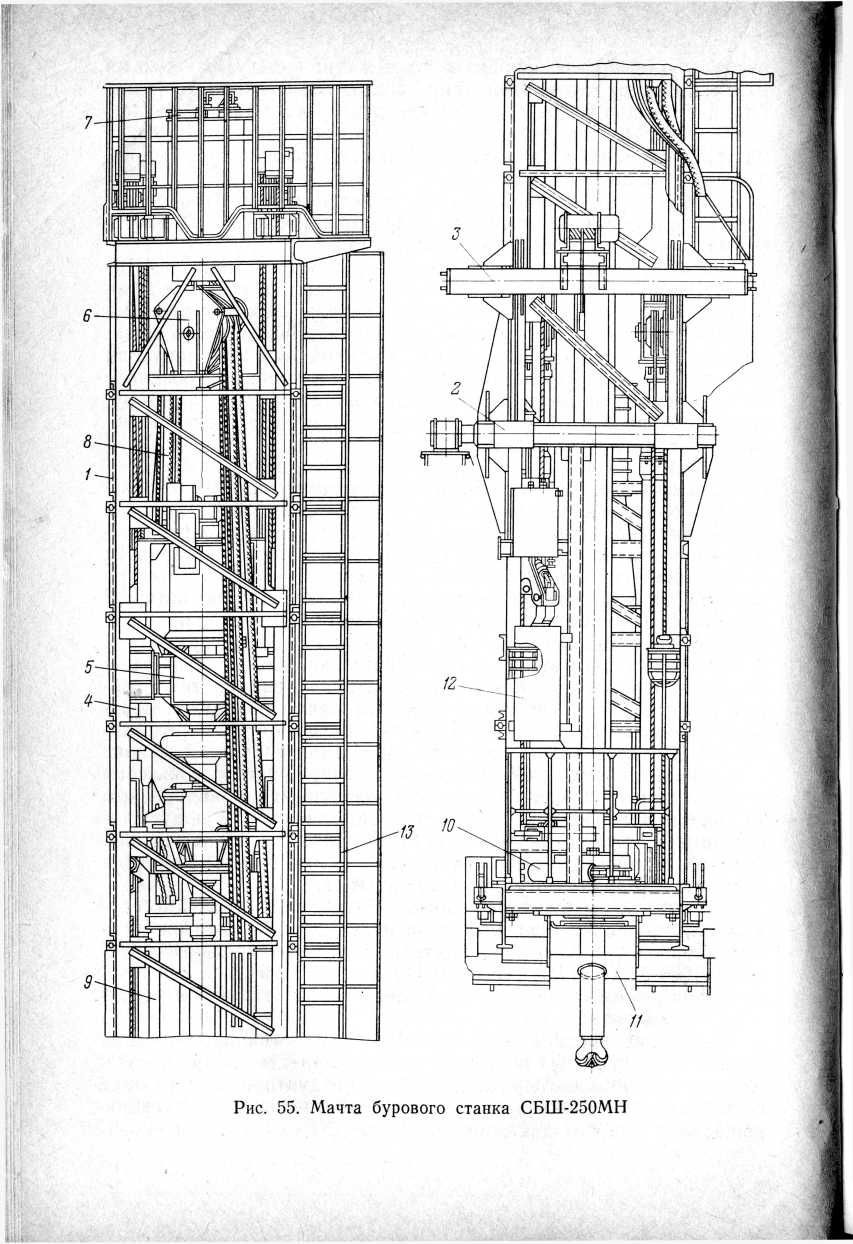

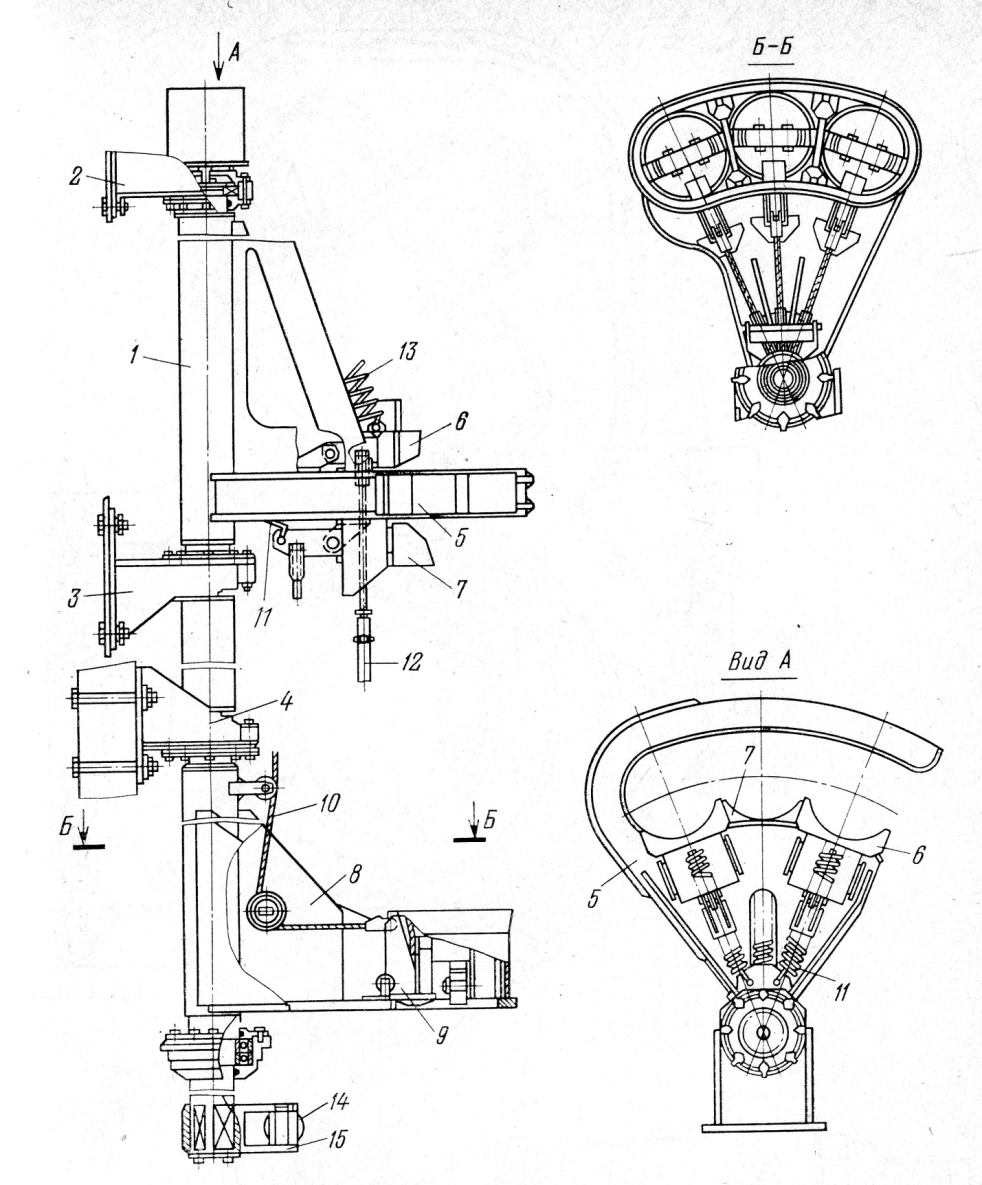

Базовым узлом мачты (рис. 7) является ее каркас 1 — сварная силовая металлоконструкция, выполненная из швеллеров и уголков. При помощи цапф 2 мачта опирается на каркас машинного отделения и может быть установлена в вертикальное, наклонное или горизонтальное положение при помощи двух гидроцилиндров, штоки которых опираются в балку 3. Внутри каркаса закреплены направляющие швеллеры 4, по которым в процессе бурения перемещаются вращатель 5 и натяжная каретка 6, подвешенная к балке 7 и поддерживающая гирлянду 8. К одной из сторон каркаса мачты с помощью четырех кронштейнов крепится кассета 9, в которой устанавливаются три буровые штанги. На нижнем поясе каркаса мачты находится механизм свинчивания штанг 10. Нижний конец мачты закрыт щитом 11 для предотвращения попадания пыли и буровой мелочи в механизм свинчивания. Для питания гидроцилиндров кассеты и механизма свинчивания предназначен блок гидроаппаратуры.

Кроме того, на мачте смонтированы люнет для поддержания штанг при бурении наклонных скважин, установка отдува буровой мелочи от устья скважины и таль. Мачта снабжена лестницей 13 для осмотра, ремонта и ухода.

Рис. 7 мачта СБШ-250МНА-32

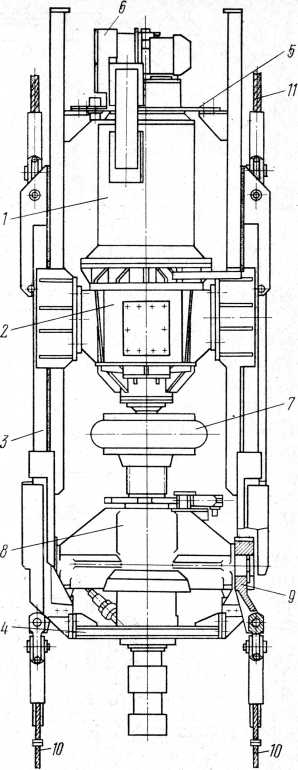

Вращатель бурового станка СБШ-250МНА-32 (рис. 8) служит для вращения бурового става и передачи ему осевого усилия. Привод вращателя осуществляется от электродвигателя 1 постоянного тока. Электродвигатель своим фланцем прикреплен непосредственно к редуктору 2 специального исполнения.

Изменение частоты вращения бурового става производится изменением частоты вращения электродвигателя вращателя. Каретки 3, прикрепленные к корпусу редуктора и входящие в направляющие швеллеры мачты, обеспечивают фиксацию вращателя при его движении по мачте. Концы кареток скреп лены траверсой 4 и фланцем 5, на котором смонтирован вентилятор 6 для охлаждения двигателя.

Рис. 8 Вращатель бурового станка СБШ-250МНА-32

На выходном валу редуктора посажена шинно-зубчатая муфта 7, соединяющая его со шпинделем опорного узла 8. К цапфам опорного узла присоединены серьги 9, к которым крепятся канаты 10 механизма подачи.

Подъем вращателя осуществляется при помощи канатов 11.

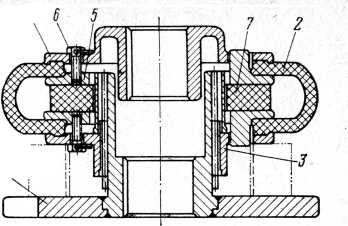

Редуктор вращателя (рис. 9)—двухступенчатый, односкоростной, специального исполнения с общим передаточным числом 11,05.

Рис. 9 Редуктор вращателя

В сварном корпусе 1 с крышкой 2 смонтированы на подшипниках качения вал-шестерня 3, выходной вал с зубчатым колесом 4, вал-шестерня 5 с зубчатым колесом 6. Передача крутящего момента от вала электродвигателя осуществляется через зубчатую полумуфту 7 и зубчатый венец 8.

Для смазки подшипников редуктора в его крышке вварены проходники 9 и 10 с отводящими патрубками.

Осмотр зубчатых колес и заливка масла осуществляются через проем, закрытый крышкой 11. Для слива отработанной смазки служит отверстие, закрытое заглушкой 12.

Шинно-зубчатая муфта (рис. 10) предназначена для защиты редуктора и электродвигателя вращателя от вибрации и передачи крутящего момента от выходного вала редуктора на шпиндель опорного узла.

Рис. 10 Шинно-зубчатая муфта

Полумуфта 1, соединенная с выходным валом редуктора, через эластичную кордовую оболочку 2 и зубчатую полумуфту 3 соединена шлицами с полу- муфтой 4, сидящей на шпинделе опорного узла. Эластичная оболочка 2 прижимается к полумуфтам 1 и 3 полукольцами 5 с помощью болтов 6. Между полукольцами установлено резиновое кольцо 7.

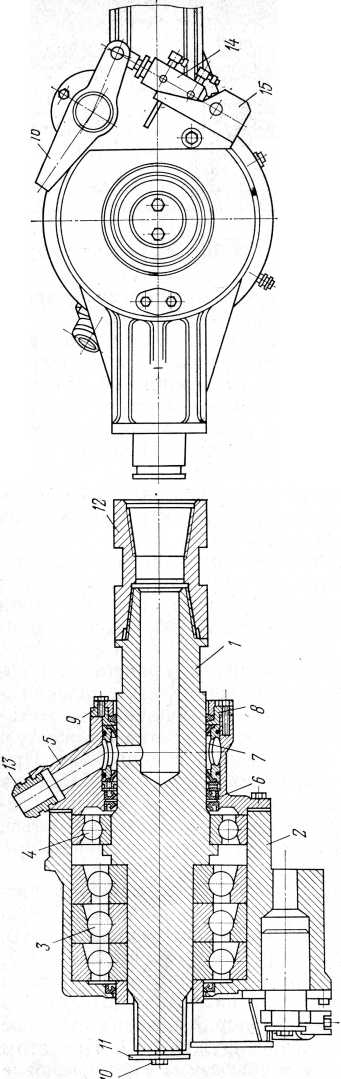

Опорный узел (рис. 11) служит для передачи осевого усилия от механизма подачи буровому ставу и подвода к нему воздушно-водяной смеси. Он состоит из шпинделя 1, посаженного в траверсу 2 на строенном радиально-упорном подшипнике 3 и радиальном подшипнике 4, закрытых стаканом 5.

Уплотнение канала для подвода воздушно-водяной смеси к шпинделю осуществлено двумя манжетами 6, зажатыми с помощью кольца 7 и втулки 8 крышкой 9.

Соединение шпинделя с шинно-зубчатой муфтой шлицевое с помощью болтов 10 и шайбы 11. Для соединения шпинделя со штангами бурового става используется переходник 12. Для подвода воздушно-водяной смеси во внутреннюю полость вращающейся штанги служит стакан опорного узла 5, к которому смесь из магистрали, смонтированной в гирлянде, подводится через штуцер 13.

Стопорение шпинделя от вращения осуществляется при помощи стопора, смонтированного на траверсе и состоящего из гидроцилиндра 14, кронштейна 15 и рычага 16.

Механизм подачи представляет собой четырехкратную ускоряющую канатно-полиспастную систему с приводом от двух гидроцилиндров, служит для подачи бурового става на забой с усилием до 300 кН. Схема действия механизма подачи описана выше.

Рис. 11 Опорный узел

Механизм натяжения гирлянды представляет собой барабан, смонтированный на подвижной каретке, подвешенной на канате. При выдвижении штоков гидроцилиндров механизма подачи (при подаче става на забой) каретка опускается. При подъеме бурового става каретка также поднимается. При подъеме и опускании каретки уложенная в ручей ее барабана гирлянда, представляющая собой пакет кабелей и шлангов, огибает барабан. Каретка движется за вращателем со скоростью, в два раза меньшей, что обеспечивает натяжение гирлянды при любом положении вращателя.

Механизм натяжения гирлянды представляет собой барабан, смонтированный на подвижной каретке, подвешенной на канате. При выдвижении штоков гидроцилиндров механизма подачи (при подаче става на забой) каретка опускается. При подъеме бурового става каретка также поднимается. При подъеме и опускании каретки уложенная в ручей ее барабана гирлянда, представляющая собой пакет кабелей и шлангов, огибает барабан. Каретка движется за вращателем со скоростью, в два раза меньшей, что обеспечивает натяжение гирлянды при любом положении вращателя.

Кассета (рис.12) состоит из оси 1У установленной в расточках кронштейнов 2, 3 и 4 на шарикоподшипниках. Кронштейны болтами прикреплены к металлоконструкциям мачты. К верхней части оси 1 приварена челюсть 5 со стопорами 6 и 7, а к ее нижней части опора 8. При установке буровой штанги в среднее гнездо опоры, она нажимает на педаль рычага 9 и посредством троса 10 поворачивает стопор 7 в горизонтальное положение, преодолевая сопротивление пружины 11. При этом верхний конец штанги фиксируется в челюсти 5. При установке штанги в одно из крайних гнезд опоры, она фиксируется одним из стопоров 6, который поворачивается в горизонтальное положение тягой 12, также соединенной с рычагом 9 соответствующего гнезда. При этом растягивается пружина 13. Поворот кассеты осуществляется гидроцилиндром 14, воздействующим на рычаг 15, надетый на квадратный нижний конец оси 1. При повороте кассеты очередная штанга подается на ось скважины или отводится от нее.

Рис. 12 Кассета

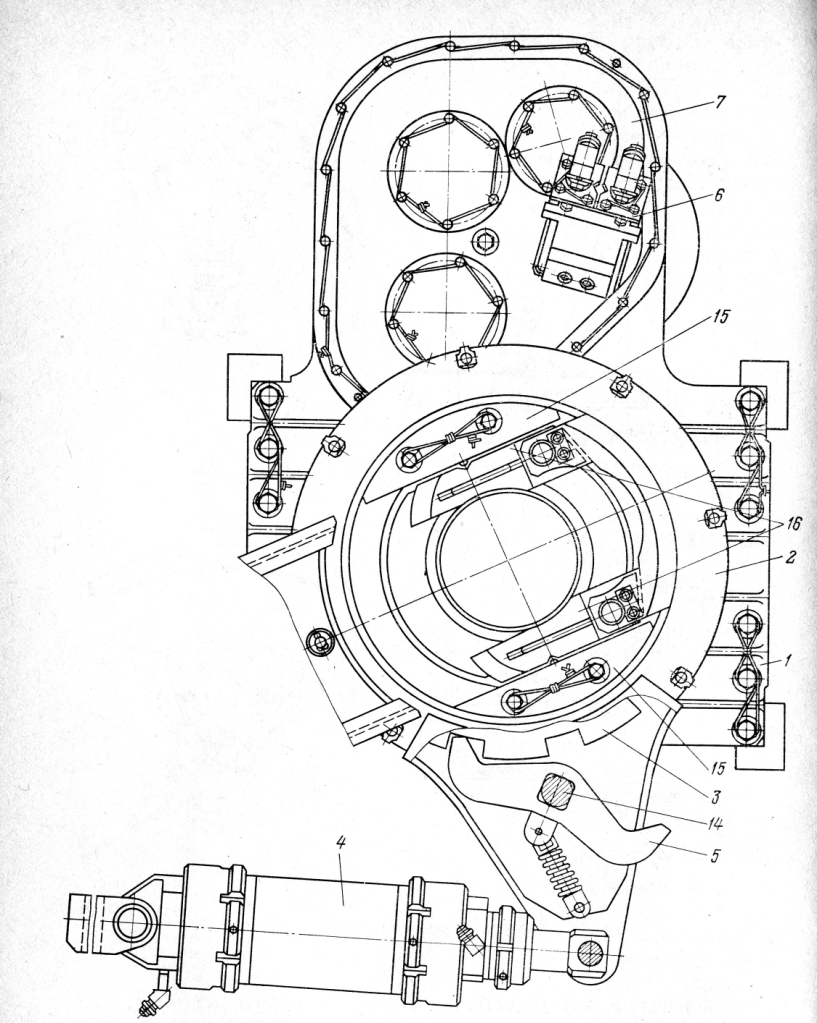

Механизм свинчивания и развинчивания штанг (рис. 13) состоит из корпуса /, прикрепленного болтами к металлоконструкциям мачты, в котором смонтирован храповой механизм 2. Поворот храпового колеса 5, смонтированного в корпусе, может осуществляться гидроцилиндром 4 через собачку 5 или гидродвигателем 6 через редуктор 7.

На верхнюю часть 8 сварного храпового колеса, установленного в расточках корпуса 1 и его крышки 9 при помощи подшипника 10 и корпуса 11, надеты верхняя 12 и нижняя 13 плиты храпового механизма, скрепленные между собой болтами с дистанционными втулками. Между плитами 12 и 13 установлена на оси 14 собачка 5 двустороннего действия, чем обеспечивается возможность вращения храпового колеса в обе стороны при качательном движении плит.

Рис. 13 Механизм свинчивания и развинчивания штанг

В центре храпового колеса имеется отверстие, а прикрепленные к колесу болтами сегменты 15 образуют прямоугольный паз, в который закладываются колодки 16. Колодки центрируются втулкой 17. Между втулкой и храповым колесом расположены амортизирующие резиновые кольца 18.

При развинчивании штанг колодки 16 заводятся в пазы храпового колеса и сопрягаются с плоскостями лысок нижней штанги, а верхняя штанга удерживается от вращения ключом. Затем при помощи гидроцилиндра 4 производят два-три качания щек храповика, что вызовет поворот соединенной с храповым колесом нижней штанги относительно верхней. Далее штанги развинчиваются при помощи гидродвигателя 6.

Свинчивание штанг осуществляется в обратном порядке. При этом собачка 5 должна быть предварительно переброшена, а гидродвигатель среверсирован, что обеспечит вращение храпового колеса в противоположную сторону.

Подвод очередной штанги при свинчивании и отвод отсоединенной от става штанги при развичивании осуществляются кассетой.

Люнет (рис. 14) крепится на мачте в переднем правом. Штанга, проходящая через люнет, опирается на два шара, один из которых заделан в корпусе 1, а другой в фиксирующем рычаге 2. В рабочее положение люнет выводится при помощи цилиндра 3, который поворачивает корпус 1 относительно оси 4. Рычаг 2 захватывает и фиксирует штангу в люнете при помощи гидроцилиндра 5. Оба гидроцилиндра снабжены гидравлическими замками, исключающими самопроизвольное перемещение. Управление люнетом осуществляется из кабины машиниста.

Рис. 14 Люнет

Машинное отделение и кабина бурового станка СБШ- 250МНА-32 представлены на рис. 15. Кабина 1 с пультом управления 2 крепится к одной из консолей ходовой рамы. Кабина имеет входную дверь 3 и сообщается с машинным отделением дверью 4. К другой консоли ходовой рамы крепится утепленный бак 5 для воды емкостью 3,5 м3. В нем смонтирован электронагреватель 6, служащий для предотвращения замерзания воды в зимнее время.

Машинное отделение состоит из двух изолированных помещений — утепленного площадью 9 м2 и неутепленного площадью 5,5 м2, которые соединены дверью 7. Кроме того, машинное отделение имеет входную дверь 8. В утепленном помещении машинного отделения размещены маслонасосная станция 9, блок гидроаппаратуры 10, насос для закачки воды 11, выпрямительное устройство 12, насос орошения забоя 13, трансформатор 14, ящик для инструмента 15, шкаф системы управления 16, шкаф тиристорного преобразователя 17 и кнопочная станция 18. В неутепленном помещении установлены винтовой компрессор 19 и распределительный ящик 20.

Для горизонтирования станка к каркасу машинного отделения крепятся три гидродомкрата: два впереди на специальных кронштейнах и один сзади непосредственно на каркасе.

Рис. 15 Машинное отделение

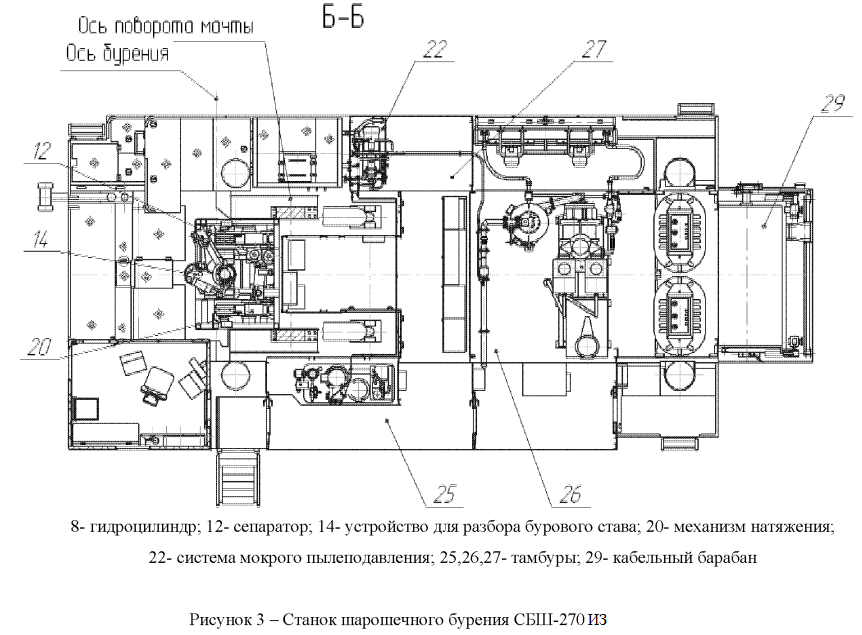

Буровой станок СБШ-270ИЗ (рис. 16, 17, 18) смонтирован на гусеничной ходовой тележке 1 экскаваторного типа с двумя приводами хода 2 и рамой, на которую устанавливается платформа станка 3.

На платформе 3 размещены рабочее оборудование, машинное отделение 4, кабина 5 и мачта 6.

Для установки станка в горизонтальном положении к платформе через кронштейны крепятся четыре гидравлических домкрата 7. При горизонтировании домкраты включаются попарно: два правых или два левых; два передних или два задних.

На стойках платформы шарнирно установлена мачта 6, которая при помощи двух гидроцилиндров 8 может устанавливаться в вертикальное, наклонное или транспортное положение.

Рис. 16 Буровой станок СБШ-270ИЗ

При бурении нижняя часть мачты фиксируется относительно платформы фиксаторами 9, а верхняя часть - телескопическими распорками 10 с фиксирующими замками.

На мачте размещены: головка бурового снаряда 11, сепаратор 12 с двумя штангами 13, устройство для разбора бурового става 14, люнеты 15, гирлянда 16 и механизм подачи.

Вращение бурового става осуществляется головкой бурового снаряда от двигателя постоянного тока. Перемещение бурового става вдоль направляющих мачты 17 осуществляется механизмом подачи, включающем две (правую и левую) лебедки подачи 18 с двигателями постоянного тока, трехкратную канатно-полиспастную систему 19 и механизм натяжения 20.

Станок оснащен тремя штангами для бурения. Одна штанга навинчена на выходной конец опорного узла головки бурового снаряда, а две другие расположены в сепараторе, который обеспечивает их крепление и поочерёдную подачу на ось бурения. Штанги при наращивании става соединяются между собой специальной конической резьбой.

Рис.

17 Буровой

станок СБШ-270ИЗ

Рис.

17 Буровой

станок СБШ-270ИЗ

Снятие натяга с резьбовых соединений (страгивание) при разборе бурового става или смене долота осуществляется устройством, представляющим собой два ключа (key): нижний - удерживающий и верхний - поворотный. Перемещение ключей и поворот верхнего ключа на 38° осуществляется гидроцилиндрами. Дальнейшее развинчивание резьбового соединения производится вращателем буровой головки.

При разборе соединения между переходником бурового става типа Ingersol Rend и штангой лыски переходника захватываются ключом нижним. Если переходник и буровой став российского производства, в лыски переходника устанавливается специальный ручной ключ. Страгивание резьбового соединения производится вращением буровой головки с предварительным подогревом соединения или подрезкой переходника.

Для наращивания и разбора бурового става при наклонном бурении применяются люнеты - задний и передний.

Очистка скважин от буровой мелочи (бурового шлама) и охлаждение долота осуществляется сжатым воздухом, подаваемым от компрессора по коммуникациям через опорный узел буровой головки в буровой став. Отдув бурового шлама, поднятого от шарошки к устью скважины воздушным потоком, производится установкой пылеотдува 21. Снижение запылённости места бурения обеспечивается системой мокрого пылеподавления 22.

Подвод электро- и пневмокоммуникаций к перемещающейся буровой головке осуществляется гирляндой 16.

Кабина машиниста выполнена теплоизолированной, оснащена кондиционером 23, агрегатом вентиляционным 24, и имеет защиту от вибрации.

Машинное отделение 4 предназначено для размещения рабочего оборудования станка, состоит из трех тамбуров 25, 26 и 27 и оборудовано установкой фильтровентиляционной 28. В задней части машинного отделения на платформе станка установлен кабельный барабан 29.

Рис. 18 Буровой станок СБШ-270ИЗ

Электрооборудование станка включает приводные двигатели постоянного тока, низковольтное комплектное устройство управления, ячейку высоковольтного ввода, понижающие трансформаторы. Питание двигателей постоянного тока осуществляется от статических тиристорных преобразователей.

Управление процессом бурения - ручное, с пульта управления в кабине машиниста. Управление ходом станка - с выносного пульта управления.

Система контроля станка осуществляет:

- отключение напряжения в шкафах с электрооборудованием при открытых дверцах;

- защиту от токов короткого замыкания в сетях высокого и низкого напряжения, а также защиту от токов утечки в сетях низкого напряжения.

Технические характеристики серийно изготавливаемых станков шарошечного бурения приведены в табл. 2.

Таблица 2

Показатели |

СБШ-270ИЗ |

Диаметр скважин, мм |

250; 270 |

Глубина скважин, м |

32 |

Направление бурения к вертикали, градус |

30; 15; 0 |

Осевое усилие на забой (плавно регулируемое), кН |

0-450 |

Частота вращения бурового инструмента, об/с |

0,5-2,5 |

Крутящий момент на буровом инструменте, кНм |

13 |

Скорость передвижения, км/ч |

1,6 |

Наибольший угол подъема, преодолеваемый станком, градус |

10 |

Установленная мощность двигателей, кВт |

620 |

В том числе привод: вращателя |

120 |

Подводимое напряжение, В |

6000 |

Длина буровой штанги, м |

11 |

Основные размеры станка, мм: ширина |

6280 |

длина в рабочем положении |

12780 |

длина в транспортном положении |

19040 |

высота в рабочем положении |

19500 |

высота в транспортном положении |

6130 |

Масса станка, т |

136 |