- •Понятие о проекте и проектировании

- •Содержание технологического проектирования. Организация производства в цехе.

- •2.2.1. Исходные данные

- •2.2.2. Организация производства в технологическом комплексе

- •2.2.3. Определение параметров оборудования

- •2.2.4. Оформление результатов и оценок технологического проектирования

- •2.2.5. Окончание технологического проектирования

- •Функции генерального поставщика.

- •Цели и задачи проекта производственной системы.

- •Цель проекта технологического комплекса

- •Задачи проекта технологического комплекса

- •Функции генерального подрядчика

- •Структура проектной организации

- •Уровни проектирования

- •Объемно-планировочные решения технологического комплекса

- •Разработка ген плана предприятия

- •Показатели эффективности производства

- •Инженерные изыскания

- •Тэп проектируемого цеха

- •Организационно-техническая подготовка площадки к строительству.

- •Строительство производственных зданий и монтаж оборудования.

- •Общие принципы организации проектирования.

- •Проектная документация.

- •Гос.Экспертиза проектов строительства.

- •Технологическое проектирование.

- •Рабочая документация.

- •Исходные данные для технол проектирования.

- •Автоматизация процессов проектирования.

- •Временной лаг.

- •Социальный стандарт.

- •Цели создания и назначения сапр. Математические модели сапр.

- •Основные направления в проектировании современных цехов.

- •Проектная производственная программа

- •Регламент отгрузки продукции

- •Функции генерального проектировщика.

- •Ресурсы

- •Прогнозирование в сапр

- •Основные направления проектирования технологических линий и комплексов металлургического производства; специализация, концентрация и кооперирование в металлургии

- •Принципы проектирования металлургических предприятий

- •Схемы генеральных планов металлургических предприятий

- •Загрузочные устройства доменной печи (разновидности, устройства).

- •Профиль доменной печи (колошник, горн, заплечики, распар и шахта, фундамент доменной печи).

- •Оборудование для подачи материалов в доменную печь.

- •Оборудование литейных дворов.

- •Оборудование для обслуживания леток. Уборка продуктов плавки.

- •Оборудование для разливки чугуна и переработки жидких шлаков.

- •Проектирование технологической схемы производства агломерата и окатышей

- •Проектирование технологический схемы производства агломерата

- •Планировка доменных цехов

- •Проектирование технологических линий и комплексов доменного производства

- •Устройство дуговой электропечи

- •Оборудование и устройство мнлз

- •Ножницы для разделки металлического лома.

- •Подъёмно транспортные машины для подачи и загрузки шихты.

- •Устройство конвертеров.

- •Устройство электросталеплавильных цехов. Технологическая схема работы эспц.

- •Внепечная обработка стали

- •Проектирование линии разливки стали на мнлз

- •Оборудование главной линии прокатного стана

- •Прокатный стан. Классификация прокатных станов.

- •Вспомогательное оборудование прокатных станов.

- •Технологическая схема производства проволоки и калиброванного металла

- •Оборудование для волочения проволоки

- •Оборудование для дробления, сушки и помола добавок

- •Проектирование технологических линий и комплексов прокатного производства

- •Принцип компоновки оборудования и сооружений прокатного производства

- •Последовательность установки и взаимосвязь работы технологического оборудования.

- •Классификация грузоподъемных машин

- •Приведите классификацию грузозахватных устройств.

- •Типовые кинематические схемы механизмов подъема, передвижения крана.

- •Полиспасты. Назначение. Схемы одинарных и сдвоенных полиспастов. Определение кратности полиспаста.

- •Классификация тормозов. Отметьте требования к тормозам кранов.

- •Отметьте конструкции двухбалочных мостовых кранов. Зарисовать кинематическую схему.

- •11.3. Двухбалочные мостовые краны

- •Классификация машин непрерывного транспорта.

- •1.1. Классификация машин непрерывного транспорта.

- •Отметьте особенности статических испытаний и динамических испытаний гпм.

- •Классификация канатов.

- •Приборы безопасности и сигнализации в гпм.

- •Дайте классификацию гидромоторов гидроприводов металлургических машин

- •По характеру движения выходного звена гидродвигателя:

- •По возможности регулирования:

- •По схеме циркуляции рабочей жидкости:

- •По источнику подачи рабочей жидкости:

- •По типу приводящего двигателя гидроприводы могут быть с электроприводом, приводом от двс, турбин и т.Д.

- •1.3. Преимущества и недостатки гидропривода

- •Дайте классификацию и насосов гидроприводов металлургических машин.

- •Гидроаппаратура, применяемая в гидроприводах металлургических машин.

- •Способы регулирования скорости рабочих органов в гидроприводах.

- •Приведите гидравлическую схему закрытой гидросистемы.

- •Дайте классификацию гидравлических (пневматических) цилиндров. Принцип их работы. Достоинства и недостатки

- •Приведите типовые схемы применения напорных клапанов. Их функции.

- •Методы построения пневматических систем управления (шинный метод).

- •Сравнительный анализ пневмо и гидроприводов.

- •81.Классификация гидросистем

- •По циркуляции рабочей жидкости

- •По регулированию скорости выходного звена

Принципы проектирования металлургических предприятий

К основным направлениям в проектировании технологических комплексов относятся:

использование современных технологий, обеспечивающих низкую себестоимость производства, высокое качество продукции, увеличение производительности оборудования и персонала, расширение сортамента выпускаемой продукции, возможность быстрого перехода с производства одного вида продукции на другой;

повышение механизации и автоматизации технологических процессов;

повышение безопасности труда и снижение влияния производства на экосистемы;

применение ресурсосберегающих технологий.

В качестве примера можно рассмотреть третий и четвертый переделы – прокатное производство. Технический уровень прокатного производства предприятия определяется такими факторами, как производительность прокатных станов и производительность труда персонала, сортамент, качество проката. Основными направлениями развития прокатного производства являются производство дефицитных и новых видов проката повышенного качества и прочности, применение прогрессивных технологических схем производства, увеличение единичных мощностей цехов и агрегатов, повсеместное применение АСУ и АСУ ТП, разработка рациональных компоновок оборудования и объемно-планировочных решений цехов с поэтапным вводом крупных мощностей и др.

В области технологии производства при проектировании прокатных цехов следует предусматривать: использование в качестве исходного металла для получения проката литых слябов и заготовок; использование при прокатке и отделке исходных заготовок максимальной массы, а для нагрева металла печей с шагающим подом, а также электрических печей; применение поточности на всех стадиях процесса изготовления и отделки проката, включая регулируемое охлаждение и термическую обработку в потоке, а также контроль качества, сортировку, маркировку и упаковку; совмещение в одном агрегате максимального числа операций; полную механизацию всех производственных операций и экономически оправданную их автоматизацию в рамках автоматизированной системы управления. С точки зрения автоматизации производства целесообразной является установка датчиков на оборудовании с целью получения необходимой информации о процессах и состояниях оборудования со сведением всей информации в информационные сети различных уровней (технология, качество и т.п.).

Схемы генеральных планов металлургических предприятий

Взаимное расположение цехов основного производства и вспомогательных (обеспечивающих) цехов на площадке металлургического завода должно отвечать ряду требований, учитываемых при проектировании и строительстве. К ним относятся следующие требования:

- требование к соответствию принятой технологии организации производства;

- требование к компактности и возможности расширения;

- требование к использованию прогрессивных видов транспорта как для внутризаводских, так и для внешних связей;

- требования к созданию необходимых условий труда и быта для персонала, включая доставку на рабочие места;

- требования к учету климатических, геологических и других подобных условий.

Все эти вопросы решают при разработке генерального плана предприятия.

Генеральным планом называют комплексное технологическое, архитектурно-строительное и социально-экономическое решение пред-приятия, определяющее целесообразную взаимосвязь цехов и подразделений для эффективного несения производственных функций. Генеральным планом называют также результат проектирования, а именно чертеж, на котором показано взаимное расположение всех объектов на площадке завода (зданий, сооружений, сетей, дорог и т. п.) как надземных, так и подземных, в плане и по высоте. Увязку объектов в плане называют горизонтальной, а по высоте¬ - вертикальной планировкой. Обе планировки связаны между собой условиями трассировки транспортных коммуникаций. Именно поэтому транспорт оказывает определяющее влияние на генеральный план. Схема генерального плана показывает взаимное расположение цехов основного производства и их транспортные связи.

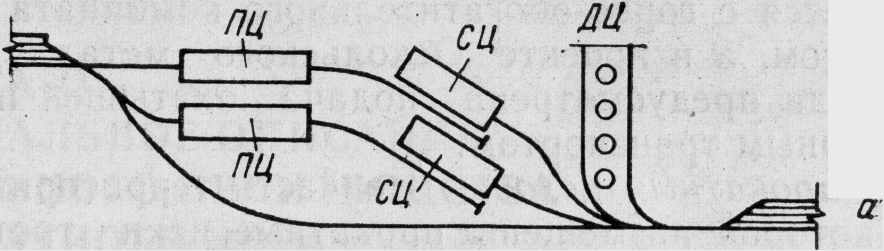

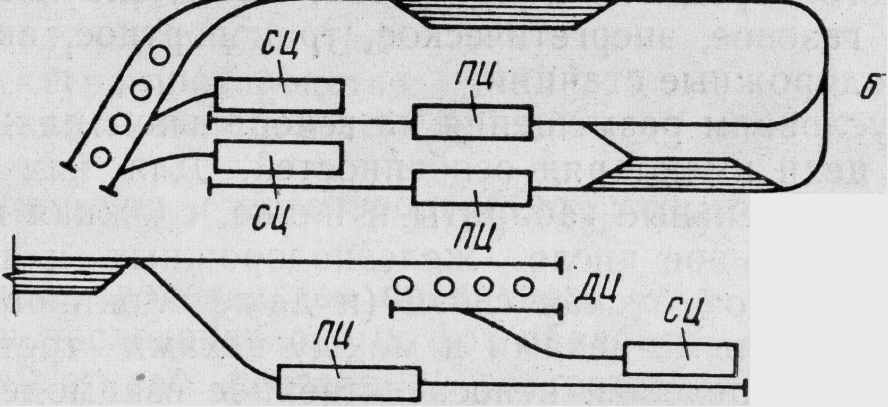

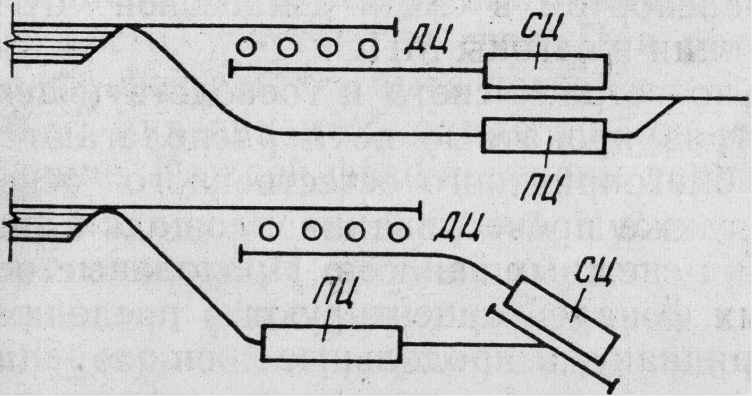

В дореволюционные годы строительство металлургических заводов велось хаотично, почти при полном игнорировании социальных факторов. В первые пятилетки для новых заводов разработано несколько схем генерального плана, ориентированных на разливку тяжелых слитков в изложницы и железнодорожные перевозки металла между цехами. Основные из них приведены на рисунок 4.1.

Первые две схемы, допускающие в принципе неограниченное развитие, были использованы для многоцикловых заводов, остальные - для одноцикловых, так ¬они затрудняют или вообще не допускают развития. В этих схемах проведено четкое обособление металлургических переделов в отдельные зоны на промплощадке завода: аглококсодоменный блок (ДЦ) и зоны сталеплавильных (СЦ) и прокатных (ПЦ) цехов. В свое - время схемы полностью отвечали техническому уровню мировой черной металлургии. В общих чертах они были использованы на всех отечественных металлургических заводах, в том числе и на построенных до 50х годов 20 века.

Рисунок 4.1 - Основные схемы генерального плана металлургического завода

а - расположение сталеплавильных цехов (СЦ) под углом к прокатным (ПЦ) и доменному (ДЦ). Реализована на Магнитогорском металлургическом комбинате;

б - последовательное расположение ПЦ и СЦ под углом к ДЦ. Реализована на Новолипецком, Криворожском, Череповец-ком, Челябинском, Орско-Халиловском комбинатах.;

в - последовательное расположение СЦ и ПЦ параллельно ДЦ. Реализована на 3ападно-сибирском металлургическом комбинате;

г - последовательное расположение ДЦ и СЦ параллельно ПЦ. Реализована на Кузнецком металлургическом комбинате;

д - параллельное расположение ДЦ и ПЦ под углом к СЦ. Реализована на Карагандинском металлургическом комбинате на первом этапе строительства.

По условиям размещения на генеральном плане современные це-хи имеют ряд особенностей. Для них характерны значительные габариты в плане, сложная конфигурация, большое число железнодорожных и автомобильных вводов, тесная связь и даже блокировка смежных переделов, непосредственное взаимодействие с внешним транспортом в связи с массовой отгрузкой готовой продукции вагонами МПС. Относительно стран света и господствующего направления ветров цехи располагают с учетом наиболее благоприятного естественного освещения и аэрации, а также проветривания площадки завода и предотвращения снежных заносов. Продольные оси зданий и световых фонарей ориентируют в пределах от 45° до 110° к меридиану, а продольные оси аэрационных фонарей и стены зданий с проемами, используемыми для аэрации, перпендикулярно или под углом не менее 45° к преобладающему направлению ветров летнего периода года. Расстояние от проходных до входов в бытовые помещения не должно превышать 800м, иначе следует предусматривать внутризаводской пассажирский транспорт или глубокие вводы на площадку завода городского транспорта. Зону, в которой располагаются производства первого и второго переделов целесообразно размещать таким образом, чтобы за ними по направлению ветров преобладающих направлений не располагались другие производства, административные здания и жилые массивы.

Все вышесказанное актуально для строительства новых металлургических заводов. При реконструкции существующих эти данные необходимо учитывать и стремиться реализовывать в полном объеме, однако, с обязательным учетом существующей ситуации. Это связано с тем, что территория завода, как правило пронизана многочисленными трассами с энергоносителями, ж.д. и автодорогами, трассами связи, информационными сетями и т.п. Перед возведением проектируемого объекта в конкретных условиях проводят ряд мероприятий. К ним относятся инженерные изыскания и организационно-техническая подготовка площадки к строительству.