- •Реферат

- •Содержание

- •Введение

- •1. Производственно-техническая характеристика оао «Александрийское» шкловского района

- •1.1 Общие сведения о хозяйстве

- •1.2 Природно-климатические условия

- •1.3 Общая характеристика эффективности производства по отраслям специализации

- •1. 4. Анализ производства продукции растениеводства

- •1.5. Анализ производства продукции животноводства

- •1.6. Состав и использование машинно-тракторного парка

- •2 Расчет состава и планирование использования мтп для заданного объема работ

- •2.1 Разработка технологических карт

- •(Вот этот кусок записки нужно сделать под какую-либо свою операцию. Любую)

- •2. 2 Построение и корректировка графиков использования тракторов

- •2. 3 Построение плана-графика использования сельхозмашин и потребности в трудовых ресурсах

- •2.5 Расчет и анализ показателей машинно-тракторного парка

- •12 . Расход топлива на 1 эт. Га (кг/эт.Га)

- •3 Разработка операционно-технологической карты на комбинированную обработку почвы

- •3.1 Агротехнические требования

- •3.3 Выбор рабочих режимов

- •3.4 Кинематика мта и рабочего участка

- •Кинематическая длина агрегата

- •3.5 Баланс времени смены

- •Подготовительно-заключительное время

- •Затраты времени на технологическое обслуживание в загоне

- •Общее время холостого хода за смену

- •3.6 Производительность и другие показатели эффективности работы мта

- •Часовая техническая производительность равна

- •3.7 Подготовка агрегата к работе.

- •3.8 Подготовка поля

- •3.9 Работа агрегата в загоне

- •3.10 Контроль качества выполнения работ

- •Заключение

- •Список использованных источников

- •Приложения

3.4 Кинематика мта и рабочего участка

Принимаем для агрегата способ движения – загонный диагонально-перекрестный, вид поворота – угловой беспетлевой [13,8].

Радиус поворота

![]() м;

м;

где k-коэффициент поворота, k= 1,5 [ 16 ]

С учетом скорости на повороте kR= 1,45 [22] действительный радиус поворота агрегата

R=kRR0= 1,45∙6=8,7 м.

Кинематическая длина агрегата

lа=lтр+lм=1,5+3,5=5 м.

Длина выезда агрегата

е=каlа=0,6∙8,2=5 м

где ка – коэффициент, учитывающий способ агрегатирования, ка= 0,5…1,0 [16]

Рабочая ширина захвата

Вр=β∙Вк=0,96 ∙4=3,84 м

где β =0,94…0,96 [14]

Ширина поворотной полосы определяется по формуле

Е=1,5R+e=1,5∙8,7+5=18,05 м.

С учетом кратности ширины поворотной полосы рабочей ширине захвата агрегата определим ее фактическое значение

Еф=19,2 м, т.е. 5 проходов.

Ширина загона выбирается примерно равной ширине участка, т.е. С=600 м [16].

Число рабочих ходов на участке определяется по формуле [8]

![]()

где Lр =L-2Еф =700-2∙19,2=661,6 м;

С= Вуч-2Еф =600-2∙19,2=561,6 м;

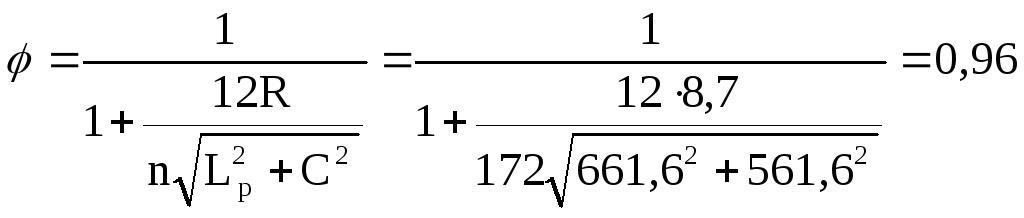

Коэффициент рабочих ходов [16]

Коэффициент поворотов [11]

![]()

3.5 Баланс времени смены

Нормируемые непроизводительные затраты времени [21]:

-

на ежесменное техническое обслуживание ТЕТО= 0,32 ч;

-

на подготовку к переезду в начале и конце смены Тп.п.=3 мин;

-

на переезд в начале и конце смены Тп.нк=26 мин;

-

на получение наряда и сдачу работ Тпнз=4 мин;

-

на физиологические нужды Тф=(0,03…0,05) Тсм=0,057=0,35 ч.

Подготовительно-заключительное время

Тп.з.=ТЕТО+Тп.п.+Тп.нк+Тпнз=0,32+(26+4+3)/60=0,87 ч.

Затраты времени на технологическое обслуживание в загоне

Ттехн= t0'Тсм=0,03∙7=0,21

где t0'= 0,03 ч – затраты времени на технологическое обслуживание в загоне на 1 час сменного времени

Затраты времени на переезды с участка на участок в течении смены принимаем Тпер=0.

Чистое время работы за смену определяем по формуле

![]()

Затраты времени на холостой ход в загоне в течение смены:

Тх'=τповТр=0,0416∙5,35=0,22 ч

Общее время холостого хода за смену

Тх=Тп.нк+ Тх'=0,22+26/60=0,65 ч

Время остановок с работающим двигателем за смену:

То=Тсм-(Тр+Тх)=7-(5,35+0,65)=0,99=1 ч

Коэффициент использования времени смены равен:

![]()

3.6 Производительность и другие показатели эффективности работы мта

Сменная техническая производительность основного агрегата определяется по зависимости

Wсм = 0,1 Вр Vр Тсм см/nсл =0,13,84 9,24 7 0,76/2=9,83 га

где Вр –рабочая ширина захвата агрегата, м;

Vр - рабочая скорость агрегата, км/ч;

Тсм - время смены, ч;

см - коэффициент использования времени смены;

nсл – кратность обработки (количество следов) nсл=2.

Часовая техническая производительность равна

Wч=Wсм /Тсм=9,83/7=1,40 га/ч

Погектарный расход топлива рассчитывается по зависимости

![]() кг/га

кг/га

Затраты труда (чел.-ч/га) на единицу объема работ:

прямые

![]() чел.-ч/га

чел.-ч/га

общие

![]() чел.-ч/га

чел.-ч/га

где nм и nвр - количество механизаторов и вспомогательных рабочих, обслуживающих МТА.

3.7 Подготовка агрегата к работе.

При подготовке к работе на стойках рабочих органов устанавливают определенный комплект модернизированных сменных лап в соответствии с технологической операцией.

В агрегате АКЧ-4 предусмотрены следующие технологические регулировки. 1. Регулирование углов атаки дисковых батарей. Углы атаки батарей устанавливаются по рядам раздельно: переднего ряда на 10 и 15 градусов, заднего ряда на 15, 20 и 25 градусов. Двухдисковая батарея имеет постоянный угол установки – 10 градусов.

2. Регулирование глубины обработки почвы. Глубина обработки почвы агрегатом регулируется в пределах от 6 до 16 см в зависимости от выполняемой технологической операции (лущение, мелкая обработка зяби весной или осенью).

Сначала регулируют глубину обработки почвы дисковыми батареями путем установки регулировочными винтами поводков опорно-прикатывающих катков в одинаковое заданное положение на рамах секций, а чтобы диски переднего и заднего рядов батарей заглублялись одинаково, регулируют центральным талрепом горизонтальность рам. Контроль устанавливаемой глубины осуществляют по шкале. Максимальная величина заглубления дисков в почву составляет 10 см.

После проведения этих регулировок в транспортном положении агрегата производят предварительное сжатие на каждом поводке резиновых амортизаторов до высоты 110 мм.

Глубина рыхления почвы рыхлительными рабочими органами устанавливается при помощи гидроцилиндров подвесных рам путем перемещения их в вертикальной плоскости и стопорения в одном из шести отверстий на секторах кронштейнов рам фиксаторами. Регулирование глубины рыхления производится дискретно через 2 см в пределах от 6 до 16 см. При этом при глубине хода дисков 10 см рыхлительные рабочие органы можно устанавливать относительно нижних кромок дисков на 4 см мельче и на 6 см глубже. Установка и проверка заданной глубины рыхления почвы агрегатами производится в поле в зависимости от выполняемой технологической операции. В процессе пробного прохода сначала линейкой замеряют глубину хода дисков батарей в почве. Потом после прохода агрегата определяют вертикальным погружением линейки глубину обработанного слоя почвы. Так как рыхлительные рабочие органы заглубляются в почву обычно глубже дисков, то полученные этим способом замеры будут характеризовать глубину рыхления рыхлительными рабочими органами с учетом уплотнения разрыхленной почвы трубчатыми катками.