- •1.Введение

- •2.Исходное сырье

- •3.Характеристика целевого продукта

- •3.1 Физические свойства

- •3.2 Химические свойства метилового спирта

- •4.Физико-химическое обоснование основных процессов производства целевого продукта и экологической безопасности производства

- •4.1 Основные реакции:

- •4.2 Приведем некоторые побочные реакции:

- •4.3 Температура:

- •4.4 Катализатор:

- •5.Описание технологической схемы процесса

- •5.1 Процесс при 32мПа:

- •5.3 Функциональная схема производства метанола

- •5.4 Структурная блок-схема

- •6.Расчет материального баланса хтс

- •6.1 Условно-постоянная информация для расчета

- •6.2 Исходные данные для расчёта. Вариант №4.

- •6.3 Балансовая математическая модель

- •6.4 Соответствие переменных потокам

- •6.5 Матрица

- •6.6 Материальный баланс хтс производства метилового спирта в расчёте на 1500 кг

- •8.Список использованной литературы

4.Физико-химическое обоснование основных процессов производства целевого продукта и экологической безопасности производства

4.1 Основные реакции:

Синтез метанола основан на обратимой реакции, описываемой уравнением:

СО

+ 2Н2 ![]() СН3ОН;

ΔH = -90,8 кДж

СН3ОН;

ΔH = -90,8 кДж

Реакция – обратима, экзотермична и протекает с уменьшением объема.

С термодинамической точки зрения для смещения равновесия в сторону образования метанола необходимо проводить процесс при низких температурах и высоком давлении. Однако, для увеличения скорости реакции необходимо повышение температуры. При этом выбирая температурный режим, следует учитывать образование побочных продуктов: метана, высших спиртов, кетонов и эфиров.

4.2 Приведем некоторые побочные реакции:

СО2 +3Н2 ![]() СН3ОН

+ Н2О

СН3ОН

+ Н2О

СО + 3Н2 = СН4 + Н2О

2СО + 4Н2 = (СН3)2О + Н2О

4СО + 8Н2 = С4Н9ОН + 3Н2О

2СО = СО2 + С

т.е. процесс получения метанола является сложным.

Побочные реакции обуславливают бесполезный расход синтез-газа и удорожают очистку метанола.

Свежий и циркулирующий газ смешиваются в смесителе и поступают в колонну синтеза. После конденсации и отделения жидкого метанола-сырца в сепараторе газ возвращается в смеситель. Во избежание накапливания инертных примесей в циркулирующем газе часть газа выводят из системы. Метанол – сырец поступает на ректификацию. Содержание СН3ОН в ректификате составляет 99,5% (по массе).

4.3 Температура:

Процесс синтеза метилового спирта в зависимости от температурного режима работы катализатора может быть осуществлен в двух вариантах

А) высокотемпературный ( катализатор 2,5ZnO*ZnCr2O4, температура 370-420, давление 20-35 МПа);

Б) низкотемпературный ( катализатор ZnO*CuO*Al2O3 или ZnO*CuO*Cr2O3, температура 250-300, давление 5-10 МПа)

4.4 Катализатор:

Применяемый для синтеза метанола катализатор должен обладать высокой селективностью, т.е. максимально ускорять образование метанола при одновременном подавлении побочных реакций. Для синтеза метанола предложено много катализаторов. Лучшими оказались катализаторы, основными компонентами которых являются оксид цинка или медь.

Катализаторы синтеза метанола весьма чувствительны к каталитическим ядам, поэтому первой стадией процесса является очистка газа от сернистых соединений. Сернистые соединения отравляют цинк-хромовые катализаторы обратимо, а медьсодержащие катализаторы – необратимо. Необходима также тщательная очистка газа от карбонила железа, который образуется в результате взаимодействия оксида углерода с железом аппаратуры. На катализаторе карбонил железа разлагается с выделением элементного железа, что способствует образованию метана.

Таким образом, процесс получения метанола является гетерогенно-каталитическим. Лимитирующая стадия – адсорбция водорода на поверхности катализатора.

5.Описание технологической схемы процесса

Рассмотрим два варианта производства метанола

5.1 Процесс при 32мПа:

Технологический процесс получения метанола из оксида углерода и водорода включает ряд операций, обязательных для любой технологической схемы синтеза. Газ предварительно очищается от карбонила железа, сернистых соединений, подогревается до температуры начала реакции и поступает в реактор синтеза метанола. По выходе из зоны катализа из газов выделяется образовавшийся метанол, что достигается охлаждением смеси, которая затем сжимается до давления синтеза и возвращается в процесс.

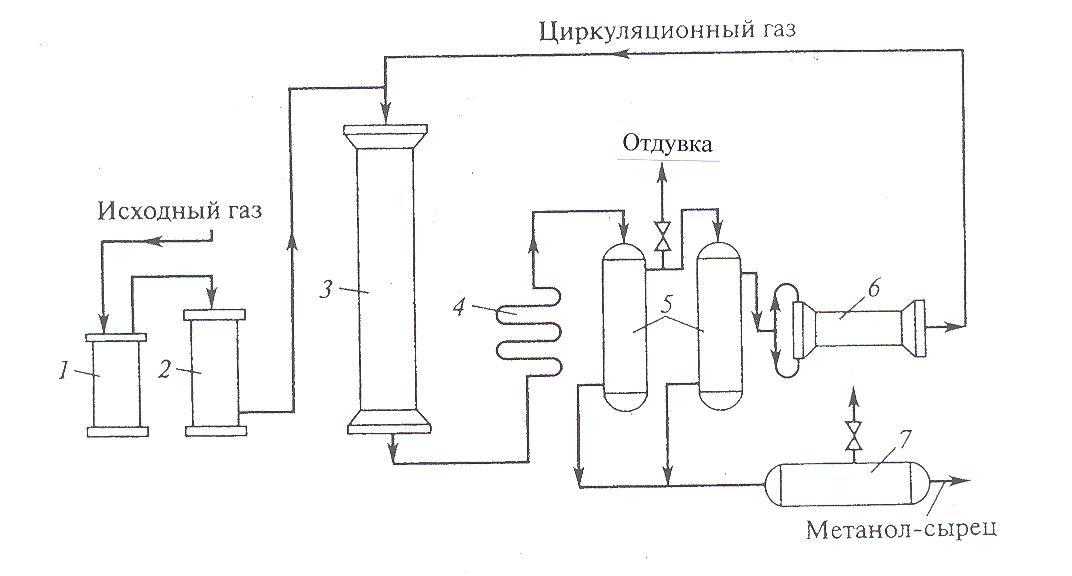

Технологическая схема получения метанола при давлении 32 МПа:

1, 2 – фильтры (масляный и угольный), 3 – колонна синтеза, 4 – холодильник-конденсатор, 5 – сепараторы, 6 – компрессор, 7 – сборник метанола-сырца.

Описание технологической схемы получения метанола при давлении 32 МПа.

Сжатый до 32 МПа синтез-газ очищается в масляном фильтре 1 и в угольном фильтре 2, после чего смешивается с циркуляционным газом и поступает в колонну синтеза 3.

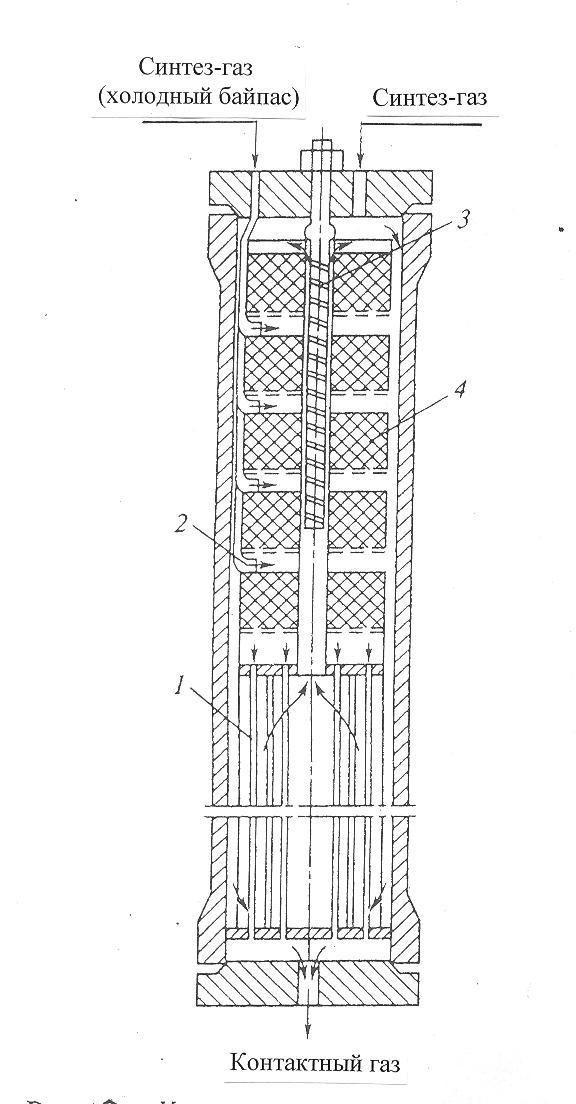

Смещанный газ (на схеме – синтез-газ), пройдя через кольцевой зазор между катализаторной коробкой и корпусом колонны 3 (рис.11) (колонна синтеза метанола высокого давления – рис.13), поступает в межтрубное пространство теплообменника, расположенного в нижней части колонны (рис.13). В теплообменнике 1 (рис.13) газ нагревается до 330-3400 С и по центральной трубе, в которой размещен электроподогреватель 3 (рис.13), поступает в верхнюю часть колонны и проходит последовательно пять слоев катализатора 4 (рис.13).

После каждого слоя катализатора, кроме последнего, в колонну синтеза вводят определенное количество холодного циркуляционного газа (холодный байпас) 2 (рис.13)для поддержания необходимой температуры (проведение процесса синтеза метанола по ЛОТ).

После пятого слоя катализатора контактный газ направляется в теплообменник, где охлаждается до 300-385 0С 130 0С, а затем в холодильник-конденсатор типа «труба в трубе» 4 (рис.11). Здесь газ охлаждается до 30-35 0С и продукты синтеза конденсируются.

Метанол-сырец отделяют в сепараторе 5 и направляют в сборник 7, после чего выводят на ректификацию.

Газ проходит второй сепаратор 5 для выделения капель метанола, компримируется до давления синтеза турбоциркуляционным компрессором 6 и возвращается на синтез. Продувочные газы выводят перед компрессором и вместе с танковыми газами используют в качестве топлива.

Колонна

синтеза метанола

Колонна синтеза метанола при 32 МПа:

1 – теплообменник; 2 – холодный байпас; 3 –электроподогреватель; 4 - катализатор

5.2

Процесс

при 5МПа:

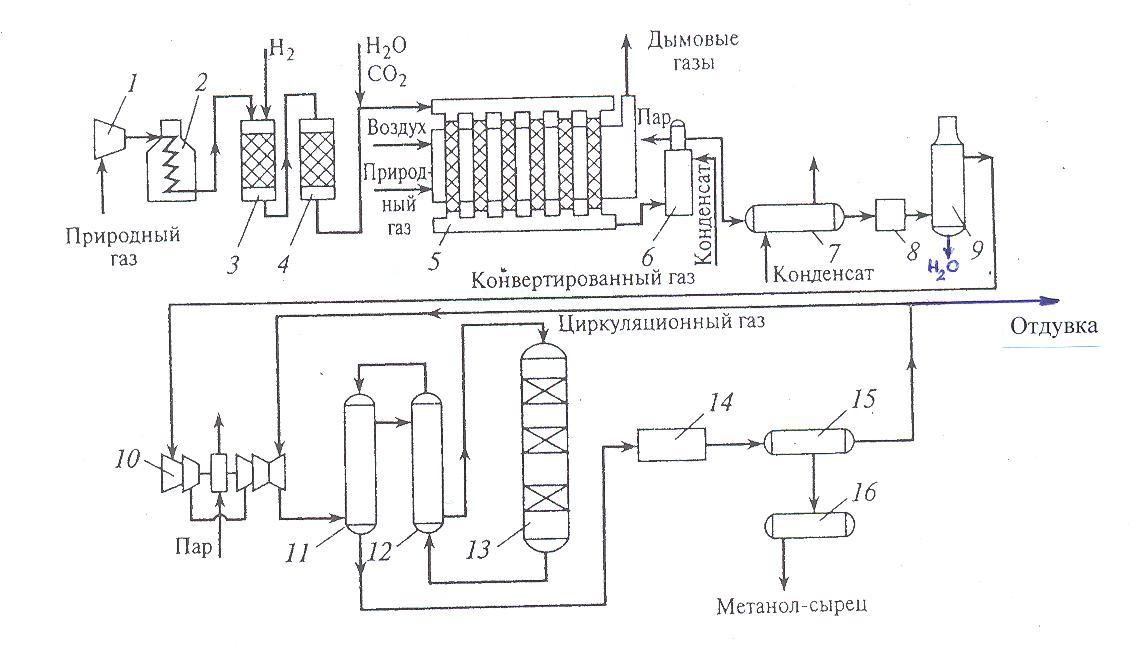

1, 10 –турбокомпрессоры, 2 –подогреватель природного газа, 3 –реактор гидрирования сернистых соединений, 4 –адсорбер, 5 –трубчатый конвектор, 6 –котел-утилизатор, 7, 11, 12 –теплообменники, 8, 14 –холодильники-конденсаторы, 9, 15 –сепараторы, 13 –колонна синтеза, 16 –сборник.

Описание технологической схемы получения метанола при давлении 5МПа

Природный газ сжимается турбокомпрессором 1 до давления 3 МПа, подогревается в подогревателе 2 за счет сжигания в межтрубном пространстве природного газа и направляется на сероочистку в аппараты 3 и 4, где последовательно осуществляется каталитическое гидрирование органических соединений серы на алюмокобальтмолибденовом катализаторе и поглощение образующегося сероводорода адсорбентом на основе оксида цинка. После этого газ смешивается с водяным паром и диоксидом углерода в соотношении СН4 : Н2О : СО2 = 1 : 3,3 : 0,24.

Смесь направляют в трубчатый конвертор 5, где на никелевом катализаторе происходит паро-углекислотная конверсия при температуре 850 - 870 0С.

Теплоту, необходимую для конверсии, получают в результате сжигания природного газа в специальных горелках. Конвертированный газ поступает в котел-утилизатор 6, где охлаждается до 280 - 290 0С. Теплоту выходящего газа используют в теплообменнике 7 для подогрева питательной воды, направляемой в котел-утилизатор. Пройдя воздушный холодильник 8 и сепаратор 9, газ охлаждается до 35-40 0С. Охлажденный конвертированный газ сжимают до 5 МПа в компрессоре 10, смешивают с циркуляционным газом и подают в теплообменники 11, 12, где он нагревается до 220-230 0С.

Нагретая газовая смесь поступает в колонну синтеза 13, температурный режим в которой регулируют с помощью холодных байпасов (проведение процесса синтеза метанола по ЛОТ). Далее газовая смесь охлаждается в холодильнике-конденсаторе 14, сконденсировавшийся метанол-сырец отделяется в сепараторе 15 и поступает в сборник 16. Циркуляционный газ возвращается на синтез, продувочные газы отдают на сжигание в трубчатую печь.

Вследствие

снижения температуры синтеза при низком

давлении процесс осуществляется в

условиях, близких к равновесию, что

позволяет увеличить производительность

агрегата.

Колонна синтеза метанола при 5 МПа:

1- фарфоровые шары; 2 – катализатор