Лабораторная работа №1 Определение твердости металлов и сплавов

Цель работы: ознакомиться с приборами измерения твердости и методикой её определения на приборах Бринелля, Роквелла, Виккерса и ПМТ-3.

Оборудование: приборы Бринелля, Роквелла, Виккерса и ПМТ-3.Объект исследования: образцы сталей, чугунов, цветных металлов после различной термической обработки.

Основные определения

Одним из методов испытания механических свойств металлов и сплавов является метод определения их на твердости. Под твердостью понимается свойство поверхностного слоя материала оказывать сопротивление упругой и пластической деформации при местных контактных воздействиях со стороны другого более твердого тела определенной формы и размера. Испытание на твердость, благодаря своей быстроте, простоте, а так же возможности производить замеры на готовых изделия без разрушения и повреждения получило очень широкое распространение как в лабораторных, так и заводских условиях. Известные методы определения твердости значительно отличаются друг от друга по форме применяемого индентора, условиям приложения нагрузки и способу расчета чисел твердости. Твердость можно измерять следующими способами:

Вдавливанием наконечника.

Царапанием поверхности.

Отскакиванием наконечника-шарика (упругая отдача).

Твердость, определенная царапанием, характеризует сопротивлением разрешению (для большинства материалов путем среза).

Твердость, определенная по отскоку, характеризует упругие свойства металла. Твердость, определенная вдавливанием в испытываемый материал индентора-наконечника, изготовленного из более твердого материала (закаленная сталь, алмаз, твердый сплав), показывает сопротивление пластической деформации. Наиболее распространенным является метод вдавливания, при котором твердость определяют по следующему принципу:

по величине поверхности отпечатка от вдавливания стального шарика при испытания на прессе типа Бринелля;

по глубине отпечатка при вдавливании алмазного конуса или стального шарика на приборе типа Роквелла.

по величине поверхности отпечатка от вдавливания алмазной пирамиды при испытания на приборах типа Виккерса, ПМТ-3.

Во всех методах испытания на твердость очень важно правильно подготовить поверхностный слой образца. Он должен по возможности полно характеризовать тот материал, твердость которого необходимо определить. Все поверхностные дефекты (окалина, выбоины, грубые риски, вмятины и т.д.) должны быть удалены. Чем меньше глубина вдавливания индентора, тем выше необходимая чистота поверхности.

Определение твердости по Бринеллю

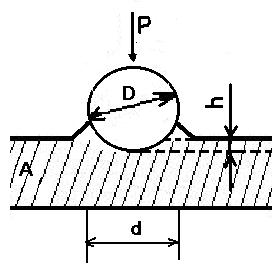

Методика определения твердости на приборе Бринелля состоит в том, что испытываемый образец под определенной нагрузкой вдавливается стальной закаленный шарик диаметром 2,5;5;10мм.

Образец устанавливается на столике шлифованный поверхностью кверху. Поворотом вручную маховика по часовой стрелке столик с образцом поднимают до упора. Далее нажатием кнопки включают электродвигатель. Он перемещает коромысло и постепенно нагружает шток, т.е. вдавливает шарик в образец под действием нагрузки, сообщаемой привешенном к коромыслу грузу. Нагрузка действует в течение определенного времени (10-60 сек.), после чего двигатель автоматически отключается, нагрузка снимается. Поворотом маховика против часовой стрелки опускают столик прибора, образец освобождается. В образце остается отпечаток со сферической поверхностью (лункой).

рис. 2. 1 Схема испытания на

твёрдость по способу Бринелля

Число твердости по Бринеллю характеризуется отношением нагрузки, действующей на шарик, к поверхности отпечатка и обозначается НВ:

Н – начальная буква слова Hardness – твердость;

В – начальная буква названия методы определения твердости Brinell.

Твердость, выраженная через диаметр шарика Д и диаметр отпечатка характеризуется формулой:

где, Р – нагрузка на шарик, кгс;

F – поверхность отпечатка, мм;

Д – диаметр вдавливаемого шарика, мм;

d – диаметр отпечатка, мм.

Значения твердости по Бринеллю обычно дают без указания размерности.

Диаметр отпечатка измеряют специальной лупой, на окуляре которой нанесена шкала с делениями, соответствующими десятым долям миллиметра (рис. 3).

Чем меньше диаметр отпечатка, тем выше твердость испытываемого металла.

На приборе Бринелля испытывать можно только те материалы, твердость которых не превышает 450 НВ, так как при большей твердости стальной шарик при вдавливании будет деформироваться, и искажать результат.

Диаметр шарика, нагрузка и длительность выдержки под нагрузкой устанавливаются в зависимости от испытываемого материала, его твердости, и толщины. (Таблица 1)

Таблица 1

Материал образца |

Твердость НВ |

Величина нагрузки |

Д, мм |

Нагрузка Р, кгс |

Выдержка под нагрузкой, сек |

Стали, чугуны |

140-250 |

Р=30Д2

|

10 5 2,5 |

3000 750 187,5 |

10 10 10 |

Цветные спла- вы, медь, латунь, бронза |

35-150

|

Р=10Д2 |

10 5 2,5 |

1000 250 62,5 |

30 30 30 |

Цветные сплавы, алюминий, подшипниковые сплавы |

8-35 |

Р=2,5Д2 |

10 5 2,5 |

250 62,5 15,6 |

60 60 60 |

Определение твердости по Роквеллу

При определении твердости по методу Роквелла в качестве, индентора, вдавливаемого в испытываемый материал, применяют алмазный твердосплавный конус с углом при вершине 120˚С или стальной закаленный шарик диаметром 1,500 мм.

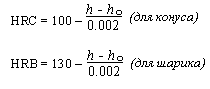

Индентор вдавливается в образец (рис. 5) под действием последовательно прилагаемых нагрузок – предварительной Р0 и основной Р1 . Общая нагрузка Р = Р0+Р1. Сначала под нагрузкой Р0 = 10 кгс, которая не снимается до конца испытания, наконечник погружается в образец на глубину h0.Предварительное нагружение проводят для исключения влияния упругой деформации к различной степени шероховатости поверхности образца на результаты измерений, т.е. для повышения точности испытаний. Затем на образец подается ещё и основная нагрузка Р1, что в сумме составит полную Р.

Г лубина

вдавливания увеличивается, После снятия

основной нагрузки ( предварительная

действует) по глубине остаточного

вдавливания наконечника h

определяют число твердости по Роквеллу

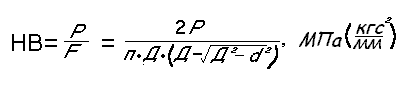

НВ и выражают формулами:

лубина

вдавливания увеличивается, После снятия

основной нагрузки ( предварительная

действует) по глубине остаточного

вдавливания наконечника h

определяют число твердости по Роквеллу

НВ и выражают формулами:

Величина 0,002мм - цена деления шкалы индикатора-глубиномера - условная единица твердости. Прибор измеряет разность между глубиной отпечатков, полученных под действием полной нагрузки и предварительной, т.е. глубину отпечатка от основной нагрузки. Стрелки же индикатора-глубиномера показывают не глубину отпечатка, а сразу конечный результат в соответствии формулами. Поэтому, чем тверже измеряемый материал и, следовательно, меньше глубина вдавливания, тем больше число твердости по Роквеллу.

Единица твердости по Роквеллу – безразмерная величина, соответствующая осевому перемещению индентора в металл на 0,002мм. Она не имеет той размерности и того физического смысла, который имеет единицы твердости по Бринеллю, но может быть пересчитана на числа твердости по Бринеллю с помощью специальных диаграммы и таблицы.

На приборе Роквелла можно измерять твердость:

Закаленных и низкоотпущенных сталей и др. сплавов (с твердостью более НВ 450) алмазным конусом с общей нагрузкой 150 кгс. Значения твердости характеризуются цифрами на черной шкале С циферблата и обозначаются НRС например, НRС 65.

Мягких отожженных сталей, чугунов, цветных сплавов стальным шариком с нагрузкой 100 кгс в деталях или образцах толщиной 0,8-2 мм, когда измерения по Бринеллю шариком большого диаметра могут вызвать смятие образца, Значение твердости характеризуется цифрами на красной шкале В и обозначаются НRВ.

Очень твердых металлов и сплавов, а также тонких (0,3 – 0,5мм), упрочненных поверхностных слоёв и пластинок алмазным конусом с нагрузкой 60 кгс, когда вдавливание алмазного конуса с большой нагрузкой может вызвать выкрашивание алмаза. Значения твердости здесь характеризуются цифрами, указываемыми большой стрелкой на черной шкале А, и обозначается НRА.

Твердость в числах НRА можно перевести на числа НRС по формуле:

НRС = 2НRА - 104

Условия и пределы измерения твердости по Роквеллу установлены ГОСТом (таблица №2)

Таблица №2

Обозначение Шкалы Роквелла

|

Тип наконечника |

Нагрузка кгс |

Обозначение чисел твердости |

Допускаемые пределы измерения твердости

|

B |

Шарик стальной |

100 |

HRB |

25-100 |

C |

Конус алмаз |

150 |

HRC |

20-67 |

A |

Конус алмаз |

60 |

HRA |

70-95 |

Порядок работы на приборе Роквелла.

В зависимости от материла образца устанавливают соответствующие индентор и нагрузку образец укладывают на столик и вращением маховичка по часовой стрелке плавно поднимать его до тех пор, пока малая стрелка не совпадет с красной точкой на шкале. Это означает, что индентор вдавился в образец под действием предварительной нагрузки 10 кгс. Затем поворачивают шкалу циферблата так, чтобы большая стрелка указывала на цифру 0 на черной шкале (маховичок остается неподвижным). После этого плавно нажимают на педаль и рычаг с грузом опускается вниз, передавая, на образец в течение 5-7 сек основную нагрузку. Большая стрелка при этом перемещается против часовой стрелки. Затем основная нагрузка автоматически снимается; большая стрелка перемещается по часовой стрелке и после остановки указывает число твердости по Роквеллу. Это значение записывают и ,поворачивая маховичок против часовой стрелки , снимают предварительную нагрузку и освобождают образец.

Твердость на Роквелле рекомендуется измерять не менее трех раз на одном образце. В расчет принимается среднее значение результатов замеров. Расстояние между отпечатками, а также между отпечатком и краем должно быть соответственно не менее 1,5 и 4 мм при измерении конусом и шариком.

Преимуществом способа Роквелла является быстрота измерений. Недостатком – необходимость шлифования рабочей поверхности в силу малой глубины отпечатка и отрицательного на точность измерения загрязненности, вибрации и других условий производства.

Определение твердости по Виккерсу

При стандартом измерении твердости по Виккерсу (ГОСТ 2999-59) в поверхность образца вдавливается индентор в форме четырехгранной алмазной пирамиды с углом при вершине 136˚. Твердость характеризуется площадью полученного отпечатка. Индентор вдавливается при нагрузках 1, 3, 5, 10, 20, 30, 50, 100 или 120 кгс. Чем больше нагрузка, тем глубже он проникает в испытываемый материал. Поэтому для определения твердости тонких слоев применяют меньше нагрузки.

После снятия нагрузки действующей определенное время (10-15 сек для черных и 30 сек для цветных металлов и сплавов), при помощи микроскопа, установленного на твердомере, измеряют диагонали d1 и d2 отпечатка, оставшегося на поверхности образца с точностью до 0,001 мм.

Твердость по Виккерсу HV, так же и по Бринеллю, определяют как усилие, приходящегося на площадь боковой поверхности полученного пирамидального отпечатка:

где Р – нагрузка на пирамиду, кгс;

d – угол между противоположными гранями пирамиды 136˚ d – среднее арифметическое длины обеих диагоналей отпечатка после снятия нагрузки, мм.

Числа твердости по Виккерсу и по Бринеллю имеют одинаковую размерность и для материалов твердостью до HB 450 практически совпадает. Алмазная пирамида повышает точность измерения даже при проникновении ее на небольшую глубину и делает этот способ особенно пригодным для определения твердости тонких или твердых сплавов.

Порядок работы на приборе Виккерса.

Образец устанавливают на столике испытываемой поверхностью к верху, поднимают до соприкосновения с алмазной пирамидой вращением маховика. Нажатием педали приводят в действие нагружающий механизм и подачу давления грузов на алмазную пирамиду. Выдержка образца под нагрузкой (10 – 30 сек) фиксируется сигнальной лампочкой на передней панели прибора. После снятия нагрузки к месту отпечатка подводят поворотную головку микроскопа и замеряют длины диагонали.

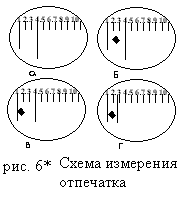

Для измерения диагоналей отпечатка в окуляре микроскопа имеются два основных штриха. Вращением левого винта микрометрического окуляра микроскопа подвести левый штрих к левому углу отпечатка (рис 6*, в). Затем винтом подвести правый штрих к правому углу отпечатка (рис 6*, г).

Прочитать результат, полученный на шкале и микрометрическом винте, который будет соответствовать величине диагонали отпечатка. Далее образец повернуть на 90˚ и измерить вторую диагональ. По средней величине двух измерений определяется число твердости по формуле или специальным таблицам. Каждая таблица соответствует определенной нагрузке, которая указывается в обозначении.

Определение микротвердости

Метод микротвердости предназначен для определения твердости очень малых микроскопических объемов материалов: отдельных структурных составляющих и фаз сплавов (например, зерен феррита, перлита и др.), очень тонких поверхностных слоёв (сотые доли миллиметра), тонкой проволоки, ленты и т.д.

Метод стандартизирован (ГОСТ 9450-60). По существу, он не отличается от метода Виккерса, различие заключается лишь в том, что наконечник – правильная четырехугольная алмазная пирамида с углом при вершине 136˚ - имеет меньшие размеры и вдавливается при меньших нагрузках – от 5 до 500 гс. Подобие инденторов облегчает пересчет микротвердости на числа Виккерса.

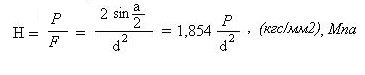

При испытании измеряют длину диагоналей

отпечатка. По приложенной нагрузке и

площади отпечатка число микротвердости

Н определяется по формуле:

При испытании измеряют длину диагоналей

отпечатка. По приложенной нагрузке и

площади отпечатка число микротвердости

Н определяется по формуле:

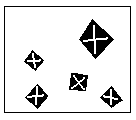

Обычно оно записывается без размерности с указанием величины нагрузки, например Н20 250 (20 – нагрузка гс) применяется обозначение микротвердости и подобно Виккерсу – HV. Микротвердость определяется на специально приготовленных образцах – металлографических шлифах, поверхность образца шлифуется, полируется, травится для выявления микроструктуры. Испытание проводится на приборе типа ПМТ-3.

Порядок выполнения работы на приборе ПМТ-3.

Подготовленный микрошлиф устанавливают на столик прибора измеряемой поверхностью, параллельной плоскости столика, вверх. С помощью окуляра и винтов, перемещением образца со столика выбирается участок для замера, который размещается в середине поля зрения микроскопа – в вершине угла неподвижной сетки. Далее плавным поворотом столика на 180˚ выбранный участок подводится под алмазную пирамиду с установленным грузом. Медленным (в течение 10-15 сек) поворотом ручки нагружения шток с алмазом опускается на образец и дается выдержка под нагрузкой 5-10 сек. Поворотом ручки нагружения нагрузка снимается, столик с образцом возвращается в исходное положение под объектив микроскопа для измерения диагоналей отпечатка (рис. 8). При этом строго следят за тем, чтобы пирамида была в поднятом состоянии. Несоблюдение этого условия может привести к поломке алмаза. Если прибор правильно центрирован, то изображение отпечатка окажется в поле зрения микроскопа или будет близко к вершине угла неподвижной сетки. Точность совмещения места испытания намеченного с фактическим вдавливанием пирамиды составляет в приборе ПМТ –3 –3 мкм.

Рис. 8

Рис. 8

Протокол 1. Испытание на твердость по Бринеллю

№ п/п |

Толщина и материал образца |

Диаметр шарика, мм |

Нагрузка, кгс |

Д отпечатка, мм |

Твердость, НВ |

1 |

|

|

|

|

|

2 |

|

|

|

|

|