Принципиальная схема производства азотной кислоты:

1 – очистка воздуха и аммиака; 2 – окисление аммиака на катализаторе;

3, 4 – охлаждение; 5 – абсорбция; 6 – очистка

Аммиак и воздух смешиваются и фильтруются (1), а затем направляются для окисления аммиака (2).

За счет тепла реакции газовая смесь нагревается, поэтому ее направляют на охлаждение (3 и 4), здесь происходит частичное окисление окислов азота до двуокиси азота

(реакция 3NO2 + Н2O = 2HNO3 + NO).

Дальнейшее окисление окиси азота осуществляется одновременно с образованием азотной кислоты

(реакция (NH3 + 2О2 = НNO3 + Н2О.) в процессе абсорбции двуокиси азота водой (5).

Отходящие газы подвергаются очистке (6) и выводятся в атмосферу.

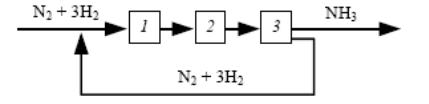

Циклическая схема предусматривает многократное возвращение в один и тот же аппарат всех реагирующих масс или одной из фаз. Эту схему называют также циркуляционной.

Типичными примерами циклической схемы могут служить современный синтез аммиака, синтезы спиртов, моторного топлива и др.

Схема производства аммиака состоит из трех основных операций.

Циклическая (циркуляционная) схема синтеза аммиака:

1 – сжатие газовой смеси; 2 – химическая реакция; 3 – выделение аммиака

Смесь газообразных азота и водорода сжимается компрессором 1 и направляется в реактор – колонну синтеза 2, где в присутствии катализатора протекает основная реакция

N2

+ 3H2

![]() 2NH3.

2NH3.

Затем образующуюся газовую смесь направляют в холодильник 3, где аммиак конденсируется и выводится из цикла в качестве целевого продукта, а непрореагировавшая часть реакционной смеси (газообразных N2 и Н2) возвращается в цикл.

Одни и те же процессы могут быть реализованы как открытые или циркуляционные (очистка воздуха от газообразных примесей СО2, SО2, H2S и др.).

|

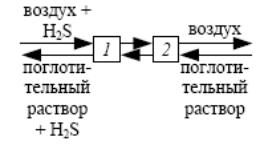

В схеме с открытой цепью воздух, содержащий сероводород проходит аппараты 1 и 2 противотоком поглотительному раствору, который абсорбирует сероводород и выводит его из системы. |

|

|

В циклической схеме воздух (так же как и в первой схеме) последовательно проходит аппараты 1 и 2. Поглотительный раствор участвует в процессе по циклической схеме: вытекая из аппарата 1, он возвращается в аппарат 2. По мере насыщения поглотительного раствора сероводородом часть eго выводится из цикла и направляется в регенератор 3, где происходит разделение продуктов: сероводород далее используется как побочный продукт, а поглотительный раствор либо возвращается в цикл, либо выводится из него. |

|

1, 2 – абсорбция H2S поглотительным раствором; 3 – десорбция H2S из поглотительного раствора |

||

Выбор параметров процесса

Показатели технологического процесса, на основе которых ведется разработка проекта, выбираются таким образом, чтобы была обеспечена наиболее высокая экономическая эффективность не отдельной физической или химической операции, а всего производства в целом. Это объясняется тем, что иногда условия, обеспечивающие минимальные затраты по одной операции, приводят к более высоким затратам при оформлении последующих операций, в результате чего возрастают суммарные затраты на единицу целевого продукта.

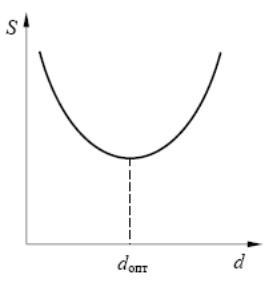

Для примера рассмотрим влияние степени измельчения фосфата на себестоимость фосфорной кислоты при получении ее по наиболее простой принципиальной схеме.

Физической операцией 1 (рис. 1), предусматривается дробление фосфата до частиц размером не более 0,2 мм, что соответствует оптимальным условиям, при которых достигается минимальная стоимость фосфорной кислоты.

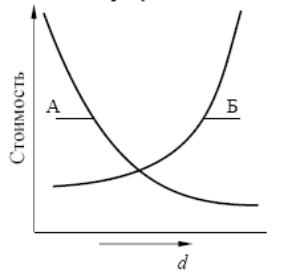

При увеличении крупности помола (увеличение диаметра частиц фосфата) производительность размольных установок повышается, и стоимость физической операции 1 снижается. Однако при этом возрастает стоимость последующей химической операции 2, так как одновременно снижается скорость разложения фосфата: чем крупнее частица фосфата, тем дольше идет ее разложение.

|

Из рис. видно, что по мере измельчения (уменьшения d) стоимость разложения уменьшается быстрее, чем растет стоимость измельчения. Суммарные затраты снижаются до тех пор, пока диаметр не достигнет определенного размера. Затем затраты начнут возрастать, так как стоимость измельчения все в большей степени будет превышать стоимость разложения. |

Стоимость измельчения фосфата А и стоимость его разложения Б в зависимости от диаметра частиц дробленого фосфата d |

|

Таким образом, зависимость суммарных затрат от размера частиц фосфата выразится кривой, имеющей минимум; отсюда следует, что минимальные затраты по переработке фосфата достигаются при некотором оптимальном диаметре частиц фосфата. Для всех параметров, составляющих основу разрабатываемого проекта, необходимо находить оптимум путем построения аналогичного графика. |

Себестоимость фосфорной кислоты S в зависимости от степени измельчения фосфора (от диаметра частиц фосфата d) |

ПОДБОР АППАРАТУРЫ

Выбор аппарата диктуется, прежде всего, экономическими соображениями: аппарат должен быть максимально простым и дешевым, а протекающие в нем процессы должны осуществляться при оптимальных условиях.

Химический процесс состоит из трех стадий: подготовки сырья, химической реакции и разделения продуктов реакции.

Во многих случаях химическое производство состоит из двух или нескольких отдельных химических процессов, в результате каждого из них получают продукт, служащий сырьем для последующего процесса.

Исходя из химической схемы процесса, реактор является основным аппаратом, поскольку в нем осуществляется химическая реакция. Без химического реактора не может быть химического процесса. В то же время, стадии подготовки сырья и разделения продуктов реакции, являющиеся вспомогательными, во многих процессах отсутствуют. В таких процессах либо сырье поступает в виде, готовом для последующей переработки непосредственно в реакторе, либо в реакторе образуется готовый целевой продукт, передаваемый непосредственно потребителю.

ВЫБОР МАТЕРИАЛОВ ДЛЯ

ИЗГОТОВЛЕНИЯ АППАРАТУРЫ

Подбор конструкционных материалов для изготовления аппаратов химического производства имеет важное значение, так как удачный выбор материалов в значительной степени определяет технико-экономические показатели химического производства.

При выборе материала учитывается не только

его коррозионная стойкость, но и

прочность,

термостойкость,

возможность обработки,

доступность материала и

его стоимость.

Если в условиях работы данного аппарата или технологического узла черные металлы являются достаточно стойкими к коррозии, они используются, в первую очередь, как весьма прочные, доступные и достаточно дешевые материалы.

Часто применяются легированные черные металлы или специальные сплавы, обладающие повышенной коррозионной стойкостью; так как эти материалы обычно дороги, они применяются только в тех случаях, когда это экономически оправдано. В большинстве случаев используются черные металлы, поверхность которых в зоне реакции защищают различными достаточно стойкими покрытиями.

Химически стойкие неорганические природные материалы обычно состоят из нескольких минералов и представляют собой различные соли кремниевых и поликремниевых кислот. Эти материалы применяются в виде штучных изделий (камней) для футеровки башен, резервуаров и других аппаратов и их деталей.

Широкое применение находит эмалированное оборудование. Эмалевые покрытия устойчивы к действию разных кислот при повышенной температуре, а коррозионно-активные газы практически не разрушают эти покрытия.

Органические химически стойкие материалы (пластики) имеют ряд преимуществ по сравнению с неорганическими.

Многие из этих материалов

можно легко обрабатывать на станках, прессовать, сваривать, штамповать, склеивать и т.д. Кроме того,

они дешевле и легче неорганических антикоррозионных материалов и

отличаются длительным сроком службы.

Однако область применения этих материалов ограничена их невысокой теплостойкостью (температура не должна превышать 100 °С).