Лекции по дисциплине:

"МЕТОДЫ И СРЕДСТВА ИССЛЕДОВАНИЯ БЫТОВЫХ МАШИН И ПРИБОРОВ"

6 Методы и средства испытаний бытовых стиральных и сушильных машин

6.1 Испытание бытовых стиральных машин

Стиральные машины подвергают приемосдаточным, периодическим, типовым испытанием и испытаниям на надежность.

Приемосдаточным испытаниям подвергают каждую изготовленную машину. Обязательным для всех видов испытаний является испытание электрической прочности изоляции в холодном состоянии без увлажнения, так как без выполнения требований по электробезопасности машина не может быть допущена к испытаниям или к эксплуатации. Это также относится к работоспособности устройств защиты от поражения электрическим током (блокировки) и от травмоопасных частей. Поэтому при всех видах испытаний проверяют блокировочные и тормозные устройства. На приемосдаточных испытаниях также проверяют функционирование машины.

Периодические испытания машин проводят не реже одного раза в год, а стиральных малогабаритных машин (СМ) — не реже одного раза в два года. Для периодических испытаний региональной службой Госстандарта по ГОСТ 18321 отбирают не менее трех машин одного типа, прошедших приемосдаточные испытания, и направляют их в испытательный центр. На периодических испытаниях кроме общетехнических испытаний проводят функциональные испытания на качество отстирываемости, потерю прочности ткани, остаточную влажность, отсутствие механических повреждений ткани при стирке, эффективность отполаскивания и др. Торговые оптовые базы подвергают испытаниям 3 % машин проверяемой партии. В программу испытаний входит внешний осмотр и проверка на функционирование.

К основным функциональным показателям бытовых стиральных машин относятся качество отстирываемости, потеря прочности ткани, остаточная влажность изделий после отжима или сушки, отсутствие механических повреждений ткани при стирке, эффективность отполаскивания.

Определение функциональных показателей производится согласно требованиям ГОСТ 8051-93 «Машины стиральные бытовые».

Проверка качества отстирываемости, величины потери прочности, эффективности полоскания и величины остаточной влажности производится на образцах и изделиях из неаппретированной белой хлопчатобумажной ткани.

Перед проведением испытаний образцы и изделия должны быть выдержаны на воздухе в течение 24 часов при относительной влажности 65 5 С и температуре 20 5 С в так называемом воздушно - сухом состоянии.

Ассортимент изделий должен быть следующим:

простыни в количестве не менее 1 штуки;

салфетки - не менее 3 штук;

носовые платки - не менее 2 штук;

мужские рубашки - не менее 2 штук.

Изделия должны быть в чистом состоянии подшиты по периметру швом вподгибку с закрытым краем.

Для определения качества отстирываемости вырезаются образцы размером 120 120 мм из заготовки, предварительно загрязненной суспензией следующего состава:

|

0,5 %; |

|

0,25 %; |

|

0,02 %; |

|

0,05 %; |

|

0,01 %; |

|

0,4 %; |

|

0,01 %; |

|

0,2 %; |

|

0,08 %; |

|

0,005 %; |

|

98,475 %. |

Способ приготовления загрязняющей суспензии должен быть следующим.

Сажу ламповую и пигменты предварительно просеивают через сито номер 0,05 по ГОСТ 3885-83.

Навеску сажи, пигменты, синтанол ДС-10 и небольшое количество воды растирают в фарфоровой ступке в течение 0,5 часа, а затем добавляют 1/3 часть рецептурного количества смеси расплавленных жировых компонентов и снова растирают в течение 1 часа. К растертой массе добавляют оставшийся расплав жировых компонентов, олеиновую кислоту, набухший казеин, водный раствор аммиака, и все тщательно перемешивают.

Молотый казеин предварительно замачивают 2 - 3 ч в небольшом количестве воды, затем добавляют 1/3 часть рецептурного количества NH3 25% и, периодически перемешивая, добиваются однородности массы, после чего казеин добавляют в жиропигментную смесь.

Перетертую жиропигментную смесь смывают теплой водой (40°С) в емкость для эмульгирования, добавляют раствор аскорбиновой кислоты, доводят дистиллированной водой до полной емкости и эмульгируют в течение 10 мин с помощью механической мешалки при скорости 4000 об/мин. Приготовленная таким образом смесь готова для загрязнения ткани. Загрязненная ткань должна подвергаться стирке не ранее чем через 10 суток с момента нанесения загрязнения. Хранить искусственно загрязненную ткань необходимо в эксикаторе.

Вырезанные по заготовке образцы подлежат лейкометрированию. При этом коэффициент отражения должен находиться в пределах 35 45%.

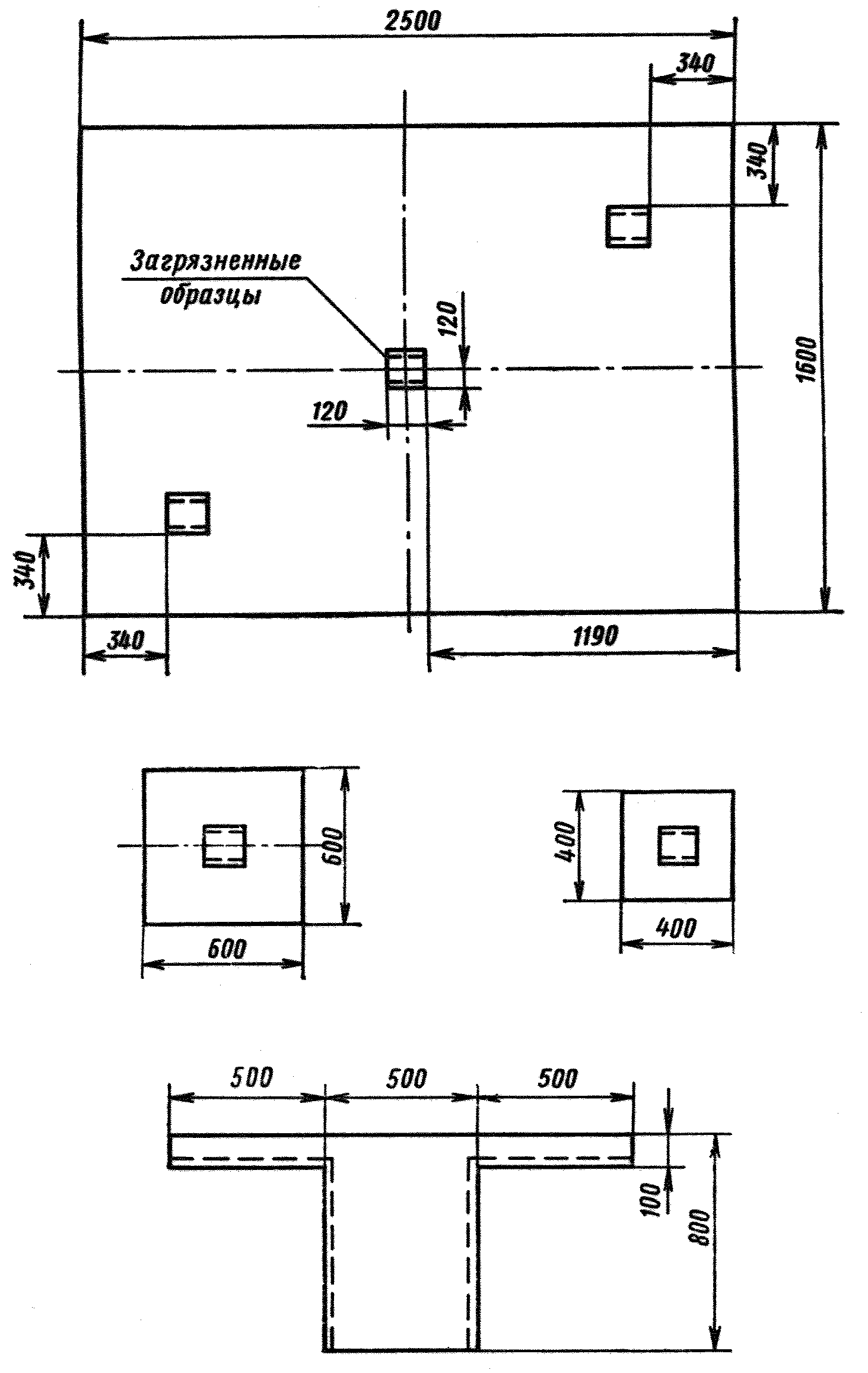

Искусственно загрязненные образцы пришиваются наметочным швом с двух параллельных сторон и изделиям из ткани в местах, указанных на рисунке.

Машина заполняется стиральным раствором и загружается изделиями с пришитыми образцами до номинальной емкости.

Количество одновременно обрабатываемых образцов для машин с номинальной загрузкой от 1,5 кг и выше должно быть 8 штук. Догрузку машины до номинальной емкости следует производить салфетками и носовыми платками (соотношение - 1 салфетка к 2 носовым платкам).

Концентрация моющего раствора для барабанных стиральных машин должна составлять 20 г на 1 кг сухого белья на предварительную стирку и 25 г на 1 кг сухого белья на основную стирку. Жесткость воды должна составлять 4,2 ± 1 мгэкв/дм3 .

Процесс стирки и полоскания в барабанных автоматических стиральных машинах должен производиться в соответствии с заданной программой.

Отстирываемость О в процентах за один цикл стирки определяется по формуле Штюпеля:

|

(1) |

|||

где |

Бс |

|

отражательная способность или белизна искусственно загрязненного образца после стирки; |

|

|

Би |

|

отражательная способность материала, из которого изготовлены образцы, до их загрязнения; |

|

|

Бз |

|

отражательная способность искусственно загрязненного образца до стирки. |

|

Качество отстирываемости испытуемой машины определяется после проведения не менее трех циклов стирки. За окончательный результат принимается среднее арифметическое значение показателей 24 образцов. Эффективность отстирывания в автоматических барабанных стиральных машинах не должна быть ниже 55 % [3].

Качество полоскания должно проверяться реакцией фенолфталеина на 0,8 л воды, отжатой из белья, выстиранного по режиму, указанному выше, после последнего полоскания. После добавления 3—5 капель 1%-ного раствора фенолфталеина раствор не должен окрашиваться.

Рис. 1 Схема нашивки искусственно загрязненных образцов к изделиям

Потеря прочности ткани должна определяться после 20 циклов стирки по заданной программе для сильнозагрязненных хлопчатобумажных тканей. Расчет значения потери прочности П производится по формуле:

|

(2) |

|||

где |

Пи |

|

значение разрывной нагрузки нестиранного образца в кгс; |

|

|

Пс |

|

значение разрывной нагрузки ткани после 20 циклов стирки в кгс. |

|

Определение разрывной нагрузки производится в соответствии с ГОСТ 3813-82. Раскрой исходного образца ткани должен производиться в соответствии со схемой, приведенной на рисунке 2.

Рис. 2 Схема разрезки исходного образца ткани для испытаний на разрыв:

1 - заготовка для образцов ткани, предназначенных для определения значения разрывной нагрузки в исходном состоянии (нестиранная ткань); 2 - заготовка для образцов ткани, предназначенных для определения значения разрывной нагрузки после 20 циклов стирки.

После 20 циклов стирки заготовку 2 разрезают на образцы и проводят испытания 26 образцов после стирки и 16 образцов в исходном состоянии. Потеря прочности ткани не должна быть более 12 %.

Остаточная влажность ткани после отжима определяется по формуле:

|

(3) |

|||

где |

m |

|

масса белья после отжима; |

|

|

m1 |

|

масса белья в воздушно - сухом состоянии. |

|

Остаточная влажность определяется как среднее значение результатов трех циклов измерений.

При определении влияния процесса стирки на ткань и фурнитуру машина должна загружаться до номинальной емкости бельем, имеющим изготовленные из пластмассы 8 - 10 пуговиц диаметром 20 25 мм, одну пряжку и одну молнию - застежку. Температура и концентрация раствора должны соответствовать указанным выше значениям. После проведения 5 циклов стирки фурнитура и ткань в месте крепления фурнитуры не должны иметь видимых механических повреждений.

Испытания на надежность также проводятся в не реже одного раза в два года в соответствии с ГОСТ 17446—86*.

При испытаниях используют воду температурой 20±5°С, жесткостью 1—6 мгэкв/л. При испытаниях машин с дополнительным нагревом и при использовании горячего водоснабжения в машинах с полным нагревом температура потребляемой воды при основной стирке должны быть 55±2°С. Машины с пластмассовым баком допускают залив воды температурой не более 80°С. Испытания по функциональным параметрам проводят на трех машинах. Для проведения испытаний подготавливают загрузочную ткань, на которую нашивают испытательные образцы ткани. Масса испытательной ткани должна соответствовать данному типоразмеру машины. Массу ткани определяют при температуре окружающей среды 205°С и относительной влажности 655% после 24 ч пребывания в этих условиях. Если нет возможности создать указанные условия, то образцы сушат в сушильном шкафу при температуре 60±10°С в течение 10 мин, пока окончательная масса станет изменяться не более, чем на1%. За массу загрузки принимают значение, полученное при этом процессе, и увеличенное на 8%.