- •3.1 Назначение, устройство, технические требования и условия работы

- •3.3 Технологический процесс восстановления детали

- •3.3.1 Карта на дефектацию и ремонт. Принятая группа дефектов детали

- •3.3.2 Выбор и обоснование способов восстановления детали

- •3.3.3 Технологический маршрут восстановления детали

- •3.3.4 Разработка операций

- •3.3.5 Составление плана установов и переходов технологического маршрута

- •3.3.6 Выбор оборудования, приспособлений и инструментов

- •3.3.7 Выбор основных и вспомогательных баз

- •3.3.8 Расчет размера ремонтной партии деталей.

- •3.3.9 Расчет режимов обработки при восстановлении коленчатого вала.

- •3.3.10 Расчёт норм времени на операции

- •3.4 Требования техники безопасности

3.1 Назначение, устройство, технические требования и условия работы

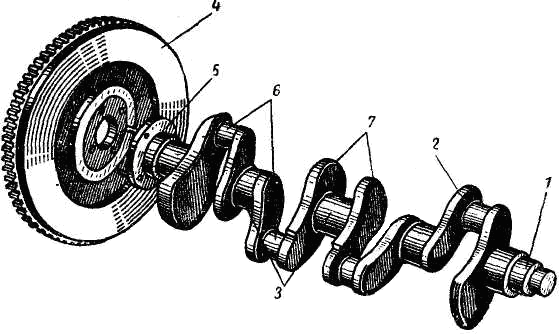

Коленчатый вал воспринимает силу давления газов на поршень и силы инерции возвратно-поступательно движущихся и вращающихся масс кривошипно-шатунного механизма, различные по величине и направлению усилия от шатуна; вместе с шатуном он участвует в преобразовании поступательного движения во вращательное. Воспринимаемые коленчатым валом усилия передаются маховику. Коленчатый вал автомобиля ГАЗ-3110 – кованый стальной. Основными элементами являются: коренные шейки 3, относительно оси которых вращается коленчатый вал; шатунные шейки 6, которые шарнирно соединяют вал с нижними головками шатунов; щеки 2, соединяющие коренные и шатунные шейки; противовесы 7; фланец 5 для крепления маховика 4 передний конец 1, на котором обычно устанавливают храповик пусковой рукоятки, распределительную шестерню и шкив привода вентилятора.

Рис. 1. - Коленчатый вал двигателя ГАЗ-3110:

1 — передний конец вала; 2 — щеки; 3 — коренные шейки; 4 — маховик; 5 — фланец для крепления маховика; в — шатунные шейки; 7 — противовесы;

Коленчатые валы воспринимают сложные и разнообразные по характеру нагрузки. Силы газов и инерционные силы нагружают коленчатый вал и стремятся изогнуть его в различных плоскостях.

3.2 Дефекты детали и способы их устранения

Таблица № 1 – Дефекты детали и способы их устранения

3.3 Технологический процесс восстановления детали

Последовательность разработки технологического процесса восстановления детали составлена в соответствии с ГОСТ 14.301-83.

3.3.1 Карта на дефектацию и ремонт. Принятая группа дефектов детали

Карта технических условий на дефектацию деталей выполнена в пункте 3.2. В ней предусмотрены все возможные дефекты детали, в том числе и те, которые указаны в задании к дипломному проекту.

Согласно заданию на дипломный проект, указываем принятую группу дефектов детали, в соответствии с которыми разрабатывается технологический маршрут восстановления детали.

Принятые дефекты коленчатого вала:

Износ наружной поверхности фланца – 119,6 мм;

Износ отверстия под подшипник ведущего вала коробки передач – 20,4 мм;

Износ шатунных шеек – 41,6 мм;

Износ коренных шеек – 49,58 мм;

Износ шейки под шестерню и шкив коленчатого вала – 23,9 мм;

Износ шпоночной канавки по ширине - 4,05 мм.

3.3.2 Выбор и обоснование способов восстановления детали

Для восстановления детали применяем маршрутную технологию, которая характеризуется технологическим процессом на определённую совокупность дефектов у данной детали, и представляет собой законченный процесс восстановления детали по всем дефектам с наивыгоднейшей последовательностью операций.

Для разработки маршрута ремонта, согласно техническим требованиям на ремонт завода изготовителя, нами выбран на каждый дефект способ восстановления.

Коленчатый вал имеет следующие дефекты: износ наружной поверхности фланца – 119,6 мм, износ отверстия под подшипник ведущего вала коробки передач – 20,4 мм, износ шатунных шеек – 41,6 мм, износ коренных шеек – 49,58 мм, износ шейки под шестерню и шкив коленчатого вала – 23,9 мм, износ шпоночной канавки по ширине - 4,05 мм.

Износ наружной поверхности фланца устраняется накаткой до номинального размера в следующей последовательности операций:

Накатка (накатать фланец до номинального размера).

Контрольная (проверка на соответствие номинальному размеру)

Износ отверстия под подшипник ведущего вала коробки переключения передач устраняется запрессовкой ДРД в следующей последовательности операций:

Токарная (расточить отверстие под подшипник ведущего вала коробки переключения передач под больший размер).

Постановка ДРД (запрессовка втулки).

Токарная (обработка отверстия под подшипник ведущего вала коробки переключения передач под номинальный размер).

Контрольная (проверка на соответствие номинальному размеру).

Износ шатунных шеек устраняется шлифованием под ремонтный размер в следующей последовательности операций:

Шлифовальная (шлифовать шатунные шейки под ремонтный размер).

Контрольная (проверка диаметра на соответствие ремонтному размеру).

Износ коренных шеек устраняется шлифованием под ремонтный размер в следующей последовательности операций:

Шлифовальная (шлифовать коренные шейки под ремонтный размер).

Контрольная (проверка диаметра на соответствие ремонтному размеру).

Износ шейки под шестерню и шкив коленчатого вала устраняется вибродуговой наплавкой в следующей последовательности операций:

Токарная (проточить шейку под шестерню и шкив коленчатого вала).

Наплавка (наплавить недостающий слой метала).

Проточить (снять дефектный слой и довести до номинального размера).

Контрольная (проверка диаметра на соответствие номинальному размеру).

Износ шпоночной канавки по ширине устраняется наплавкой в следующей последовательности операций:

Фрезерная (расточить, подготовить поверхность).

Наплавка (заварить шпоночный паз ручной сваркой).

Токарная (проточить шейку по диаметру).

Фрезерная (фрезеровать новый паз).

Контрольная (проверка на соответствие номинальному размеру).