- •Выбор электродвигателя и кинематических параметров привода.

- •1.1. Выбор электродвигателя.

- •Расчет зубчатой передачи.

- •2.1. Выбор материалов и допускаемых напряжений.

- •2.2. Определение допускаемых напряжений.

- •2.2.1. Допускаемые контактные напряжения:

- •2.2.2. Допускаемые напряжения изгиба.

- •2.3. Определение геометрических размеров передачи.

- •2.3.1. Ориентированное межосевое расстояние передачи определим по формуле:

- •2.3.2. Модуль, числа зубьев колеса и шестерни, коэффициенты смещения.

- •2.3.3. Ширина зубчатых венцов и диаметры колес.

- •2.3.3. Окружная скорость в зацеплении и степень точности передачи.

- •2.4. Проверочный расчет передачи.

- •2.4.1. Проверка контактной прочности зубьев:

- •2.4.2. Проверка изгибной прочности зубьев.

- •2.5. Определение сил в цилиндрической прямозубой передаче:

- •Исходные данные и результаты расчета параметров клиноременной передачи.

- •Выбор редуктора.

- •Выбор муфт.

- •Выбор подшипников ведомого вала.

- •Конструирование сварной рамы и выбор болтов.

- •Проверка прочности шпоночных соединений на ведомом валу.

- •Библиографический список.

Выбор муфт.

Так как режим работы реверсивный, следовательно, будем выбирать зубчатую муфту.

κ=К1∙К2∙К3,

где К1 - коэффициент ответственности. Примем К1=1,2 ,полагая, что поломка муфты не приведет к аварии; К2 –коэффициент условий работы. Так как машина реверсивная и работает с умеренными ударами, примем К2=1,5; К3 – коэффициент углового смещения. Причем К3=1,5, полагая, что угол перекоса валов 0,25°<γ≤0,25°.

Отсюда

κ= К1∙К2∙К3=1,2∙1,5∙1,5=2,7

Муфты выбирают в зависимости от передаваемого крутящего момента, условий работы и муфты.

Расчетный крутящий момент составляет

Тр= κ∙Т=2,7∙1341=3620,7 Н∙м.

Для тихоходного вала редуктора с d=90 мм, на котором установлена муфта, зубчатая муфта в табл.П.13 не приведена. При расточке отверстий в полумуфтах под вал допускается отклонение фактического диаметра вала от табличного на ±10%, поэтому установим зубчатую муфту с табличным диаметром d=100 мм, расточенную на диаметр вала d=90 мм. Допускаемый крутящий момент, передаваемый зубчатой муфтой, [Т]=10000 Н∙м.

Условие прочности муфты [Т]=10000 Н∙м>TР=1341 Н∙м удовлетворяется.

Окончательно выбираем зубчатую муфту по ГОСТ Р50895 с передаваемым крутящим моментом [Т]=10000 Н∙м. Длина полумуфты, насаживаемой на конец ведомого вала, равна 170 мм(см.табл.П.13).

Выбор подшипников ведомого вала.

Посадочный диаметр внутреннего кольца определяется по формуле:

d = dт.в.ред.+ 5…10мм, где

dт.в.ред. – диаметр тихоходного выходного вала редуктора.

dт.в.ред. = 90 мм,

d = 90+10=100 мм.

Выбираю шарикоподшипник радиальный, однорядный, лёгкой серии по ГОСТ 8338-75 № 220,d=100 мм, D= 180 мм, B = 34 мм, r = 3,5 мм, С = 124 кН.

Для этого подшипника выбираем разъемный корпус серии РШ типоразмера 180.

Конструирование сварной рамы и выбор болтов.

Будем использовать сварную раму, основание которой выполнено из швеллеров.

Принимаем диаметр болтов фундаментных dб диаметру наибольшего болта, присоединенного к раме сборочных единиц. У редуктора Ц2У–250 диаметр отверстия под крепежные болты равен 28 мм. Следовательно, диаметр фундаментального болта - dб =28 мм. Выбираю болт– М27.

Выбираем швеллер 27У по ГОСТ 8240-89 с размерами сечения:

- высота h=270 мм.

- ширина полки b=95 мм.

- толщина стенки s=6 мм.

Принимаем диаметр отверстий под фундаментные болты в раме 25 мм. Число фундаментных болтов n=12 шт.

Проверка прочности шпоночных соединений на ведомом валу.

Определяем расчётные усилия, действующие на вал.

Окружная сила F, действующая на обод колеса, закреплённого на валу, равна:

![]()

Радиальная сила, действующая на конец ведомого вала со стороны муфты, определим как:

![]()

где Dm – делительный диаметр зубчатого зацепления муфты, равен 168 мм, тогда:

![]() ;

;

Определяем опорные реакции вала.

Расчётная схема ведомого вала с эпюрами крутящих Мк и изгибающих Ми показана на рисунке 1.

Составим уравнение статического равновесия вала, и найдём опорные реакции:

![]() ;

;

откуда: ![]()

![]()

![]() ,

,

![]()

Проверка:

![]()

-3193,6 + 4065 + 2960,93 – 3832,3 = 0,03

Наиболее нагруженной является опора А (рис. 1)

Условие прочности шпоночных соединений рассчитывается по формуле:

![]() ;

;

где: ![]() - напряжение смятия боковой поверхности

шпонки;

- напряжение смятия боковой поверхности

шпонки;

Т – крутящий момент, передаваемый шпонкой;

![]() - допускаемое

напряжение смятия = 120 МПа.

- допускаемое

напряжение смятия = 120 МПа.

Рассчитаем для места установки муфты:

![]() .

.

Рассчитаем для места установки колеса:

![]() .

.

Из приведённых расчётов следует, что условие прочности шпонок на ведомом валу обеспечено.

Сварные соединения.

Сварка — процесс получения неразъёмного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого. Обычно применяется для соединение металлов, их сплавов или термопластов, а также в медицине.

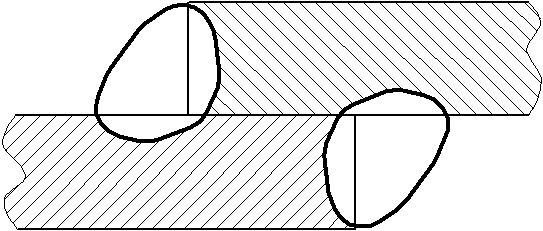

Сварное соединение - неразъемное соединение, выполненное сваркой. Сварное соединение (рис. 1.1) включает три образующиеся в результате сварки характерные зоны металла в изделии: зону сварного шва 1, зону сплавления 2, зону термического влияния 3, а также часть основного металла 4, прилегающую к зоне термического влияния.

Рис. 1.1. Сварное соединение

Сварной шов - участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла.

Металл шва - сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.

Основной металл - металл подвергающихся сварке соединяемых частей.

Зона сплавления - зона, где находятся частично оплавленные зерна металла на границе основного металла и металла шва. Эта зона нагрева ниже температуры плавления. Нерасплавленные зерна в этой зоне разъединяются жидкими прослойками, связанными с жидким металлом сварочной ванны и в эти прослойки имеют возможность проникать элементы, введенные в ванну с дополнительным металлом или сварочными материалами. Поэтому химический состав этой зоны отличен от химического состава основного металла.

Зона термического влияния - участок основного металла, не подвергшийся расплавлению, структура и

свойства которого изменились в результате нагрева при сварке, наплавке или резке.

Для производства сварки используются различные источники энергии: электрическая дуга, газовое пламя, лазерное излучение, электронный луч, трение, ультразвук. Развитие технологий позволяет в настоящее время осуществлять сварку не только на промышленных предприятиях, но и на открытом воздухе, под водой и даже в космосе.

Электродуговая сварка

Электрическая дуга представляет собой один из видов электрических разрядов в газах, при котором наблюдается прохождение электрического тока через газовый промежуток под воздействием электрического поля. Электрическую дугу, используемую для сварки металлов, называют сварочной дугой. Дуга является частью электрической сварочной цепи, и на ней происходит падение напряжения. При сварке на постоянном токе электрод, подсоединенный к положительному полюсу источника питания дуги, называют анодом, а к отрицательному - катодом. Если сварка ведется на переменном токе, каждый из электродов является попеременно то анодом, то катодом.

Источником теплоты является электрическая дуга, возникающая между торцом электрода и свариваемым изделием при протекании сварочного тока в результате замыкания внешней цепи электросварочного аппарата. Сопротивление электрической дуги больше, чем сопротивление сварочного электрода и проводов, поэтому бо́льшая часть тепловой энергии электрического тока выделяется именно в плазму электрической дуги. Этот постоянный приток тепловой энергии поддерживает плазму (электрическую дугу) от распада.

Выделяющееся тепло (в том числе за счёт теплового излучения из плазмы) нагревает торец электрода и оплавляет свариваемые поверхности, что приводит к образованию сварочной ванны — объёма жидкого металла. В процессе остывания и кристаллизации сварочной ванны образуется сварное соединение. Основными разновидностями электродуговой сварки являются: ручная дуговая сварка, сварка неплавящимся электродом, сварка плавящимся электродом, сварка под флюсом, электрошлаковая сварка.

Газопламенная сварка.

Источником теплоты является газовый факел, образующийся при сгорании смеси кислорода и горючего газа. В качестве горючего газа могут быть использованы ацетилен, водород, пропан, бутан, блаугаз, МАФ (метилацетилен-алленовая фракция), бензин, бензол, керосин и их смеси. Тепло, выделяющееся при горении смеси кислорода и горючего газа, расплавляет свариваемые поверхности и присадочный материал с образованием сварочной ванны. Пламя может быть окислительным, «нейтральным» или восстановительным, это регулируется количеством кислорода.

Типы сварных соединений.

Тип сварного соединения определяет взаимное расположение свариваемых элементов. Различают: стыковые, тавровые и нахлесточные сварные соединения.

С тыковое

соединение

- сварное соединение двух элементов,

примыкающих друг к другу торцовыми

поверхностями и расположенных в одной

плоскости или на одной поверхности

(рис. 1.2). Поверхности элементов могут

быть несколько смещены при соединении

листов разной толщины (см. рис. 1.2, б).

тыковое

соединение

- сварное соединение двух элементов,

примыкающих друг к другу торцовыми

поверхностями и расположенных в одной

плоскости или на одной поверхности

(рис. 1.2). Поверхности элементов могут

быть несколько смещены при соединении

листов разной толщины (см. рис. 1.2, б).

Рис. 1.2. Стыковые соединения

Тавровое соединение - сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента (рис. 1.4).

Рис. 1.4. Тавровые

соединения

Рис. 1.4. Тавровые

соединения

Нахлесточное соединение - сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга (рис. 1.5, а, б). Отсутствие опасности прожогов при сварке облегчает применение высокопроизводительных режимов сварки. Применение нахлесточных соединений облегчает сборку и сварку швов, выполняемых при монтаже конструкций (монтажных швов).

Рис. 1.4. Нахлесточные соединения

Заключение.

Спроектирован привод технологической машины, состоящий из асинхронного электродвигателя типоразмера 4А132М4, двухступенчатого редуктора типа Ц2У-250 с прямозубой передачей, зубчатой муфты ГОСТ Р50895-96, а также ременной передачи. Были проведены расчеты по допускаемым контактным напряжениям, напряжениям изгиба цилиндрической зубчатой передачи, также была выполнена проверка шпоночных соединений ведомого вала и долговечность подшипников. На выходе имеем: крутящий момент на тихоходном валу Т = 1341,3 Н∙м, частота вращения n=60 об/мин. Для смазки зубчатой передачи предусматривается применение масла индустриальное И-40А.

Проект выполнен в соответствии с заданием.