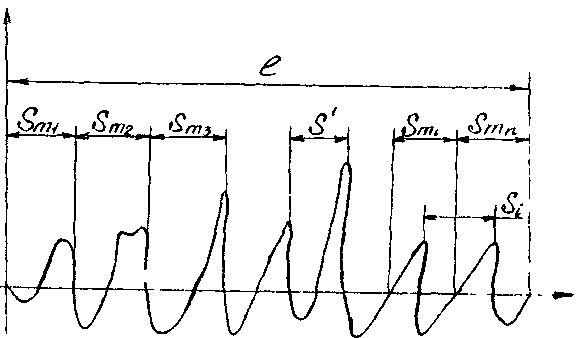

Средний шаг местных выступов профиля

S- это среднее значение шагов местных выступов профиля (по вершинам), находящихся в пределах L (рис. 4.3, 4.4).

Рис.4.4. Средний шаг неровностей профиля Sm в пределах базовой длины L

В условиях эксплуатации машин внешним воздействиям в первую очередь подвергаются поверхности их деталей. Износ сопряженных трущихся поверхностей, зарождение трещин усталости, смятие, абразивный износ, коррозионное и эрозионное разрушение, разрушение в результате кавитации и пр. - это процессы, протекающие на поверхности деталей и в некотором прилегающем к поверхности слое. Естественно, что придание поверхностям деталей высокого качества способствует существенному повышению эксплуатационных свойств машин в целом. Основными из них являются:

контактная жесткость; прочность прессовых соединений; износостойкость при переменных нагрузках; коррозионная стойкость в качестве лакокрасочных покрытий и др.

Одним из основных условий работы, влияющим на эксплуатационные свойства детали, является наличие смазки на трущихся поверхностях деталей. Исследования на машине трения МИ-1М позволяют получить качественные и количественные характеристики влияния различных типов смазки на эксплуатационные свойства детали.

4.2. Порядок выполнение работы

Рекомендуется следующий порядок выполнения работы по проведению исследований влияния условий работы на эксплуатационные свойства детали:

Ознакомиться с конструкцией машины МИ-1М и особенностями ее работы.

Установить необходимое число грузов на маятник машины и установить нагрузку в 250 Н (25 кг).

Подготовить два образца из марки стали Ст.3 с одинаковой шероховатостью поверхности.

Установить на верхний шпиндель машины стальной образец.

Оттянуть левой рукой маятник машины за его верхнюю часть на себя до упора и держа его в таком положении, правой рукой поворотом ручки панельного выключателя пустить мотор.

Снять показания по шкале моментов 16. Выключить мотор.

Установить нагрузку в 500 Н (50 кг).

Оттянуть левой рукой маятник машины за его верхнюю часть на себя до упора и держа его в таком положении, правой рукой поворотом ручки панельного выключателя пустить мотор, одновременно включить секундомер.

Снять показания по шкале моментов 16. Выключить мотор.

Установить нагрузку в 750 Н (75 кг).

Оттянуть левой рукой маятник машины за его верхнюю часть на себя до упора и держа его в таком положении, правой рукой поворотом ручки панельного выключателя пустить мотор.

Снять показания по шкале моментов 16. Выключить мотор.

Установить на верхний шпиндель машины второй образец. Установить масляную ванну.

Выполнить пп. 6-12 для второго образца.

4.2.1. Описание машины трения МИ-1М

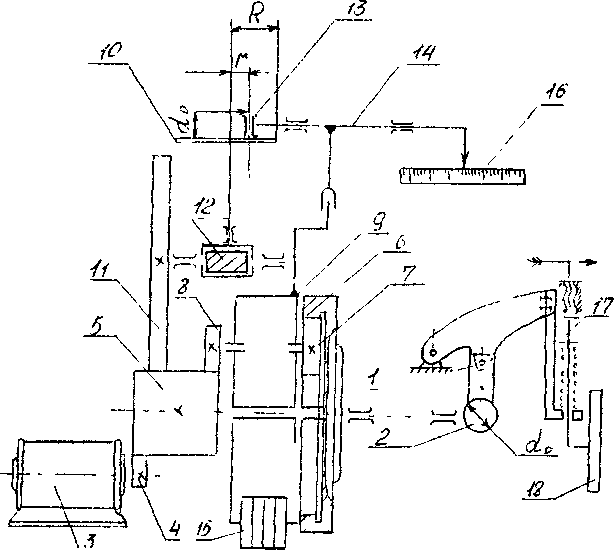

Исследования, связанные с выполнением работы, проводятся на машине МИ-1М, упрошенная кинематическая схема которой представлена на рис. 3.5. Исследуется процесс трения между испытуемым образцов I, закрепленным неподвижно, и вращавшимся стальным закаленным роликом 2. Привод ролика 2 осуществляется от электродвигателя 3 через зубчатые колеса 4,5 и дифференциальный механизм, состоящий из маховика 6 с внутренним зубчатым зацеплением и планетарных шестерен 7, 8, которые смонтированы на маятнике 9.

От зубчатого колеса 5 вращение передается горизонтальному диску 10 через зубчатое колесо II и червячную пару 12. Таким образом, число оборотов писка 10 прямо пропорционально числу оборотов ролика 2. К диску 10 прикреплен обрезиненный ролик 13, ось вращения которого перпендикулярна оси вращения диска 10. Обрезиненный ролик 13 смонтирован на водиле 14, которое кинематически связано с маятником 9 так, что при отклонении маятника 9 водило перемешается, изменяя радиус качения ролика 13 по диску 10 пропорционально этому отклонению.

Испытуемый образец прижимается к ролику 2 пружинным нагрузочным устройством IV. Общая величина нагрузки (силы прижатия образца к ролику 2) определяется по шкале 18.

На маятнике 9 устанавливаются сменные грузы 15. Маятник 9 устроен так, что его отклонение пропорционально моменту трения, возникающему на ролике 2. Поскольку маятник 9 кинематически связан с водилом 14, то перемещение последнего представляет собой тот же момент трения в определенном масштабе, зависящий от числа грузов, установленных на маятнике 9. Отсчет перемещения водила 14, а следовательно и момента трения, ведется по шкале 16.

Из кинематической схемы на рис. 3.5 видно, что абсолютное

число оборотов, совершенных обрезиненным роликом 13 за определенный промежуток времени, прямо пропорционально произведению абсолютного числа оборотов ролика 2, совершенных за тот же промежуток времени, на момент трения, т.е. работе трения.

Рис. 4.5. Упрошенная схема машины МИ-1М

4.2.2. Обработка результатов исследований

1.Построить совмещенный график зависимости момента трения от нагрузки для каждого образца (сухое трение и трение в масляной ванне).

Рис. 4.6. График зависимости момента трения от нагрузки на образец и наличия масляной ванны.

2. Выполнить анализ проведенных исследований и сделать вывод о зависимости величины момента трения и износа образцов от шероховатости их поверхности при различной величине нагрузки на образец.

3. Выполнить анализ проведенных исследований и сделать вывод о зависимости величины момента трения и износа от шероховатости их поверхности, нагрузки и наличия масляной ванны.

4.3. Содержание отчета

Отчет должен включать:

Основные теоретические положения.

Краткое описание машины трения МИ-1М и применяемых приборов.

График зависимости величины момента трения от нагрузки и наличия масляной ванны.

Выводы. Зависимость эксплуатационных свойств машин от геометрических характеристик качества поверхности деталей и наличия смазки. Погрешность формы поверхности (неплоскостность, непрямолинейность, нецилиндричность, некруглость)– общая работоспособность машины, точность, долговечность. Волнистость– точность, вибрации, заклинивание, плавность хода. Шероховатость– износ, качество посадок, срок обкатки машины, точность, долговечность). Наличие смазки– износ, нагрев, вибрации, заклинивание, плавность хода, точность, долговечность.

Контрольные вопросы:

Какими группами характеристик определяется качество поверхностного слоя?

Как определяется среднеарифметическое отклонение профиля?

Какие эксплуатационные свойства изделия зависят от качества поверхностного слоя?

Расскажите об устройстве машины МИ-1М..

Как изменяется износ образцов в зависимости от шероховатости поверхности и марки материала образцов?

Как изменяется износ образцов и величина момента трения от нагрузки и наличия масляной ванны?

Лабораторная работа 5

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ

Цель работы– закрепление студентами теоретического материала, овладение навыками проектирования технологического процесса механической обработки деталей.

Краткие теоретические сведения

Производственным процессом завода (цеха) называется весь комплекс процессов организации, изготовления, контроля, транспортирования и т.д., осуществляемых для превращения поступавших на завод (в цех) материалов и полуфабрикатов в готовую продукцию завода (цеха).

В состав производственного процесса входят следующие технологические процессы [I,2]:

изготовление заготовок деталей путем отливки, ковки, штамповки и др.;

обработка заготовок резанием для получения деталей с заданными размерами и формой;

сборка деталей и других элементов изделий в узлы, а узлов- в изделие (машину);

регулирование и испытание машины (изделия);

окраска, консервация и упаковка машины (изделия) и другие процессы.

Для обеспечения качества готовой продукции в соответствии с техническими требованиями каждый производственный процесс имеет технологические процессы, непосредственно связанные с достижением заданных параметров деталей и машины. К таким процессам относится и технологический процесс механической обработки деталей.

Технологический процесс– часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. Технологический процесс может быть отнесен к изделию, его составной части или к методам обработки, формообразования и сборки. К предметам труда относятся заготовки и изделия.

Для обеспечения рационального технологического процесса механической обработки деталей разрабатывается план (технологическая карта) обработки с указанием, какие поверхности детали подлежат обработке, в какой последовательности и какими способами.

В связи с этим весь технологический процесс механической обработки деталей расчленяется на следующие составные элементы: технологическая операция, технологический переход, вспомогательный переход, установ, позиция, рабочий ход, вспомогательный ход и прием [3].

|

Технологический процесс |

|

|

|

|

||

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

Технологическая операция |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Технологический переход |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рабочий ход |

|

|

|

|

Вспомогательный переход |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вспомогательный ход |

|

|

|

|

Установ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Прием |

|

|

|

|

Позиция |

|

|

|

|

|

|

|

|

|

|

|

Технологическая операция– законченная часть технологического процесса, выполняемая на одном рабочем месте.

Технологический переход– законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке.

Вспомогательный переход–законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением свойств предметов труда, но необходимы для выполнения технологического перехода (закрепление заготовки, смена инструмента и т.д.).

Установ– часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы.

Позиция– фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования при выполнении определенной части операции.

Рабочий ход– законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности и свойств заготовки.

Вспомогательный ход– законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, необходимого для подготовки рабочего хода.

Прием– законченная совокупность действий человека, применяемых при выполнении перехода или его части и объединенных одним целевым назначением.

В технологических картах технологическим операциям и переходам присваиваются порядковые номера арабскими цифрами в последовательности, соответствующей технологическому процессу. При этом порядковые номера технологическим и вспомогательным переходам даются для каждой операции самостоятельно, начиная с первого номера. Установка обычно обозначаются буквами, причем в каждой операции буквенное обозначение начинается с первой буквы алфавита.

Содержание технологических операций и переходов с указанием их номеров и буквенных обозначений установок, наименования металлорежущих станков, приспособлений, режущих инструментов, режимов резания, норм времени и другие данные, необходимые для выполнения технологического процесса, указываются в технологических картах [6] .

Наименование операции в единичном производстве определяют в зависимости от вида обработки, например токарная, сверлильная, фрезерная, шлифовальная и т.д. Для серийного и массового производства наименование операции определяют в зависимости от наименования оборудования, на котором она выполняется, и записывают в технологические карты именем прилагательным, производным от вида оборудования, строчными буквами. Например: товарно-револьверная, автоматная токарная, товарно-карусельная, вертикально-сверлильная, радиально-сверлильная, кругло-шлифовальная и т.д.

Переходы излагаются подробно с указанием метода обработки, выраженного глаголом в неопределенной форме (точить, сверлить и т.д.), наименования обрабатываемой поверхности (торец, отверстие и т.д.) или номера обрабатываемой поверхности, или размеров, получаемых в результате обработки.

При выполнении одновременно нескольких переходов перечисляются все обрабатываемые на данном переходе поверхности, например, одновременно:

обточить поверхность (1);

сверлить отверстие (2);

сверлить 5 отверстий (3).

Основные технологические термины и сокращенная запись параметров указаны в прил. I.

Исходными данными для проектирования технологического процесса механической обработки деталей являются:

рабочие чертежи и технические условия да изготовление детали;

чертеж заготовки;

программа выпуска деталей в год;

стандарты всех категорий на технологические процессы, оборудование и оснастку;

документация на единичные, типовые или групповые технологические процессы изготовления аналогичных деталей;

документация по технике безопасности и промышленной санитарии;

производственные возможности предприятия (наличие парка металлорежущего оборудования, средств оснащения и др.).

Порядок выполнения работы

Разработка технологического процесса механической обработки деталей представляет собой решение сложной комплексной задачи. Рекомендуется следующий порядок выполнения основных этапов разработки технологических процессов:

Проанализировать исходные данные для разработки технологического процесса. Предварительно ознакомиться с назначением и конструкцией детали, требованиями на ее изготовление, а также производственными возможностями предприятия и др. Подобрать справочную информацию.

Выбрать действующий типовой, групповой технологический процесс или найти аналог единичного технологического процесса с учетом количества деталей, намечаемых к выпуску в год,

Выбрать исходную заготовку и метод ее изготовления. Определить вид исходной заготовки или уточнить заготовку, установленную типовым или групповым технологическим процессом. Дать технико-экономическую оценку выбора заготовки.

Выбрать технологические базы. Выбрать поверхности базирования.

5. Составить технологический маршрут обработки. Определить последовательность технологических операций или уточнить последовательность операций по типовому или групповому технологическому процессу.

6. Разработать технологические операции. Разработать последовательность переходов в операции. Выбрать или уточнить технологическое оснащение операций.

Нормировать технологический процесс. Установить исходные данные, необходимые для расчетов времени, и рассчитать их. Определить разряд работ и обосновать профессии исполнителей для выполнения операций в зависимости от сложности этих работ.

Оформить технологические процессы. Осуществить контроль, согласование и утверждение технологической документацией

Выбор оптимального варианта технологического процесса, т.е. процесса; наиболее выгодного для данных конкретных условий завода, обеспечивавшего наибольшую производительность при наименьшей себестоимости обработки, требует в ряде случаев расчета экономической эффективности и сравнения экономичности различных вариантов обработки.

Каждый студент получает чертеж детали с указанием технических условий на ее изготовление и вида производства и, руководствуясь примерами (прил. 2), разрабатывает самостоятельно технологический процесс механической обработки детали.

Порядок выполнения работы (по образцу детали)

Разработка технологического процесса механической обработки деталей представляет собой решение сложной комплексной задачи. Рекомендуется следующий порядок выполнения основных этапов разработки технологических процессов:

Изучить и проанализировать технологический процесс изготовления втулки зубчатой, руководствуясь примером– приложение 2.

Выбрать исходную заготовку и метод ее изготовления.

Составить технологический маршрут обработки. Определить последовательность технологических операций для единичного или мелкосерийного производства при отсутствии станков-автоматов.

Разработать технологические операции. Разработать последовательность переходов в операции. Нарезание зубьев и термообработка выполняются по специальным технологиям и в данном техпроцессе не разрабатываются.

Оформить технологический процесс с указанием типов станков и эскизов обрабатываемой детали для каждой операции.