- •1. Запорная арматура.

- •Сборка основных узлов.

- •Прессовка арматуры.

- •Набивка сальников.

- •Типы используемых набивок и их качество.

- •2. Фланцевые соединения.

- •2.1. Типы фланцевых соединений.

- •2.2. Прокладки фланцевых соединений.

- •Типы уплотнения поверхностей фланцевых соединений.

- •2.4.Виды трубопроводов. Подбор фланцевых соединений к ним.

- •2.5.Порядок сборки и разборки фланцевых соединений.

- •2.6.Установка прокладки.

- •3.Предохранительные клапаны

- •4.Заглушки

- •4.1.Общий вид заглушек и способы их установки

- •1.Фланец 2.Заглушка (3,268)

- •4.2.Установка заглушек

- •6.1. Типы применяемых клапанов (пластинчатые, кольцевые).

- •Литература.

1. Запорная арматура.

Арматурой называются устройства, предназначенные для управления потоками жидкостей и газов, движущихся по трубопроводам. Запорная арматура предназначена для полного перекрытия потока. В зависимости от конструкции и формы запорного устройства запорной арматуры различают вентили, краны, задвижки.

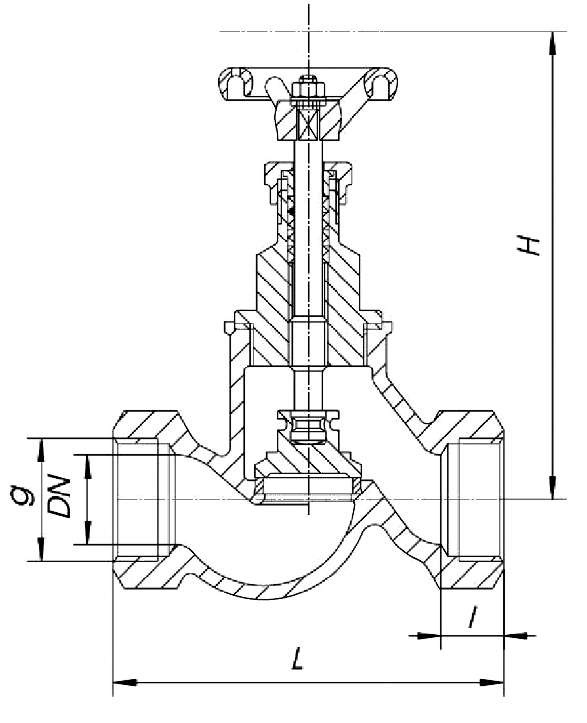

Вентили являются наиболее распространенной арматурой. Их применяют для самых различных сред в весьма широком диапазоне давлений и температур. Перекрытие прохода в вентиле достигается с помощью клапана, совершающего поступательное движение. Вентили не следует применять при работе с загрязненными средами.

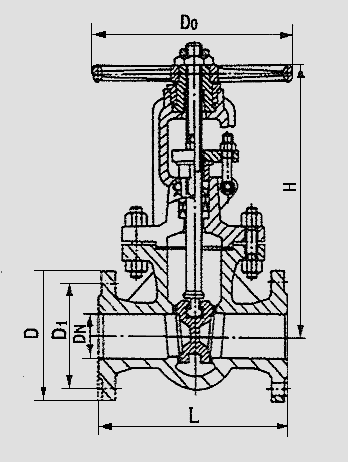

Задвижки используются для трубопроводов диаметром от 50 до 2000 мм. Перекрытие осуществляется за счет диска, перегораживающего поток. На продуктовых трубопроводах химической промышленности они применяются редко.

К слесарным инструментам запорной арматуры относятся: гаечные, гидравлические, динамометрические, механические, для вывинчивания шпилек, накладные, торцевые и трещоточные ключи.

Для затяжки резьбовых соединений в частности фундаментальных болтов, применяются гидравлические ключи. Трещоточные ключи применяют для затяжки резьбы в труднодоступных местах

Вентиль состоит из сальника, ходовой гайки, шпинделя, крышки, клапана, седла клапана и корпуса. Вентили надежны в работе и герметичны в широких пределах давлений, как и задвижки.

Задвижка состоит из корпуса, в котором перемещается на шпинделе параллельные диски, между которыми имеется клин. В клиновых задвижках на шпинделе вместо дисков перемещается двухсторонний клин.

Сборка основных узлов.

До начала сборки подготавливают и сортируют все необходимые детали и материалы. Сборка узлов производится в цехе или на монтажной площадке на специальных сварочных стендах, оборудованных необходимыми сборочными приспособлениями: направляющими, поворотными столами, катками и т. д.

Одной из распространенных операций при сборке, является стыковка прямых участков. Соблюдение с оснасти при подгоне стыков значительно облегчается, если пользоваться приспособлениями, состоящие из двух труб, оси которых расположены в одной горизонтальной плоскости.

Применяются такие опорные призмы и вращающиеся опоры, представляющие собой два усеченных конуса, обращенных вершинами друг к другу.

Прессовка арматуры.

Арматура после ремонта проверяется на прочность и плотность гидравлическим испытанием.

На большинстве нефтеперерабатывающих заводах в настоящее время применяются для этой цели специальное приспособление, значительно облегчающее эту работу.

Набивка сальников.

Сальники набивают после того, как полностью проверены детали оборудования; особое влияние следует уделять легкости проворачивания вала или перемещения истока. От бухты набивки отрезают куски, которые сворачивают в кольца , тщательно пригоняют по валу или истоку. Кольцо соединяю замками косым срезом и вводят в сальник, надавливая до упора, что позволяет обеспечить равномерное распределения давления на все кольца. Для этого применяют набор разъемных монтажных нажимных втулок. Кольца набивки предварительно смачивают маслом для уменьшения трения. Замки расположенных рядом колец должны быть смещены друг относительно друга на 180°С; это способствует уменьшению утечки через замки После установки и запрессовки последнего кольца равномерно подтягивают нажимную втулку (грундбуксу). Одновременно необходимо проворачивать вал, чтобы предупредить заклинивание. При подтяжке сальника следует избегать перекоса грундбуксы относительно вала или штока. По окончании подтяжки грундбуксы ослабляют и вновь заворачивают (на этот раз вручную) до упора. В подтянутом состоянии грундбукса должна входить внутрь сальниковой коробки на глубину не менее 0,1 ее длины. Степень подтяжки окончательно регулируют после запуска узла под рабочей нагрузкой. В процессе эксплуатации сальник периодически подтягивают. Необходимость подтяжки на большую величину свидетельствует о потере сальниковой набивкой эластичности и о ее чрезмерном износе Такую набивку следует полностью заменить. При подтяжке сальников, работающих с уплотнительной жидкостью, следует особенно внимательно проверять положение промежуточного кольца; оно не должно закрывать маслоподаюших отверстий. Продолжительность исправной работы сальника зависит от качества набивочного материала, правильности сборки и затяжки, состояния поверхности вала на участке набивки, отсутствия биения вала и общей вибрации. Обычно на участок вала, соприкасающийся с набивкой, насаживают защитную гильзу, поверхность которой шлифуют. При ремонтах меняют не весь вал, а только эту гильзу.