- •1. Методы получения регистрации параметров и преобразования информации

- •1.1. Структурная схема преобразования информации. Методы преобразования информации (параметрические и генераторные методы)

- •4.2. Электрические и неэлектрические методы преобразования параметров.

- •1.3. Измерение основных параметров (давления, пульсации, вибрации, деформации и т.П.).

- •1.4. Пьезоэлектрические преобразователи (измерение пульсаций давления, вибрации и ударных нагрузок).

- •1.5. Регистрация параметров (визуальный метод, фотографический метод, регистрация самопишущими приборами, электромагнитный и электроннолучевой методы регистрации).

Испытания

Лекция 1: Тема 1. Задачи и методы испытаний систем (2 часа).

ГОСТ 16504 – 81 «Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения». Согласно этому документу, испытания – экспериментальное определение (оценивание) количественных и (или) качественных свойств объекта как результата воздействия на него при его функционировании, а также при моделировании объекта и (или) воздействия на него.

Укрупненная классификация испытаний на надежность приведена в табл. 1. Определения основных понятий, относящихся к отдельным видам испытаний на надежность, приведены ниже.

Таблица 1

Классификация испытаний на надежность

Признак классификации |

Виды испытаний |

1 Цель испытаний |

Определительные, контрольные, исследовательские (граничные, климатические и др.) |

2 Испытываемое свойство надежности |

Испытания на безотказность, долговечность (ресурсные), ремонтопригодность, сохраняемость, комплексные испытания |

3 Этапы разработки изделия |

Доводочные, предварительные, приемочные |

4 Уровень проведения |

Ведомственные, межведомственные, государственные |

5 Степень интенсификации процесса |

Нормальные, ускоренные (сокращенные и форсированные) |

6 Влияние на возможность последующего использования |

Разрушающие, неразрушающие |

7 Вид объекта испытаний |

Испытания изделия (натурные), макета, модели |

8 Место проведения |

Лабораторные (стендовые), полигонные, эксплуатационные |

9 Метод получения результатов |

Экспериментально-статистические, расчетно-экспериментальные |

10 Вид воздействия |

Механические, электрические, акустические, термические, гидравлические (пневматические), радиационные, электромагнитные, магнитные, биологические, химические, климатические и др. |

Определительные испытания - испытания, проводимые для определения значений характеристик объекта с заданными значениями точности и (или) достоверности.

Контрольные испытания - испытания, проводимые для контроля качества объекта. Среди контрольных обычно различают приемо-сдаточные и типовые испытания. Контрольные испытания готовой продукции, проводимые при приемочном контроле, называются приемо-сдаточными. К типовым испытаниям относятся контрольные испытания продукции, проводимые с целью оценки эффективности и целесообразности вносимых изменений в конструкцию, рецептуру или технологический процесс.

Исследовательские испытания - испытания, проводимые для изучения определенных характеристик свойств объектов. Исследовательские испытания, проводимые для определения зависимости между предельно допустимыми значениями параметров объекта и значениями параметров режимов эксплуатации, называются граничными.

Доводочные испытания - исследовательские испытания, проводимые в процессе разработки изделий с целью оценки влияния вносимых в них изменений для достижения требуемых показателей качества.

Предварительные испытания - контрольные испытания опытных образцов (партий) изделий с целью определения возможности их предъявления на приемочные испытания.

Приемочные испытания - это контрольные испытания опытных образцов (партий) изделий, а также изделий единичного производства, проводимые соответственно для решения вопроса о целесообразности постановки на производство этих изделий или передачи их в эксплуатацию.

К нормальным относятся испытания, методы и условия проведения которых обеспечивают получение необходимого объема информации о характеристиках свойств объекта в такой же интервал времени, как и в предусмотренных условиях эксплуатации.Ускоренные испытания - испытания, методы и условия проведения которых обеспечивают получение необходимой информации в более короткий срок, чем при нормальных испытаниях. Сокращенные испытания - испытания, проводимые по сокращенной программе без интенсификации процессов, вызывающих отказы и повреждения. Форсированные испытания - ускоренные испытания, основанные на интенсификации деградационных процессов, приводящих к отказам.

Разрушающие испытания - испытания с применением разрушающих методов контроля, которые могут нарушить пригодность объекта к использованию по назначению. Неразрушающие испытания - испытания с применением неразрушающих методов контроля.

Испытаниям могут подвергаться как натурные опытные или серийные образцы изделий и систем, так и их макеты и модели. Натурные испытания - испытания объекта в условиях, соответствующих условиям его использования по прямому назначению с непосредственным оцениванием или контролем определяемых характеристик свойств объекта. Макет для испытаний - изделие, представляющее собой упрощенное воспроизведение объекта испытаний или его части и предназначенное для испытаний.Модель для испытаний - изделие, процесс, явление, математическая модель, находящееся в определенном соответствии с объектом испытаний и (или) воздействиями на него, и способное замещать его в процессе испытаний.

К лабораторным (стендовым) относятся испытания, проводимые в лабораторных условиях на испытательном стенде, т.е. на техническом устройстве, предназначенном для установки объекта испытаний в заданных положениях, создания воздействий, съема информации и осуществления управления процессом испытаний и (или) объектом испытаний. Полигонные испытания проводятся на испытательном полигоне, т.е. на месте, предназначенном для проведения испытания в условиях, близких к условиям эксплуатации объекта, и обеспеченном необходимыми средствами испытаний. К эксплуатационным относятся испытания, проводимые для определения (оценки) показателей надежности в заданных режимах и условиях эксплуатации.

Газокомпрессорная станция, в общем, и в частности – газотурбинная установка является потенциально опасным промышленным объектом, и всё оборудование применяемое на объекте (средства измерений, приборы автоматизации, трубопроводы и т.п.) подлежит обязательной сертификации

1 Методика испытаний систем комплексного управления мультипроцессорных МСКУ – СС4510 – 38

Методика испытаний систем комплексного управления мультипроцессорных МСКУ – СС4510 – 38 (в дальнейшем система) составлена на основании ПР 50.2.009 – 94 ГСИ. «Порядок проведения испытаний и утверждения типа средств измерений», и 4217 – 031 –50843011 – 2002 ТУ. «Системы комплексного управления мультипроцессорные МСКУ – СС 4510 – 38. Технические условия».

НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ:

Системы комплексного управления мультипроцессорные МСКУ – СС 4510 – 38 предназначены для измерения сигналов от термопреобразователей сопротивления, термоэлектрических преобразователей и других первичных преобразователей аналоговых сигналов тока, напряжения, сопротивления, частоты и преобразования в значения измеряемого параметра, приёма и выдачи дискретных сигналов. Системы применяются для управления газоперекачивающими агрегатами, оборудованием компрессорных цехов, компрессорных станций, станций охлаждения газа, газоперерабатывающих заводов, газотранспортных предприятий, технологическим оборудованием систем энергосбережения и энергоснабжения и других объектов, подведомственных Госгортехнадзору.

ОБЪЕКТ ИСПЫТАНИЙ, ЕГО ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ.

В состав системы комплексного управления мультипроцессорной МСКУ – СС 4510 – 38 входят:

средства управления;

средства связи с объектом;

средства защиты ГПА;

средства бесперебойного питания;

монтажный комплект;

комплект ЗИП.

Система комплексного управления мультипроцессорная МСКУ – СС 4510 – 38 построена с применением программно – технических средств “Simatic” фирмы “Siemens”.

Система может быть размещена в специальном приборном блок – боксе, предназначенном для эксплуатации на открытом воздухе или под навесом, или в шкафу приборном или на панелях настенных, предназначенных для размещения в закрытых отапливаемых помещениях.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Диапазоны измерений и пределы допускаемой приведённой погрешности приведены в таблице 1.

Таблица 1

Номинальная статическая характеристика преобразования |

Диапазон измерений* |

Диапазон измерения входного сигнала |

Предел доп. осн. погрешности** |

ГОСТ 6651 |

-197….+8340С |

В соответствии с обозначениями НСХП 100П, 100М, 50П,50М. |

|

ГОСТ Р 50431 |

-270…+13720С |

В соответствии с обозначениями НСХП ТХА К, ТХК L |

0,5% |

Линейная |

Любой, отображаемый четырьмя десятичными разрядами |

-5…+5мА; -10…+10мА; 0…20мА; 4…20мА; -20…+20мА; -25…+25мА; -50…+50мВ; -80…+80мВ; -250…+250мВ; -500…+500мВ; -1…+1В; 1…5В; -2,5…+2,5В; -5…+5В; -10…+10В; |

0,5 % |

Линейная |

Любой, отображаемый пятью десятичными разрядами |

0…15000Гц |

0,05% |

Линейная |

0…100% |

----- |

0,5% |

*- Указан максимальный диапазон измерений, в пределах которого обеспечиваются другие диапазоны в соответствии с заказом. ** - За нормирующее значение принято абсолютное значение диапазона измерений (алгебраическая разность верхнего и нижнего пределов диапазона измерений). |

|||

Пределы допускаемых значений приведённой погрешности измерительных каналов и каналов аналогового управления нормированы для следующих условий:

температура окружающего воздуха от 5 до 500С;

относительная влажность воздуха до 80%;

атмосферное давление от 84 до 107 кРа;

Электрическое питание системы осуществляется от двух независимых сетей энергоснабжения:

основной – напряжением переменного тока (220 + 22, -33)В частотой (50 1)Гц;

резервной – напряжением постоянного тока (220 + 22, - 33)В.

По требованию заказчика может быть исполнение системы с резервным питанием напряжением (27 + 2,7; -4)В.

Мощность, потребляемая системой при номинальном напряжении питания:

от сети переменного тока – 1,5 кВА;

от сети переменного тока с включенными обогревателями блок – бокса (для исполнения системы в приборном блок – боксе) – 5,5 кВА.

от сети постоянного тока – 1,2 кВт (при отсутствии сети переменного тока).

Средняя наработка на отказ типа «пропуск аварии» при работе системы в нормальных климатических условиях по ГОСТ 15150 – 200000 ч.

Габаритные размеры для исполнения:

в приборном блок – боксе, не более 2160

2160

2270

мм;

2160

2270

мм;в шкафу приборном, не более, 810 405 2110 мм.

Масса системы не превышает для исполнения:

в приборном блок – боксе - не более 2500 кг;

в шкафу приборном - не более 500 кг.

Условия эксплуатации:

температура окружающего воздуха от 5 до 500С;

относительная влажность до 80%;

атмосферное давление от 84 до 107 кРа;

устойчивость по ЭМС и радиопомехам.

КАЛИБРОВКА

Калибровка систем комплексного управления мультипроцессорных МСКУ – СС 4510 – 38 после окончания наладочных работ проводится в соответствии с документом СС.421045.012 Д22 Система автоматического управления газоперекачивающим агрегатом ГПА «УРАЛ» на базе МСКУ – СС 4510 – 38. Инструкция по калибровке.

СРЕДСТВА ИСПЫТАНИЙ.

В перечень основного испытательного оборудования входят:

калибратор программируемый П320;

магазин сопротивлений Р4831;

генератор сигналов низкочастотный Г3 – 117;

миллиамперметр Д5097;

термометр ртутный 0…500С.

Межповерочный интервал – один год.

НОРМАТИВНЫЕ И ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

ГОСТ 12997 – 84 «Изделия ГСП. Общие технические условия».

ГОСТ 12.2.007.0 – 75 «Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности».

ГОСТ Р 51318.22 – 99 «Совместимость технических средств электромагнитная. Радиопомехи индустриальные от оборудования информационных технологий. Нормы и методы испытаний».

ГОСТ Р 51318.24 – 99 «Совместимость технических средств электромагнитная. Устойчивость оборудования информационных технологий к электромагнитным помехам. Требования и методы испытаний».

ТУ 4217 – 031 50843011 – 2002 «Системы комплексного управления мультипроцессорные МСКУ – СС 4510 – 38. Технические условия».

МЕРЫ БЕЗОПАСНОСТИ

При проведении испытаний и технического обслуживания САУ выполняют ''Правила технической эксплуатации электроустановок потребителей'' и ''Правила техники безопасности электроустановок потребителей''.

К проведению испытаний допускаются лица, имеющие допуск к работе с напряжением до 1000В и группу не ниже II по ПТЭ и ПТБ электроустановок.

ИЗГОТОВИТЕЛЬ

Изготовитель ЗАО «НПФ «Система – Сервис»,

юридический адрес: 198005, г. Санкт – Петербург, ул. 3 – я Красноармейская, д.10А, пом. 2Н;

фактический адрес: 197376, г. Санкт – Петербург, наб. реки Карповки, д. 5, корп.16.

На испытания представлен образец системы комплексного управления мультипроцессорной МСКУ – СС4510 – 38. Образец выбран случайным образом по установленным правилам из готовой продукции, и пронумерован как №1(зав. 001). Составляется акт по форме приведённой ниже. На всех стадиях подготовки образца к испытаниям, а также в процессе испытаний должны соблюдаться требования, приведённые в нормативной документации на продукцию. Все этапы движения образца в ходе работ по сертификации регистрируются в журнале и подтверждаются подписью ответственных лиц. Отбор образца для испытаний осуществляет, как правило, испытательная лаборатория или по её поручению другая компетентная организация.

Форма акта отбора образцов

АКТ отбора образцов (проб) от « ___ »___________200_г. Наименование и адрес заявителя________________________________________ _____________________________________________________________________ Наименование и адрес организации, где проводился _____________________________________________________________________ отбор образцов (проб) Наименование продукции_______________________________________________ Единица измерений____________________________________________________ Размер партии_________________________________________________________ Результат наружного осмотра партии_____________________________________ Состояние упаковки, маркировки Дата выработки_______________________________________________________ Проба (образец) отобрана в соответствии с ГОСТ___________________________ Количество отобранных образцов__________________________________________

Масса, упаковочные единицы (для испытаний____________________________________________________)

(для контрольных образцов__________________________________________) Цель отбора: испытание продукции по показателям безопасности в соответствии с требованиями ГОСТ, СанПиН и т.п. Место отбора проб___________________________________________________ Подписи: От заявителя _____________ ____________ Подпись ФИО От лаборатории или органа по сертификации ______________ ____________ Подпись ФИО |

Выбор рациональных уровней резервирования элементов газопроводных систем (на примере ГПА).

Как пример использования таблиц значений коэффициентов приведем соображения, позволившие сделать рекомендации по выбору рациональных уровней резервирования ГПА.

Иерархически организованная процедура исследования направлена на выбор рационального сочетания следующих средств повышения надежности: резервирования пропускной способности газопровода, маневрирования потоками в системе газоснабжения, создания хранилищ для покрытия аварийных дефицитов и сокращения потерь товаро-транспортной работы.

Первый этап иерархической процедуры состоит в выборе средств и способов резервирования пропускной способности, которое достигается за счет обоснованного выбора единичной мощности компрессорных агрегатов, расположения и технологической схемы компрессорных станций и линейных участков, количества рабочих и резервных газоперекачивающих агрегатов.

Выбор средств внутреннего резервирования не может быть отделен от процедуры оптимизации технологической схемы и параметров газопровода.

Кроме того, на выбор средств внутреннего резервирования оказывают влияние конъюнктурные соображения, определяющие возможные варианты оснащения компрессорных станций ГПА тех или иных типов.

В первую группу входят следующие мероприятия: , а) оптимизация схемы транспорта газа и параметров газопроводов с учетом фактора надежности, в том числе пропускной способности газопроводов, числа, структуры и параметров компрессорных станций и линейной части, единичной мощности ГПА и типа привода; б) повышение надежности компрессорных станций за счет оптимального резервирования ГПА, использования ГПА повышенной мощности, улучшения газодинамических характеристик ГПА при работе в непроектных режимах, выбора схемы обвязки ГПА в цехе, повышения показателей надежности оборудования и ремонта; в) повышение надежности линейной части за счет улучшения конструктивных характеристик трубопроводов, правильного выбора мест для перемычек между нитками, улучшения системы обслуживания и ремонта.

Вторая группа включает: оптимизацию размещения параметров ПХГ; рационализацию взаимодействия с другими газопроводами; правильный выбор узлов сопряжения с ЕСГ; разработку и реализацию мер по обеспечению живучести ЕСГ.

Лекция 2: Тема 2. Методы получения и преобразования информации (2,0 час.)

Структурная схема преобразования информации. Методы преобразования информации (параметрические и генераторные методы). Объем измерений, при стендовых испытаниях (поле измеряемого параметра). Электрические и неэлектрические методы преобразования параметров. Классификация средств измерения

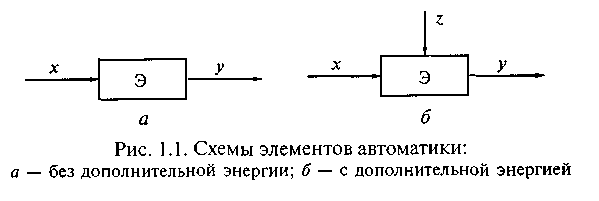

Датчик (измерительный преобразователь, чувствительный элемент) — устройство, предназначенное для того, чтобы информацию, поступающую на его вход в виде некоторой физической величины, функционально преобразовать в другую физическую величину на выходе, более удобную для воздействия на последующие элементы (блоки). Большинство датчиков преобразуют неэлектрическую контролируемую величину х в электрическую (например, температура преобразуется при помощи термопары в электродвижущую силу (ЭДС); механическое перемещение, связанное с изменением положения якоря электромагнита, изменяет индуктивность его обмотки и т.д.).

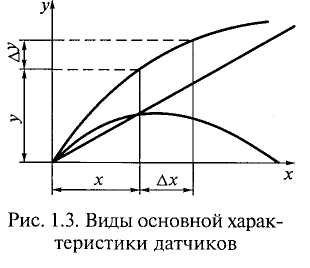

Основной характеристикой датчика является зависимость его выходной величины у от входной х, т.е. у =f(x). На рис. 1.3 изображены некоторые распространенные виды зависимости выход-вход датчиков. Как видно из рисунка, функциональная связь может подчиняться любой закономерности, но желательно, чтобы характеристика датчика была линейной.

Различают два вида датчиков в зависимости от принципа производимого ими преобразования:

параметрические (или пассивные), в которых изменение контролируемой величины х сопровождается соответствующими изменениями активного, индуктивного и емкостного сопротивлений датчика. Наличие постороннего источника энергии вида z (см. рис. 1.1, б) является обязательным условием работы параметрического датчика;

генераторные (или активные), в которых изменение контролируемой величины х сопровождается соответствующими изменениями ЭДС на выходе датчика (например, возникновение ЭДС может происходить вследствие термо-, пьезо-, фотоэффекта и других явлений, вызывающих появление электрических зарядов). Эти датчики выполняются по схеме, приведенной на рис. 1.1, а, т.е. они не требуют дополнительного источника энергии вида г, так как энергия на выходе элемента полностью берется с его входа (вследствие чего мощность выходного сигнала всегда меньше мощности входного сигнала).

В зависимости от вида контролируемой неэлектрической величины различают датчики механические, тепловые, оптические и др. Часто применяются электрические датчики с промежуточным преобразованием, т.е. механический датчик объединяют с электрическим. Преобразование контролируемой величины в таких датчиках происходит по схеме: измеряемая величина — механическое перемещение — электрическая величина. Элемент, преобразующий измеряемую величину в перемещение, называется первичным преобразователем или первичным измерителем (ПИ). Например, давление преобразуется в перемещение стрелки манометра ПИ, которое затем преобразуется в изменение активного сопротивления (проволочный, резистивный (или реостатный) датчики и др.).

Средства измерений, их классификация

Средства измерения – это технические средства, используемые для измерения и имеющие нормированные метрологические характеристики. В зависимости от назначения и конструктивного исполнения средства измерения подразделяются на несколько классов:

Эталон – это средство измерения, предназначенное для хранения и воспроизведения единицы величины.

Мера. Если мера воспроизводит величину только одного размера, то её называют однозначной. Многозначная мера воспроизводит физическую величину разных размеров (конденсатор переменной ёмкости). Для удобства использования однозначные меры объединяют в магазины и наборы. Набор мер – это комплект мер разного размера одной и той же величины, применяемых на практике, как по отдельности, так и в различных сочетаниях. Магазин мер – это набор мер, конструктивно объединённых в единое устройство в котором имеется приспособление для соединения мер в различных комбинациях.

Измерительные преобразователи – это технические средства, служащие для преобразования измеряемой величины в другую величину или сигнал измерительной информации, удобной для обработки, хранения, дальнейшего преобразования или передачи и имеющие нормированные метрологические характеристики. Обычно преобразователи входят в состав какого либо средства измерения или используются с ним. Преобразователи различаются по месту, занимаемому в измерительной цепи (первичное и промежуточное), а также по функциональному назначению. Преобразователь, воспринимающий измерительную величину, т.е. стоит первым в измерительной цепи – называется первичным. Последующие преобразователи называются промежуточными. Аналоговый преобразователь – это преобразователь, который преобразовывает одну аналоговую величину в другую. Масштабные преобразователи – предназначены для изменения размера величины в заданное число раз.

Измерительные приборы – это средства измерения, предназначенные для получения значений измеряемой величины в установленном диапазоне. Как правило, измерительный прибор содержит устройство для преобразования измеряемой величины в сигнал измерительной информации и его индикации в форме, наиболее доступной для восприятия.

Информационные измерительные системы (ИИС) – это совокупность функционально объединённых измерительных, вычислительных и других вспомогательных средств для измерения информации.

Информационно-вычислительные комплексы (ИВК) – особенностью ИВК по сравнению с ИИС является наличие ЭВМ, позволяющей обрабатывать результаты измерений и подавать управляющие сигналы на объекты измерений.

Индикаторы - это технические средства, предназначенные для установления наличия какой-либо величины.

По методу, положенному в основу измерений, приборы делятся на следующие виды:

Прямого действия – измеряемая величина подвергается ряду последовательных преобразований

Приборы сравнения – происходит метод сравнения с мерой.

По способу отсчёта значений измеряемой величины, приборы делятся на:

Показывающие – допускающие только отсчёт показаний прибора.

Аналоговые – показания прибора являются непрерывной величиной.

Цифровые – показания представляются в цифровой форме.

Регистрирующие – допускающие регистрацию показаний, т.е. запись на какой-либо носитель информации.

Если в регистрирующем прибору предусмотрена запись показаний в форме диаграммы, то он называется самопишущим.

Отсчётные устройства аналоговых приборов состоят в основном из 2-х элементов: шкалы и указателя, причём один из них связан с подвижной системой прибора, а другой с неподвижной.

Шкала средства измерения – это упорядоченный ряд отметок соответствующих последовательному ряду значений измеряемой величины вместе со связанной с ними нумерацией. Отметка шкалы могут наноситься как равномерно, так и не равномерно. В связи с этим шкалы называют равномерные и неравномерные.

Указатель – это часть отсчётного устройства, положение которого относительно отметок шкалы определяет показания средств измерения. В цифровых приборах отсчёт осуществляется непосредственно в цифровой форме с помощью специальных отсчётных устройств.

Лекция 3: Тема 3. Методы измерения и регистрации параметров (2,5 часа).

Параметрические преобразователи (потенциометрические, тензометрические, индуктивные, вибрационно-частотные методы преобразования). Измерение основных параметров (давления, пульсации, вибрации, деформации и т.п.). Измерение расходов жидкости (весовой метод, электромагнитный метод) и газа (дроссельные шайбы, расходные сопла, трубы Вентури). Генераторные преобразователи. Электромагнитный метод (измерение расхода жидкости и частоты вращения). Термоэлектрический метод (измерение температур с помощью термопар, измерение разряжения). Пьезоэлектрические преобразователи (измерение пульсаций давления, вибрации и ударных нагрузок). Регистрация параметров (визуальный метод, фотографический метод, регистрация самопишущими приборами, электромагнитный и электроннолучевой методы регистрации).

1. Методы получения регистрации параметров и преобразования информации

1.1. Структурная схема преобразования информации. Методы преобразования информации (параметрические и генераторные методы)

В современной технике широко применяются измерения неэлектрических величин (температуры, давления, усилий и пр.) электрическими методами. В большинстве случаев такие измерения сводятся к тому, что неэлектрическая величина преобразуется в зависимую от нее электрическую величину (например, сопротивление, ток, напряжение, индуктивность, емкость и пр.), измеряя которую, получают возможность определить искомую неэлектрическую величину.

Устройство, осуществляющее преобразование неэлектрической величины в электрическую, называется датчиком. Датчики делятся на две основные группы: параметрические и генераторные. В параметрических датчиках неэлектрическая величина вызывает изменение какого-либо электрического или магнитного параметра: сопротивления, индуктивности, емкости, магнитной проницаемости и пр. В зависимости от принципа действия эти датчики подразделяются на датчики сопротивления, индуктивные, емкостные и др.

В генераторных датчиках неэлектрическая величина вызывает появление э. д. с. К этим датчикам относятся индукционные, термоэлектрические, пьезоэлектрические и пр.

4.2. Электрические и неэлектрические методы преобразования параметров.

Классификация средств измерения. Параметрические преобразователи (потенциометрические, тензометрические, индуктивные, вибрационно-частотные методы преобразования).

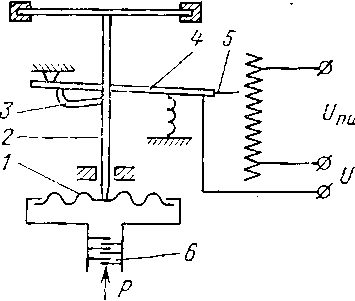

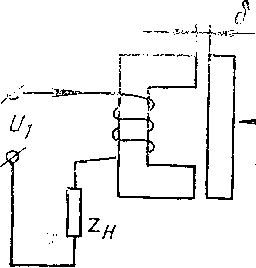

Большое распространение в практике испытаний ЖРД нашли потенциометрические (реостатные) преобразователи давления типа ДТ, МД, МДД, ДТМ и другие. Несмотря на некоторые конструктивные отличия, принцип их работы аналогичен и основан на преобразовании изменения измеряемого давления в перемещение упругого чувствительного элемента (сильфона, мембраны и т. п.), связанного с ползунком реостата. Типовая функциональная схема потенциометрического преобразователя давления приведена на рис. 3.7. Измеряемое давление р через демпфер 6, защищающий преобразователь от повышенных пульсаций, передается на мембрану 1, являющуюся чувствительным элементом. Ее деформация под действием давления через механическую систему, включающую шток 2 и рычаг 3, передается на щеткодержатель 4, при этом контакт 5 меняет свое положение на реостате(Реостат – это прибор, служащий для регулирования (ограничения) тока или напряжения в электрической цепи.).

Рис. 3.7. Схема потенциометрического преобразователя давления

Из

существующих преобразователей давления

потенциометрические наиболее просты

по своей электрической схеме, не требуют

последующего усиления сигнала или его

преобразования. Выходной сигнал

потенциометрического датчика, изменяющийся

в соответствии с изменением относительного

сопротивления dR/R, при перемещении

ползунка реостата представляет собой

изменение напряжения постоянного тока

от

=0

до

=0

до

=6

- 15В, в зависимости от подведенного к

реостату напряжения питания

=6

- 15В, в зависимости от подведенного к

реостату напряжения питания

Диапазоны измерения охватывают давления

от долей паскаля (преобразователь типа

МДД) до десятков мегапаскалей

(преобразователи типа МД, ДТ).

Потенциометрические преобразователи

обеспечивают сравнительно высокую

точность измерения установившихся

процессов с погрешностью ±0,8%

Диапазоны измерения охватывают давления

от долей паскаля (преобразователь типа

МДД) до десятков мегапаскалей

(преобразователи типа МД, ДТ).

Потенциометрические преобразователи

обеспечивают сравнительно высокую

точность измерения установившихся

процессов с погрешностью ±0,8%

(преобразователи типа ДТМ и ДТ); ±1,5...

±3%

(преобразователи типа МДД и МД). Такие

точности достигаются при обеспечении

достаточно надежной защиты

потенциометрических преобразователей

давления от действия дестабилизирующих

факторов, таких, как высокая температура

измеряемой среды, вибрационные и ударные

нагрузки, пульсации давления.

(преобразователи типа ДТМ и ДТ); ±1,5...

±3%

(преобразователи типа МДД и МД). Такие

точности достигаются при обеспечении

достаточно надежной защиты

потенциометрических преобразователей

давления от действия дестабилизирующих

факторов, таких, как высокая температура

измеряемой среды, вибрационные и ударные

нагрузки, пульсации давления.

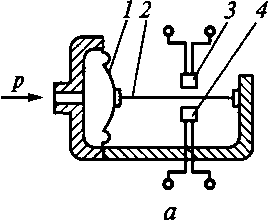

Рис. 3.8. Схема установки преобразователя давления на двигателе

Типовая схема установки преобразователя 4 на двигателе 1 приведена на рис. 3.8. Трубопровод 2 выполняет функции защиты чувствительного элемента преобразователя от температурных воздействий и его изоляции от вибрационных нагружений. Гидравлический демпфер 3 защищает чувствительный элемент от пульсаций давления. Обычно он выполняется в виде сосредоточенного гидравлического дросселя или вставки из пористого материала. Высокой эффективностью по защите чувствительного элемента от воздействия пульсаций обладают трубопроводы с небольшим внутренним диаметром. В качестве амортизаторов 5 может применяться различный упругий материал, но наилучшими эксплуатационными качествами и эффективностью обладают амортизаторы, изготовленные из металлорезины.

Среди

многих существующих схем быстродействующих

преобразователей давления в практике

испытаний ЖРД наибольшее распространение

получили индуктивные и тензометрические

преобразователи. Принцип работы

индуктивных

преобразователей

основан на изменении магнитного

сопротивления переменного зазора

в зависимости от усилия Р, действующего

на мембрану (рис. 3.11). Рабочим диапазоном

преобразователя считаются пределы

изменения давлений, при которых мембрана

работает в области упругих деформаций,

а магнитная система не входит в насыщение.

в зависимости от усилия Р, действующего

на мембрану (рис. 3.11). Рабочим диапазоном

преобразователя считаются пределы

изменения давлений, при которых мембрана

работает в области упругих деформаций,

а магнитная система не входит в насыщение.

Рис. 3.11. Принципиальная схема индуктивного преобразователя давления

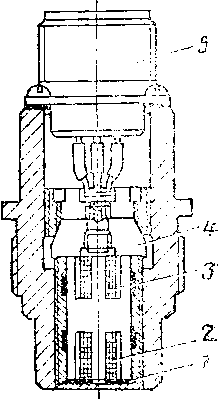

На рис. 3.12 приведена конструктивная схема индуктивного преобразователя ДД-10. Преобразователи этого типа позволяют проводить измерение давлений до 0,5—30 МПа. Собственная частота колебаний мембраны 1 составляет примерно 20 кГц.

Рис. 3.12. Индуктивный преобразователь давления ДД-10:

1—мембрана; 2—рабочая катушка; 3—компенсационная катушка;

4 —компенсационная

муфта; 5—штепсельный разъем

—компенсационная

муфта; 5—штепсельный разъем

Электрическая схема преобразователя выполнена в виде полумоста с двумя катушками — рабочей 2 и компенсационной 3, последняя позволяет уменьшить температурную погрешность. Питание схемы осуществляется напряжением с несущей частотой 10 кГц. Дальнейшее ее увеличение ограничивается повышением гистерезиса в материале сердечника. Указанная несущая частота обеспечивает возможность измерения давления в частотном диапазоне до 1000 Гц. При этом гистерезис тарировочной характеристики менее 2%. Полная температурная компенсация обеспечивается при изменении температуры в пределах ±50° С.

Такой же принцип преобразования давления используется в других индуктивных приборах типа ДДИ-20, ДДИ-21, ДИ. От преобразователя ДД-Т0 они отличаются, в основном, конструктивным оформлением и параметрами электрической схемы.

j 1

Рис. 3.13. Конструкция 'проволочных тензометрических преобразователей i давления:

1—проволока; 2—подложка из бумаги или лаковой пленки; 3—покрытие из бумаги, фетра или лака; 4—выводы

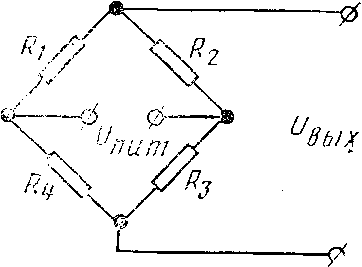

Принцип работы тензометрических преобразователей давления основан на преобразовании механической деформации растяжения или сжатия упругих элементов в изменение омического сопротивления проволочных тензометров, установленных на них. Конструктивно тензометры обычно выполняются в виде двух тонких эластичных пластин из изоляционного материала, между которыми расположен проволочный тензочувствительный элемент (рис. 3.13), Размер А называется базой тензометра, которая в зависимости от конструкции преобразователя составляет от 1,5 до 100 мм; номинальное сопротивление—от 10 до 1000 Ом. Основным характерным параметром 'тензометра является тензочувствительность, определяемая выражением

где

R и —-омическое

сопротивление и длина проводника;

—-омическое

сопротивление и длина проводника;

и

и

—величина

изменения омического сопротивления и

длины проводника при деформации;

—величина

изменения омического сопротивления и

длины проводника при деформации; — механическое напряжение в материале;

Е —модуль упругости материала тензометра.

— механическое напряжение в материале;

Е —модуль упругости материала тензометра.

Величина

тензочувствительности для проволочных

металлических тензометров лежит в

пределах

=

2...6. Наибольшее распространение в

качестве материала для тензометров

получил константан

=

2...6. Наибольшее распространение в

качестве материала для тензометров

получил константан

=2).

Тензометры крепятся к чувствительным

элементам преобразователей давления

с помощью клея или точечной сварки.

Электрически они обычно объединяются

в дифференциальную мостовую схему (рис.

3.14), что позволяет увеличить их

чувствительность. Питание схемы может

быть осуществлено как постоянным, так

и переменным током.

=2).

Тензометры крепятся к чувствительным

элементам преобразователей давления

с помощью клея или точечной сварки.

Электрически они обычно объединяются

в дифференциальную мостовую схему (рис.

3.14), что позволяет увеличить их

чувствительность. Питание схемы может

быть осуществлено как постоянным, так

и переменным током.

Рис. 3.14. Мостовая схема включения тензоэлементов

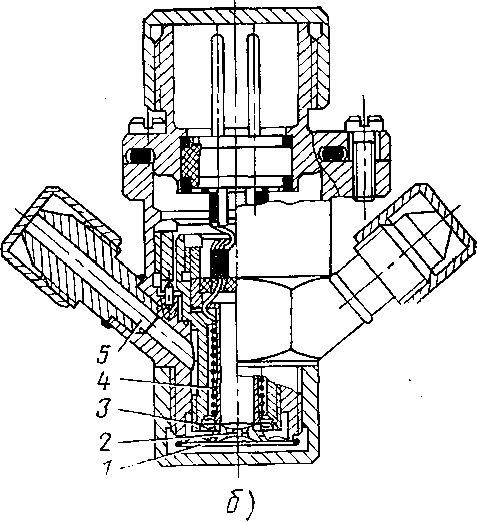

На рис. 3.15 приведены конструктивные схемы тензометрических преобразователей типа ДДТ—а и ДДТА—б. Преобразователь ДДТ предназначен для измерения давлений до 16 МПа в температурном диапазоне—176...+140°С с погрешностью не выше ±3% . Тензометрический преобразователь ДДТА имеет систему водяного охлаждения узла чувствительного элемента, что позволяет измерять давления с температурой рабочего тела до 2500—3000°С. Высокая вибростойкость тензометрических преобразователей давления позволяет устанавливать их непосредственно на узел двигателя, исключая тем самым динамические искажения в соединительных трубопроводах. Как индуктивные, так и тензометрические преобразователи используются для определения параметров быстропеременных процессов на запуске и выключении двигателя, параметров колебаний давлений при работе на установившемся режиме.

Рис. 3.15. Конструктивные схемы тензометрических преобразователей давления:

а: 1—мембрана; 2—упругий элемент; 3—тензометры; б: 1—мембрана; 2—проставка; 3—стакан; 4—-чувствительный элемент с тензометрами; 5—штуцер для подвода воды

К достоинствам индуктивных и тензометических преобразователей следует отнести удобство калибровки измерительного канала, которая может быть осуществлена непосредственно до и после испытания автоматически, путем подключения к схеме преобразователя калибровочного элемента — катушки индуктивности или резистора, разбаланс электрической измерительной схемы от которых заранее определен путем сравнения с эталонным действующим давлением.

Измерение давлений частотным методом

При этом методе используют измерительные частотные преобразователи, выходной величиной которых является частота выходного сигнала. Такие преобразователи называют частотными. Из частотных преобразователей наибольшее распространение получили преобразователи, основанные на изменении частоты собственных колебаний струны или пластины (перемычки) под действием измеряемого давления. Преобразователи, в качестве чувствительного элемента которых использована струна, называют струнными, а преобразователи с перемычками — вибрационно-частотными. Принцип работы обоих преобразователей одинаков.

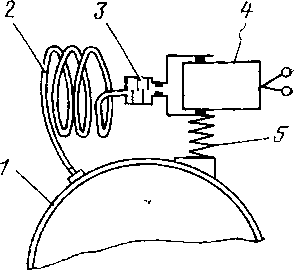

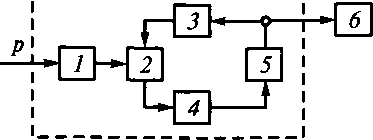

На рис. 5.7, а показана принципиальная схема прибора с таким преобразователем [28]. Измеряемое давление р воздействует на мембрану 7, благодаря чему изменяется натяжение плоской струны 2 и как следствие изменяется частота собственных колебаний. При колебаниях струны в адаптере 4 наводится ЭДС, частота которой равна частоте колебаний перемычки. Колебания поддер

Рис. 5.7. Частотно-цифровой преобразователь:

а — принципиальная схема; б — структурная схема; 1 — мембрана; 2 — струна; 3 — возбудитель; 4 — адаптер; 5 — усилитель; 6 — частотомер

живаются электромагнитным возбудителем 5, подключенным на выходе усилителя 5 сигнала с адаптера (рис. 5.7, б). Такая схема подключения позволяет создать автоколебательную систему, частота которой практически соответствует частоте собственных колебаний перемычки. Преобразование сигнала с усилителя сводится к счету периодов сигнала в течение определенного момента времени и осуществляется частотомером 6. Выходная частота преобразователя / связана с измеряемым давлением нелинейной зависимостью вида

Существенным недостатком этого преобразователя является нелинейность градуировочной характеристики.

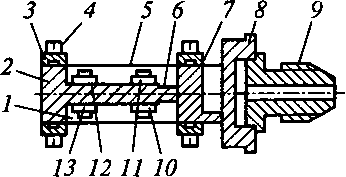

Малой нелинейностью градуировочной характеристики обладают дифференциальные струнные преобразователи. На рис. 5.8 изображен малогабаритный дифференциальный преобразователь

Рис. 5.8. Малогабаритный дифференциальный струнный частотный преобразователь давления:

1,5 — струны; 2 — корпус; 3 — планки; 4 — винты; 6, 14 — перемычки; 7 — рычаг; 8 — мембрана; 9 — штуцер; 10,11 — возбудители; 72,13 — адаптеры

для измерения давления. Корпус 2 изготовлен единым целым с мембраной 8, рычагом 7 и перемычками 6 и 14. На корпусе и рычаге с помощью планок 3 и винтов 4 в натянутом состоянии закреплены две плоские стальные струны 7 и 5. При воздействии подводимого через штуцер 9 измеряемого давления мембрана прогибается, вызывая через перемычку 14 поворот рычага 7 относительно перемычки 6. При повороте рычага 7 натяжение струны 5 увеличивается, а струны 7 — уменьшается, что приводит к изменению их частот собственных колебаний. Под струнами расположены адаптеры 72 и 13 и возбудители 70, 77. Особенностью электрической схемы измерения этим преобразователем является наличие в электрической цепи специального устройства, включающего смеситель и фильтр, благодаря чему на частотомер поступает сигнал разностной частоты. Соответствующим выбором плеч рычага 7 удается уменьшить нелинейность градуировочной характеристики до значения, меньшего 0,1 %. Основная погрешность частотных преобразователей составляет 0,1.. .0,5 %.

Основными достоинствами частотных преобразователей являются высокая точность измерений и малое влияние на результаты измерений измерительных линий. К недостаткам следует отнести ограниченную возможность измерения быстро меняющихся давлений, а также чувствительность к вибрациям и температуре. Влияние значения температуры на показания преобразователя можно исключить путем размещения его в термостате, обеспечивающем постоянство температуры, близкой к температуре при аттестации, или учесть при дешифровке путем введения поправок в градуировочные характеристики.

В качестве частотомеров используются электронно-счетные устройства, принцип действия которых в большинстве случаев основан на заполнении нескольких периодов сигнала частотного измерительного преобразователя импульсами генератора эталонной частоты. При изменении периода колебаний чувствительного элемента меняется и число стандартных импульсов для выбранного числа периодов. Информация, снимаемая со счетчика импульсов, регистрируется на носителе информации. На основе градуировочной зависимости преобразователя производится дешифровка результатов измерений.

0,5%

0,5%