- •Раздел 1. Техническая механика. Тема 1. Введение в основы технической механики.

- •1.1. Статика и ее основные понятия и определения.

- •1.2. Аксиомы статики

- •1.3. Система сходящихся сил.

- •1.3.2. Связи и их реакции

- •Тема 2. Кинематика.

- •2.2. Основные кинематические способы определения движения точки

- •2.2.2. Координатный способ

- •2.3. Частные случаи движения точки

- •2.4. Динамика поступательного и вращательного движения

- •2.4.6.Разложение движения плоской фигуры в ее плоскости на поступательное и вращательное. Уравнения движения.

- •Тема 3. Динамика.

- •3.1. Основные аксиомы динамики

- •3.2. Метод кинетостатики

- •3.3. Работа при поступательном движении

- •3.6. Понятие о трении и коэффициенте полезного действия

- •3.8. Потенциальная и кинетическая энергия

- •3.10. Закон изменения кинетической энергии

- •3.7. Закон количества движения

- •3.9. Моменты инерции некоторых однородных тел

- •3.4. Мощность

- •2. Мощность, развиваемая двигателем лесовоза, будет

- •3.5. Работа и мощность при вращательном движении Работа.

- •3.4. Мощность

- •2. Мощность, развиваемая двигателем лесовоза, будет

- •3.5. Работа и мощность при вращательном движении Работа.

- •Тема 4. Сопротивление материалов.

- •4.3.2. Расчет на жесткость

- •4.6. Сложные виды деформаций

- •4.4.1. Расчет на прочность

- •4.5. Плоский изгиб

- •4.5.1. Внутренние силовые факторы

- •4.6. Динамические нагрузки. Удар 4.6.1.

- •3.6.2. Расчет на удар

- •Тема 5. Детали машин.

- •6. Тракторы и автомобили

- •Раздел 2. Тракторы и автомобили.

- •Тема 6. Общее устройство тракторов и автомобилей.

- •6.3. Классификация автомобилей

- •Тема 7. Обще устройство и работа двигателей внутреннего сгорания.

- •Тема 8. Кривошипно-шатунный механизм.

- •Тема 9. Механизм газораспределения.

- •Тема 10. Основные системы двигателя внутреннего сгорания

- •Тема 11. Трансмиссия тракторов и автомобилей.

- •Тема 12. Ходовая часть и управление тракторов и автомобилей.

- •Тема 13. Трактора и машины, используемые на лесохозяйственных работах.

Тема 8. Кривошипно-шатунный механизм.

Содержание темы: Общее устройство кривошипно-шатунного механизма. Блок цилиндров, головка блока, картеры. Поршневая группа, шатунная группа.

ДВС имеют следующие системы и механизмы: 1). Кривошипно-шатунный механизм (КШМ); 2). Газораспределительный механизм (ГРМ); 3). Систему охлаждения, смазки, вентиляции картера, питания, зажигания, рециркуляции отработавших газов, пуска и некоторые другие.

Кривошипно-шатунный и газораспределительный механизмы обеспечивают рабочий цикл (работу) двигателя. Системы двигателя, в свою очередь, обеспечивают работу КШМ и ГРМ. Механизмы и системы двигателя состоят из отдельных деталей и узлов. Основанием для крепления деталей и узлов перечисленных систем и механизмов является корпус двигателя.

Поршневой

двигатель внутреннего сгорания

классической

(традиционной) конструкции имеет корпус,

состоящий из блока

цилиндров

(блок-картера) и головки

блока цилиндров,

закрытых, сверху - клапанной

крышкой,

снизу - масляным

поддоном,

спереди и сзади - передней и задней

крышками коленчатого вала с самоподжимными

сальниками. Корпус может иметь и иную

конструкцию. Например, нижняя часть

картера может быть разъёмной, и в этом

случае корпус будет состоять из трёх

составных частей: блока цилиндров

(средней части корпуса), головки блока

цилиндров (верхней части корпуса) и

фундаментной

рамы

(нижней части корпуса) и соответствующих

крышек. Встречаются двигатели с

моноблочной конструкцией корпуса,

в котором блок цилиндров и головка блока

цилиндров выполняются в виде единой,

неразъёмной отливки. Корпусные

детали двигателя являются основанием

для крепления деталей

кривошипно-шатунного и газораспределительного

механизмов,

а так же узлов и деталей систем смазки,

охлаждения, зажигания, питания и др. Блоки

цилиндров отливаются из серого

легированного чугуна или высококремнистых

алюминиевых сплавов (силуминов).

Некоторыми фирмами практикуется

изготовление блоков из металлокерамики.

Блоки цилиндров двигателя с жидкостным

охлаждением имеют двойные стенки,

образующие «рубашку

охлаждения».

Рубашка охлаждения заполняется

охлаждающей жидкостью.

Блоки

цилиндров двигателей с воздушным

охлаждением цилиндров имеют оребрение.

Цилиндры, как правило, заключены в кожух,

через который вентилятором системы

охлаждения прокачивается воздух.

Головки

блоков цилиндров

бензиновых и дизельных двигателей

легковых автомобилей отливаются из

алюминиевых сплавов и реже из чугуна

и, за редким исключением, имеют моноблочную

конструкцию, т.е. на один ряд цилиндров

двигателя устанавливается одна, единая

для всех цилиндров, головка. На части

дизельных двигателях каждый цилиндр

(или пара цилиндров) может иметь

собственную головку. Головка через

термостойкую прокладку крепится к

привалочной

плоскости

блока цилиндров болтами, если блок

чугунный, или гайками через шпильки,

если блок алюминиевый. Болты крепления

головки изготавливаются из высокопрочных

сталей и при небольших диаметрах должны

обеспечивать значительные усилия

(моменты) затяжки.

Усилия

затяжки болтов (гаек) крепления головки

блока регламентируется производителем

и, для большинства автомобилей, в среднем

составляют 9,0 – 10,0 кгс![]() м.

Стенки

головки блока двойные. Рубашка охлаждения,

образованная двойными стенками головки

блока соединяется с рубашкой охлаждения

блока цилиндров. В головке блока

выполняются камеры сгорания. На головке

размещают детали газораспределительного

механизма, включая распределительный

вал (валы), впускные и выпускные клапаны

и детали привода клапанов.

м.

Стенки

головки блока двойные. Рубашка охлаждения,

образованная двойными стенками головки

блока соединяется с рубашкой охлаждения

блока цилиндров. В головке блока

выполняются камеры сгорания. На головке

размещают детали газораспределительного

механизма, включая распределительный

вал (валы), впускные и выпускные клапаны

и детали привода клапанов.

Кривошипно-шатунный

механизм (КШМ) служит для

преобразования поступательного движения поршня во вращательное движение коленчатого вала, и наоборот.

Детали КШМ делят на две группы, это подвижные и

неподвижные детали:

• подвижные: поршень с кольцами, поршневой палец,

шатун, колен/вал, маховик. Кривошипно-шатунный механизм

• неподвижные: блок цилиндров является остовом д.в.с. головка блока, прокладка, поддон(картер).

Поршень, под действием давления газов, совершает поступательное движение в сторону кривошипного вала. С помощью кинематических пар «поршень-шатун» и «шатун-вал» поступательное движение поршня преобразовывается во вращательное движение кривошипного вала.

Кривошипный вал, под действием приложенного внешнего крутящего момента, совершает вращательное движение, которое через кинематическую цепь «вал-шатун-поршень» преобразовывается в поступательное движение поршня.

Детали цилиндропоршневой группы (ЦПГ) и кривошипно-шатунного механизма. К деталям цилиндропоршневой группы двигателя относятся: цилиндры (гильзы цилиндров); поршни; поршневые кольца; поршневые пальцы.

К деталям кривошипно-шатунного механизма двигателя относятся: шатуны и крышки шатунов; коленчатый вал и крышки коленчатого вала и маховик. Часть двигателей с малым числом цилиндров (до четырёх) могут иметь балансирные валы, которые также следует относить к деталям КШМ. Цилиндры. В рядных двигателях, если блок цилиндров отливается из чугуна, цилиндры изготавливаются совместно с блоком. В чугунных блоках многорядных двигателей и блоках выполненных из алюминиевых сплавов цилиндры могут изготавливаться в виде отдельных гильз из чугуна, специальной стали или металлокерамики.

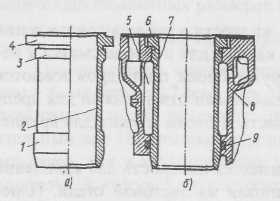

Гильза цилиндров: а — устройство; б — схема установки в блоке цилиндров: 1; 3 - установочные пояски; 2 -зеркало цилиндра; 4 - буртик; 5 - рубашка охлаждения; 6 - прокладка головки цилиндров; 7 -гильзы цилиндра; 8 - блок-картер; 9 - уплотняющее резиновое кольцо

Гильзы, которые устанавливаются непосредственно в рубашку охлаждения блока цилиндров, носят название «мокрых». Наружная поверхность «мокрых» гильз омывается охлаждающей жидкостью. Мокрые гильзы устанавливаются в отверстия блока с зазором, и удерживаются от перемещения в этом отверстии головкой блока цилиндров. Для надёжного закрепления гильзы головкой блока цилиндров верхний бурт гильзы должен выступать за верхнюю плоскость блока на величину, регламентируемую техническими условиями (для разных типов двигателей эта величина лежит в пределах 0,02 – 0,12мм). Гильзы, наружная поверхность которых не контактирует с охлаждающей жидкостью, носят название – «сухие гильзы». «Сухие» гильзы устанавливаются в блок с натягом. Сборка соединений с натягом означает, что диаметр втулки (гильзы) больше диаметра посадочного отверстия, в которое эта втулка устанавливается. Величина натяга измеряется в миллиметрах и определяется как разница диаметров сопрягаемых деталей. Натяг обеспечивает неподвижность гильзы при тепловом расширении материала блока в процессе прогрева работающего двигателя. Внутренняя рабочая часть цилиндра обрабатывается на специальном оборудовании до определённой чистоты (шероховатости) и имеет ровную поверхность, которую называют «зеркалом цилиндра». При финишной (окончательной) обработке цилиндра на его поверхность наносятся пространственно ориентированные риски, способствующие удержанию в них масла нужного для смазки поршневых колец и поршней. На рабочие поверхности алюминиевых цилиндров могут наноситься дополнительные покрытия типа «никасил» (никель с кремнием) или кремниевые покрытия, получаемые кислотным травлением поверхности. Рабочие поверхности чугунных цилиндров, как правило, термической обработке не подвергаются и покрытий не имеют.

Технология ремонта алюминиевых и чугунных цилиндров может существенно отличаться. По внутреннему диаметру цилиндры номинальных размеров разбиваются заводом изготовителем на категории (классы) с шагом 0,01 мм. Категории цилиндров обозначаются обычно буквами латинского алфавита (A, B, C…..) и клеймятся на привалочной плоскости картера двигателя или ином месте. Класс цилиндра, так же может обозначаться краской, цифрой, печатным оттиском, или другим способом. Поршни изготавливаются из алюминия легированного кремнием и другими металлами методом литья в специальные формы или методом штамповки с последующей обработкой детали резанием. Для некоторых типов автомобильных двигателей, работающих с высокими удельными нагрузками на детали, поршни изготавливаются из стали и металлокерамики. Поршни воспринимают давление газов, обеспечивают передачу усилий на шатун и герметизируют камеру сгорания.

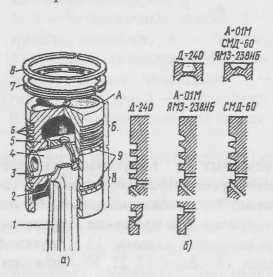

Поршень

двигателя: а - СМД-18БН; б — сечения

поршней других двигателей: 1 — шатун;

2 - втулка; 3 — стопорное кольцо; 4

поршневой

палец; 5 - бобышка; б

канавки

для компрессионных колец;

7 - маслосъемное кольцо; 8 -компрессионное

кольцо; 9 - канавки

для маслосъемных колец

Поршень

двигателя: а - СМД-18БН; б — сечения

поршней других двигателей: 1 — шатун;

2 - втулка; 3 — стопорное кольцо; 4

поршневой

палец; 5 - бобышка; б

канавки

для компрессионных колец;

7 - маслосъемное кольцо; 8 -компрессионное

кольцо; 9 - канавки

для маслосъемных колец

Верхняя часть поршня носит название - головка поршня, нижняя направляющая часть поршня называется юбкой поршня. Головка поршня – наиболее усиленная часть поршня, где толщина стенок может достигать нескольких мм. На головке поршня выполнены канавки под поршневые кольца. В нижней канавке маслосъёмного кольца прорезаются дренажные отверстия для отвода масла. В головку поршня, для повышения износостойкости поршня, могут заделываться чугунные вставки, а на днище поршня (верхняя часть головки) и зону «огневого пояса» (часть головки поршня от днища до канавки первого компрессионного кольца) наноситься специальные покрытия. Днище поршня может иметь плоскую, выпуклую, вогнутую и иную форму. В днище поршней части двигателей выполняются углубления под клапаны (цековки) или камеры сгорания. Юбка поршня. Толщина стенок юбки современных поршней может быть меньше 1,5 мм. Для лучшей приработки поршня в цилиндре на юбку поршня напыляют тонкий слой олова или графитовое покрытие. Для этих же целей на юбке поршня выполняют «накатку» в виде микроканавок глубиной до 0,02 мм, в которых при работе двигателя удерживается масло. Юбки поршней двигателей с цельноалюминиевыми цилиндрами могут покрываться тонким слоем железа. В средней части юбки имеются отверстия под поршневой палец. Стенки юбки у отверстия под поршневой палец имеют утолщения (приливы), именуемые бобышками. У большинства поршней ось отверстия под поршневой палец смещена относительно плоскости симметрии поршня в сторону 0,5-2,5мм. Поршни автомобилей российского, европейского и американского производства часто изготавливаются со стальными терморегулирующими вставками в юбке у отверстия под поршневой палец. Вставки, имеющие по сравнению с материалом поршня, меньший коэффициент теплового расширения, препятствуют расширению юбки поршня при нагревании. С той же целью уменьшения теплопередачи от головки поршня к юбке с наружной стороны бобышек выполняются подрезы, которые носят название «холодильников», а по нижней канавке маслосъёмного кольца или на юбке поршня, сквозные разрезы «Т» - или «П» – образной формы. Юбка поршня в плане имеет форму овала, большая ось которого перпендикулярна оси отверстия поршневого пальца. В продольном разрезе поршень имеет форму конуса, расширяющегося к юбке. Эллипсность юбки и разница диаметров поршня в верхней и нижней его части может быть более 0,5 мм Поршень устанавливается в цилиндр с зазором. Зазор должен компенсировать расширение поршня при нагревании и обеспечивать присутствие масла между трущимися деталями. Величина установочного зазора строго регламентируется заводом изготовителем и в зависимости от конструкции того или иного двигателя лежит в пределах 0,01 – 0,09 мм (большинство двигателей будут нормально работать с зазором 0,04 – 0,06 мм.). Установочный зазор между стенкой цилиндра и поршнем обеспечивается по большей оси овала юбки поршня. Поршни для одного двигателя не должны отличаться по массе более чем на 2-4 грамма или не более чем на 1 -1,5% среднего арифметического от суммы масс всех поршней данного двигатетеля. Заводы выпускают поршни номинального и ремонтного размеров. По наружному диаметру и диаметру отверстия под поршневой палец поршни номинального размера, разбиваются на категории. Поршневые кольца изготавливаются из чугуна легированного никелем, хромом, молибденом и другими металлами или стали и выполняют следующие функции: 1).Уплотняют поршень в цилиндре; 2). Снимают излишки масла со стенок цилиндров; 3).Отводят тепло от поршня в стенки цилиндров.

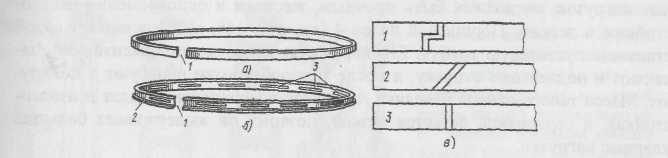

Поршневые кольца

а - компрессионные; б - маслосъемное; 1 - замок; 2 - кольцевая канавка; 3 - пазы;

в -формы замков; 1 - ступенчатый; 2 - косей; 3 - прямой

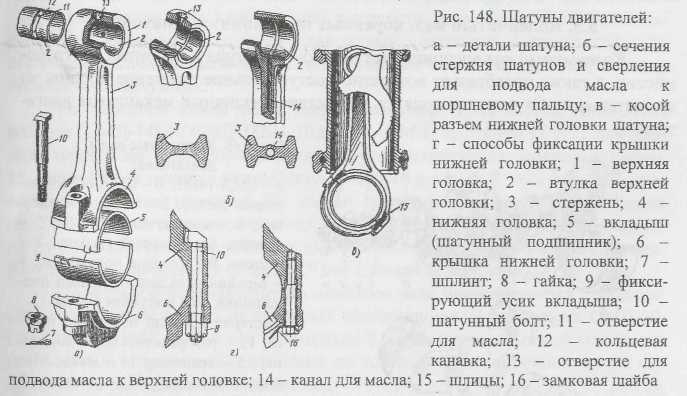

Кольца имеют прямой вырез, называемый замком кольца. Замок позволяет кольцу пружинить. На поршнях современных двигателей устанавливают по два – три кольца. По назначению кольца делятся на компрессионные кольца и маслосъёмные кольца. Компрессионные кольца устанавливаются в верхней части головки поршня и отвечают за уплотнение поршня в цилиндре. Маслосъёмные кольца устанавливаются под компрессионными кольцами и отвечают за снятие излишек масла со стенок цилиндров. Излишки масла через прорези в кольце и отверстия в поршневой канавке маслосъёмного кольца сбрасываются под поршень и далее стекают в картер двигателя. Маслосъёмные кольца – составные и имеют в своём составе непосредственно кольцо (или два кольца - диска) и пружинный расширитель. Рабочую поверхность верхних компрессионных колец, работающих в условиях высоких температур и при недостатке смазки, покрывают слоем пористого хрома или молибденом для повышения износоустойчивости. Кромки рабочих поверхностей колец имеют сложную форму в связи с чем, кольца должны устанавливаться на поршень в строго определённом положении. Неправильная установка колец может привести к прорыву газов в картер двигателя, снижению компрессии и повышению расхода масла на угар. Для правильной установки кольца на поршень на верхней части кольца делается специальная метка («тор», «верх»). При отсутствии меток следует обратиться к инструкции завода-изготовителя колец. Заводы выпускают в продажу кольца номинальных и ремонтных размеров. На верхнюю часть колец ремонтных размеров ставится цифровая маркировка (например, 40 или 80), соответствующая увеличению наружного диаметра кольца (цилиндра) на ремонтный размер (на 0,4 или 0,8 мм, соответственно). Поршневые пальцы шарнирно соединяют поршень с шатуном. Поршневые пальцы изготавливаются из низкоуглеродистых сталей легированных никелем и хромом и представляют собой короткую стальную толстостенную трубку. Поверхность пальцев обрабатывается с высокой точностью и полируется. Для придания поверхности пальца необходимой прочности, поверхность закаливается токами высокой частоты, цементируется или азотируется. По способу соединения поршневого пальца с верхней головкой шатуна и с поршнем различают поршневые пальцы плавающего типа и пальцы, запрессованные в верхнюю головку шатуна. Пальцы плавающего типа устанавливаются в верхнюю головку шатуна через, запрессованную в отверстие головки, сталебронзовую, сталеалюминевую или бронзовую втулку. Между втулкой и пальцем должен быть зазор, величина которого регламентируется техническими условиями. В бобышки поршня палец вставляется с небольшим натягом. От осевого перемещения палец удерживается стопорными кольцами. Пальцы, запрессованные в верхнюю головку шатуна, в бобышках поршня перемещаются свободно, а в головку шатуна устанавливаются со значительным натягом. Натяг должен обеспечивать неподвижное положение пальца при существенных нагрузках, действующих на детали. По наружному диаметру пальцы подразделяются на классы, через 0,004 мм. Класс маркируется краской на торце пальца или, если позволяет толщина стенки, цифрой и буквой. Шатун передаёт усилие от поршня на коленчатый вал двигателя и совместно с валом преобразует поступательное движение поршня во вращательное движение вала. Шатуны изготавливаются из углеродистых сталей легированных марганцем, хромом, никелем, молибденом и др. металлами методом ковки в штампах с промежуточной и финишной термообработкой и обработкой резанием. Шатун является одной из самых нагруженных деталей в двигателе.

Шатун состоит из стержня, имеющего двутавровое сечение, поршневой (верхней) и кривошипной (нижней) головок. Для установки на коленчатый вал, нижняя головка выполнена разъёмной и имеет крышку. Так как отверстие в нижней головке шатуна выполняется и обрабатывается в сборе с крышкой, крышки шатунов не взаимозаменяемы и устанавливаются на головку в строго определённом положении.

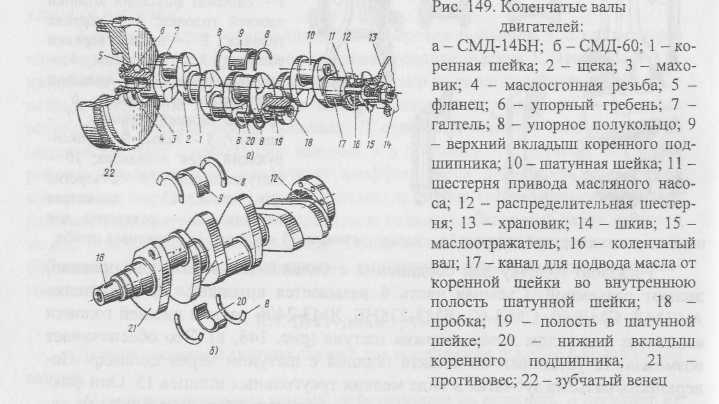

Для правильной установки крышек на них и нижних головках шатунов выбиваются специальные метки. С этой же целью на привалочных плоскостях крышки и головки шатуна могут выполняться соединительные ступеньки (выступы). Крышка крепится к нижней головке шатуна шатунными болтами. Для обеспечения высокой прочности болтов для их изготовления используются специальные стали, особые технологии производства и обработки. Шатуны для одного двигателя не должны отличаться по массе более чем на 2-6 граммов (1 - 1,5% среднего арифметического от суммы масс всех шатунов двигателя). Коленчатый вал (КВ) через шатун воспринимает усилие от поршня. Крутящий момент, развиваемый на коленчатом валу, через механизмы трансмиссии передаётся на ведущие колёса автомобиля. Коленчатые валы изготавливаются из высокопрочных легированных углеродистых сталей методом ковки или точным литьём из особого чугуна с шаровидным графитом.

Коленчатый вал состоит из коренных и шатунных шеек, соединяющих их щёк, а также противовесов, переднего носка и заднего фланца. Коренные и шатунные шейки со щеками и противовесами образуют колено. Для подачи масла к шатунным подшипникам в щеках вала от коренных шеек просверливаются специальные каналы. Каналы снабжаются грязеуловителями. Грязеуловители способствуют дополнительной центробежной очистке масла, поступающего к шатунной шейке, и представляют собой просверленный или отлитый в шатунной шейке горизонтальный или наклонный канал, выходы из которого закрыты заглушками. Смазка шеек вала принудительная под давлением. Места перехода шеек к щёкам называются галтелями. Для уменьшения вероятности поломки вала, галтели делают закруглёнными и по галтели выполняют радиусную канавку глубиной 0,2 – 0,5 мм. Канавка уменьшает напряжения в металле в зоне соединения щеки и шейки. При ремонте коленчатого вала (шлифовке шеек) глубина канавок и радиус закругления галтелей должны быть восстановлены. Коренными шейками вал устанавливают в опорах картера двигателя и закрепляют крышками. Крышки коленчатого вала не взаимозаменяемы и должны устанавливаться на опору только в одном положении. Вал с наибольшим числом опор из возможного их количества называется полноопорным. К шатунным шейкам коленчатого вала крепится шатун. В двигателях с V – образным блоком цилиндров на одну шатунную шейку коленчатого вала может крепиться два шатуна. На одну шатунную шейку может приходиться один или два противовеса. Противовесы служат для разгрузки коренных подшипников от действия моментов, создаваемых центробежными силами от вращающихся частей и сил инерции поступательно движущихся частей. Расположение кривошипов КВ и их число зависит числа и расположения цилиндров двигателя. Поверхности шеек чугунных коленчатых валов закаливаются токами высокой частоты, а стальных азотируются на глубину до 1,50 мм для придания им прочности и износостойкости (число ремонтов коленчатого вала зависит от глубины закалки его шеек). На передний носок КВ устанавливают шкив привода вентилятора и генератора, зубчатое колесо привода масляного насоса, звёздочку цепи, масляный отражатель и гаситель крутильных колебаний. На задний фланец КВ болтами или гайками через шпильки крепится маховик. Передний носок и задний фланец КВ уплотняется сальниками. Маховик обеспечивает равномерное вращение коленчатого вала при работе двигателя и представляет собой чугунный тщательно сбалансированный диск на обод которого надет стальной зубчатый венец для пуска двигателя от стартера. Маховик устанавливается на задний фланец коленчатого вала в строго определённом положении, для чего болты крепления маховика расположены несимметрично, и центрируется. Для точного центрирования маховика служит бурт самого фланца, либо установочные штифты. Подшипники коленчатого вала. Подавляющее большинство коленчатых валов двигателей современных автомобилей вращаются в подшипниках скольжения - вкладышах. Коренные вкладыши устанавливаются в опоры и крышки коленчатого вала и центрируются в них с помощью замков. Шатунные вкладыши устанавливаются в постели крышки и нижней головки шатуна. Замок вкладыша представляет собой «усик» шириной до 4,0 мм, отогнутый при изготовлении вкладыша. Основой вкладыша является стальная лента, на которую наносят слой антифрикционного материала (т.е. материала, уменьшающего трение), состоящего из алюминиевого сплава с различным содержанием свинца, олова, сурьмы, кремния и меди. Общая толщина вкладышей современных двигателей 1,0 – 2,5 мм. Во вкладыше выполняется канавка и отверстие для подвода масла к шейке коленчатого вала. Вкладыши разных двигателей по составу антифрикционного состава могут сильно отличаться. Ремонтный размер вкладыша выбивается на его тыльной поверхности. От осевого перемещения коленчатый вал удерживается упорными подшипниками, выполненными в виде колец или полуколец и устанавливаемых в центральной или задней коренной опоре коленчатого вала. Материал, из которого изготавливаются упорные подшипники, идентичен материалу вкладышей. Гораздо реже в автомобильном двигателестроении, для коленчатых валов применяют подшипники качения (шариковые, роликовые или игольчатые). Существенным преимуществом подобной конструкции является то, что подшипники качения не требуют смазки под давлением.

Работа ДВС. При работе поршневого двигателя внутреннего сгорания поршень совместно с верхней головкой шатуна движется в цилиндре поступательно (вверх – вниз), при этом коленчатый вал совместно с нижней головкой шатуна совершает вращательные движения. У подавляющего большинства двигателей, если смотреть на двигатель со стороны шкива, вращение коленчатого вала осуществляется по часовой стрелке. За один оборот коленчатого вала (360) поршень в цилиндре совершает два хода (один ход вверх и один вниз). При постоянной скорости вращения коленчатого вала двигателя, поршень в цилиндре движется с ускорением – замедлением. Наименьшие скорости движения поршня будут наблюдаться при его «крайних» положениях в цилиндре - в верхней и нижней части. В верхней и нижней части цилиндра поршень «вынужден» сделать остановку, чтобы поменять направление движения. Точки в цилиндре, где поршень «останавливается» и изменяет направление своего движения, называются «мёртвыми точками». Самое дальнее положение поршня в цилиндре относительно оси коленчатого вала (верхнее положение), называют «верхней мёртвой точкой» (в.м.т.), самое ближнее положение поршня в цилиндре относительно оси коленчатого вала (нижнее положение), называют «нижней мёртвой точкой» (н.м.т.). Чтобы установить поршень (допустим первого цилиндра) в верхнюю мёртвую точку в конце такта сжатия, необходимо повернуть коленчатый вал таким образом, чтобы поршень в первом цилиндре занял крайнее верхнее положение, при этом впускные и выпускные клапаны этого цилиндра должны быть закрыты.

Работа двигателя складывается из совокупности процессов, протекающих в цилиндрах двигателя с определённой последовательностью. Эти процессы называют рабочим циклом. Рабочий цикл четырёхтактного двигателя осуществляется за два оборота коленчатого вала и состоит из тактов впуска, сжатия, рабочего хода (расширения) и выпуска. Поршень, движущийся в цилиндре, проходит расстояние равное расстоянию между верхней и нижней мёртвыми точками. Это расстояние называется ходом поршня. Двигатели, у которых ход поршня меньше его диаметра, носят название короткоходных. За один ход поршня кривошип КВ проходит расстояние равное двум его радиусам, т.е. совершает полуоборот-180° Объем цилиндра, заключённый между крайними положениями поршня в цилиндре (между мёртвыми точками) называют рабочим объёмом цилиндра (Vр). Сумма рабочих объёмов всех цилиндров двигателя, равняется рабочему объёму двигателя, называемому также - литражом двигателя. Сумма рабочего объёма цилиндра (Vр) и объёма камеры сгорания (Vксг) равняется полному объёму (Vп). Литраж двигателя (рабочий объём) указывается в технической характеристике автомобиля. Сравнивая рабочие характеристики двигателей различных автомобилей можно заметить, что чем больше литраж двигателя, тем выше его мощность и удельный расход топлива (при условии равенства прочих конструкционных особенностей сравниваемых двигателей). Камерой сгорания называют объём цилиндра над поршнем, при положении поршня в верхней мёртвой точке. Топливно-воздушная смесь в цилиндре сжимается поршнем как раз до этого объёма и сгорает в этом объёме после воспламенения. Отношение объёма смеси, поступившей в цилиндр на такте впуска, к объёму смеси, сжатой до объёма камеры сгорания при такте сжатия, называют степенью сжатия двигателя. Степень сжатия показывает, во сколько раз в цилиндре сжимается смесь и определяется по формуле

n = Vп/Vксг. Степень сжатия современных бензиновых двигателей лежит в пределах 8 – 12, дизельных – в среднем 18 – 22. От степени сжатия во многом зависит топливная экономичность и мощностные характеристики двигателя. Степени сжатия двигателей ограничиваются, у бензиновых двигателей – свойством применяемого топлива (бензина), у дизельных – конструктивными особенностями применяемых материалов, из которых изготавливаются детали двигателя и которые с повышением степени сжатия «обязаны» выдерживать большие нагрузки. Свойства бензинов описываются октановым числом бензина, характеризующим его антидетонационную стойкость. Антидетонационная стойкость топлива тем выше, чем больше его октановое число (А –80, 93, 95, 98 и др.). Конструкция двигателя предполагает применение бензина со строго заданным октановым числом (регламентируется заводом изготовителем). Применение бензина с меньшим октановым числом приведёт к работе двигателя с детонацией и к преждевременному износу или поломке двигателя. Высокооктановые бензины при сгорании выделяют больше тепла, что также следует учитывать при использовании этих бензинов на автомобилях устаревших конструкций. Детонационное сгорание рабочей смеси предполагает нехарактерно быстрое сгорание топливно-воздушной смеси в цилиндре двигателя, приводящее к повышению нагрузок, в первую очередь на детали цилиндропоршневой группы. Скорость распространения фронта пламени, сгорающего в цилиндре топлива, может возрастать с 40 м/сек. до 2000 м/сек. и более. Признаком работы двигателя с детонацией являются характерные и хорошо прослушиваемые стуки, получившие название детонационных стуков. Детонационные стуки возникают вследствие вибрации стенок цилиндра и других деталей ЦПГ под воздействием «ударной волны». Причиной детонации может быть:

1) применение топлива с октановым числом ниже рекомендованного инструкцией производителя;

2) перегрев двигателя;

3) перегрузка двигателя по оборотам или крутящему моменту;

4) чрезмерно раннее зажигание.

Работа двигателя с детонацией может сопровождаться перегревом двигателя, падением его мощности и высоким расходом топлива. Иногда появляется искристый или дымный выхлоп из глушителя. Следствием работы двигателя с детонацией могут быть поломки перемычек между кольцами на поршнях, поломки самих колец, оплавление кромки и/или прогорание днища поршня. Лавинообразное повышение температуры в цилиндре вследствие разрушения деталей из-за детонации часто приводит к появлению ещё одного весьма нежелательного явления – калильного зажигания. Калильное зажигание - самопроизвольное и несвоевременное воспламенения смеси от сильно нагретых деталей двигателя (юбки свечи, кромки поршня, кромки клапана, тлеющего нагара и т.п.). Причина появления калильного зажигания может быть и более тривиальной, как-то несоответствие свечей зажигания данному типу двигателя или повышенное нагароотложение на поршнях. На работающем двигателе, при движении поршня к нижней мёртвой точке силы, действующие на поршень, прижимают его к правой стенке цилиндра, а при движении к верхней мёртвой точке, к левой. При переходе поршня через мёртвые точки происходит изменение опоры поршня с одной стенки цилиндра на другую. Изменение направления действия сил в цилиндре приводит к неравномерному износу цилиндра (под овал и под конус с образованием износного уступа в верхней части цилиндра).

Давление, создаваемое поршнем в цилиндре в конце такта сжатия называется компрессией. Величина компрессии зависит от степени сжатия двигателя и состояния деталей цилиндропоршневой группы и клапанов. И если степень сжатия задаётся конструкцией двигателя, то состояние деталей ЦПГ и клапанов может существенно меняться в процессе эксплуатации. Измеряя компрессию в цилиндрах двигателя, мы косвенно, но достаточно уверенно можем судить о степени изношенности соответствующих деталей или об их неисправности. Диагностика двигателя методом измерения компрессии в цилиндрах широко применяется на практике. Фазы газораспределения - это моменты открытия и закрытия клапанов, выраженные в углах поворота коленчатого вала относительно мёртвых точек Порядок работы цилиндров двигателя определяется порядком чередования одноимённых тактов в цилиндрах двигателя. Например, у широко распространенных рядных четырёхцилиндровых двигателей, возможны два варианта порядка работы цилиндров: 1 – 2 – 4 – 3 или 1 – 3 – 4 – 2. Иной порядок работы может быть лишь при изменении имеющейся, и являющейся оптимальной для этого типа двигателей, конструкции коленчатого и распределительного валов, что не практикуется. Данный порядок цифр означает, что при работе двигателя, такты рабочего хода (равно, как и другие такты) чередуются в цилиндрах в изложенной последовательности. Рабочий цикл четырёхтактного бензинового двигателя. Рабочий цикл четырёхтактного бензинового двигателя состоит из тактов впуска, сжатия, расширения, и выпуска. Такт впуска. При такте впуска поршень в цилиндре перемещается от в.м.т. до н.м.т. Коленчатый вал поворачивается под действием стартера (если производится запуск двигателя) или по инерции от маховика и/или крутящего момента, создаваемого поршнями других цилиндров (если двигатель работает). Впускные клапаны при такте впуска открыты, выпускные закрыты. За счёт разрежения, создаваемого движущимся поршнем, топливно-воздушная смесь из впускного трубопровода через открытые впускные клапаны поступает в цилиндр. Разрежение в цилиндре на такте впуска может достигать 0,07 МПа. Разряжение в 0,07 МПа является существенной величиной и определяет чувствительность двигателя к негерметичности соединений, через которые в цилиндр поступает «лишний» воздух. «Лишний» воздух обедняет рабочую смесь, что приводит к неустойчивой работе двигателя, особенно на режиме холостого хода. Температура в цилиндре к концу такта впуска опускается до 130 – 100?С. Клапаны, стенки камеры сгорания и стенки цилиндров, поршни и другие детали ЦПГ охлаждаются новой порцией смеси, заполняющей цилиндр. Пройдя нижнюю мёртвую точку, поршень начинает движение к верхней мёртвой точке при такте сжатия. Такт сжатия. Поршень движется к в.м.т., но сжатие смеси начинается не тогда когда поршень начинает движение «вверх» а спустя некоторое время после этого, когда закроется впускной клапан. Время открытия и закрытия как впускных, так и выпускных клапанов, как правило, не совпадает с моментом прихода поршня в мёртвую точку. Открытие клапанов происходит раньше этого момента, а закрытие позже, что необходимо для более полного наполнения цилиндров свежей порцией горючей смеси и для лучшей очистки цилиндров от отработавших газов. Время открытия и закрытия клапанов удобно выражать в углах поворота коленчатого вала, так как угол поворота проще измерить и проконтролировать. В этом случае говорят об углах опережения открытия и углах запаздывания закрытия клапанов относительно МТ. При сжатии рабочей смеси в цилиндре растёт давление и температура, которые достигают максимума при приближении поршня к в.м.т. (8 –14 кгс/см 3 и 400 - 500°С, соответственно). В конце такта сжатия (поршень не доходит до в.м.т. на 1 - 30° по углу поворота КВ) смесь в цилиндре воспламеняется от электрической искры и сгорает. Температура горения топливной смеси бензиновых двигателей может достигать 2800°С. Под воздействием температуры давление газов в цилиндре возрастает до 30 – 70 кгс/см3 и поршень начинает движение к н.м.т., совершая полезную работу, т.е. через шатун вращает коленчатый вал двигателя. Воспламенение (зажигание) рабочей смеси в камере сгорания происходит раньше прихода поршня в в.м.т. Такое зажигание называется ранним зажиганием. Физический смысл необходимости «раннего» воспламенения смеси упрощённо сводится к следующему: Топливо необходимо сжечь к моменту прихода поршня в верхнюю мёртвую точку, для того чтобы максимальное давление газов начало действовать на поршень с началом его движения к н.м.т. В этом случае мощность двигателя будет наибольшей, а расход топлива оптимальным. Если смесь сгорает до прихода поршня в в.м.т., зажигание слишком раннее, если смесь горит при движении поршня к н.м.т. – зажигание позднее (на самом деле процесс горения смеси продолжается некоторое время при такте рабочего хода). Как при чрезмерно раннем, так и позднем зажигании, рабочие характеристики двигателя ухудшаются. Так как с увеличением оборотов коленчатого вала двигателя поршень движется быстрее, то и зажигание должно быть более ранним. Время воспламенения топливной смеси (также как и время открытия – закрытия клапанов) выражается в углах поворота коленчатого вала относительно в.м.т. и называется углом опережения зажигания. В зависимости от оборотов КВ угол опережения зажигания современных двигателей меняется в пределах от 0 до 30 и, иногда более градусов. Угол опережения зажигания, устанавливаемый для оборотов «холостого хода», называется начальным углом опережения зажигания. Такт расширения. Пройдя верхнюю мёртвую точку, поршень движется к н.м.т. под давлением расширяющихся газов. Процесс сгорания смеси начинается до прихода поршня в в.м.т. в конце предыдущего такта и длится 40 - 60º в углах поворота КВ. Впускные и выпускные клапаны закрыты, но за 45 - 60º до прихода поршня в н.м.т. начинает открываться выпускной клапан. С открытием выпускных клапанов давление в цилиндре быстро снижается до 5 – 3кгс/см2, температура к концу такта опускается до 1300 - 900ºС. К моменту перехода поршнем нижней мёртвой точки выпускной клапан будет полностью открыт, а цилиндр «готов» к очистке от отработавших газов. Такт выпуска. Двигающийся к верхней мёртвой точке поршень, через выпускные клапаны, вытесняет отработавшие газы в систему выпуска двигателя. Вследствие сопротивления выпускной системы и ряда других факторов, часть отработавших газов остаётся в цилиндре и участвует при последующем такте впуска в смесеобразовании, часть газов на впуске искусственно возвращается в цилиндр (рециркулируется), с целью снижения содержания в отработавших газах окислов азота. Давление в конце такта выпуска немногим больше атмосферного, температура опускается до 400 - 300ºС. За 9 – 40ºдо прихода поршня в в.м.т. открывается впускной клапан. Выпускной клапан при этом продолжает быть открытым вплоть до начала очередного такта впуска, и некоторое время спустя, после того как поршень начнёт движение «вниз». Угол поворота кривошипа коленчатого вала, при котором впускной и выпускной клапаны одновременно приоткрыты, называется углом перекрытия клапанов. Моменты открытия и закрытия клапанов, выраженные в углах поворота коленчатого вала относительно мёртвых точек называют фазами газораспределения. Фазы газораспределения «среднестатистического» бензинового двигателя, в виде круговой диаграммы. При дальнейшем вращении КВ, рассмотренные нами такты будут чередоваться в той же последовательности. За своевременное открытие – закрытие клапанов «отвечает» распределительный вал, за направление движения поршней – коленчатый вал. Для обеспечения рабочего цикла двигателя работа кривошипно-шатунного и газораспределительного механизмов должна быть синхронизирована. «Синхронизация» обеспечивается установкой коленчатого и распределительного валов в «стартовую позицию» по специальным меткам, выбитым на шкивах валов и корпусных деталях двигателя и получившим название - «метки фаз газораспределения». Если метки фаз газораспределения, по каким либо причинам не совпадают (например, при сборке двигателя механик не обеспечил правильную установку валов) двигатель будет работать неустойчиво или попросту не заведётся. В худшем случае может произойти поломка двигателя из-за «встречи» (столкновения) клапана и поршня.

Рабочий цикл четырёхтактного дизельного двигателя. Конструкции двигателей с искровым зажиганием (двигателей Отто) и дизельных двигателей различаются в основном устройством систем питания, типами камер сгорания и материалами, применяемыми для изготовления деталей. Рабочий цикл дизельного двигателя, как и бензинового осуществляется за четыре хода поршня и два оборота КВ, но процессы протекающие в цилиндрах не полностью идентичны. Основные отличия в работе дизельных двигателей, рассматриваются ниже. Такт впуска. При такте впуска в цилиндры дизельного двигателя поступает атмосферный воздух, прошедший через воздухоочиститель. Такт сжатия. При такте сжатия, движущийся вверх поршень, сжимает поступивший в цилиндр воздух до объёма камеры сгорания. Вследствие больших чем у бензиновых двигателей степеней сжатия, температура и давление в конце такта у дизелей так же больше и составляет 700 – 900 град.С и 40 – 50 кгс/см2 соответственно. Степень сжатия дизельных двигателей не ограничивается свойством топлива. В цилиндре дизеля при такте сжатия сжимается воздух, который, в отличие от топливно-воздушной смеси бензинового двигателя, не склонен к детонации. Именно это и позволяет применять в дизелях вдвое большую степень сжатия, обуславливающую их высокую экономичность. Незадолго до прихода поршня в В.М.Т в камеру сгорания через форсунку впрыскивается мелко распылённое дизельное топливо, которое испаряется и перемешивается с раскалённым до высокой температуры воздухом. Образовавшаяся топливно-воздушная смесь самовоспламеняется и сгорает. Такт расширения и такт выпуска. Процессы, протекающие в цилиндрах дизельного двигателя на этих тактах, практически ни чем не отличаются от процессов, рассмотренных ранее на примере бензинового двигателя.

Работа четырёхтактных многоцилиндровых двигателей. В многоцилиндровых двигателях рабочий цикл в каждом из его цилиндров протекает за два оборота кривошипа коленчатого вала и четыре хода поршня, т.е. абсолютно так же, как и в одноцилиндровом двигателе, на примере которого мы рассматривали четырёхтактный рабочий цикл. Последовательность чередования тактов в цилиндрах таких двигателей, называемый порядком работы двигателя, будет зависеть от конструкции распределительного и коленчатого валов