- •Лабораторная работа № 1 определение температуры вспышки масла в открытом тигле

- •Общие положения

- •1. 2. Аппаратура для проведения испытания

- •1.3. Подготовка к испытанию

- •1.4. Проведение испытания на температуру вспышки

- •1.5. Проведение испытания на температуру воспламенения

- •1.6. Допускаемые расхождения для параллельных определений

- •1.7. Назначение и описание аппарата лгво

- •1. 8. Содержание отчета

- •Лабораторная работа № 2 определение температуры вспышки масла в закрытом тигле

- •2.1. Содержание отчета

- •2.2. Аппаратура дли проведения испытания

- •2.3. Подготовка прибора к работе

- •2.4. Порядок работы

- •2.5. Допускаемые расхождения при параллельных определениях

- •2.6. Назначение и описание прибора пвнэ

- •2.1. Содержание отчета

- •Лабораторная работа № 2 расчёт оборудования системы жидкой смазки

- •2.1 Общие положения

- •Смазка маслами

- •Смазка пластичными материалами

- •Аэрозольная система смазки

- •Циркуляционные системы жидкой смазки

- •Методика расчёта. Выбор сорта масла

- •4.2. Порядок работы

- •4.3. Содержание отчета

- •Лабораторная работа № 5 расчёт систем пластичной смазки

- •5.1. Общие положения

- •5.2. Методика расчёта

- •5.3. Содержание отчета

- •Лабораторная работа № 6 упрочнение деталей методом накатывания

- •6.1. Общие положения.

- •6.2. Систематизация способов упрочения методом ппд

- •6.3. Упрочнение различными процессами термообработки

- •6.4. Способы упрочнения металлических материалов

- •6.5. Оборудование и приборы

- •6.5.1. Описание стенда, техническая характеристика, схема

- •6.6. Методика проведения упрочнения

- •6.7. Пример расчета параметров упрочнения шариковым инструментом

- •6.8. Методика определения твердости

- •6.3. Способ определения твердости по Виккерсу

- •7.2. Оборудование и приборы

- •7.2.1. Принципиальная схема, описание и технологическая характеристика модели дробеструйной обработки

- •7.2.2. Порядок работы на модели дробеструйной установки

- •7.3. Расчет параметров процесса обработки дробью

- •7.4. Содержание отчета

- •Лабораторная работа № 11 технология изготовления деталей из пластмасс

- •11.1. Общие положения

- •11.2. Сущность процесса изготовления деталей

- •11.3. Получение деталей из пластмасс в автоклавах

- •11.4. Получение деталей из пластмасс методом литьевого прессования

- •11.5. Материал и оборудование

- •11.6. Содержание отчета

6.4. Способы упрочнения металлических материалов

Упрочнение пластическим деформированием повышает поверхностную твердость и износостойкость деталей, увеличивает в несколько раз их долговечность, повышает усталостную и коррозийно-усталостную прочность. Понижение предела выносливости с увеличением глубины наклепа объясняется укрупнением блочной структуры. По мере повышения температуры, сопротивление разрушению, как правило, снижается. К параметрам, определяющим упрочнение, относятся глубина слоя, твердость, остаточная напряженность, структура и состав слоя.

Сущность способов накатывания состоит в том, что по обрабатываемой поверхности под определенным давлением катятся шары или ролики и сглаживают микронеровности предшествующей обработки. Шары (ролики) снимают и осаживают выступы и заполняют ими впадины профиля. При этом высота микронеровностей существенно уменьшается и образуется микропрофиль, отличающийся плавностью форм неровностей и их однородностью, сравнительно большим отношением шага к их высоте и большими радиусами скругления выступов и впадин.

Накатыванию подвергаются детали из разного материала, пластически деформированного в холодном состоянии (стали, чугуна, цветных металлов и сплавов). Процессы накатывания в большинстве случаев осуществляются на универсальных металлорежущих станках. Эти процессы уменьшают шероховатость от Rа6,3 мкм до Ra0,1 мкм.

При восстановлении деталей горного оборудования типа "валы" данный способ получил наибольшее применение. Процесс обкатывания изменяет геометрические размеры и свойства поверхностного слоя деталей, повышает предел выносливости и общую долговечность.

Рис.6.1. Классификация способов упрочнения методом ППД

6.5. Оборудование и приборы

6.5.1. Описание стенда, техническая характеристика, схема

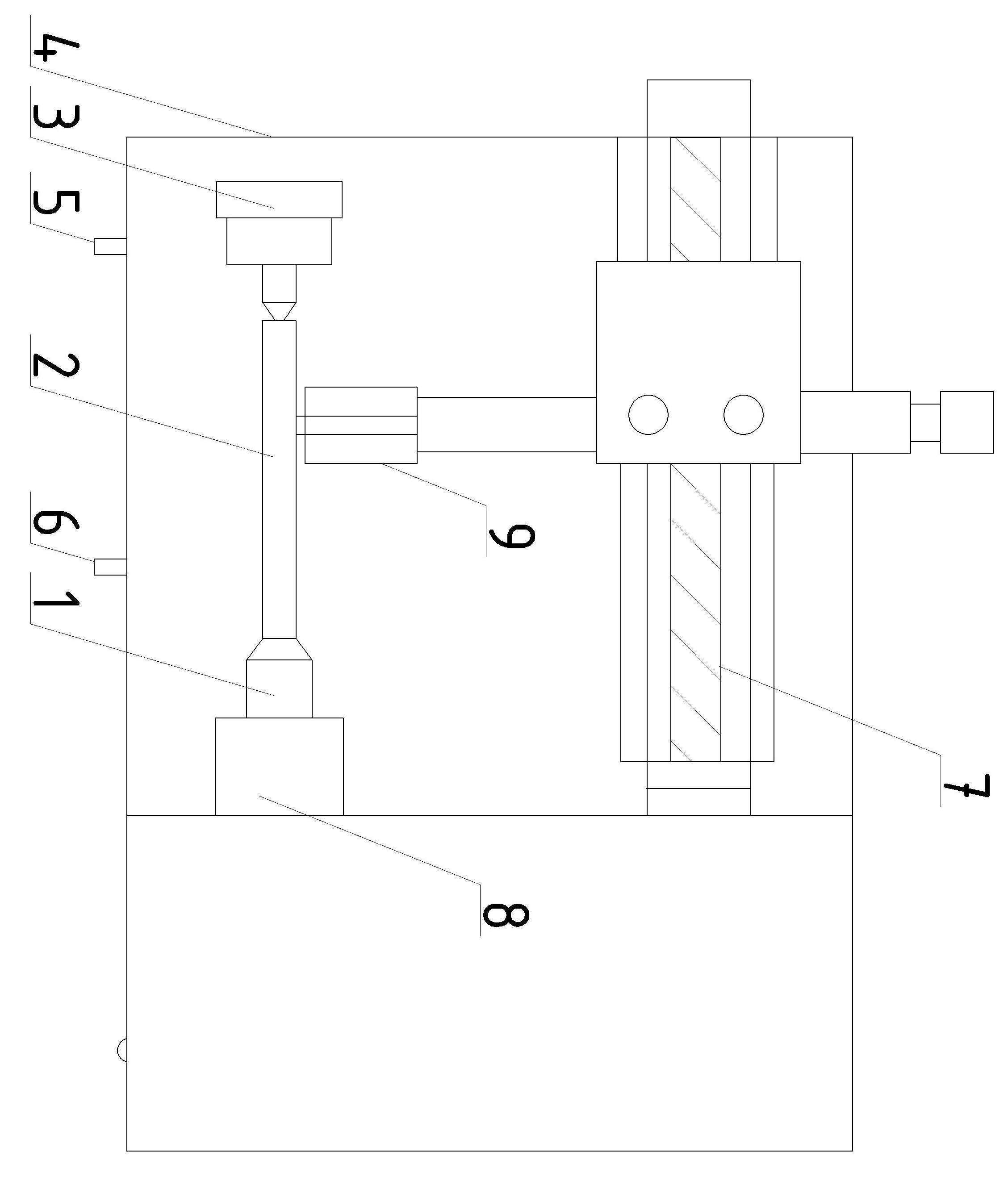

Вся конструкция стенда выполнена на раме (Р) П - образной формы, на которой крепится двигатель привода суппорта (M1), сам суппорт крепится непосредственно на валу электродвигателя (С), пусковая аппаратура электродвигателя привода суппорта.

Также на раме крепится механизм подачи (МП), приводимый в действие электродвигателем (М2), пусковая аппаратура электродвигателя подачи.

Электродвигатель привода суппорта и его пусковая аппаратура закрыты кожухом, наружу вынесены пусковой переключатель, переключатель сети и сигнальная лампа.

Механизм подачи находится с внутренней стороны рамы (рис. 6.2).

Рис. 6.2. Схема установки: 1 - трехкулачковый патрон; 2 - упрочняемая деталь; 3 - задняя бабка; 4 - станина; 5 - реверс; 6 - выключатель сети; 7 - ходовой винт; 8 - передняя бабка; 9 - упрочняющая головка

Все замеры деталей производим с помощью нутромера, либо микрометрического нутромера.

6.6. Методика проведения упрочнения

Шариковая раскатка предназначена для обработки внутренних цилиндрических и конических поверхностей.

Раскатка может выполняться на токарных или на станках для глубокого сверления.

В данном случае шариковая раскатка устанавливается в суппорт так называемого токарного станка. Скорость не оказывает заметного влияния на результаты обработки и выбирается с учетом требуемой производительности, конструктивных особенностей детали и оборудования. Обычно скорость составляет 30-150м/мин.

Значение усилия обкатывания выбирают в зависимости от цели обработки. Оптимальное усилие Рв (Н), соответствующее максимальному пределу выносливости, определяют по формуле:

![]()

![]() , (6.1)

, (6.1)

где D0 - диаметр упрочняемой поверхности детали.

При упрочняющей обработке необходимо повысить поверхностную твердость детали на 25-40%. Глубина hH наклепанного слоя для крупных деталей должна находиться в пределах:

![]() , (6.2)

, (6.2)

где Rd - радиус упрочняющей поверхности детали.

Усилие Rн , обеспечивающее получение наклепанного слоя глубиной hH, определяется по формуле:

![]() , (6.3)

, (6.3)

где δT - предел текучести материала детали;

m - поправочный коэффициент, учитывающий кривизну контактирую-щих поверхностей.

, (6.4)

, (6.4)

где R пр - профильный радиус шарика;

Dш - диаметр шарика;

R - радиус профиля детали в осевом сечении; для цилиндрической поверхности R = ∞.

Подачу при обкатывании назначают не более 0,2- 0,6мм/об.

Процесс раскатки характеризуется небольшими натягами и поэтому также сопровождается незначительными изменениями размеров.

Обычно при раскатывании натяг i<0,03÷0,3мм с учетом исходной и требуемой шероховатости. Точности и диаметра обрабатываемой поверхности, а также жесткости раскатки.

При раскатке разномерность шариков не должна быть более 2мкр. Точность обработанной детали будет зависеть от ее конструкции и конструкции инструмента, режимов обработки, а также от точности размеров, формы и качества поверхности детали, полученных при обработке на предшествующем периоде. При раскатке практически достигаются параметры шероховатости обрабатываемой поверхности Ra=0.2-0,8мкр при исходных значениях этих параметров 0,8-6,Змкр. Степень уменьшения шероховатости поверхности зависит от материала, рабочего усилия натяга, подачи, исходной шероховатости, конструкции инструмента.

Смазывающе-охлаждающей жидкостью при раскатывании служат механическое масло, смесь механического масла с керосином (по 50%).

Обработку чугуна рекомендуется вести без охлаждения.